Imperfekcie na rúrach v nasúvanom spoji

Príspevok sa zaoberá dovolenými geometrickými toleranciami v oceľových kónických rúrach, ktoré sa používajú v nasúvanom spoji. Tieto rúry môžu byť kruhového alebo mnohouholníkového prierezu. Príspevok prezentuje predpisy s geometrickými toleranciami. Tieto predpisy sú použité na vyhodnotenie imperfekcií na experimentálnych rúrach. Nie je jednoznačné, ktoré predpisy je vhodné použiť. Experimentálne vzorky vykazujú značné nedokonalosti.

1. Úvod

Nasúvaný spoj je možné definovať ako geometrický spoj dvoch kónických dielcov (rúr), kde vrchný dielec je nasunutý na spodný dielec. Takýmto spôsobom spodný dielec, bez dodatočných prostriedkov, podopiera vrchný dielec. Dielce majú kruhový alebo polygonálny prierez. Nasúvaný spoj nachádza uplatnenie v konštrukciách elektrických stĺpov, osvetľovacích alebo v telekomunikačných stožiaroch. Jeho výhody v porovnaní s tradičným prírubovým riešením sú rýchla montáž, úspora materiálu (bez skrutiek a zvarov) a dodatočné náklady na údržbu. Napriek výhodám je jeho používanie sporadickejšie. Jedným z dôvodov je nedostatočný návrhový postup, ktorý neumožňuje dostatočnú variáciu v procese návrhu. Informácie k nasúvanému spoju je možné nájsť v publikáciách [1], [2] alebo [3]. Príspevok nadväzuje na výskum realizovaný na Katedre kovových a drevených konštrukcií Svf STU v Bratislave, ktorý je prezentovaný v [4] a [5].

Jedným z parametrov ovplyvňujúci správanie nasúvaného spoja sú imperfekcie. V rámci príspevku [6] bolo preukázané, že ich vplyv môže byť nezanedbateľný. Úlohou tohto príspevku je predstavenie výrobných tolerancií na dielcoch používaných v nasúvanom spoji a zatriedenie imperfekcií na experimentálnych vzorkách.

2. Tolerancie v kruhovom a mnohouholníkovom priereze

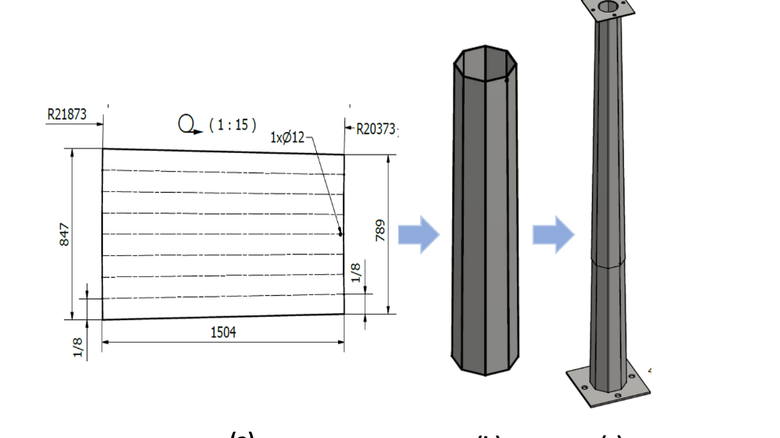

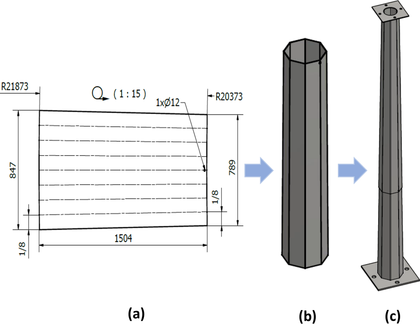

Obr. 1 Vyhotovenie nasúvaného spoja. Príprava plechu, ktorý je za tepla valcovaným (a). Vyhotovenie kónickej rúry (pomocou tandemového ohraňovacieho stroja) s následným zvarením (b). Vzájomné nasunutie dvoch rúr (c).

Zhotovenie nasúvaného spoja pozostáva z viacerých operácií viď. Obr. 1. V priebehu týchto operácií dochádza k nepresnostiam, ktoré sa prejavia vo forme imperfekcií. Bolo by nepraktické vyhodnocovať imperfekcie v každej operácií. Jednoduchšie je vyhodnotiť celý dielec, ktorý už zohľadňuje imperfekcie z predchádzajúcich operácií viď. Obr. 1 (b). V stave nasunutia Obr. 1 (c) je obmedzený prístup k spodnej rúre a už nie je možné skontrolovať všetky imperfekcie. Z tohto dôvodu sú tolerancie vztiahnuté k jednej rúre. Tieto tolerancie sú prezentované v Tab. 1 a závisia od spôsobu použitia prvku, výroby rúry ako aj od materiálu. Viacero z prezentovaných tolerancií vychádza z medzinárodnej normy ISO-5252 ako napr. triedy pre vonkajší priemer D1-D4 alebo triedy pre hrúbku steny prierezu T0–T5.

| Predpis | Tolerancia |

|---|---|

| STN EN 1090-2 Zhotovenie oceľových a hliníkových konštrukcií. Časť 2: Technické požiadavky na oceľové konštrukcie Tab. B.11 – Valcové a kužeľové škrupiny |

|

| STN EN 10219-2 Zvárané duté konštrukčné oceľové profily tvárnené za studena. Časť 2: Tolerancie, rozmery Tabuľka 2 – Tolerancia na tvar priamosť a objemovú hmotnosť |

|

| STN EN 10296-1 Zvárané kruhové oceľové rúry na mechanické a všeobecné technické účely. Technické dodacie podmienky. Časť 1: Nelegované a legované oceľové rúry. Časť 8.7. |

|

| STN EN 10296-2 Zvárané kruhové oceľové rúry na mechanické a všeobecné technické účely. Technické dodacie podmienky. Časť 2: Nehrdzavejúca oceľ Časť 8.7 |

|

| STN EN 10217-7 Zvárané oceľové rúry na tlakové účely Technické dodacie podmienky Časť 7: Rúry z nehrdzavejúcej ocele |

|

| STN EN 40-2 Osvetľovacie stožiare Časť 2: Všeobecné požiadavky a rozmery Časť 5.7 Prierez stožiara |

|

Je veľmi komplikované a nepraktické uvažovať všetky tolerancie tak ako sú predstavené v Tab. 1. Navyše jednotlivé tolerancie sa navzájom ovplyvňujú napr. tolerancia na priemer dielca do určitej miery ovplyvňuje toleranciu na nekruhovitosť. Z tohto dôvodu v nasledujúcej časti sú použité tolerancie viď. Tab. 2, ktoré sú považované za rozhodujúce.

| Požiadavka č. | Popis | Použitie | Veľkosť tolerancie | |

|---|---|---|---|---|

| Kruhový | Polygonálny | |||

| č. 1: ISO-5252 Tabuľka 1 | Tolerancia na vonkajší priemer | Áno | Áno | D0–D4 napr. D2 ± 1% s min. ± 0.5 mm |

| č. 2: ISO-5252 Tabuľka 3 | Tolerancia na hrúbku steny | Áno | Áno | T1–T5 napr. T3 ± 10% s min. ± 0.2 mm |

| č. 3: EN 1090-2 Tab. B.11 | Tolerancia na nekruhovitosť | Áno | Áno | Definované tri triedy A, B a C |

| č. 4: STN EN 40-2 Sekcia 5.7.1.1 | Tolerancia na obvod prierezu | Áno | Áno | ± 1% |

| č. 5: STN EN 40-2 Sekcia 5.7.1.1 | Tolerancia na dĺžku steny polygonálneho prierezu | Nie | Áno | ± 4% |

| č. 6 | Tolerancia na zmenu kónicity | Nie je definovaná. Dá sa dopočítať napr. z tolerancií na vonkajší priemer. | ||

3. Experimentálne vzorky

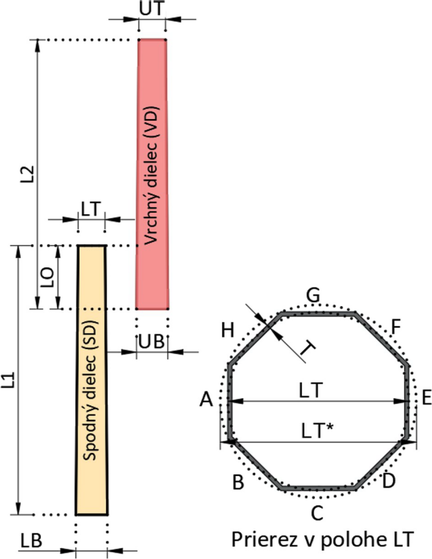

Pri voľbe experimentálnych vzoriek bolo cieľom obsiahnuť viacero parametrov, ktoré ovplyvňujú správanie nasúvaného spoja. Výsledné štyri najvhodnejšie sú uvedené v Tab. 3, kde napr. MS10-Z znamená MS = malá štíhlosť, 10 = kónicita (na dĺžke 1000 mm sa priemer dielca zmení o 10 mm) a Z = pozinkovanie. V Tab. 3 sú uvedené iba pozinkované vzorky, avšak rovnaké boli dodané aj v nepozinkovanej forme. Označenie majú totožné ako pozinkované len namiesto písmena „Z“ je použité písmeno „O“ napr. MS10-O. Celkovo bolo zaobstaraných 8 vzoriek (16 rúr). Vzorky majú 8uholníkový prierez viď. Obr. 2. Vzorky boli vyhotovené z plechu hrúbky 3 mm za studena ohraňovaným (ohýbaným) z materiálu S355. Pozdĺžny zvar je umiestnený v rohu medzi stenami „A“ a „H“. Priemer dielca (LB, LT, UB a UT) je vztiahnutý k vpísanej kružnici vonkajšieho obrysu prierezu dielca. Teoretická dĺžka nasunutia LOT predstavuje dĺžku spočítanú z ideálneho tvaru na základe výkresu od výrobcu. Teoretický násobok nasunutia nT predstavuje pomer medzi LOT a LT* (LT* je v tomto prípade priemer opísanej kružnice viď. Obr. 2). Riadok s hodnotami LOV v Tab. 3 predstavujú očakávané dĺžky nasnutia a nv očakávaný násobok nasunutia podľa výrobcu.

| Parameter | Označenie vzoriek | |||

|---|---|---|---|---|

| MS10-Z | MS25-Z | VS10-Z | VS25-Z | |

| L1 [mm] | 1502 | 1504 | 1504 | 1508 |

| L2 [mm] | 2202 | 2152 | 2403 | 2356 |

| LB [mm] | 140 | 140 | 260 | 260 |

| LT [mm] | 122 | 102 | 242 | 222 |

| UB [mm] | 132 | 113 | 254 | 238 |

| UT [mm] | 107 | 58 | 227 | 178 |

| LOT [mm] | 334 | 196 | 501 | 393 |

| nT = LOT / LT * | 2.5 | 1.7 | 1.9 | 1.6 |

| LOV [mm] | 200 | 150 | 400 | 350 |

| nv = LOV / LT * | 1.52 | 1.36 | 1.52 | 1.46 |

| * Priemer LT z opísanej kružnice | ||||

Obr. 2 Schéma usporiadania experimentálnej vzorky (na ľavej strane). Experimentálne vzorky (na pravej strane).

4. Zameranie vzoriek

Zameranie priemerov a hrúbky stien dielcov bolo realizované posuvným meradlom. V rámci merania priemeru dielca bola zmeraná vzdialenosť medzi vonkajšími stenami prierezu viď. hodnota LT na Obr. 2. Hrúbka každej steny bola meraná v strede hrany. Ako kontrolné meranie bolo zvolené obkreslenie prierezu na podkladový materiál. Následnou digitalizáciou obkreslenia bol získaný tvar prierezu vzoriek.

V Tab. 4 sú uvedené vyhodnotenia vzoriek. Tabuľka obsahuje označenie požiadavky a k nej prislúchajúcu veľkosť nameranej imperfekcie a dovolenej tolerancie vyplývajúcej z požiadaviek 1 až 5. Vyšrafované hodnoty prekračujúce definované tolerancie.

| Vzorka MS10-Z | Vzorka MS10-O | |||||||

|---|---|---|---|---|---|---|---|---|

| Požia- davka | LT | UB | LT | UB | ||||

| Imperfekcia | Tolerancia | Imperfekcia | Tolerancia | Imperfekcia | Tolerancia | Imperfekcia | Tolerancia | |

| č. 1 | 1.8% | 2% Tr. D0 | 1.5% | 1.5% Tr. D1 | 1.3% | 1.5% Tr. D1 | 1.2% | 1.5% Tr. D1 |

| č. 2 | 7.8% | 10% Tr. T2 | 8.5 | 10% Tr. T2 | 3.3% | 5.0% Tr. T5 | 2.3% | 5.0% Tr. T5 |

| č. 3 | 1.48% | 2.0% Tr. B | 0.92% | 2.0% Tr. B | 0.67% | 1.4% Tr. A | 1.65% | 2.0% Tr. B |

| č. 4 | 0.26% | 1% | 0.41 | 1% | 1.23% | 1% | 1.21% | 1% |

| č. 5 | 5.7% | 4% | 4.0% | 4% | 5.6% | 4% 3.34% | 4% | |

| Vzorka MS25-Z | Vzorka MS25-O | |||||||

| č. 1 | 3.1% | 2% Tr. D0 | 0.73 | 0.75% Tr. D3 | 1.4% | 1.5% Tr. D1 | 1.8% | 2.0% Tr. D0 |

| č. 2 | 7.8% | 10% Tr. T2 | 10.5% | 15% | 4.9% | 5.0% Tr. T5 | 0.7% | 5.0% Tr. T5 |

| č. 3 | 2.2% | 3.0% Tr. C | 0.84% | 1.4% Tr. A | 1.4% | 1.4% Tr. A | 1.7% | 2.0% Tr. B |

| č. 4 | 1.85% | 1% | 0.73 | 1% | 1.3% | 1% | 0.1% | 1% |

| č. 5 | 8.4% | 4% | 6.9% | 4% | 6.8% | 4% | 5.6% | 4% |

| Vzorka VS10-Z | Vzorka VS10-O | |||||||

| č. 1 | 0.95% | 1% Tr. D2 | 0.82% | 1.0% Tr. D2 | 0.83% | 1.0% Tr. D2 | 1.17% | 1.5% Tr. D1 |

| č. 2 | 3.3% | 5.0% Tr. T5 | 4.2% | 5.0% Tr. T5 | 2.3% | 5.0% Tr. T5 | 1.5% | 5.0% Tr. T5 |

| č. 3 | 0.9% | 1.4% Tr. A | 0.84% | 1.4% Tr. A | 0.49% | 1.4% Tr. A | 1.17% | 1.4% Tr. A |

| č. 4 | 0.23% | 1% | 0.27% | 1% | 0.03% | 1% | 0.07% | 1% |

| č. 5 | 2.1% | 4% | 3.5% | 4% | 2.0% | 4% | 6.3% | 4% |

| Vzorka VS25-Z | Vzorka VS25-O | |||||||

| č. 1 | 0.81% | 1% Tr. D2 | 1.18% | 1.5% Tr. D1 | 0.89% | 1.0% Tr. D2 | 1.18% | 1.5% Tr. D1 |

| č. 2 | 8.5% | 10% Tr. T2 | 7.9% | 10% Tr. T2 | 1.63% | 5.0% Tr. T5 | 1.6% | 5.0% Tr. T5 |

| č. 3 | 0.79% | 1.4% Tr. A | 1.0% | 1.4% Tr. A | 1.19% | 1.4% Tr. A | 1.11% | 1.4% Tr. A |

| č. 4 | 0.02% | 1% | 0.15% | 1% | 0.03% | 1% | 0.33% | 1% |

| č. 5 | 4.1% | 4% | 2.0% | 4% | 1.0% | 4% | 3.5% | 4% |

5. Diskusia

Tolerancie obsahujúce požiadavky č. 1 a č. 3 sú prioritne určené pre kruhový prierez. Aby sme tieto požiadavky mohli použiť aj pre mnohouholníkový prierez je potrebné použiť vpísanú alebo opísanú kružnicu. V našom prípade, z dôvodu jednoduchšieho merania stredu strán, sme použili vpísanú kružnicu.

V rámci vyhodnocovania požiadavky č. 1 bol odmeraný vonkajší priemer vpísanej kružnice z každej steny (osemkrát). Do jednotlivých vyhodnotení vstupovala maximálna nameraná imperfekcia priemeru v rámci každého prierezu.

Pri vyhodnocovaniu požiadavky č. 2 bola do posúdenia použitá priemerná hodnota hrúbky steny zo všetkých 8 strán prierezu. Pri pozinkovaných vzorkách by bolo vhodné zohľadniť hrúbku pozinkovania (pozinkovanie navyšuje hrúbku steny).

Požiadavke č. 3 vyhovujú všetky prierezy. Pri vyhodnocovaní tejto požiadavky nebolo jasné, aký priemer (D nominálny viď EN 1090-2 Tab. B.11) má vstupovať do posúdenia. V tejto situácií je možné použiť špecifikovanú hodnotu ideálneho priemeru z výkresu alebo priemernú hodnotu z priemerov nameraných na vzorke. Vo vyhodnotení sme zvolili druhú možnosť a teda priemernú hodnotu z odmeraných priemerov.

Požiadavka č. 5 je priamo vztiahnutá k mnohouholníkovému prierezu. Je potrebné poznamenať, že zvolená metóda merania je v určitej miere približná. Nie je jednoznačné, kde začínajú a kde končia jednotlivé hrany, keďže sa jedná o ohýbaný plech s polomermi zaoblenia.

V Tab. 4 je možné vidieť nevyhovujúce požiadavky (vyšrafované bunky). Možno konštatovať, že lepšie vyhovujú požadovaným toleranciám prvky s vačším priemerom. Tento fakt predpokladá aj požiadavka č. 3, ktorá pri väčších priemeroch uvádza kritérium oválnosti prísnejšie. Pri malých priemeroch je náročnejšie zabezpečiť presnejšie ohýbanie plechu. Je otázne či by aj požiadavky č. 1, č. 2, č. 4 a č. 5 nemali mať zakomponovaný tento vplyv.

Vyhodnotenie kónicity viď. Chyba! Nenašiel sa žiaden zdroj odkazov. nebolo realizované, pretože neboli identifikované tolerancie pre túto nedokonalosť. Čiastočne tolerancia na zmenu kužeľovitosti je zohľadnená v požiadavke č. 4 (tolerancia na obvod) kde sa dá dopočítať maximálna zmena kónicity z maximálnej dovolenej tolerancii obvodu. Avšak je potrebné poznamenať, že zistené rozdiely viď. Chyba! Nenašiel sa žiaden zdroj odkazov. sú minimálne a je ich možno zanedbať.

| Označenie vzorky | Označenie vzorky | |||||||

|---|---|---|---|---|---|---|---|---|

| Dielec [konicita/mm] | MS10-Z | MS25-Z | VS10-Z | VS25-Z | MS10-O | MS25-O | VS10-O | VS25-O |

| Spodný nameraný | 11.8 | 26.5 | 12.1 | 25.9 | 12.1 | 25.7 | 11.7 | 25.9 |

| Vrchný nameraný | 11.4 | 26.1 | 11.4 | 25.6 | 12.9 | 25.9 | 12.2 | 26.0 |

| Ideál vrchný * | 11.35 | 25.56 | 11.24 | 25.47 | 11.35 | 25.56 | 11.24 | 25.47 |

| Ideál spodný * | 11.98 | 25.27 | 11.97 | 25.20 | 11.98 | 25.27 | 11.97 | 25.20 |

| Rozdiel ** | 0.4 | 0.4 | 0.7 | 0.3 | 0.8 | 0.2 | 0.9 | 0.1 |

| Medzera [mm] *** | 0.08 | 0.06 | 0.28 | 0.11 | 0.16 | 0.03 | 0.36 | 0.40 |

| * Na základe výkresu od dodávateľa ** Rozdiel medzi nameraným spodným a vrchným dielcom *** Dopočítaná medzera medzi vrchným a spodným dielcom pri dĺžke nasunutia podľa očakávanie dodávateľa viď. Tab. 3 | ||||||||

6. Záver

Ciele príspevku, a to stanovenie tolerancií/imperfekcií a zatriedenie experimentálnych vzoriek z hľadiska imperfekcií, boli naplnené. Je možné konštatovať, že experimentálne vzorky obsahujú imperfekcie, ktoré v niektorých prípadoch presahujú limitné hodnoty stanové predpismi. Taktiež je možné konštatovať, že vzorky s menším priemerom sú podmienečne vhodné na experimentálne vyhodnocovanie. Je to z toho dôvodu, že imperfekcie prekračujú dovolené výrobné limity. Vzorky s menším priemerom sú skôr teoreticky ako prakticky využiteľné. Tieto vzorky boli volené z dôvodu, aby bol zistený vplyv malej štíhlosti (pomer LT / T viď. Obr. 2). V praxi sa v nasúvanom spoji takéto malé priemery nepoužívajú, pretože stĺp s malým priemerom je možné realizovať z jedného dielca.

Je možné konštatovať, že príspevok ukazuje akým spôsobom sa dá vysporiadať s imperfekciami v nasúvanom spoji. Zavedením predstavených imperfekcií do matematickej analýzy, ktorá simuluje správanie nasúvaného spoja, bude možné odhaliť veľkosť vplyvu imperfekcií.

7. Literatúra

- SLOCUM, R.; FAIRBAIRN, M. Slip Joints Connections – How Do These Things Work?, Elektrical transmission and substation structures, Branson, Missouri, 2015, p. 363–374.

- SEGEREN, M. L. A. Vibration-induced settlement of a slip-joint connection for offshore wind turbines, Disertation thesis 2018, Delft University of Technology.

- van der TEMPEL, J.; SCHIPHOLT, B. L. The Slip-Joint Connection Alternative connection between pile and tower, Dutch Offshore Wind Energy Converter project, Delft University of Technology, 2003, DOWEC report - F1W2-JvdT-03-093/01-P.

- RECKÝ, J. Teoretické a konštrukčné problémy oceľových stožiarov, Disertation thesis 2012, Bratislava, Slovak University of Technology.

- BOTLÓ, M. Slip joint connection of steel conical towers, Disertation thesis, 2017, Bratislava, Slovak University of Technology, p. 40–44.

- Mojto, M. Manufacturing imperfections in slip joints, Advances in Architectural, Civil and Environmental Engineering Bratislava Spectrum STU, 2021, p. 463–70.

This paper deals with geometrical tolerances in the conical hollow tubes used in slip joints. Tubes are circular or polygonal cross-sections. The contribution includes standards concerning the tolerances. Based on the standards the imperfections in experimental specimens are evaluated. It is possible to say that it is not simple to state the shape and the allowed value according to standards. It is also possible to conclude that the experimental specimens include non-considerable imperfections.