Lepené spoje skleněných konstrukcí namáhané smykem

Jedinečné estetické vlastnosti skla – nejen transparentnost, ale také hladký, lesklý a odrazivý povrch – předurčují tento materiál k využití v moderní architektuře. Při jakémkoli použití skla jako konstrukčního prvku je zapotřebí řešit spoj mezi jednotlivými skleněnými prvky, nebo sklem a prvkem z jiného materiálu. V současnosti se vyvíjí různé hybridní konstrukční prvky, ve kterých se kombinuje sklo s jiným materiálem tak, aby bylo dosaženo vyšší únosnosti, tuhosti i zbytkové únosnosti při současném zachování velmi vysoké transparentnosti. Klíčovou roli v těchto prvcích hraje spoj křehkého skla a výztužného prvku, neboť je zapotřebí zajistit nejen spolupůsobení spojovaných materiálů, ale umožnit například i různou teplotní roztažnost spojovaných materiálů. Z tohoto důvodu se jako nejvhodnější ukazují lepené spoje.

1. Úvod

Polymerní lepidla ve stavebnictví jsou dnes již používána nejen pro svou těsnící funkci, ale mohou být využita v konstrukčních prvcích pro spoje přenášející zatížení [1], [2], [3]. Na rozdíl od šroubovaných spojů mají lepené spoje pro konstrukce ze skla několik důležitých výhod. Jedná se například o rovnoměrné rozložení napětí bez vzniku nežádoucích lokálních koncentrací napětí, není nutné vrtat do skla otvory pro šrouby a v neposlední řadě je zde možnost spojovat materiály s rozdílnými teplotními roztažnostmi. Spolehlivost lepeného spoje je ovlivněna mnoha faktory, počínaje výběrem vhodného lepidla pro konkrétní spoj. Pevnost lepeného spoje je rovněž ovlivněna adhezí lepidla k podkladu, soudržností lepidla, geometrií a rozměry spoje, působením okolního prostředí (vlhkostí, UV zářením a teplotou), součinitelem teplotní roztažnosti spojovaných materiálů, délkou trvání zatížení, rychlostí zatěžování, přípravou a drsností povrchu, provedením a vytvrzováním [4].

Článek se zabývá experimentální analýzou zaměřenou na zjištění mechanických vlastností lepidel použitých ve spoji namáhaným smykem. Z velkého množství vyráběných lepidel bylo pro výzkum vybráno šest lepidel s rozdílnými vlastnostmi (polyuretany, akryláty a UV-vytvrzující akrylát). Při výzkumu byla také porovnána dvě podobná lepidla (starší a novější technologie) od stejného výrobce, která byla použita ve spoji sklo-ocel. Vzorky byly připraveny z různých materiálů (sklo, ocel, nerez, hliník). Protože rozměry a tloušťka lepeného spoje hrají klíčovou roli, byly zkoušeny vzorky s různými tloušťkami vrstvy lepidla v závislosti na zvoleném druhu lepidla. Nejprve byly provedeny a vyhodnoceny experimenty malých zkušebních těles. Následně byl zkoušen lepený skleněný nosník profilu I, v němž na spoj mezi přírubami a stojinou bylo použito transparentní UV-vytvrzující lepidlo, tedy bylo možné vyhodnotit vliv velikosti zkušebního tělesa. Výzkum tak poskytuje komplexní informace o chování vybraných lepidel ve smykem namáhaných spojích při krátkodobém zatížení.

2. Smykové zkoušky

Experimentální výzkum lepeného spoje namáhaného smykem byl prováděn v souvislosti s výzkumem hybridních sklo-ocelových nosníků [5], proto byla vybrána lepidla vhodná pro použití ve spoji sklo-ocel a sklo-sklo.

| Typ vzorku | Popis | Schéma |

|---|---|---|

| 1. uspořádání: sklo-ocel |

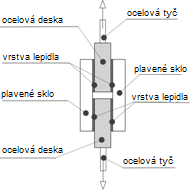

2 × plavené sklo: 50 × 110 × 19 mm 2 × ocel S235 50 × 75 × 25 mm Lepidla: 1K-PU: SikaFlex-265+ Akrylát: SikaFast 5211 Akrylát: SikaFast 5211 NT |  |

| 2. uspořádání: sklo-ocel |

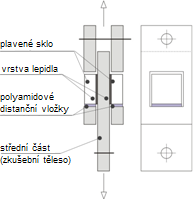

2 × plavené sklo: 50 × 50 × 19 mm ocel S235, nerezová ocel 1.4301, hliník Al 6082 290 × 100 × 20 mm Lepidla: 1K-PU: SikaFlex-265+Booster 2K-PU: SikaForce 7550 Akrylát: SikaFast 5211 |  |

| sklo-sklo | 3 × plavené sklo: 50 × 50 × 19 mm Lepidla: UV-vytvrzující akrylát: Ritelok UV50 UV- vytvrzující akrylát: Conloc 685 |  |

2.1. Uspořádání smykových zkoušek

Protože podstatnou informací o lepidle není pouze jeho pevnost, ale také jeho chování ve spoji, bylo do výzkumu zahrnuto 6 druhů lepidel s rozdílnými mechanickými vlastnostmi – poddajná lepidla (jednosložkové a dvousložkové polyuretany), polotuhá lepidla (dvousložkové akrylátové lepidlo) a transparentní tuhá lepidla (UV-vytvrzující), která jsou vhodná pro spoj sklo-sklo. Lepidla byla použita ve zkušebních vzorcích, viz tabulka 1, která byla tvořena různými materiály, aby byla ověřena adheze lepidel k různým materiálům. Experimenty byly provedeny na vzorcích se spoji sklo-sklo a sklo-kov (ocel, nerezová ocel, hliník) se sklem bez povrchové úpravy a s pískovaným sklem, s cílem zjistit vliv pískování na adhezi lepidla k povrchu skla.

Smyková deformace lepeného spoje je jednou z velmi důležitých podmínek pro výběr vhodného lepidla, protože je nutné, aby spoj vyrovnal rozdílnou teplotní roztažnost spojovaných materiálů. Protože smyková deformace je závislá na tloušťce lepeného spoje, ve vzorcích se spojem sklo-kov byla polyuretanová a dvousložková akrylátová lepidla aplikována v různých tloušťkách – 1, 2, 3 a 4 mm.

Smykové zkoušky lepeného spoje byly na malých zkušebních tělesech provedeny s třemi variantami uspořádání, viz tabulka 1. První zkoušky byly provedeny podle schématu, které je uvedeno v první řádce tabulky 1. Vzorky byly připraveny se třemi druhy lepidel. Zatěžovány byly tahovou silou, čímž bylo docíleno smykového namáhání vrstvy lepidla. Tahová síla byla vnášena pomocí dlouhých závitových tyčí. Toto uspořádání, které bylo použito pouze pro spoje sklo-ocel, je vhodné pro rychlé získání pracovních diagramů lepidla.

Druhé uspořádání bylo použito pro podrobnější analýzu spoje sklo-kov. Zkušební tělesa byla tvořena skleněnými destičkami přilepenými ke střední části vzorku, která byla tvořena ocelí, nerezovou ocelí nebo hliníkem. V této etapě, bylo sklo použito bez povrchové úpravy (pouze očištěné a odmaštěné) i pískované. Hlavní výhodou tohoto uspořádání byla minimalizace přídavného namáhání lepeného spoje, protože smykové napětí v lepidle bylo dosaženo pomocí vnášení tahové síly do zařízení přes čepy na obou koncích uspořádání. Dále tento způsob uspořádání experimentu umožňoval vyzkoušet relativně velké množství zkušebních těles v krátkém čase.

Třetí uspořádání smykových zkoušek bylo použito pro vzorky sklo-sklo s transparentními UV-vytvrzujícími lepidly. Smykové namáhání vrstvy lepidla bylo docíleno tlakovou silou působící na střední část vzorku. Na spodním okraji bylo bráněno rozevření vzorku.

2.2. Výsledky smykových zkoušek

Pro vzájemné porovnání různých typů lepidel včetně použitých rozdílných tlouštěk byly vytvořeny souhrnné pracovní diagramy spojů. V pracovních diagramech je vždy zobrazena reprezentativní křivka, která byla vybrána tak, aby odpovídala průměrné hodnotě výsledků.

2.2.1. Polyuretanová lepidla

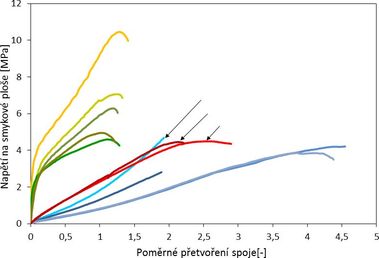

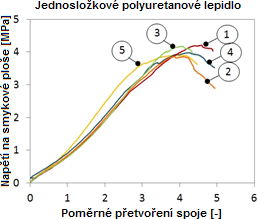

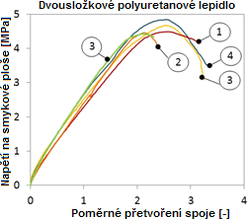

Obě polyuretanová lepidla vykazovala podobné chování ve všech zkušebních tělesech (s různými materiály), viz pracovní diagramy na obrázku 1. Vzorky jednosložkového PU lepidla dosáhly pevnosti ve smyku cca 4 MPa při poměrném přetvoření při porušení cca 400 % a 4,5 MPa dvousložkového PU lepidla při poměrném přetvoření při porušení cca 250 %. Všechna zkušební tělesa byla porušena ve vrstvě lepidla, tedy kohezí.

2.2.2. Akrylátová lepidla

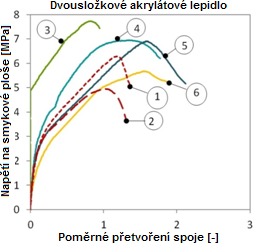

Vzorky s dvousložkovým akrylátovým lepidlem (SikaFast 5211) se sklem bez povrchové úpravy dosáhly pevnosti ve smyku mezi 5,5 a 7 MPa při poměrném přetvoření při porušení 150–200 %. Porušení bylo nejprve pozorováno ztrátou adheze na rozhraní lepidlo-sklo, kolaps spoje pak nastal porušením soudržnosti lepidla v místech, kde ztráta adheze ještě nenastala, viz obrázek 4. Zkušební tělesa s pískovaným povrchem měla dostatečnou adhezi po celou dobu experimentu a bylo dosaženo pevnosti ve smyku přibližně 8 MPa, což je v souladu s technickými listy. Pracovní diagramy, viz obrázek 2, ukazují srovnání různých spojovaných materiálů a také různých tlouštěk lepidel. Tyto výsledky byly získány na zkušebních tělesech podle 2. Uspořádání, viz tabulka 1.

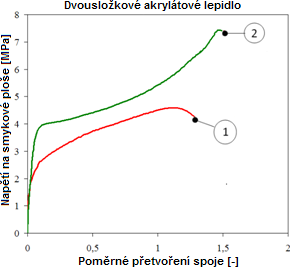

Na obrázku 3 je zobrazen pracovní diagram zachycující porovnání lepidla SikaFast 5211 a SikaFast 5211 NT (nová technologie) pro první variantu uspořádání. Je patrné, že nový typ lepidla (vzorek 2) má odlišné chování než jeho předchůdce (vzorek 1). SikaFast 5211 NT dosáhl podstatně vyššího přetvoření a pevnosti (7,5 MPa pro tloušťku lepidla 3 mm a první způsob uspořádání zkoušky, zatímco původní lepidlo dosáhlo při stejném uspořádání i tloušťce pevnosti 4 MPa). Nové lepidlo SikaFast 5211 NT vykazuje poměrně velikou tuhost v počáteční fázi zatěžování, která se nemění až do úrovně 3,5 MPa, u staršího typu lepidla se počáteční tuhost neměnila přibližně do 2 MPa. Vzorky s novým lepidlem SikaFast 5211 NT byly porušeny kohezí s lokálními ztrátami adheze na rozhraní lepidla a skla (obdobně, jako u staršího typu lepidla), viz obrázek 5, nebo porušením skla.

Obrázek 1. Pracovní diagram lepeného spoje ve smyku – polyuretanové lepidlo; 1 = ocel + sklo (3 mm), 2 = ocel + sklo (4 mm),

3 = ocel + pískované sklo, (3 mm), 4 = nerezová ocel + sklo (3 mm), 5 = hliník + sklo (3 mm).

Obrázek 2. Pracovní diagram lepeného spoje ve smyku – akrylátové lepidlo; 1 = ocel + sklo (3 mm), 2 = ocel + sklo (4 mm), 3 = ocel + pískované sklo, (3 mm), 4 = nerezová ocel + sklo (3 mm), 5 = nerezová ocel + sklo (4 mm), 6 = hliník + sklo (3 mm).

Obrázek 3. Porovnání akrylátového lepidla SikaFast 5211 a SikaFast 5211 NT ve spoji sklo-ocel, 1. uspořádání, 1 = SikaFast 5211 (3 mm), 2 = SikaFast 5211 NT (3 mm).

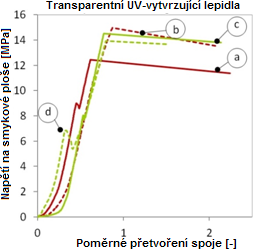

Obrázek 7. Pracovní diagram lepeného spoje ve smyku – UV-vytvrzující lepidla; a = RiteLok UV50 (1 mm) sklo bez povrchové úpravy, b = RiteLok UV50 (1 mm) pískované sklo, c = Conloc 685 (1 mm) sklo bez povrchové úpravy, d = Conloc 685 (1 mm) pískované sklo.

2.2.3. Vliv tloušťky lepidla ve spoji

Protože tloušťka vrstvy lepidla je velmi důležitým faktorem, který ovlivňuje mechanické vlastnosti spoje, zkušební tělesa sklo-ocel byla vyrobena s tloušťkou lepidla 1, 2, 3 a 4 mm. Porovnání výsledků je zobrazeno na obrázku 6, kde 1K-PU je jednosložkový polyuretan (Sikaflex-265 Booster 20W), 2K-PU je dvousložkový polyuretan (SikaForce-7550 L15) a A je akrylátové lepidlo (SikaFast 5211). Z obrázku je zřejmé, že různé druhy lepidel měly odlišné chování při změně tloušťky. Experimenty prokázaly, že únosnost spoje klesala se zvětšující se tloušťkou spoje a zároveň se zvětšovalo přetvoření. Toto chování bylo výraznější u polotuhého akrylátového lepidla než u poddajných polyuretanů. Graf zobrazuje výsledky prvního (1) i druhého (2) typu upořádání zkoušek a také umožňuje srovnání výsledků pro stejné spoje zkoušené v obou typech upořádání (například akrylátové lepidlo s tloušťkou 3 mm). Odlišné výsledky, resp. vyšší dosažená smyková pevnost pro stejný typ i tloušťku lepidla jsou způsobeny tím, že ve druhém způsobu uspořádání bylo minimalizováno přídavné namáhání spoje.

2.2.4. UV-vytvrzující lepidla

Vzorky s UV-vytvrzujícími lepidly (RiteLok UV50, Conloc 685) měly podobné chování pro sklo bez povrchové úpravy i pro pískované sklo. Smyková pevnost dosáhla přibližně 15 MPa s přetvořením 100 %, viz obrázek 7, což je v souladu s technickými listy. K porušení docházelo kombinací kohezního porušení v lepidle a prasknutí skla.

3. Lepený skleněný nosník s průřezem tvaru I

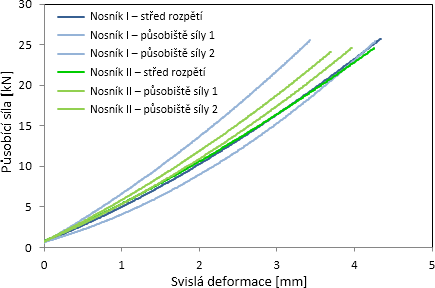

Obrázek 9. Závislost působící síly na svislé deformaci.

Znalosti spojů lepených konstrukcí byly ověřeny na reálném konstrukčním prvku – zcela průhledném skleněném nosníku s průřezem tvaru I. Lepený skleněný nosník byl tvořen skleněnou tabulí (stojinou), která byla oboustranně vyztužena obdélníkovými skleněnými profily na horním a spodním okraji. Spoj mezi skleněným výztužným profilem a stojinou byl realizován UV-vytvrzujícím lepidlem Conloc 685. Rozpětí nosníku bylo 4,0 m. Vzhledem k vyšší smykové pevnosti vybraného lepidla byl nosník vyroben ze skla tepelně zpevněného. Protože obdélníkové tabule tepelně zpevněného skla mohou být vyrobeny v poměru šířky a délky do 1:10, byly skleněné výztužné profily rozděleny do několika částí. Nosník byl vyroben tak, aby spára mezi jednotlivými částmi výztužného profilu nikdy neprobíhala na stejném místě z obou stran.

Pro zkoušky lepeného spoje byly vyrobeny dva nosníky, které byly namáhány dvojicí osamělých sil působících ve vzdálenosti 937 mm od podpor. V podporách a uprostřed rozpětí byl nosník příčně držen, aby nedošlo k příčnému posunu a natáčení průřezu okolo podélné osy nosníku. Nosník byl zatěžován rychlostí 50 N/s až do porušení.

Experimenty nosníku prokázaly očekávané chování lepeného spoje podle dříve provedených zkoušek smykového spoje na malých zkušebních tělesech. Měření během experimentu potvrdila, že docházelo k přenosu napětí mezi jednotlivými částmi průřezu, viz tabulka 2, kde jsou uvedeny hodnoty napětí na spodní hraně nosníku v místě vnášení zatížení.

Ke kolapsu obou skleněných nosníků došlo při poměrně malém zatížení. K porušení nedošlo uprostřed rozpětí nosníku, jak se předpokládalo, ale došlo k němu v blízkosti podpor smykovou trhlinou. To bylo pravděpodobně způsobeno několika faktory. Vzhledem k ruční výrobě skleněného nosníku, existuje riziko koncentrace napětí v blízkosti dolního okraje výztužného profilu v důsledku geometrických imperfekcí. Také nesymetricky uspořádané spáry zapříčinily přídavné příčné namáhání nosníku, což způsobilo, že byl lepený spoj namáhán odlupem.

4. Závěr

Pískování povrchu skla může zvýšit dosažené smykové napětí ve spoji, pokud soudržnost lepidla není vyčerpána ve spoji se sklem s hladkým povrchem a pokud má lepidlo nízkou viskozitu. Při experimentech nebyl pozorován podstatný vliv různých kovových materiálů na únosnost lepeného spoje.

Vliv tloušťky lepeného spoje byl pozorován především u polotuhého dvousložkového akrylátového lepidla (SikaFast 5211) – tuhost spoje se zmenšovala s rostoucí tloušťkou lepidla, především u vzorků sklo-ocel. U poddajných polyuretanových lepidel nebyl vliv tloušťky pozorován.

Podstatný rozdíl byl zjištěn v chování dvousložkových akrylátových lepidel. Nový typ akrylátového lepidla (SikaFast 5211 NT) měl zcela odlišné chování oproti svému předchůdci. Dosahoval vyšší únosnosti a počáteční tuhost spoje se neměnila do hodnoty 3,5 MPa napětí na smykové ploše.

Chování lepeného spoje v lepeném skleněném nosníku odpovídalo chování lepidla v dříve provedených zkouškách smykového spoje na malých zkušebních tělesech. V lepeném spoji mezi skleněnou stojinou a výztužnými profily (pásnicemi) docházelo velmi dobře k přenosu napětí.

Na závěr je důležité poznamenat, že následující výzkum by měl být zaměřen na vliv dlouhodobě působícího zatížení, cyklického zatěžování a stárnutí, neboť těmito faktory mohou být mechanické vlastnosti lepeného spoje podstatně ovlivněny.

Poděkování

Článek vznikl za podpory projektu OP RDI, No. CZ.1.05/2.1.00/03.0091 – Univerzitní centrum energeticky efektivních budov a projektu SGS15/038/OHK1/1T/11.

Literatura

- [1] Belis J., Van Hulle A., Callewaert D., Dispersyn J. 2012 Proc. of Challenging Glass 3 – Conference on Architectural and Structural Applications of Glass (Delft University in Technology) ed F. Bos et al. (Amsterodam:IOS Press) pp 177–186.

- [2] Weller B., Härth K., Tasche S., Unnewehr S. 2009 Detail Practise – Glass in Building, Principles, Applications, Examples (Basel:Birkhauser) pp 68–71.

- [3] Abeln B., Richter C., Feldmann M. 2014 Proc. of Challenging Glass 4 – COST Action TU 0905 Final Conference ed Ch Louter et al. (Luiden:CRC Press/Balkema) pp 321–329.

- [4] Haldimann M., Luible A., Overend M. 2008 Structural Engineering Documents 10 – Structural Use of (Zürich:IABSE-AIPC-IVBH) pp 152–163.

- [5] Netusil M., Eliasova M. 2012 Proc. of Challenging Glass 3 – Conference on Architectural and Structural Applications of Glass (Delft University in Technology) ed F Bos et al. (Amsterodam:IOS Press) pp 715–724.

Článek popisuje experimenty zaměřené na lepené skleněné konstrukce. První skupina experimentů se týká pouze lepených spojů, druhá se týká zatěžování celých skleněných nosníků.Vzhledem k současnému trendu navrhování skleněných konstrukcí je článek vysoce aktuální. Jednotlivé experimenty jsou popsány v dostatečném rozsahu, text je srozumitelný a obrázky a tabulky jsou přehledné. Pro pokračování výzkumu bych doporučoval provést porovnání experimentů s počítačovým modelem.

Transparency and also smooth, glossy and reflective glass surface give special importance of this material in the contemporary architecture. Connections between two glass elements or glass pane and other part from a different material are very important issue for structural applications of glass. Moreover, there are many types of hybrid structures that combine glass and different materials to achieve safe failure behaviour and high degree of transparency at the same time. Connection of brittle glass and reinforcing material is an essential part of these structures, where composite action between two parts is beneficially ensured by a glued joint. Experimental determination of mechanical characteristics of various adhesives applied in planar connections under shear loading is a main topic of current paper.