Testo Academy: Chladicí technika – 1. část

Chladicí zařízení se stala nepostradatelnými v mnoha oblastech našeho každodenního života. Starají se o optimální klima budov, chladí průmyslové procesy a umožňují delší skladování a zmrazování potravin. Výhody chladicích zařízení jsou však spojeny se značnou spotřebou energie, která celosvětově neustále stoupá a zatěžuje klima.

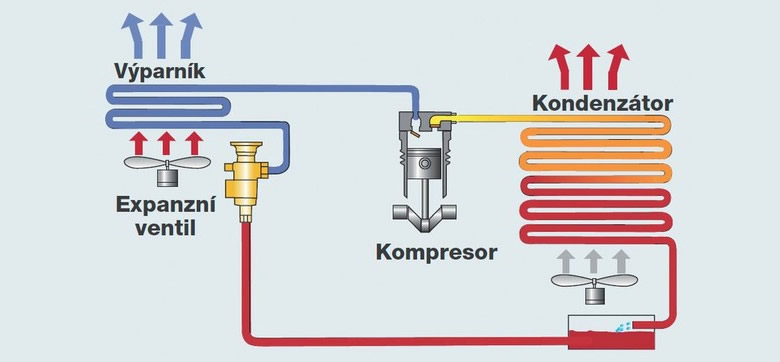

Proto je stále důležitější chladicí a klimatizační techniku odborně navrhnout a efektivně provozovat. Chladicí zařízení je uzavřený, v ideálním případě hermeticky těsný potrubní systém, ve kterém obíhá chladivo. Chladivo je provozní látka, která při nízké teplotě a nízkém tlaku teplo přijímá a při vyšší teplotě a vyšším tlaku teplo vydává. Tyto chladicí okruhy se skládají z nejméně čtyř součástí, které následně stručně popíšeme. Jako provozní látky chladicího zařízení slouží chladivo a olej v kompresoru.

Čtyři hlavní komponenty chladicího okruhu

- Kompresor

- Kondenzátor

- Expanzní ventil

- Výparník

Jednoduché schéma chladicího okruhu zobrazuje hlavní komponenty. Ukazuje cyklus ve směru hodinových ručiček, ve kterém chladivo cirkuluje v uzavřeném okruhu a přitom projde dvěma změnami skupenství.

Kompresor

Kompresor nasává přehřátou páru ze sacího potrubí (sací tlak) a tuto páru stlačuje na úroveň vysokého tlaku. Tato úroveň vyplývá z poměru výkonu kondenzátoru při příslušných podmínkách prostředí a aktuálního zatížení zařízení a neustále se mění. Výkyvy zatížení a sezonní výkyvy ve dne/v noci nebo z důvodu vyšších/nižších teplot v průběhu roku jsou pouze některé z ovlivňujících veličin.

Kondenzátor

Úkolem kondenzátoru je odvést tepelnou energii přijatou chladivem a z větší části také energii dodanou kompresorem při procesu komprese chladiva. Výkon kondenzátoru je cca 1,3× vyšší než výkon výparníku (orientační hodnota). Kondenzátor může být, stejně jako výparník, lamelový, chlazený kapalinou nebo své teplo předávat pevné látce. Využití tepla v dalším procesu (využití odpadního tepla/regenerace tepla) je přitom ústředním bodem navrhování energeticky efektivního zařízení. Při něm je přehřáté, v plynném skupenství se nacházející a stlačené chladivo odebráním tepla zkapalněno.

Expanzní ventil

Expanzní ventil v chladicím nebo klimatizačním zařízení vstřikuje do výparníku tolik tekutého chladiva, aby se v jeho trubkách mohlo co nejvíce chladiva vypařit. Chladivo potřebuje k vypaření mnoho energie, která je odebírána chlazené látce.

Výparník

Velmi důležitou součástí chladivového okruhu je výparník. Tvoří něco jako „rozhraní“ mezi chladicím zařízením a chlazenou látkou. Chladivo se při nízkém tlaku (sací tlak) dostává většinou ještě v kapalném stavu do výparníku, kde se při absorpci tepla, které v ideálním případě kompletně pochází z ochlazované látky, vypaří.

Podchlazení

Výpočet podchlazení

Δtcu = tc – tcu

tc = kondenzační teplota použitého chladiva

tcu = skutečná měřená teplota

Podchlazení kapalného chladiva lze v principu nejlépe zjistit před expanzním ventilem. Jedná se o vypočítaný parametr, tedy diferenci mezi kondenzační teplotou a reálně měřenou teplotou. Podchlazení je velmi důležitá veličina při měření účinnosti chladicího zařízení. Pokud se v chladicím okruhu později vyskytuje další podchlazení (např. prostřednictvím externího dochlazovače) musí být zkontrolovány, resp. dopočítány veškeré složky kapalinového potrubí.

Podchlazení vede jednak k zisku entalpie a tím ke zvýšení množství tepla, kterémůže výparník přijmout. Na druhé straně je nutné pro překonání tlakových ztrát v kapalinovém potrubí bez předvypařování.

Přehřátí

Výpočet přehřátí

Δtoh = toh – to

to = vypařovací teplota použitého chladiva

toh = skutečná měřená teplota

Přehřátí je, stejně jako podchlazení, jednou z nejdůležitějších veličin hodnocení aktuálního výkonu zařízení. Stejně jako u podchlazení se jedná o vypočítaný parametr, zde je to diference mezi reálně měřenou teplotou a vypařovací teplotou použitého chladiva. Principiálně však musíme rozlišovat, na jakém místě v chladivovém okruhu má být výpočet přehřátí proveden:

Přehřátí výparníku

se zjišťuje ihned za výparníkem na začátku sacího potrubí. Na stejném místě se nachází tykavka termostatického expanzního ventilu nebo čidlo přehřátí elektricky spouštěných expanzních ventilů.

Přehřátí v sacím potrubí

vzniká zpravidla průnikem tepla okolí izolací sacího potrubí. Tento průnik tepla je normálně a u optimálně naplánovaných a provedených zařízení nežádoucí, neboť chladicí okruhmusí toto teplo také odvést. Pokud jsou v sacím potrubí zapojeny další výměníky tepla, které například jako takzvané „interní výměníky tepla“ zaručují tepelné spojení sacího a kapalinového potrubí, pak se však v součtu jedná o velmi kladný a výkon zvyšující efekt (kromě u R-717 a R-22).

Přehřátí na sání kompresoru,

zjištěné přímo před vstupem přehřáté nasávané páry do kompresoru, vyplývá ze součtu přehřátí výparného a sacího potrubí včetně případně přítomného interního výměníku tepla.

Další přehřátí,

vyskytující se na kompresoru, nelze v praxi téměř zjistit a nemá proto pro servis skoro žádný význam. Toto přehřátí je z maximální části způsobeno chlazením nasáté páry kompresoru a je specifické pro jednotlivé výrobce.

Zaznamenávání a hodnocení důležitých parametrů

Základem komplexního hodnocení zařízení a korektního nastavení chladicího nebo klimatizačního zařízení jsou exaktně naměřené hodnoty a odborné znalosti. Pouze tak je možné zachytit rozhodující provozní stavy, resp. parametry.

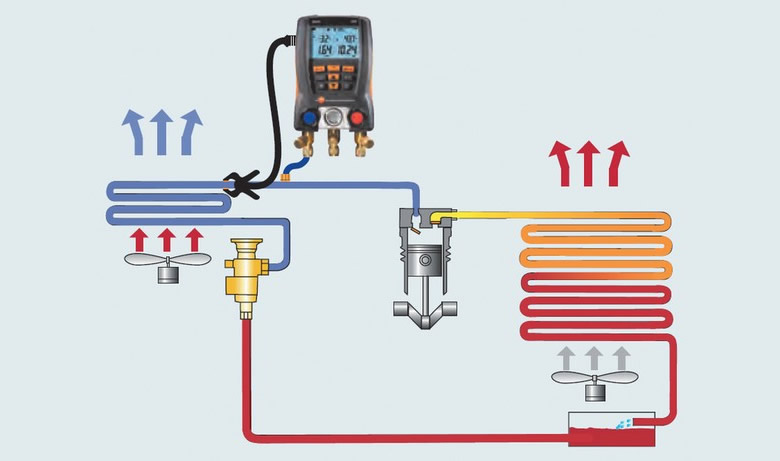

V případě servisu je často důležité, aby servisní technik rychle získal důležité parametry. Takzvaná manometrová baterie je nejdůležitějším měřicím přístrojem servisních techniků. Tento nepostradatelný měřicí přístroj je však často v autě a na stavbě vystaven mechanické a teplotní zátěži. Analogové provedení, tedy manometr s ručičkami, je velice citlivý na okolní vlivy a může díky tomu měřit nepřesně. Kromě toho nemůžeme přímo odečítat rozhodující hodnoty jako přehřátí a podchlazení. Při manuálním výpočtu uvedených hodnot vždy existuje riziko výskytu nejen chyb paralaxy, ale také i matematických chyb.

Jinak je tomu u elektronických servisních přístrojů. Zdemůžeme tlaky zařízení, a k nimpatřící teploty, evidovat pro zjištění přehřátí nebo podchlazení souběžně a velmi přesně. Paralaxa je stejně jako matematická chyba nemožná. Osvětlení displeje,možnost kompenzace na tlak okolí a také ukládání naměřených údajů jsou užitečné doplňky, díky nimž může servisní zásah probíhat rychle a efektivně. Proto si dnes kufřík s nářadím odborníka na chladicí a klimatizační techniku nedokážeme bez elektronických přístrojů na měření parametrů chladicích zařízení představit.

Kontrolní otázka:

Jaký typ přehřátí měříme na obrázku?

První tři správné odpovědi zaslané na e-mail: dragoun@testo.cz získají LED lampičku testo.

Zdroj: Praktické příručky testo

Digitální měřicí přístroje: teploměry, vlhkoměry, měřiče proudění; přístroje pro zaregulování vzduchotechniky; systémy pro validaci čistých prostorů, měření turbulencí, kvality ovzduší, hlukoměry, luxmetry, analyzátory kouřových plynů; detektory, ...