Pevnostné parametre spojov fóliových hydroizolácií

Strešné hydroizolačné pásy a fólie sa od seba môžu výrazne líšiť a ich sortiment je nekonečný v závislosti od spôsobu a miesta použitia (Foto: Icopal Vedag CZ)

Veľké množstvo materiálových báz povlakových hydroizolácií prináša obrovskú variabilitu nastavenia parametrov zvárania. V praxi veľmi často dochádza k nedostatočnému spojeniu hydroizolačných pásov, preto je nevyhnutné ich preverovanie. Odolnosť spoja proti odlupovaniu podľa STN EN 12316-2 je metóda, ktorou je možne účinne detekovať nekvalitu zvaru fóliových hydroizolácií, prípadne nekvalitu materiálu v kontexte zvariteľnosti. Laboratóriá katedry konštrukcií pozemných stavieb, Stavebnej fakulty Slovenskej technickej univerzity v Bratislave sa zaoberajú výskumom a testovaním rôznych prvkov stavebných konštrukcií z fyzikálneho hľadiska. Jedným z mnohých možných testov, ktoré je možné realizovať, je skúška odlupovania v spoji, tzv. peel test.

Kontrola spoja na stavbe

Pri zohľadnení horších podmienok na stavbe musí byť vyhotovenie zvaru dostatočne tesné tak, aby cez spoj ani vplyvom starnutia a pôsobenia kondenzačných a zmrazovacích cyklov nedochádzalo k rozvoľneniu spoja a následnej penetrácii vody do strešného plášťa. V prípade, že k rozvoľneniu dôjde ide o v odbornej verejností známy efekt „suchý zips“. Takýto zvar sa v čase realizácie javí, ako správny a bežnými metódami, ako ihlová skúška, iskrová skúška a záplavová skúška neodhaliteľný. Renovovaný výrobcovia školia realizátorov, aby tomuto predišli v zmysle realizácie skúšky na stavbe (ako overenie správneho nastavenia parametrov zváracieho postupu v reálnej klíme a podmienkach stavby). Keďže na stavbe si zvárač nevie namerať pevnostné parametre spoja, zvládne iba vizuálne posúdiť jeho pretrhnutie. Spôsob pretrhnutia definuje, či je hmota hydroizolačných pásov dostatočne prepojená. Výrobca môže mať stanovené aj znížené pevnostné parametre spoja s predpokladom, že garantuje jeho trvalosť voči pretečeniu vody. Spoj by mal udržať požadované minimálne parametre počas celej uvažovanej životnosti pásu.

Metodika testu v laboratóriu

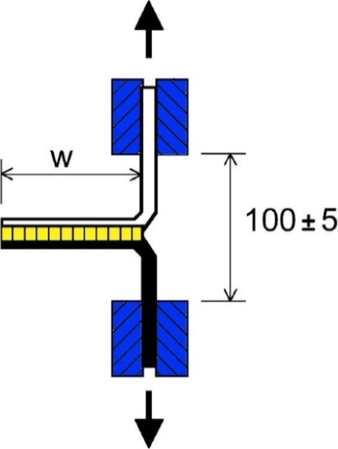

Odolnosť proti odlupovaniu (tzv. peel resistance) je ťahová sila, ktorá je potrebná na úplné oddelenie dvoch spojených častí fóliovej izolácie. Podstatou skúšky je ťahové namáhanie spoja pri konštantnej rýchlosti pohybu upínacej časti trhacieho prístroja s paralelným záznamom veľkosti ťahovej sily a odpovedajúceho predĺženia. Trhací prístroj musí byť schopný vyvinúť dostatočnú silu potrebnú k pretrhnutiu alebo odlúpnutiu v spoji a musí mať rýchlosť odďaľovania čeľustí 100 (±10) mm/min. Šírka čeľustí nemôže byť užšia ako 50 mm a typ upínania musí držať alebo zvyšovať tlak úchytu vzorky ako funkciu nárastu sily pôsobiacu na skúšobné teleso. Tlak zovierajúci skúšobné teleso nemôže umožniť, aby sa posunulo v upínacej čeľusti viac ako 2 mm a zároveň spôsob upnutia nesmie skúšobnú vzorku porušiť. Meranie sily musí spĺňať najmenej triedu 2 podľa EN ISO 7500-1 (to znamená ±2 %).

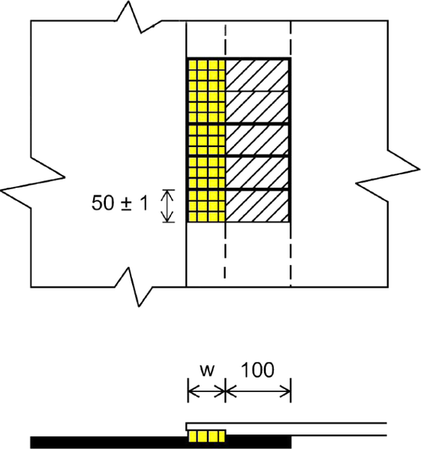

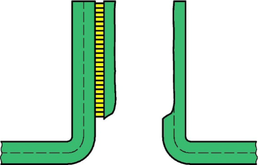

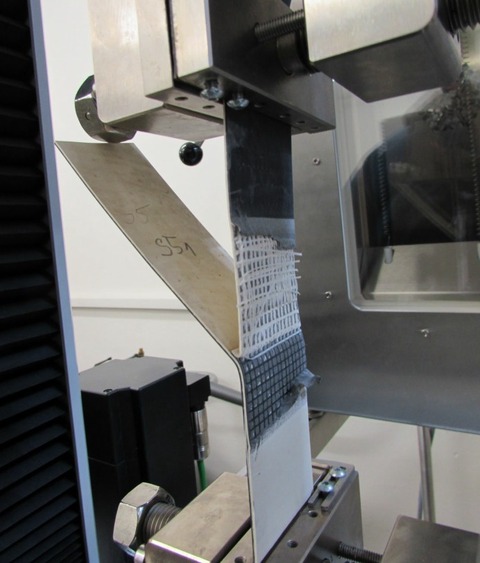

Odber skúšobnej vzorky musí byť odobraný podľa EN 13416. Skúšobné vzorky sa temperujú po dobu najmenej 16 h pri teplote 23 (±2) °C. Zo skúšobnej vzorky sa vyreže kolmo na spoj päť pravouhlých obdĺžnikov šírky 50 (±1) mm (Obr. 1). Ich dĺžka musí byť taká, aby bol skúšobný prvok dostatočne uchytený v čeľustiach a nedochádzalo k väčšiemu ako maximálne prípustnému posunutiu. Skúšobné telesá sa dostatočne pevne uchytia v čeľustiach trhacieho stroja s maximálnym osovým vyrovnaním skúšobného telesa s trhacími čeľusťami (Obr. 2).

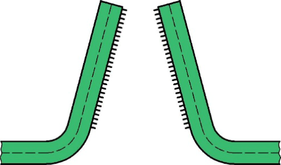

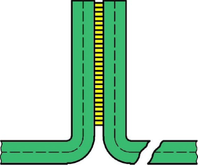

Po zaťažení skúšobného telesa sa skúška a nasledovné pretrhnutie vzorky klasifikuje do troch tried A, B, C (Obr. 3, Obr. 4, Obr. 5), ktoré sú definované ako:

- A – odlúpnutie v zvare,

- B – pretrhnutie mimo skúmaného miesta,

- C – delaminácia pásu vo väčšej ploche ako 5 % testovanej plochy spoja.

Pri vyhodnocovaní sa vylučujú všetky vzorky, pri ktorých sa skúšobné teleso pretrhne vo vzdialenosti do 10 mm od upínacích čeľustí.

Laboratórne zariadenie

Laboratóriá katedry konštrukcií pozemných stavieb, Stavebnej fakulty Slovenskej technickej univerzity v Bratislave sa zaoberajú výskumom a testovaním rôznych prvkov stavebných konštrukcií z fyzikálneho hľadiska. Laboratóriá katedry KPS prešli rozsiahlou modernizáciou, pri ktorej sa zvýšila kvalita prostredia aj zariadení. Súčasťou rozsiahlej laboratórnej základne je aj laboratórium výskumu striech. Jedným z mnohých možných testov, ktoré je možné realizovať je skúška odlupovania v spoji tzv. peel test. V prípade realizácie takéhoto testu je asi najpodstatnejší trhací prístroj. Stolný dvojstĺpový univerzálny stroj na skúšanie pevnosti stavebných materiálov v ťahu riadený počítačom s max. zaťažením 20 kN. Prístrojom je možné testovať mechanické vlastnosti stavebných materiálov a ich spojov pri záporných a kladných teplotách.

Ukážka výsledkov skúšky

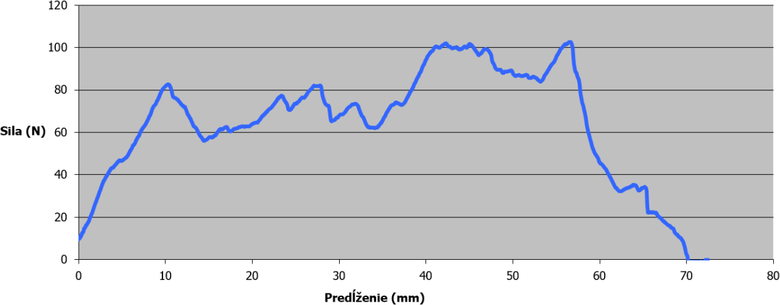

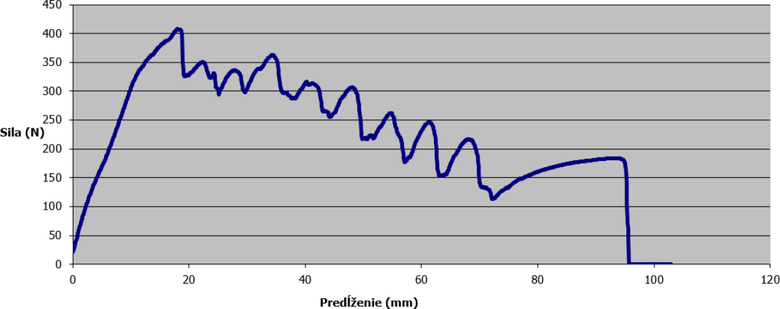

Na obr. 7 a 8 je viditeľný priebeh skúšky na skúšobnom telese, ktoré nevyhovelo. Odlúpenie v spoji sa udialo spôsobom „A – odlúpenie v zvare“. Na obr. 9 a 10 je viditeľný priebeh skúšky na skúšobnom telese, ktoré vyhovelo. Odlúpenie v spoji sa udialo spôsobom „C – delaminácia pásu vo väčšej ploche ako 5 % testovanej plochy spoja“.

Záver

Kvalita zvaru fóliových izolácii je veľmi dôležitý faktor ovplyvňujúci funkčnosť strechy. Aplikačné manuály definujú pre každý druh pásu rozmerové parametre zvaru (jeho šírku) a zároveň teploty, pri ktorých sa zvar realizuje. Na druhej strane sa v praxi stretávame, že zvariteľnosť môže byť komplikovaná v kontexte nedostatočnej kvality výrobku. V záujme minimalizovania investičných nákladov je veľký tlak na použitie lacných materiálov, ktoré majú vysoký predpoklad nekvality. Pre odstránenie takýchto rizík je vhodným riešením realizácia skúšobných testov.

Spôsob odlúpnutia spoja v kategórii „A“ dáva vysoký predpoklad vzniku už spomínaného suchého zipsu. Ak by bol takýto spôsob odlúpnutia spoja pri testovaní na stavbe (skúšky pri realizácii), tak si zvárač nevie pre daný výrobok nastaviť správne zváracie teploty príslušne parametrom okolitého prostredia v čase zvárania.

Je dosť zarážajúce, že pri testovaní niektorých materiálov dochádza v drvivej väčšine testov k odlúpnutie typu „A“. Ak je pri danej fólii takýto priebeh odlúpnutia v čase realizácie správny, ide o materiál, ktorý ma vysoký predpoklad nesprávneho zhotovenia zvaru a je pre aplikáciu na takúto strechu nevhodný. Takýmito materiálmi sú napríklad fólie FPO vystužené skleným vláknom.

Spôsob odlúpenia fólii v spoji je nevhodný a hrozí samovoľné rozvoľnenie spoja. Z nám dostupných zdrojov zo strany výrobcu hydroizolačnej fólie sa podarilo získať aplikačný návod pre daný výrobok pre nastavenie zváracej teploty a rýchlosti zvárania na stavbe (viď obr. 11). Jediný možný spôsob kontroly je správne pretrhnutie skúšobného spoja na stavbe a jeho vizuálna kontrola. Pre fólie vystužené s rozptýleným skleným vláknom nie je možné vykonať skúšobný test na stavbe.

Poďakovanie

Tento článok bol podporený firmou Apol, s.r.o. a vedeckou grantovou agentúrou MŠVVŠ SR a SAV VEGA 1/0396/21. Text bol prezentovaný na konferencii IZOLACE 2024 formou prednášky a výstupu v zborníku, následne bol v rámci mediálnej spolupráce upravený a skrátený pre čitateľov TZB-info.

Literatúra

- STN EN 12316-2 Hydroizolačné pásy a fólie. Stanovenie odolnosti spojov proti odlupovaniu. Časť 2: Plastové a gumové pásy a fólie na hydroizoláciu striech. Z decembra 2013

- STN EN 1850-2 Hydroizolačné pásy a fólie. Stanovenie viditeľných chýb. Časť 2: Plastové a gumové pásy a fólie na hydroizoláciu striech. September 2002

- STN EN 12317-2 Hydroizolačné pásy a fólie. Stanovenie odolnosti spojov v šmyku. Časť 2: Plastové a gumové pásy a fólie na hydroizoláciu striech. Február 2011

- STN EN 13416 Hydroizolačné pásy a fólie. Asfaltové, plastové a gumové pásy a fólie na hydroizoláciu striech. Pravidlá na odber vzoriek. November 2002.