Budoucnost stavebnictví je v 3D tisku

V budově Kloknerova ústavu se konala tisková konference Technické univerzity v Liberci (TUL) a ČVUT v Praze. Na půdě nejstaršího samostatného vědeckého pracoviště připomněli účastníci výročí existence ústavu, představili vybrané projekty a zamysleli se nad novými možnostmi ve stavebnictví.

Mezi nejvíce sledované projekty Kloknerova ústavu patří zcela určitě dlouhodobé monitorování konstrukcí pražských mostů a v současné době také zařízení pro 3D tisk z cementových směsí. Zájemci se zde mohli seznámit jak s klasickými metodami zkoušení konstrukcí, tak s možnostmi využití průmyslových robotů. To vše se až do nedávné doby točilo spíše okolo aplikací ve strojírenském a zpracovatelském průmyslu, ale s postupující vlnou automatizace a rozšířením principů Průmyslu 4.0 se robotizace postupně dostává i do oblastí, kde její uplatnění nebylo doposud běžné ani účelné. Jedním z takových oborů je stavebnictví a architektura.

Nejdříve o stavu konstrukcí pražských mostů

Před začátkem tiskové konference jsme hovořili o aktuální situaci ve zkušebnictví, o stavu pražských mostů. „U mostních konstrukcí se ověřuje statická nebo dynamická funkce konstrukce, její spolehlivost v mezních stavech použitelnosti, výpočtové modely a vstupní veličiny použité ve výpočtu konstrukce. Pro měření se využívají mechanické, elektrické i optické přístroje, případně automatizované systémy,“ vysvětluje Ing. Miroslav Vokáč a ukazuje výsledky jedné z mnoha statických zkoušek, kde se zjišťovaly deformace nosné konstrukce při krátkodobém zatížení, stlačení ložisek a sednutí spodní stavby. Zaznamenávaly se i klimatické podmínky, které mohly významně ovlivnit měřené veličiny. Cílem bylo stanovit celkovou hodnotu průhybu hlavní nosné konstrukce a její pružnou i trvalou složku. U dynamických zatěžovacích zkoušek se experimentální modální analýzou zjišťovaly podstatné charakteristiky vlastního kmitání, to znamená vlastní frekvence, jím odpovídající vlastní tvary a příslušný útlum.

„U subtilních lávek pro pěší hrozí riziko, že chodci mohou svým krokem způsobit vznik rezonance, která omezuje použitelnost těchto konstrukcí. Výsledek se potom porovnává s vypočtenými předpoklady projektanta a odchylky musí být v mezích předepsaných normou,“ upozorňuje dále Miroslav Vokáč a ukazuje aktuální sledování pražských mostů. V současnosti se dlouhodobě monitoruje na pražských mostech zatížení konstrukcí teplotou (Hlávkův most, Most Legií), anebo i deformace od teplotních účinků (Libeňský most, Negrelliho viadukt). Mezi další monitorované konstrukce patří zejména ty letmo betonované, a to estakáda na SOKP přes Berounku, respektive její část u Lochkovského tunelu (optovláknové tenzometry), a přes údolí Chomutovky na obchvatu Velemyšlevsi (strunové tenzometry), kde je účelem sledovat dlouhodobé účinky od dotvarování letmo betonované nosné konstrukce.

Pracujeme na projektech budoucnosti v rámci Průmyslu 4.0

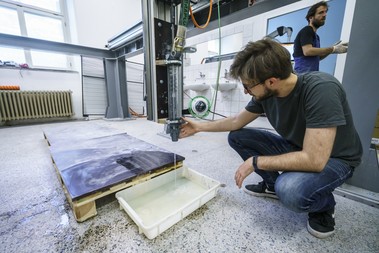

Za projekty budoucnosti označují zástupci Kloknerova ústavu, ČVUT a Liberecké univerzity 3D tisk. Společně vyvíjejí tiskovou hlavu, testovací tiskové zařízení a robotické rameno, které ponese další generace tiskových hlav. Specialisté z laboratoře betonu Kloknerova ústavu pracují na vývoji cementových kompozitů ideálních pro tisk a poskytují cennou zpětnou vazbu pro úpravy 3D tiskárny – testbedu a tiskové hlavy.

„Technická univerzita v Liberci (TUL) je garantem projektu 3D STAR, který si klade za cíl vyvinout robotické rameno, které bude možné jednoduše dopravit na stavbu a vytisknout s ním i několikapatrové budovy přímo na místě. Navrhujeme mobilní robotické zařízení Printing Mantis, které se přemisťuje po staveništi a postupně zvládne tisknout jak svislé, tak vodorovné konstrukce,“ říká Jiří Suchomel z Fakulty umění a architektury TUL, duchovní otec projektu 3D STAR.

Testovací zařízení s mobilní tiskovou hlavou už na TUL vyvinuli a další část jejího týmu vypracovala model robotického ramene, které dokáže opsat libovolnou křivku a má do budoucna tiskovou hlavu nést. Mezifakultní tým TUL spojil v projektu své síly s pražským ČVUT a Kloknerovým ústavem, jehož pracovníci jsou specialisté z oblasti materiálového inženýrství a v projektu cílí na beton a cementové směsi. Celý testbed byl do Kloknerova převezen, složen a zprovozněn.

„Naším úkolem bylo vyvinout a dále optimalizovat cementové směsi pro toto konkrétní tiskové zařízení tak, abychom z procesu tisku do budoucna vyloučili další zásahy člověka. Složky je potřeba správně vybrat, namíchat, udržet během tisku optimální konzistenci cementového kompozitu a nastavit také vhodnou rychlost tisku v závislosti na aktuálních požadavcích pro konkrétní tištěnou konstrukci,“ vysvětluje David Čítek, vedoucí laboratoře betonu Oddělení experimentálních a měřicích metod Kloknerova ústavu ČVUT v Praze, a dodává: „Máme již zkušenosti s 3D tiskem a máme velmi slušnou materiálovou a technickou základnu. Z příkladů ze světa víme, že vhodný požadovaný cementový kompozit existuje, teď byl náš úkol tento materiál vyvinout a aplikovat. Vývoj směsi trval postupně asi 2 roky. Doladění optimální směsi odhaduje ještě na několik měsíců…“

Další prostředky pro dokončení robotických zařízení

První experimenty už mají úspěšně za sebou, testbed nyní tiskne z cementového kompozitu o zrnitosti do 1 mm s přídavkem plastifikátoru a dalších modifikačních přísad. V tiskové hlavě je při některých aplikacích nutné přidávat do směsi urychlovače tuhnutí zajišťující okamžitou stabilitu při tisku složitějších prvků. Kromě samotného kompozitu podrobují odborníci z Kloknerova ústavu vytisknuté vzorky testování z hlediska maximálních zatížení, materiálových parametrů ale i trvanlivosti. Celý míchací a tiskový systém dokáže kontinuálně vytisknout betonový objekt o půdorysné velikosti 3 × 1,5 metru a výšky do asi 1 m. Zkouší navrhovat i betony s příměsí kovových nebo polypropylenových vláken jako rozptýlenou výztuž pro zlepšení mechanických vlastností směsi.

Projekt 3D STAR byl zahájen v roce 2018 a končí v roce 2022. V rámci výzvy předaplikačního výzkumu, na který TUL získala dotaci přes 72,5 milionů korun, mají vědci ověřit hlavní principy fungování robotického ramene a jeho součástí a vytvořit funkční modely částí robota, v tomto případě tiskové hlavy, a pořídit a ověřit mají i vzorky tištěných stavebních konstrukcí. Pro dokončení skutečného zařízení pro tisk budov budou ale potřebovat další prostředky. „Očekává se návaznost na Operační program Podnikání a inovace pro konkurenceschopnost. Pro pokračování dobře nastartovaného vývoje je ale nezbytné nalezení ekonomicky silného průmyslového partnera, který vidí v této technologii budoucnost,“ uzavírá Petr Zelený z Fakulty strojní TUL, hlavní garant projektu.

Tištěné objekty vyžadují nutnost mezioborové spolupráce

Komplexní systém 3D tisku využívá dle informací všech zúčastněných zkušeností vědeckovýzkumných pracovníků z různých odvětví stavebnictví, kombinuje materiálové inženýrství, programování, strojírenství a architekturu. V oblasti 3D aditivní fabrikace spolupracuje například se studiem Federico Diaz při tvorbě sochy v objektu Bořislavka.

„Zkušenosti z tisku na běžných 3D tiskárnách využívajících konvenční materiály (plast) jsou zde využity pro vývoj tisku z betonu. Pracovníci experimentálního oddělení vyvíjejí směs cementového kompozitu s ideálními vlastnostmi přímo pro aditivní formu tisku z betonu. Obor mechaniky přispívá svými zkušenostmi při navrhování tvaru výrobků, systému extruze a řízení tisku. Velmi důležitým prvkem je v neposlední řadě i samotný optimalizační software, ve kterém je požadovaný objekt rozřezán po jednotlivých tiskových vrstvách a trajektorie tiskové hlavy generována tak, aby byl tisk co nejkontinuálnější,“ podotýká Ing. arch. Oto Melter a dále připomíná nutnost aktivní spolupráce s programátory robotických systémů.

„Vzhledem k posunu těžiště práce s automatizovanými systémy od tradičního navrhování a fyzických úkonů k programování pohybových drah, začíná se profese stavebního inženýra v těchto oblastech stavebnictví překrývat s profesí programátora robotických systémů. Počítačem programované stroje nemají problém s jakýmkoliv tvarem, poměrem směsi či přesností v rámci milimetrů, mililitrů a gramů. Exaktní měření nejen vstupních parametrů, ale i výstupu, tedy kontrola vytištěného objektu a zpětná vazba, výrazně rozšiřuje možnosti optimalizace řízení procesu v rámci celého tisku,“ dodává a ukazuje na příslušná zařízení.

Tisk probíhá na plotru TEST BED, který je možné volně přizpůsobovat a zasahovat do samotné technologie. V současné době probíhají testy různých typů tiskových hlav v závislosti na typu tisknuté směsi, tvaru objektu a rychlosti a způsobu tisku. Cementový kompozit je upravován svou konzistencí, množstvím jednotlivých složek a vyztužením pomocí rozptýlené výztuže v závislosti na technologické náročnosti a požadavcích na výsledné mechanicko-fyzikální parametry vytištěného objektu. Možnosti materiálu se ukazují jako velmi rozsáhlé – od tisku betonu běžných pevností až k tisku s využitím velmi vysokohodnotných betonů.

„Vývojový proces si dává za úkol dosažení stavu, při kterém bude možné tisknout objekty s co nejmenším zásahem lidské činnosti, zautomatizování celého procesu od míchání směsi po vytištění požadovaného objektu, a to nejen v prostorách laboratoře. Tištěné objekty či jejich části jsou zkoušeny v zatěžovacích strojích laboratoře a výsledky jsou podkladem pro výpočetní modely. Ty jsou zpětně upravovány tak, aby výsledný objekt splňoval nejen estetické nároky, ale též nároky na statiku. Nyní se například pracuje na vytvoření lávky pro pěší, která bude využívat všech výhod 3D tisku,“ dodává na závěr doc. Ing. Jiří Kolísko, Ph.D., ředitel Kloknerova ústavu.

Foto: Jiří Ryszawy, Kloknerův ústav (KÚ)