Měření mechanických vlastností speciálních cementových kompozitů vhodných pro 3D zpracování

Tato práce rozvíjí doposud získané poznatky týkající se kompozitních materiálů pro 3D zpracování. Mnoho výzkumů se v této oblasti soustřeďuje především na cementové kompozity vhodné pro 3D tisk. Technologie 3D tisku však není jediným možným robotickým zpracováním. Spadá sem též modelování pomocí robotické ruky, která umožňuje vytvářet nejrůznější prvky, které zároveň plní svoji původní funkci a navíc mají přidanou estetickou hodnotu. Článek popisuje tři kompozitní směsi, vyhodnocuje jejich mechanické vlastnosti a diskutuje jejich využití pro různé technologie 3D zpracování.

Úvod

3D robotické zpracování cementových kompozitů je v současné době velmi aktuální téma a zároveň rychle se rozvíjející technologie prosazující se ve značné míře také ve stavebnictví. Tyto technologie se využívají jak pro nosné konstrukce, tak pro prvky, které tvoří zajímavá designová díla. V poslední době se tento způsob výstavby a výroby začíná prudce rozvíjet, v souvislosti s tímto však přichází na řadu problém návrhu vhodné směsi použitelné pro tyto účely. Je zde nezbytné jasně specifikovat požadované vlastnosti materiálu, a to jak ve stavu čerstvé směsi, tak ve fázi tuhnutí a tvrdnutí.

V současné době je ve stavebnictví, zejména u nově vznikajících objektů, ale i rekonstrukcí, kladen stále větší důraz na výjimečnost a originalitu designu. Jediným požadavkem z hlediska uživatele již dávno není bezvýhradně pouze funkčnost objektu, ale velmi důležité a žádané, je také architektonické hledisko a jedinečnost. Velmi často je zde snaha vytvořit atraktivní, ikonické a architektonicky zajímavé řešení, ať už celého objektu, nebo alespoň některých jeho prvků. Další z charakteristik moderního navrhování objektů je také snaha zvýšit požární odolnost objektů, zvýšit odolnost proti mimořádnému dynamickému zatížení a zvýšit odolnost proti povětrnostním vlivům. Tato snaha vyhnout se unifikaci je ale mimo jiné doprovázena vyšší finanční zátěží. Princip prefabrikace je založen zejména na rychlosti výstavby a možnosti dodání hotového prefabrikátu přímo na staveniště. Velkou výhodou využití prefabrikátů je bezesporu možnost snadného dodržení požadavků na výsledné mechanické vlastnosti jednotlivých prvků. Při prefabrikaci není ale jednoduché vytvořit originální tvar kvůli nárokům na tvorbu bednění, které je při složitějším tvaru prvku finančně i časově nákladné a náročné na výrobu.

Výjimečnosti prvku lze dosáhnout právě díky výše zmíněnému robotickému 3D zpracování. Při takzvaném robotickém sochaření robotická ruka za pomocí základních technik a nástrojů vytvoří v dané směsi, ve tvarově jednoduchém bednění, originální reliéf velmi rychle a efektivně. V důsledku tohoto navíc dojde k omezení potřeby vytvořit pro každou část nebo prvek samostatnou formu, která bude použita pouze jednou. Díky přesnosti robotické ruky a správným vlastnostem cementového kompozitu mohou tyto prvky po aplikaci působit jako velkoplošné umělecké dílo, které zaujme nejen svým přesným, plastickým tvarem ale také např. využitím světla, resp. stínu pro vytváření pomyslných objemů.

Další technikou trojrozměrného zpracování cementového kompozitu je 3D tisk. Zatímco u robotického sochaření se vytváří pouze reliéf přímo do čerstvé cementové směsi v bednění a prvky mají nenosný charakter, 3D tiskem lze v současnosti úspěšně tvořit nosné konstrukce. Výhody, týkající se originality tvaru a omezení použití bednění, splňují obě metody 3D zpracování cementového kompozitu [1].

3D zpracování cementové směsi je technologický proces, který klade na směs v tekutém stavu na první pohled neobvyklé nároky. Tyto vlastnosti se týkají zejména reologie a tribologie směsi. Požadované vlastnosti cementových směsí se však pro jednotlivé technologie 3D zpracování znatelně liší. Zatímco například u použití robotické ruky, požadujeme od směsi plastičnost a regulovatelnou dobu tuhnutí, u 3D tisku je to zejména dobrá čerpatelnost a také vyšší nárůst pevnosti po položení vrstvy. Vždy je však třeba zajistit vhodnou konzistenci, dostatečnou dobu zpracovatelnosti, tvarovou stabilitu a regulaci rychlosti tuhnutí směsi.

V současné době existuje mnoho výzkumů, které se zabývají návrhem cementových směsí, vhodných pro technologii 3D tisku [2, 3, 4, 6]. Většina těchto studií sleduje nejčastěji extrudovatelnost, stavitelnost a dobu zpracovatelnosti. Např. na Univerzitě v Jižní Kalifornii Kazemian a spol. [4] prokázali, že přidáním mikrosiliky a nanojílu dochází k výraznějšímu zlepšení tvarové stability než s přídavkem polypropylenových vláken. Na indické univerzitě Madras Rahul a spol. dosáhli optimální stavitelnosti a extrudovatelnosti pokud se mez kluzu směsi pohybuje v rozmezí 1,5–2,5 kPa. S přídavkem příměsí se zde zvyšovala mez kluzu a doba zpracovatelnosti směsi, která byla téměř dvojnásobná oproti referenční směsi, a to na 30 minut. U sochaření pomocí robotické ruky však již tak výrazný rozvoj technologie nezaznamenáváme.

Materiál a směsi

Výzkum složení směsi určené pro 3D zpracování stále probíhá a neustále se optimalizují jednotlivé komponenty směsi pro získání požadovaných vlastností. V této práci jsou celkem popsány tři různé směsi, z nichž jedna je komerčně používaná, a tak můžeme dvě nově navržené směsi s touto směsí porovnat.

První směs je volně prodejná směs MasterFlow 3D 100 od firmy BASF. Výrobce uvádí, že se jedná o „nesmrštivou hmotu speciálně vyvinutou pro 3D tisk“ se specifikacemi velikosti zrna do 0,5 mm. Směs by se měla vyznačovat dobrou zpracovatelností 1 hod/ +20 °C, nulovou segregací, množstvím záměsové vody 0,165 l/kg a vysokopevnostním a rychle vytvrzujícím charakterem. Směs je založena na portlandském cementu a chemikáliích. V této práci je tato směs uvažována jako referenční a označena číslem 1. Další dvě nově navržené směsi 2 a 3 jsou součástí běžícího projektu a jejich složení zatím nebylo nikde zveřejněno. Jedná se o kombinaci cementu s přísadami a příměsemi v určitých poměrech mísení.

Při přípravě směsi číslo 1 byl dodržen postup dle návodu výrobce. Ten uvádí optimální hodnotu vodního součinitele 0,156. To je obecně velmi nízká hodnota, tudíž můžeme předpokládat, že pojem „chemikálie“, uváděný na obalu výrobku, v tomto případě znamená přísadu nebo příměs ovlivňující zpracovatelnost čerstvé směsi. U směsí 2 a 3 se nejprve navážila suchá cementová kompozitní směs, která se částečně rozmíchala v záměsové vodě a poté postupným přidáváním vody bylo dosaženo optimální reologie potřebné právě pro 3D zpracování. S přihlédnutím k vodnímu součiniteli referenční směsi 1 byl zvolen vodní součinitel 0,183 pro směs 2 a 0,163 pro směs 3.

Při následném ukládání směsi do bednění bylo zřetelné, že má směs konzistenci tužší pasty. A právě taková konzistence je považována za žádoucí u metod 3D zpracování.

Experimentální program

V rámci experimentálního programu je plánováno komplexní testování mechanických a fyzikálních vlastností směsi. V první fázi byly zjišťovány mechanické vlastnosti vždy na pěti vzorcích každé z uvedených směsí. Pevnost v tahu ohybem byla prováděna pomocí zkoušky tříbodového ohybu na vzorkách o rozměru 160×40×40 mm, přičemž vzdálenost podpor byla 100 mm. Poté byla provedena zkouška betonu v tlaku na zlomcích po zkoušce ohybem v souladu s ČSN EN 12390-3 [5], kde kontaktní plocha byla 40×40 mm.

Část vzorků byla uložena v prostředí se zvýšenou vlhkostí a vzorky určené pro měření 7denních fyzikálních vlastností byly umístěny do pece, kde probíhalo sušení až do ustálení hmotnosti. Vybrané mechanické a fyzikální vlastnosti byly testovány ve stáří 7, 14 a 28 dnů. Na obrázcích (Obr. 1 a Obr. 2) z tlakové zkoušky si lze všimnout rozdílu při porušení na vzorku směsi 1 a 2. Z toho lze usuzovat, že směs 1 obsahuje příměs určitého typu mikrovláken, která zde slouží jako rozptýlená výztuž.

Výsledky a diskuse

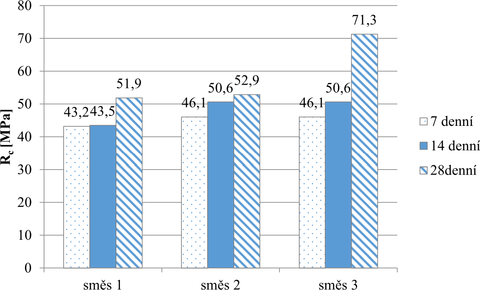

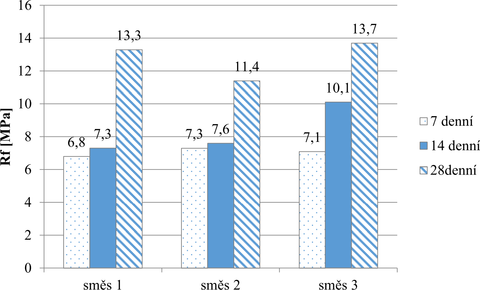

Vývoj pevnosti v závislosti na čase pak můžeme pozorovat níže, kde je na Obr. 3 znázorněn vývoj pevností v tlaku a na Obr. 4 vývoj pevností v tahu ohybem. Při srovnání zkoušených směsí například s výzkumem prováděným na VUT [6] si lze povšimnou podobných výsledných hodnot v případě zmíněné „Malty C“. Celkově však data ze zde předkládané studie dosahují vyšších hodnot jak v tlaku, tak v tahu ohybem.

Vývoj pevnosti v tlaku v závislosti na čase se jeví jako standardní, přičemž u směsí 2 a 3 můžeme pozorovat téměř totožný vývoj hodnot v 7 a 14 dnech. Ve 28 dnech se však směsi různí. U směsi 3 nastává rapidní nárůst tlakové pevnosti až o cca 20 MPa na hodnotu 71,25 MPa. Obě nově navržené směsi 2 a 3 měly rychlejší nárůst pevnosti než referenční směs 1. Nicméně referenční směs 1 stále dosahuje velmi dobrých pevnostních charakteristik v porovnání s běžně dostupnými betony.

Co se týká pevností získaných v tahu ohybem, lze konstatovat, že u směsí 1 a 2 byl nárůst spíše skokový oproti směsi 3, kde se jednalo spíše o konstantní nárůst pevnosti. Při zkoušce pevnosti v tahu ohybem se zároveň u směsi 1 projevila přítomnost mikrovláken. Mikrovlákna se při vzniku prvních mikrotrhlin v průběhu zatěžování aktivují a pevnost v tahu ohybem zvýší. U 28denních pevností v tahu ohybem byly jejich hodnoty směsí 1 a 3 srovnatelné. Dle vypočtených hodnot tlakových a tahových pevností lze konstatovat, že se blížíme téměř k hodnotám vysokopevnostního betonu (60 MPa v tlaku).

V tabulce Tab. 1 je pak uveden přehled vzorků jednotlivých směsí včetně rozměrů, hmotností a naměřených mechanických vlastností.

| Směs | Objemová hmotnost [kg/m3] | Pevnost v tlaku [kg/m3] | Pevnost v tahu ohybem [MPa] |

|---|---|---|---|

| 1 | 1991 | 51,9 | 13,3 |

| 2 | 2038 | 52,9 | 11,4 |

| 3 | 2100 | 71,3 | 13,7 |

Dle vypočtených hodnot objemových hmotností lze tento materiál klasifikovat jako lehké betony LC (800–2000 kg/m3) až obyčejné betony C (2000–2600 kg/m3) [7]. Co se týče objemových hmotností, nejnižší objemovou hmotnost vykazovala referenční směs 1, oproti tomu směs 3 dosahovala naopak nejvyšších hodnot ze všech tří směsí viz tabulku 1. Tyto objemové hmotnosti současně korespondují s naměřenými hodnotami pevností v tlaku. Směs 1 je z hlediska objemové hmotnosti vhodnější pro 3D tištěné konstrukce. Směsi 2 a 3 mají vyšší objemovou hmotnost, a proto mohou být shledány jako méně vhodné pro nenosné konstrukce. Ačkoliv je benefitem vyšší pevnost v tlaku, zároveň s vyšší objemovou hmotností roste zatížení vlastní tíhou konstrukce samotné. Chceme-li tedy vytvořit lehkou konstrukci, v podobě např. obkladových prvků, je vysoká objemová hmotnost nežádoucí.

Závěr

V závislosti na použité technologii, je zřejmé, že jak referenční směs 1, tak směsi 2 a 3 jsou pro 3D zpracování vhodné. Konkrétně směs 1 je vhodnější spíše pro 3D tisk. Pro sochaření pomocí robotické ruky lépe vyhovují, zejména díky své reologii, směsi 2 a 3.

Nicméně směsi 2 a 3 vykazují vyšší objemovou hmotnost a jsou tak nevýhodné pro nenosné konstrukce a prvky. Pokud není nutností využít kompozit s vysokou pevností, tvoří tyto směsi zbytečné přitížení konstrukce vlastní tíhou. Experimentálně vyhodnocené pevnosti se blíží svými hodnotami k vysokopevnostnímu betonu. Při návrhu nosných konstrukcí jsou pevnosti materiálů důležitým vstupním údajem pro posouzení odolnosti konstrukce na zatížení, avšak statické působení 3D tištěných budov se může lišit od staveb se shodnou geometrií, postavených klasickým postupem za pomoci litého betonu. Pro další robotické zpracování nemusí být vysoká pevnost vždy tou nejvyšší prioritou.

Cílem projektu je vytvořit takovou směs, která bude veřejně užívaná pro robotické zpracování a dostupná v napytlované podobě, čímž vzniká nutnost znalosti jejich mechanických a fyzikálních vlastností. Další část výzkumu se tedy bude zabývat regulací a programovatelností doby tuhnutí a fyzikálními vlastnostmi směsí.

Poděkování

Tento výzkum byl finančně podpořen ČVUT v Praze a Ministerstvem školství, mládeže a tělovýchovy České republiky v rámci programu INTER EXCELLENCE pod projektem číslo LTAUSA19018.

Literatura

- M. Loš, Mechanicko-fyzikální vlastnosti cementového kompozitu určeného pro 3D zpracování, Bakalářská práce, 2020/2021.

- A. V. Rahul, M. Santhanam, H. Meena and Z. Ghani, 3D printable concrete: Mixture design and test methods, Cement and Concrete Composites, Volume 97, pp. 13-23, (2019).

- V. N. Nerella, S. Hempel and V. Mechtcherine, Effects of layer-interface properties on mechanical performance of concrete elements produced by extrusion-based 3D-printing, Construction and Building Materials, Volume 205, pp. 586-601, (2019).

- A. Kazemian, X. Yuan, E. Cochran and B. Khoshnevis, Cementitious materials for construction-scale 3D printing: Laboratory testing of fresh printing mixture, Construction and Building Materials, Volume 145, pp. 639-647, (2017).

- ČSN EN 12390-3. Část 3: Pevnost v tlaku zkušebních těles. Úřad pro technickou normalizaci, metrologii a státní zkušebnictví, 2009. Úřad pro technickou normalizaci, metrologii a státní zkušebnictví.

- M. Lipoldová, Cementové kompozitní materiály pro technologii 3D tisku, Bakalářská práce, 2018/2019.

- P. PYTLÍK. Technologie betonu. 2. vyd. Brno: VUTIUM, (2000), ISBN 80-214-1647-5.

This work develops the knowledge gained so far regarding composite materials for 3D processing. Much of the research in this area has focused on cementitious composites suitable for 3D printing. However, 3D printing technology is not the only possible robotic processing. It also includes modeling using a robotic arm, which allows the creation of various elements that simultaneously fulfill their original function and also have added aesthetic value. This paper describes three composite compounds, evaluates their mechanical properties and discusses their use for various 3D processing technologies.