Neutralizace kondenzátu z plynových kondenzačních kotlů – ocel nebo hliník?

Vlastnosti kondezátu vytékajícího z plynových kondenzačních kotlů se liší podle materiálového složení kotle a spalinové cesty. Proto mají neutraličaní boxy různou neutralizační kapacitu, neboť v případě přítomnosti hliníkových slitin vznikají nerozpustné soli hliníku, které snižují neutralizační kapacitu boxu. Pokud tento jev není potlačen.

Při rozhodování o potřebě neutralizace kyselého kondenzátu z plynových kondenzačních kotlů, jehož kyselost, a tedy i chemická agresivita se pohybuje v poměrně širokém rozsahu velikosti pH indexu 2,8 až 5,5, se většinou cituje německý pracovní list Arbeitsblatt DWA-A 251 ("Kondensate aus Brennwertkesseln"), ve kterém se uvádí, že neutralizace není v zásadě nutná u plynových kotlů s výkonem dokonce až 200 kW. Zásadní roli v rozhodnutí o použití neutralizace má požadavek provozovatele kanalizační sítě a materiály, ze kterých je vyrobeno odpadní potrubí, kam kondenzát natéká. Proto je nutné chápat uvedené zmíněné výkonové doporučení jako orientační, nikoliv záruční a vztahující se jen k veřejným kanalizačním systémům.

Vznik a složení kondenzátu

Zemní plyn se skládá z metanu CH4, etanu C2H6, propanu C3H8, butanu C4H1O, pentanu C5H12, dusíku N2 a oxidu uhličitého CO2. Dále je v něm velmi malé množství síry, která se ve spalinách může objevit například jako oxid siřičitý SO2 v množství cca 0,3 mg na 1 MJ vyrobeného tepla, což je například cca 3000krát méně než u hnědého uhlí. Vzduch, který se do plynového kotle ke spalování přivádí, se skládá z kyslíku O2, dusíku N2, argonu Ar, oxidu uhličitého CO2, vodíku H2 a případně vodních pak H2O. Tyto látky určují, jaké složení mohou mít spaliny. Pokud se ve spalinách vyskytují i jiné chemické prvky, tak se do spalovacího procesu mohly dostat jako znečištění nasávaného vzduchu.

Z obecné rovnice hoření zemního plynu vyplývá, že vzniká chemicky uvolněná vodní pára, po zkondenzování voda, která se stane kyselou zejména vlivem přítomnosti oxidu uhličitého CO2, neboť ten s vodou vytváří kyselinu uhličitou H2CO3. Na kyselosti se dále mohou podílet oxidy dusíku NOx, které s vodou mohou vytvářet různé kyseliny, především HNO3. U moderních kondenzačních kotlů s řízeným procesem spalování však vzniká jen velmi malé množství NOx, a jeho přípustné množství silně omezuje legislativa. Co se týká síry, tak její zásluhou vzniká kyselina sírová H2SO4, ale obsah síry ve spalinách je rovněž velmi malý. Na výslednou kyselost kondenzátu má vliv i stupeň kondenzace, tedy množství zkondenzované vodní páry a provozní teploty kotle. Proto se v praxi vyskytuje poměrně široké rozpětí vodíkového indexu pH charakterizujícího kyselost kondenzátu ze zemního plynu v rozmezí cca 2,8 až 5,5. Neutrální tekutiny mají pH rovné 7.

Chemické složení

Na chemickém složení kondenzátu mají vliv i materiály použité v konstrukci kotle a spalinové cesty. Především jde o spalovací komoru včetně stěn tepelného výměníku. Pokud jde o materiály na bázi ušlechtilých ocelí vysoce odolných korozi, tak jejich přítomnost v kondenzátu má být nepatrná až žádná. Pokud se vyskytují, je to signál přítomnosti méně ušlechtilé oceli. V případě konstrukcí kotlů s podílem hliníku, se jeho sloučeniny v kondenzátu vyskytují běžně.

Neutralizace odpadními vodami – nejistá

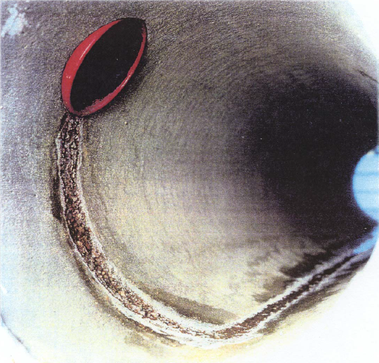

Obr. Ukázka působení kyselého kondenzátu na kanalizační potrubí vyrobené na bázi betonu po 540 dnech. Experimentálně byl při průtoku kondenzátu s pH = 3 zjištěn úbytek 1,2 mm tloušťky stěny za rok. V případě přítomnosti vápence v konstrukci potrubí je očekávatelný roční úbytek až 2,8 mm. Množství protékajícího kondenzátu odpovídalo provozu kondenzačního kotle s výkonem 14 kW.

Vedle obecných doporučení týkajících se vztahu výkonu plynového kondenzačního kotle a potřeby neutralizace by ve vlastním zájmu měl každý provozovatel zvážit velikost rizika, že dlouhodobé působení kyselého kondenzátu poškodí jeho odpadní potrubí. Neboť nejde jen o budoucí náklady na opravu nebo výměnu veřejné kanalizace, kterou vlastní někdo jiný. Ale i o jeho vlastní náklady. Toto jsou případy společenství vlastníků jednotek, bytových družstev, výrobních areálů, rekreačních areálů, penzionů, ale i živnostenských provozoven atp., kteří vlastní odpadní potrubí ve svých nemovitostech. V současnosti probíhají výměny zastaralých atmosférických nebo turbokotlů za nové, kondenzační, často i v bytových domech, kde je kotel v každém bytě. Přitom odpadní potrubí pochází z doby, kdy jeho odolnost vůči kyselinám nebyla nutná. Typicky jde o litinové odpadní potrubí, případně potrubí na bázi cementu, jejichž životnost kyseliny rychle zkracují.

Běžně se uvádí, že používaní pracích prášků v pračkách zvyšuje alkalitu odpadní vody, takže neutralizují kyselý kondenzát. Toto tvrzení platí z hlediska kanalizačních potrubí, kterými trvale proudí dostatečné množství odpadní vody. Všude jinde naráží na obvyklou nesoučasnost průtoku odpadních vod a kondenzátu odpadním potrubím, která vytváří kratší nebo i delší časové lhůty umožňující korozivní působení kyselého kondenzátu. Alkalitu roztoků z praček potřebnou pro neutralizaci kondenzátu omezuje používání detergentů v pracích prostředcích. Také je při praní prováděn pravidelný proplach vysoce účinnými, povrchově aktivními, čistícími prostředky, které mohou následně i ze stěn odpadního potrubí odstraňovat nánosy, a tak jej odhalovat pro působení agresivního kondenzát. Je skutečností, je vyprané prádlo se má dobře vymáchat, a ideálně i v mírně kyselé vodě, aby se zbavilo zbytků alkalických látek.

I odpadní systém může pálit žáha

Pálení žáhy je projevem překyselení žaludku, úniku žaludečních kyselin do jícnu a popálení sliznice. V tom je velmi podobné působení kyselého kondenzátu na odpadní potrubí. Aby odpadní potrubí „nepálila žáha“, je nutná neutralizace kondenzátu. Provádí se průtokem kondenzátu přes látky, na které se oxid uhličitý CO2 jako hlavní příčina kyselosti chemicky váže. Nejčastěji se využívá mramor nebo dolomit, které se běžně vyskytují jako přírodní látky. Teoreticky je proces neutralizace jednoduchý. Z toho vychází i jednoduché konstrukce neutralizačních boxů ve formě krabice s víkem nebo trubky z vhodného plastu, do které z jedné strany kondenzát natéká a z druhé po průchodu neutralizační látkou, vytéká.

Přestože je proces neutralizace v podstatě jednoduchý, nejsou všechny neutralizační boxy stejné a při stejném objemu náplně nemají stejnou neutralizační kapacitu, liší se stupněm využití náplně. Kdyby tomu tak nebylo, pak by velká část vedoucích výrobců kondenzačních kotlů nevyužívala neutralizační boxy výrobce firmy Mommertz GmbH., a to buď pod značkou výrobce jako Neutrakon®, nebo jako OEM výrobek pod svou značkou.

Masové nasazení neutralizace

Obr. Výhodou Neutrakon® je jeho uzavřený tvar, ze kterého nehrozí únik kondenzátu netěsným víkem do okolí, pokud by byl z jakýchkoliv důvodu omezen jeho odtok. Výhodou je i optická viditelnost množství a stavu neutralizačního prostředku. Pro funkci je však zásadní změřený index pH na výtoku z boxu, který nemá být nižší než 6,5.

Před více než 30 lety, v době, kdy se začaly na trhu prosazovat kondenzační kotle, si pánové Wolfgang Roeske a Jupp Mommertz nechali patentovat neutralizaci kyselin v kanalizaci, a to i pro dešťovou vodu z kyselých dešťů. Jupp Mommertz přepracoval patent do podmínek výroby, kterou zahájila firma Mommertz GmbH. Tato původně malá, garážová, firma začala neutralizační boxy posléze dodávat až okolo 50 výrobcům kotlů, tedy prakticky všem, kteří figurovali v prestižním přehledu „Kdo je kdo?“ (Who is Who der Klima- und Abwassertechnik). Neutrakon® je chráněnou průmyslovou značkou spojenou i s využitím oxidu hořečnatého MgO. Jeho vliv na vytváření alkalického prostředí pro neutralizaci kondenzátu popisují rovnice:

MgO + H2O → Mg(OH)2

2 Mg0 + O20 + 2 H2O-2 → 2 Mg2(O-2H)2

Cílem průchodu kondenzátu neutralizačním boxem je zvýšit jeho index pH na hodnotu 6,5 až 7. K tomu je nutné, aby neutralizační prostředek měl dostatečně velký a čistý povrch, aby mohly probíhat potřebné chemické reakce. Pokud index pH za boxem klesne pod 6,5, je nutné náplň vyměnit. U velkých kotlů je možné použít i automatizované kontinuální měření pH a jeho signalizaci obsluze.

Ušlechtilá ocel versus hliník, jiná neutralizační kapacita

Již bylo zmíněno, že chemické složení kondenzátu odtékajícího z kotle ovlivňují i materiály použité v konstrukci kotle a spalinové cesty, které se do kontaktu s kondenzátem dostanou.

Hliník

Některé kotle používají tepelný výměník vyrobený z části nebo zcela ze slitin hliníku. Hliník při kontaktu se vzduchem a vodou se na povrchu pokryje jemnou vrstvou oxidu hlinitého, která zabraňuje další korozi hliníku. Za normálních podmínek je tato vrstva oxidu hlinitého stabilní v rozmezí pH od 4,5 do 8,8. Bohužel kondenzát je obvykle kyselejší, jeho pH je menší než 4,5 a v takovém prostředí obsahujícím i vodu, tedy ve zředěných kyselinách, dochází k uvolňování iontů hliníku Al3+, které přechází do vodního roztoku kondenzátu. Jsou jím unášeny do neutralizačního boxu a reakcí s vodou, respektive ionty OH-1 vzniklými její disociací, vytváří hydroxid hlinitý Al(OH)3. Ten je v podmínkách panujících v neutralizačním boxu nerozpustný, takže se v boxu vysráží v podobě bílo šedého nerozpustného prášku.

Al3+ + 3 H2O = Al(OH)3 + 3H+

Al3+ + 3 OH-1 = Al(OH)3

Vznikající hydroxid hlinitý zanáší spodní vrstvy neutralizačního granulátu, kde se při malé rychlosti proudění usazuje, a také atakuje povrch všech zrn granulátu, lepí se na ně, a tím snižuje možnost jejich využití k neutralizaci.

Ocel

Výměníky tepla vyrobené z dostatečně ušlechtilé oceli, keramiky nebo plastů jsou teoreticky odolné vůči kyselinám. Odolnost oceli závisí na její kvalitě. Pokud je ocel dostatečně rezistentní, odolná působení kyselého kondenzátu, pak se z ní neuvolňují ionty železa a nejsou kondenzátem unášeny. V takovém případě se v neutralizačním boxu neusazují žádné sedimenty obsahující železo a neutralizační kapacita granulátu není jimi omezována.

Zkušenosti servisních techniků však potvrzují, že v některých případech se v neutralizačním boxu vyskytují v malém množství nahnědlé sedimenty. Tvoří je hydroxid železitý a jsou indikátorem korozního působení. Nemusí k němu však docházet ve výměníku kotle, ale třeba jen v systému odvodu spalin, ve spojovacích trubkách, kterými kyselý kondenzát protéká. Nepřímo jde o signál, že ne všechny prvky byly vyrobeny z dostatečně kvalitní ušlechtilé oceli, nebo že během jejich výroby došlo ke snížení ušlechtilosti oceli, například při technologicky nevhodně provedeném svaření.

Neutralizační standard

Aby neutralizační box garantoval neutralizační kapacitu, která se vztahuje k výkonu kondenzačního kotle a má zajistit minimálně 12 měsíců neutralizace kondenzátu na jednu náplň, je v Německu zaveden zkušební standard, jehož výsledky jsou samozřejmě využitelné i v českých podmínkách. S výkonem kotle je spojena maximální velikost průtoku kondenzátu boxem, vychází se z hodnoty 0,14 litru kondenzátu na 1 kW výkonu při provozu na zemní plyn, a tento průtok musí neutralizační box spolehlivě neutralizovat. Tento standard, vzhledem k výše uvedeným chemickým rozdílům mezi kotli s výměníkem z ušlechtilé oceli a výměníkem ze slitin hliníku, nabízí dva způsoby testování neutralizační kapacity testovaného boxu:

- Pro kondenzáty pocházející z tepelných výměníků z nerezové oceli, keramiky a plastů a systémů spalin. Používá se kondenzát bez příměsí iontů s hodnotou kyselosti pH 3.

- Pro kondenzáty pocházející z hliníkových výměníků tepla. Zkušební kondenzát obsahuje 12 mg hliníkových iontů v 1 dm3 roztoku a má hodnotu pH mezi 3 až 3,8.

Pokud je neutralizační box testován oběma způsoby, může výrobce neutralizačního boxu uvést jinou (zpravidla větší) neutralizační kapacitu pro kotle ocelové a jinou (zpravidla menší) pro kotle hliníkové. V Česku toto obvykle nebývá pravidlem, spíše se uvádí jen neutralizační kapacita pro kotle s hliníkem, neboť je obvykle menší a prodejce neutralizačního boxu, případně výrobce kotle, tak volí cestu větší bezpečnosti.

Neutrakon® a jeho vlastnosti

Kuličky nebo štěrk

V případě Neutrakon® se používají standardně dvě formy neutralizační hmoty, a to kuličky nebo drobný štěrk.

Kuličky mají průměr 5 až 10 mm. Mají vyšší reaktivitu a neutralizační kapacitu oproti objemově stejnému množství štěrku. Na tom se podílí i jejich pravidelný tvar, který umožňuje dobré protékaní kondenzátu.

Štěrk má výhodu levnější výroby, protože se při jeho výrobě z kamenné drtě na sítech jen oddělí zrna požadované velikost, která nejsou opracovávána do formy kuliček. Nevýhodou zrn s nepravidelným tvarem je menší a nestejný průchozí prostor mezi nimi, který omezuje rovnoměrné protékání kondenzátu okolo zrn, a tak snižuje neutralizační kapacitu náplně oproti kuličkám.

Provzdušňování

Nevýhodu štěrku se výrobci podařilo odstranit tím, že zavedl promíchávání štěrku působením vzduchových bublinek. Přitom přídavné provzdušňovací zařízení je velmi jednoduché a má velmi nízkou spotřebu elektrické energie. Jeho základem je membránová elektrická vzduchová pumpička, obdoba provzdušňovacích pumpiček pro akvária, která je spojena s děrovanou trubičkou uloženou na dně průhledného těla Neutrakon® pod štěrkem. Toto „provzdušňování“ má zásadní význam na zvýšení neutralizační kapacity v případě neutralizace kondenzátu z kotlů obsahujících v konstrukci hliník. Je použitelné pro oba druhy granulátu. Bublinky víří buď kuličky, nebo zrna štěrku, ale i nerozpustné hlinité soli, které by se v boxu usazovaly. Proto jsou nerozpustné usazeniny i při malé rychlosti proudění unášeny z kondenzačního boxu do odpadního potrubí. Zrna štěrku na sebe vlivem pohybu bublinek narážejí, a přitom se čistí i jejich povrch a uvolňuje se pro další neutralizační reakce.

Obr. Nejkomplexnější varianta neutralizačního boxu Neutrakon® pro kondenzační kotle na extralehký topný olej s náplní tvořenou drobným štěrkem, nahoře upevněnou provzdušňovací pumpičkou a před vstupem kondenzátu do neutralizační části umístěné filtrační komory s aktivním uhlím (na obr. vpravo). V případě zemního plynu se filtrování kondenzátu nepoužívá, není nutné.

Nabídka neutralizačních boxů Neutrakon®

Společnost Brilon a.s. nabízí neutralizační boxy Neutrakon® vhodné pro plynové kondenzační kotle malých výkonů v řádu desítek kW až po kotle do výkonu 1,5 MW. Doporučený maximální výkon, tedy odpovídající neutralizační kapacita, závisí na formě neutralizační látky a případném uplatnění provzdušňování. V zásadě platí, že neutralizační kapacita s objemově a konstrukčně stejným neutralizačním boxem je v případě použití granulátu ve formě kuliček cca 1,3 až 4krát větší.

Více informací lze nalézt na Neutrakon®.

Obr. Ideální kombinace neutralizačního boxu Neutrakon® a kondenzátního čerpadla pro objekty, kde dochází k záměně nekondenzačních kotlů za kondenzační a odvod kondenzátu není možné zajistit samospádem do odpadního potrubí, ale musí být přečerpán výše.

Literatura:

- Rešerše podkladů na TZB-info a dalších

- Povrchová předúprava konstrukčních hliníkových slitin pro lepené spoje, bc. Jan Pikner, VUT Brno

- Kolik kondenzátu vzniká viz Ing. Vladimír Valenta, Kondenzační kotel pro každého (VI), (https://vytapeni.tzb-info.cz/vytapime-plynem/912-kondenzacni-kotel-pro-kazdeho-vi)

- Životnost tepelných výměníků z Al slitin v prostředí kondenzátů spalin výfukových plynů, Disertační práce, Ing. Zita Drozdová, VUT Brno

- Firemní podklady fy Mommertz GmBh.