Vývoj podkladních směsí pro konstrukční systémy pochozích a pojížděných venkovních ploch pro hospodaření s dešťovou vodou

Podkladní vrstvy pochozích a pojížděných konstrukcí pozemních komunikací obvykle sestávají ze stabilního podloží disponujícího dostatečnou únosností pod samotnou povrchovou vrstvou ve formě betonových krytů nebo skladby z prefabrikovaných dlažebních prvků. Tyto podkladní vrstvy jsou nejčastěji pro svou únosnost vyráběny technologií směsí kameniv stmelených cementem. Stále aktuálnější téma hospodaření s dešťovou vodou přináší možnosti pro výstavbu vodopropustných skladeb s retenční schopností. Retenční schopnost takové konstrukce může být zajištěna v ideálních podmínkách touto podkladní částečně propustnou a absorpční vrstvou při neměnnosti jejich mechanických parametrů. V rámci experimentu byla ověřena možnost výroby podkladních vrstev stmelených cementem za použití lehkých pórovitých kameniv na bázi expandovaných jílů. Vysoká nasákavost použitého druhu kameniva je dobrým výchozím bodem ke zvýšení retenční schopnosti celého systému.

1. Problematika podkladních vrstev pochozích a pojížděných konstrukcí

Propustné betony tvoří jednu z možných cest pro hospodaření s dešťovou vodou v obytných aglomeracích a tam, kde je nutné srážkovou vodu co nejvíce zadržet v krajině. Zhoršující se situace v oblasti životního prostředí při zadržování vody v krajině vede ke snaze přivézt na trh konstrukční systémy disponující dostatečnou mechanickou odolností pro běžné konvenční použití a zároveň disponující retenční schopností. Cílem je vyvinout konstrukční systémy zejména pochozích a pojížděných ploch, které v rámci městských aglomerací zabírají výraznou část krajiny.

Konstrukční systém pro pochozí nebo pojížděnou plochu je tvořen několika na sebe navazujícími vrstvami, přičemž žádnou nelze prakticky aplikovat samostatně. Toto systémové řešení je běžně tvořeno spodní vrstvou často na bázi štěrkodrtě (mechanicky zpevněné kamenivo – MZK), podkladní vrstvou ze směsi kameniva stmeleného nejčastěji cementem (SC) a horní vrstvou, která již musí přímo odolávat účinkům mechanického opotřebení a agresivním médiím [1]. Takovou skladbu ilustruje následující Obrázek 1.

Z pohledu současného výzkumu se objevují návrhy horních vrstev těchto konstrukčních systémů z vodopropustných betonů. Technologie výroby vodopropustného betonu spočívá ve vytvoření silně mezerovité kostry tvořené kamenivem, které je spojeno nejběžněji portlandským cementem. Tyto betony dokáží skrze svou kostru propouštět vodu, čehož může být vhodně využito pro její další vsak do podloží, díky čemu dochází k eliminaci okamžitého nežádoucího odvodu srážek z betonových povrchů do kanalizačních systémů a řek [2].

Ačkoliv je tímto řešením částečně plněna otázka odvodu vody do podloží konstrukčních systémů pochozích a pojížděných ploch, je nadále třeba řešit otázku propustnosti nebo retence této vody spodními vrstvami. Je proto cílem vyvinout ucelený systém pochozích a pojížděných ploch pozemních komunikací pro hospodaření se srážkovou vodou z pohledu jejího vsaku do podloží.

![Obrázek 1: Ilustrativní obrázek konstrukce vozovky s cementobetonovým krytem [1]](/docu/clanky/0242/024299o1.png)

Obrázek 1: Ilustrativní obrázek konstrukce vozovky s cementobetonovým krytem [1]

Směsi kameniv stmelených hydraulickými pojivy (dále jen SC) jsou nejběžněji vyráběny za použití přírodních drcených nebo těžených kameniv. Tyto směsi mají pevnosti v tlaku od 5 do 15 MPa, dle předpokladu mechanické únosnosti celého systému [3]. Mají-li tyto směsi být dále nápomocny při hospodaření s vodou v krajině, musí vyjma své únosnosti naplňovat hledisko propustnosti nebo retence vody. Hutná přírodní kameniva dosahují nasákavosti po 24 hodinách maximálně cca 2,5 % a nelze proto od klasických SC očekávat jejich výraznou retenční schopnost. Propustnost těchto směsí je rovněž silně ovlivněna v důsledku technologie jejich pokládky, protože tyto směsi jsou vyráběny na základě dosažení maximální hutnosti dle Proctorova testu [4].

Cestou pro zvýšení retenčních schopností SC se jeví náhrada přírodních hutných kameniv v co největším měřítku uměle vyráběnými lehkými pórovitými kamenivy disponujícími vysokou hodnotou nasákavosti. Jako nejvhodnější z pohledu mechanických parametrů a hodnoty nasákavosti se jeví umělá lehká kameniva Liapor na bázi expandovaných jílů. Tato kameniva vykazují dostatečnou pevnost pro výrobu SC daných pevností a jejich celková nasákavost často činí až 30 %. Velmi důležitým parametrem tohoto materiálu je však jeho poměrně rychlá schopnost nasákavosti, která již během 5 minut výrazně převyšuje hodnotu celkové nasákavosti přírodních hutných kameniv.

Vzhledem k pevnosti v tlaku těchto druhů kameniv dosahující při stlačitelnosti ve válci až 10 MPa je známé jejich využití i pro výrobu lehkých konstrukčních betonů [5]. Lze proto očekávat, že z těchto druhů kameniv bude možné vyrábět rovněž SC s pevností cca do 15 MPa, což je dostatečná pevnost i pro mechanicky silně namáhané konstrukční systémy pozemních komunikací.

Rovněž u spodních vrstev těchto konstrukčních systémů je diskutována možnost nahrazení co největší části přírodních hutných kameniv lehkými umělými kamenivy disponujícími vysokou nasákavostí. Vrstva mechanicky zpevněného kameniva (dále MZK) tvoří lože pro celý konstrukční systém a z pohledu hospodaření se srážkovou vodou musí zajistit propustnost vody dále do podloží za případné zvýšené retenční schopnosti.

1.1 Vlastnosti vstupních materiálů a laboratorní ověření parametrů směsi

V rámci laboratorního ověření možnosti výroby pokladních vrstev pochozích nebo pojížděných pozemních konstrukcí bylo pro výrobu těchto směsí vybráno uměle vyráběné lehké kamenivo na bázi expandovaných jílů Liapor, pocházející z produkce společnosti Lias Vintířov. Toto kamenivo je na trh dodáváno v několika frakcích jako oválná až kulovitá převážně povrchově uzavřená zrna nebo jako kamenivo vznikající podrcením těchto zrn.

1.1.1 Parametry použitých kameniv

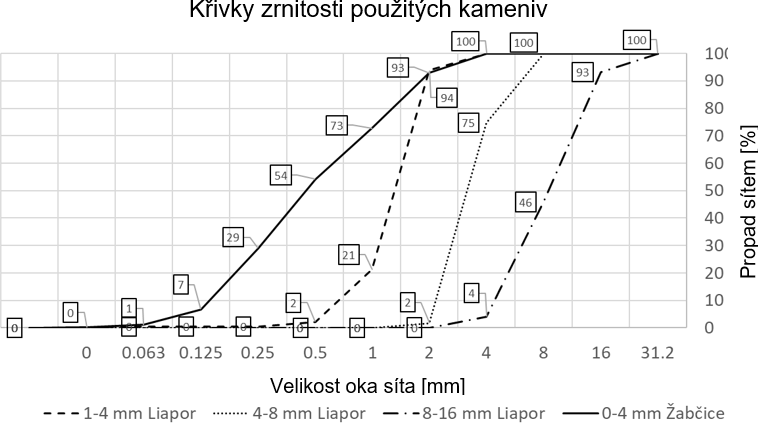

Pro experiment byly vybrány frakce kameniva Liapor 1–4, 4–8 a 8–16 mm. Z přírodních kameniv bylo použito drobné těžené kamenivo frakce 0–4 mm. Před samotným návrhem SC byla tato kameniva podrobena základním mechanickým a fyzikálním zkouškám. Výsledky těchto zkoušek jsou v následujících Tabulkách 1 a 2 a Obrázku 2.

| Vlastnost/Kamenivo | 1–4/500 | 4–8/450 | 8–16/275 | |

|---|---|---|---|---|

| Sypná hmotnost – volně sypaná [kg·m−3] | 490 | 460 | 273 | |

| Pevnost v tlaku stlačením ve válci [N·mm−2] | 3,0 | 1,7 | 0,6 | |

| Mezerovitost – volně sypaná [%] | 34,8 | 40,3 | 44,8 | |

| Nasákavost [%] | 5 minut | 11 | 8 | 6 |

| 30 minut | 13 | 10 | 8 | |

| 60 minut | 15 | 12 | 10 | |

| 120 minut | 17 | 14 | 13 | |

| celková | 30 | 25 | 25 | |

| Vlastnost/Kamenivo | 0–4 | |

|---|---|---|

| Sypná hmotnost – volně sypaná [kg·m−3] | 1550 | |

| Objemová hmotnost [kg·m−3] | 2660 | |

| Mezerovitost – volně sypaná [%] | 41,7 | |

| Nasákavost [%] | 5 minut | 0,4 |

| 30 minut | 0,4 | |

| 60 minut | 0,6 | |

| 120 minut | 0,6 | |

| celková | 0,7 | |

Z výsledků je patrný výrazný rozdíl hodnot stanovených nasákavostí pro přírodní kamenivo a kameniva Liapor. Z pohledu návrhu podkladních směsí mechanicky zpevněných nebo stmelených cementem je v rámci jejich předpokládané retenční schopnosti zejména nasákavost v krátkém časovém horizontu důležitým parametrem.

Obrázek 2: Křivky zrnitosti použitých kameniv

1.1.2 Navržené směsi podkladních vrstev a jejich vlastnosti

Pro experimentální ověření byly navrženy celkem 3 směsi SC, konkrétně pro pevnostní třídu SC 3/4, SC 5/6 a SC 8/10. Návrh směsí vychází z požadavků ČSN EN 14 227-1 [6] a normy ČSN 73 6123-1 [7], která se přímo zabývá skladbou cementobetonových vozovek. Optimální vlhkost směsí kameniv stmelených cementem byla stanovena pomocí modifikované zkoušky Proctor. Zhutnění zkušebních těles probíhalo pomocí Proctorova přístroje. Následující Tabulka 3 obsahuje receptury jednotlivých SC.

| Surovina/Třída směsi | SC 3/4 | SC 5/6 | SC 8/10 |

|---|---|---|---|

| Cement [kg] | 55 | 75 | 95 |

| Popílek [kg] | 60 | 60 | 55 |

| 0–4 mm – přírodní [kg] | 730 | 710 | 815 |

| 1–4 mm – Liapor [l] | 95 | 120 | 60 |

| 4–8 mm – Liapor [l] | 140 | 162 | 200 |

| 8–16 mm – Liapor [l] | 278 | 235 | 240 |

| Voda [kg] | 118 | 115 | 108 |

U vyrobených směsí byla stanovena jejich objemová hmotnost ihned po výrobě a dále v den zkoušení po 7 a 28 dnech zrání v prostředí s téměř 100% relativní vlhkostí. Vyrobená tělesa byla dále podrobena několika způsobům stanovení nasákavosti. Byl použit standardní přístup pro stanovení celkové nasákavosti ponořením do lázně s vodou. Tento postup však nesimuluje reálné podmínky styku s vodou podkladních vrstev v konstrukci. Proto byly navrženy alternativní postupy simulující reálné podmínky. V rámci experimentu byly ověřeny následující způsoby stanovení nasákavosti směsí kameniv stmelených cementem:

- Nasákavost ponořením – po 5, 30, 60 a 120 minutách, 24 hodinách

Těleso vysušené do konstantní hmotnosti při 105 °C je ponořeno do vodní lázně - Nasákavost vzlínáním – po 5, 30, 60, 120 minutách a 24 hodinách

Těleso vysušené do konstantní hmotnosti při 105 °C je svou rovnou stranou o známé ploše položeno na ocelové pruty o průměru 16 mm a zatopeno do výšky 5 mm - Nasákavost vlivem ostřiku – po 5, 30, 60 a 120 minutách

Těleso vysušené do konstantní hmotnosti při 105 °C je ostřikováno vodou o průtoku cca 75 litrů za minutu na 1 m2.

Hodnoty stanovených nasákavostí a dalších fyzikálně-mechanických parametrů vyrobených směsí obsahuje následující Tabulka 4.

| Vlastnost/Třída směsi | SC 3/4 | SC 5/6 | SC 8/10 | |

|---|---|---|---|---|

| Objemová hmotnost po výrobě [kg·m−3] | 1410 | 1480 | 1650 | |

| Objemová hmotnost [kg·m−3] | 7denní | 1400 | 1480 | 1640 |

| 28denní | 1420 | 1480 | 1610 | |

| Pevnost v tlaku [N·mm−2] | 7denní | 4,2 | 5,5 | 8,6 |

| 28denní | 5,3 | 7,3 | 14,0 | |

| Nasákavost ponořením [%] | 5 minut | 4,8 | 3,7 | 2,1 |

| 30 minut | 6,9 | 5,9 | 3,6 | |

| 60 minut | 8,3 | 7,0 | 4,4 | |

| 120 minut | 8,8 | 7,9 | 5,3 | |

| 24 hodin | 11,3 | 10,1 | 8,2 | |

| celková | 11,4 | 10,4 | 8,7 | |

| Nasákavost vzlínáním [kg·m−2] | 5 minut | 2,1 | 2,1 | 1,3 |

| 30 minut | 3,2 | 2,7 | 1,7 | |

| 60 minut | 3,7 | 3,1 | 2,2 | |

| 120 minut | 4,3 | 3,7 | 2,8 | |

| 24 hodin | 7,5 | 6,3 | 4,6 | |

| Nasákavost vlivem ostřiku [%] | 5 minut | 4,8 | 3,7 | 1,9 |

| 30 minut | 6,6 | 5,5 | 3,1 | |

| 60 minut | 7,9 | 6,3 | 3,8 | |

| 120 minut | 9,1 | 7,3 | 4,7 | |

Následující Obrázek 3 ilustruje průběh jednotlivých druhů stanovení nasákavostí vyrobených směsí kameniv stmelených cementem.

Obrázek 3: Ilustrativní obrázky průběhu zkoušek nasákavosti – a) nasákavost ponořením, b) nasákavost vlivem kapilarity, c) nasákavost ostřikem

1.2 Shrnutí výsledků

Výsledky pevností v tlaku poukazují na možnost využití lehkého uměle vyrobeného kameniva Liapor pro výrobu SC pevnostních tříd SC 3/4 až SC 8/10. Z výsledků je patrné, že vyrobené směsi kameniv stmelené cementem vykazují vhodné parametry nasákavosti pro navrhované systémy hospodaření s dešťovou vodou. Nasákavost těchto SC vzrůstá s objemovým zastoupením lehkého kameniva Liapor. Jako velmi přínosné se pro navrhované systémy jeví poměrně značná hodnota nasákavosti již po 5 minutách styku s vodou. Tento parametr je velmi důležitý pro okamžitý záchyt spadlé srážkové vody. Hodnoty nasákavosti vlivem ostřiku, který simuluje průběh průsaku vody konstrukčním systémem k vrstvám SC během dešťových srážek, jsou v prvních hodinách styku s vodou velmi blízké stanovené nasákavosti ponořením. Tato skutečnost podává obraz o výrazné retenční schopnosti navržených SC při simulované reálné situaci pro účinné zachycování srážkové vody v podkladních vrstvách. Jako přínosné pro navrhované systémy se dále jeví ne příliš vysoké hodnoty kapilárních nasákavostí navržených SC. Ačkoliv je tato hodnota nasákavosti běžně udávaná s jednotkou kg∙m−2, po přepočtu na hmotností procento se jedná pouze o cca 1/3 nasákavosti ponořením po 24 hodinách a po 2 hodinách pouze o 1/5 nasákavosti ponořením za stejný časový úsek. Dosaženou hodnotu kapilární nasákavosti po 24 hodinách lze pak považovat prakticky za konečnou hodnotu dosažitelné kapilární nasákavosti. Příliš vysoká hodnota kapilární nasákavosti by pro navrhované propustné systémy hospodaření s dešťovou vodou mohla být nevhodná zejména z možného hlediska nasycení SC ze spodních vrstev pomocí kapilarity, díky čemu by již došlo k vyčerpání jeho retenční schopnosti pro zadržení srážkových vod.

2. Závěr

V rámci příspěvku byly představeny možnosti výroby směsí kameniv stmelených hydraulickými pojivy vyrobené za použití lehkých kameniv Liapor. Tyto SC jsou navrženy pro využitelnost konstrukčních systémů pochozích nebo pojížděných pozemních komunikací a pro ekologické hospodaření s dešťovou vodou. Z provedeného experimentu vyplývají následující skutečnosti:

- Nasákavost lehkého kameniva Liapor značně převyšuje nasákavost přírodních kameniv

- Pro navrhované systémy je důležitá zejména nasákavost počáteční během prvních cca 10 minut

- Z lehkých kameniv Liapor je možné vyrábět SC pevnostních tříd C 3/4 až SC 8/10 určené pro podkladní vrstvy pojížděných komunikací

- Vyrobené směsi vykazují příznivé hodnoty retenční schopnosti – nasákavosti

- Nasákavost SC vzrůstá s množstvím zastoupeného lehkého kameniva Liapor

- Simulovaná nasákavost ostřikem vyrobených SC se v prvních hodinách exploatace blíží nasákavosti ponořením

- Byl prokázán výrazný rozdíl mezi nasákavostí kapilární a ponořením nebo ostřikem vody

- Byla potvrzena praktická možnost výroby podkladních vrstev pozemních komunikací SC s lehkými kamenivy Liapor pro konstrukční systémy hospodaření s dešťovou vodou

Poděkování

Příspěvek byl vytvořen v rámci řešení projektu č. MPO TRIO FV403043 „Konstrukční systémy zpevněných ploch a komunikací na bázi silikátu pro ekologické hospodaření se srážkovou vodou“.

Literatura

- Dálnice a silnice. Betonové vozovky [online]. Praha: Výzkumný ústav maltovin Praha, 2020 [cit. 2020-11-10]. Dostupné z: https://www.betonovevozovky.cz/information/dalnice-a-silnice/.

- Dreiseitl, H., Wanschura, B, Strengthening blue-green infrastructure in our cities (2016), available on line at: https://www.zu.de/lehrstuehle/soziooekonomik/assets/pdf/Ramboll_Woerlen-et-al_BGI_Final-Report_small-1.pdf, 10/2020.

- Marek Iwański, Przemysław Buczyński, Grzegorz Mazurek, Optimization of the road binder used in the base layer in the road construction, Construction and Building Materials, Volume 125, 2016, Pages 1044 1054, ISSN 0950 0618, https://doi.org/10.1016/j.conbuildmat.2016.08.112.

- ČSN EN 13 286-2 Nestmelené směsi a směsi stmelené hydraulickými pojivy – Část 2: Zkušební metody pro stanovení laboratorní srovnávací objemové hmotnosti a vlhkosti – Proctorova zkouška. Praha: ÚNMZ, 2011.

- Sajedi, F., Shafigh, P. High-Strength Lightweight Concrete Using Leca, Silica Fume, and Limestone. Arab J Sci Eng 37, 1885–1893 (2012). https://doi.org/10.1007/s13369-012-0285-3.

- ČSN EN 14 227-1 Směsi stmelené hydraulickými pojivy – Specifikace – Část 1: Směsi stmelené cementem. Praha: ÚNMZ, 2013.

- ČSN 73 6123-1 Stavba vozovek – Cementobetonové kryty – Část 1: Provádění a kontrola shody. Praha: ÚNMZ, 2014.