Betony pro rekonstrukce vodních staveb

Celá řada konstrukčních betonových prvků přehrad musí odolávat extrémnímu namáhání mrazem a abraze rychle proudící vody. V současné době probíhá nebo již proběhlo několik rekonstrukcí betonových přelivů či skluzů přehrad nebo jezů právě s požadavkem na zvýšenou odolnost proti abrazi. Z hlediska ČSN EN 206 jsou betony odolné proti abrazi stanoveny expoziční třídou XM, avšak kriteria hodnocení a metody testování jsou nedostatečné. Článek se zabývá bližším představením požadavků na vlastnosti a vývojem betonů s vysokou odolností proti abrazi a mrazu a jejích následným testováním.

Požadavky na betony pro stavbu a rekonstrukci jezů, přelivů a skluzů přehrad

Podle platných norem jsou betony určené pro stavbu nebo rekonstrukci betonových jezů, přelivů, vývarů nebo skluzů u přehrad většinou klasifikovány expoziční třídou XF3 a XM3. Tyto expoziční stupně jsou podle ČSN EN 206+A1 [5] definovány pouze minimální pevnostní třídou, minimálním množství cementu a maximálním vodním součinitelem. Ani jeden z těchto parametrů však nepodává jasný a měřitelný obraz o dostatečné odolnosti vyrobených betonů proti abrazivnímu chování kapaliny, jejího proudění, unášení pevných látek a odolnosti proti působení mrazu. Zejména odolnost proti abrazi rychle proudící vody s abrazivem či kavitaci nelze ovlivnit pouze pomocí dávky cementu a doporučeného vodního součinitele, ale je třeba se zabývat samotnou mikrostrukturou kompozitu, typem použitého kameniva, eliminací vzniku jakýchkoliv trhlin, případně úpravou povrchů konstrukce.

Odolnost proti abrazi

Abraze je klasifikována jako fyzické opotřebení povrchu v důsledku cyklicky se opakujících dynamických sil a posunů. Odolnost proti abrazi lze tedy definovat, jako schopnost odolávat opotřebení vlivem tření. Při obrušování daného povrchu dochází ke ztrátě materiálu z povrchu betonu. [1]

V konkrétním případě u betonových jezů, přelivů či skluzů, jsou tyto konstrukce namáhané zejména proudící kapalinou nesoucí sebou pevné částice, popřípadě kavitací kapaliny, která vzniká při vysokých rychlostech proudící vody. V některých případech přepadových skluzů se v povodoňových situacích uvažuje s rychlostí proudění vody až 20 m/s. Z pohledu samotné definice abraze je zřejmé, že pro dobrou odolnost je třeba zajistit dostatečnou tvrdost kompozitu, ale taktéž hladkost povrchu bez mikroporuch, které se stávají ložisky pro vznik kavitace a následné rychlé destrukce povrchů betonu. Mikroporuchy povrchu dále umožňují vnikání vody do samotného jádra kompozitu, popřípadě jeho rozrušení díky cyklickému zmrazování.

Faktory ovlivňující obrusnost betonu

Obrusnost betonu je ovlivňována celou řadu parametrů týkajících se samotné skladby směsi, ale taktéž jeho zhutněním a finálním zpracováném povrchů. Obecně lze tyto faktory rozdělit jako primární a sekundární. Mezi primární lze zařadit složení betonové směsi a mezi sekundární například použití speciálních produktů umožňujících dodatečné vytvrzení povrchu. Jako nejvýznamnější parametry lze obecně jmenovat tvrdost povrchu a pevnost spojení kameniva a cementového tmele. Tyto dva faktory se vzájemně doplňují. Pevné tvrdé a abrazi či otluku vzdorné kamenivo chrání cementový tmel za předpokladu, že je pouto mezi kamenivem a cementovým tmelem dost silné na to, aby odolalo zatížení. [2]

Vliv kameniva

U kameniva je třeba zajistit zejména jeho vysokou tvrdost a odolnost proti otlukovosti. Kamenivo tvoří základní kostru celého betonového kompozitu a jeho odolnost proti obrusu je znatelně vyšší než odolnost cementového tmelu. Pevná kameniva mají vynikající tvrdost, zároveň však mohou být značně křehká, proto je třeba používat kameniva dostatečně pevná a s dostatečně vysokou houževnatostí. Jako vhodné se jeví čediče, případně žuly či amfibolity.

Vliv cementového tmele

Má-li beton vykazovat dobrou odolnost proti abrazi, musí jeho cementový tmel vykazovat dostatečnou pevnost zajišťující kvalitní propojení s kamenivem. Pevnost cementového tmele je dána přímo jeho mikrostrukturou, která je ovlivněna použitým druhem cementu, popřípadě použitou příměsí a vodním součinitelem, potažmo použitím superplastifikačních přísad nebo v krajním případě provzdušňovací přísady.

Díky použití vhodné a dostatečně účinné superplastifikační přísady je možné silně redukovat vodní součinitel, který má přímý dopad na pevnost cementového tmele. Neúměrně vysoký vodní součinitel má za důsledek zejména negativní ovlivnění tranzitních zón, tedy pevnost zakomponování zrn kameniva do cementového tmelu.

Dostatečná pevnost cementového tmele je však často dosažená na úkor potřebné dávky cementu, popřípadě obecně pojivové báze, což může mít za důsledek vznik mikroporuch kompozitu vznikajících během hydratace, např. vysokými hydratatčními teplotami v tvrdnoucím betonu. Mikroporuchy v podobě mikrotrhlin mají za důsledek nejen snížení odolnosti proti abrazi, ale taktéž zvýšenou hodnotu nasákavosti, sníženou hodnotu vodotěsnosti betonu a díky těmto parametrům taktéž snížení mrazuvzdornosti.

Jako vhodné se proto jeví používání příměsí snižujících vývoj hydratačních teplot betonu a jeho smrštění. Aktivní příměsi se navíc podílí na hydratačním procesu za dlouhodobé tvorby CSH gelů, a tím zahušťování mikrostruktury, která se tak stává pevnější a odolnější proti abrazi. Z důvodu prostředí XF však není vhodné používat některé příměsi mající negativní dopad na zkoušku mrazuvzdornosti betonu. Mezi nejběžněji používané příměsi pro tyto typy betonů mající pozitivní dopad zejména na průběh hydratačních teplot lze zařadit mikromletý vápenec a jemně mletou vysokopecní granulovanou strusku.

Pro redukci objemových změn a následný vznik smršťovacích trhlin se dají využít tzv. protismršťovací přísady, které jsou na trhu běžně dostupné. Samozřejmě tyto přísady zvyšují cenu betonu, tudíž je pro požadované prostředí nejčastěji XM3 s tímto v kalkulaci ceny počítat.

Pro správný návrh betonů odolávajících působení abraze a mrazu u konstrukcí vodních přehrad je důležité zohlednit aspekt betonáže často masivních částí konstrukce. Je tedy důležité zabezpečit zejména bezpečný průběh hydratace za maximálních teplot v mase betonu do 50 °C a bez následného vzniku mikrotrhlin.

Pro samotné zlepšení odolnosti povrchů cementového kamene proti abrazi se používají tzv. vytvrzovací přísady, které se aplikují buď do čerstvého betonu při jeho míchání nebo jako čirý transparentní nátěr na již vyzrálý povrch betonové konstrukce.

Všechny konstrukce přicházející do styku s vodou u vodních nádrží musí v našich klimatických podmínkách odolávat prostředí mrazu. U konstrukcí vodních staveb se jedná převážně o betony XF3, pokud se nejedná o pojížděné hráze s aplikací posypových solí. V moderní technologii betonu se pro zlepšení odolnosti proti mrazu nebo proti mrazu a chemicky rozmrazujícím látkám používají tzv. provzdušňovací přísady. Vzduch v betonu však působí negativně na odolnost proti abrazi. Jako vhodné se proto na základě výsledků z praxe ukazuje výroba betonů bez dodatečného provzdušnění, ale dostatečně odolných pro prostředí XF3. Požadavek na trvanlivost vyjádřenou koeficientem mrazuvzdornosti z hodnot pevností v tahu za ohybu při průkazních zkouškách, by měl být na min. 150 zmrazovacích cyklů.

Mezi obecně platné úsudky o dobré odolnosti proti mrazuvzdornosti navíc platí stejně jako při odolnosti proti abrazi důležitost hladkých povrchů bez vzniku mikrotrhlin.

Aplikace primární a sekundární ochrany

V rámci experimentu byl sledován vliv protismršťovacích přísad na objemové změny a tím redukce vzniku tzv. smrš´tovacích trhlin v betonu při současném sledování průběhu hydratace a vývinu hydratačních teplot. Jako vliv sekundární ochrany poté bylo ověřeno použití speciálních přísad umožňujících vytvrzení povrchu betonu.

Aplikace primární ochrany

Zřejmě nejefektivnější způsobem, jak omezit proces smršťování betonu je vhodná volba vstupních surovin a použití tzv. protismšťovacích přísad (SRA). Tyto přísady fungují na principu zpomalení hydratace cementu tak, že snižují povrchové napětí vody v pórové struktuře cementové matrice. [3] [4]

Pro tento experiment byly vybrány 3 typy protismršťovacích přísad a byl zkoumán jejich vliv na chování cementového kompozitu. Použité přísady se vzájemně lišily jejich chemickou bázi, přičemž první typ přísady byl na bázi vícesytných alkoholů (C40) a další typ přísady kombinací těchto vícesytných alkoholů a povrchově aktivních látek (C60). Chemická báze třetí přísady (AD) byla ve formě syntetických glykolů. Jejich dávkování bylo 0,5 % a 2,0 % z hmotnosti cementu. Toto dávkování odpovídá mezním hranicím dle doporučeného dávkování uváděného výrobcem. Všechny betony byly vyrobeny na konzistenci sednutím kužele dle ČSN EN 12350-2 [6] v rozmezí 170 až 180 mm.

Pro stanovení vlivu SRA na vývin hydratačních teplot byly připraveny pouze cementové pasty. Cementové pasty obsahují stejný poměr zastoupení pojivové báze a chemických přísad. Jejich vodní součinitel byl volen s ohledem na zachování stejného stupně konzistence stanovené metodou rozlití pomocí střásacího stolku dle ČSN EN 1015-3. [7]

| suroviny | REF | C40_0.5 | C40_2.0 | C60_0.5 | C60_2.0 | AD_0.5 | AD_2.0 |

|---|---|---|---|---|---|---|---|

| CEM I 42,5 R [kg] | 450 | ||||||

| v/c [–] | 0,39 | 0,39 | 0,36 | 0,39 | 0,36 | 0,39 | 0,36 |

| DTK 0–4 mm [%] | 48 | ||||||

| HDK 4–8 mm [%] | 10 | ||||||

| HDK 8–16 mm [%] | 24 | ||||||

| HDK 11–22 mm [%] | 18 | ||||||

| Plast. přísada [%] | 1,0 | ||||||

| SRA [%] | 0 | 0,5 | 2,0 | 0,5 | 2,0 | 0,5 | 2,0 |

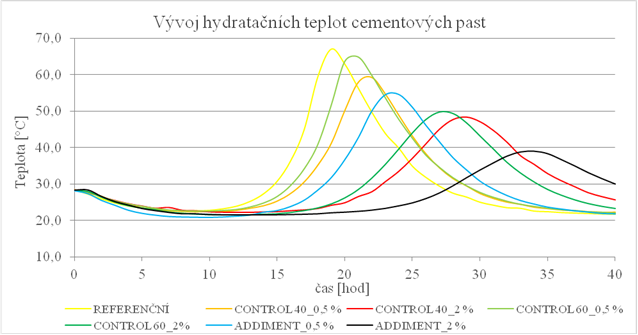

Následující graf zachycuje průběh hydratačních teplot v cementových pastách. Měření probíhalo semiadiabatickou metodou dle ČSN EN 196-9 [8] při uložení kalorimetrů do klimatizační komory s konstantními parametry okolního prostředí 20 °C a relativní vlhkostí 50 %.

Obr. 1: Průběh hydratačních teplot cementových past s SRA

Grafický průběh hydratačních teplot cementových past jednoznačně poukazuje na efekt SRA během hydratace směsi. U všech receptur je znatelné, že vyšší dávka SRA znatelně oddaluje průběh hydratace a celkově dosažená maximální teplota klesá. Tato skutečnost bude dále v rámci experimentu ověřena pomocí stanovení počátku a doby tuhnutí stejných cementových past.

Na základě průběhu hydratačních teplot cementových past lze předpokládat, že díky SRA bude silně ovlivněn samotný průběh objemových změn betonových směsí. Obecně pomalejší vývin hydratačního tepla spojený s rapidním poklesem maximální dosažené teploty směsi, má velice kladný vliv na zabránění vzniku mikrotrhlin daných hydratačním procesem. U betonových směsí tak nedochází k rychlým objemovým změnám daným migrací vlhkosti uvnitř prvku vyvolanými rychlým vývinem hydratačního tepla a povrchy takových betonových prvků nebudou tak náchylné k tvorbě mikrotrhlinek.

| Parametr | Čas [hod:min] | ||||||

|---|---|---|---|---|---|---|---|

| REF | C40_0.5 | C40_2.0 | C60_0.5 | C60_2.0 | AD_0.5 | AD_2.0 | |

| Počátek tuhnutí | 12:00 | 12:51 | 15:53 | 12:36 | 14:46 | 13:46 | 16:14 |

| Doba tuhnutí | 15:15 | 15:26 | 17:13 | 15:07 | 15:56 | 15:01 | 17:34 |

Výsledky stanovení počátku a doby tuhnutí analyzovaných cementových past s SRA prokazují výše psané závěry a tyto výsledky se přímo pojí s výsledky průběhu hydratačních teplot. Je zřejmé, že vyšší dávka SRA oddaluje počátek i konec tuhnutí cementové pasty a zároveň jsou patrné rozdíly mezi jednotlivými typy SRA. Obecně na základě obou provedených zkoušek na cementových pastách lze soudit, že jako nejúčinnější z hlediska potlačení rychlého vývinu hydratačního tepla se jeví přísada AD, která je na bázi syntetických glykolů.

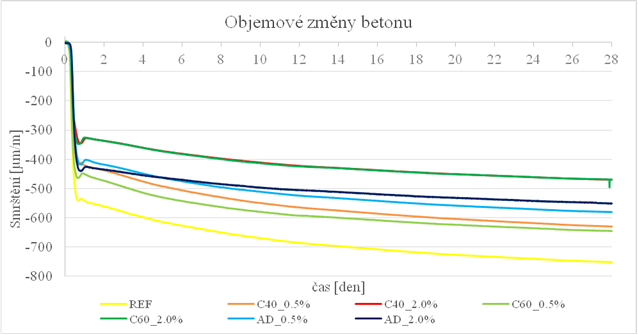

Následné grafické průběhy objemových změn vyrobených betonových směsí ukazují na reálné možnosti redukce těchto objemových změn pomocí SRA. Uložení zkušebních vzorků po celou dobu zkoušky bylo v místnosti s téměř konstantními podmínkami okolního prostředí 20 °C a relativní vlhkostí 70 %.

Obr. 2: Průběh objemových změn betonů s SRA

Z grafického průběhu objemových změn betonových směsí je patrné, že SRA mají největší pozitivní dopad zejména na počáteční smrštění do 36 hodin stáří. Poté je u nižšího procenta dávkování obdobný průběh všech betonových směsí s SRA jako směsi referenční. Jiný trend průběhu objemových změn do 28 dnů stáří vykazují všechny SRA při jejich vyšším dávkování. V tomto případě je zřejmé, že objemové změny po 36 hodinách stáří mají pozvolnější průběh oproti ostatním recepturám.

Z hlediska účinnosti v porovnání s referenčním vzorkem lze jako nejúčinnější posoudit přísadu AD v dávce 0,5 % a C40 v dávce 2,0 %. Nejvyšší kladná hodnota ovlivnění smrštění v porovnání s referenční směsí byla 37 %. Ve velké míře všechny dosažené výsledky korespondují s výsledky prováděných analýz na cementových pastách. Taktéž na základě průběhu objemových změn lze říci, že přísada AD vykazuje nejpozitivnější chování v tom ohledu, že její redukce objemových změn není výrazně závislá na jejím množstevním dávkování.

Dle předpokladu byly u referenční směsi výsledné hodnoty smrštění po 28 dnech dosti výrazné, překračující hodnotu 0,750 ‰. U takto výrazného smrštění vzniknou mikrotrhliny, které mohou mít za důsledek snížení odolnosti kompozitu proti abrazi. Vzhledem k velikosti dilatačních celků u skluzů, které jsou minimálně 8 m při tloušťkách dna až 1 m se trhliny mohou rozevřít řádově v mm. Správné použití SRA lze použít jako vhodný nástroj pro potlačení vzniku nežádoucích mikrotrhlin na povrchu betonu a díky němu tak vyrábět betony s vysokou odolnosti proti abrazi.

Funkce přísad vytvrzujících povrch betonu

Mezi portfolio některých firem zabývajících se výrobou přísad do betonu patří chemické látky způsobující dodatečně vytvrzení povrchu betonu. Aplikace těchto přísad je možná na již vytvrzený povrch nebo tzv. do živého betonu. Z hlediska chemismu se jedná o přísady obsahující látky reagující například s volným vápnem za tvorby novotvarů zahušťující pórovou mikrostrukturu kompozitu. Účinnost odolnosti většiny přísad proti abrazi je navíc umocněna obsahem látek, jako je například lithium, které reagují se složkami cementové matrice za vzniku nových sloučenin, například křemičitanu lithného Li2SiO3, který se používá jako základní složka prostředků pro vytvrzování betonových ploch.

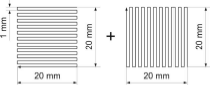

V rámci experimentu byly testovány 3 vytvrzovací přísady od různých producentů s aplikací dle technických listů. Následně byly všechny vyrobené betony testovány na odolnost proti obrusu dle ČSN 73 1324 [9] metodou podle Böhma. Z testovaných betonů byly navíc vyrobeny zkušební desky, které byly podrobeny zkoušce odolnosti proti abrazi pomocí působení vysokotlakého vodního paprsku. Povrch zkušebních těles byl otryskán zařízením složeným z CNC stolu firmy PTV, spol. s r.o. WJ 2020-2Z-1XPJ-2D s čerpadlem PTV Jets 7,5/60 (maximální průtok 7,5 l/min a příkon 60 kW) a diamantové trysky o průměru ústí 0,3 mm. Zařízení slouží k produkování kontinuálního vodního paprsku s tlakem až 400 MPa a rychlostí působícího paprsku až 900 m/s. Směšovací komora v trysce paprsku slouží k případnému přidání abraziva do proudu kapaliny. V této práci byl použit pouze klasický (čistý) vodní paprsek. V rámci zkoušky byly vzorky podrobeny působení vodního paprsku pod úhlem 90 a 45 °, jak ilustruje následující obrázek Obr. 3. Působení paprsku byla vystavena plocha vzorku o rozměru cca 20 × 20 mm, což společně s ilustrací úhlu působení zobrazuje následující Obr. 3.

Obr. 3: Schéma působení vodního paprsku na zkušební povrch a jeho trajektorie

V tomto případě bylo nastavení vysokotlakého vodního paprsku následující:

- Tlak vody před tryskou – 80 MPa

- Průměr vodní trysky – 0,33 mm

- Vzdálenost trysky od povrchu vzorku – 135 mm

- Rychlost pohybu trysky – 0,5 m/min

Vyhodnocením působení vysokotlakého vodního paprsku je stanovení průměrné hodnoty maximální hloubky rýhy vzniklé působením vodního paprsku. Toto vyhodnocení bylo provedeno pomocí naskenování povrchu vzorku celkem 40 profilů vzdálených od sebe 0,25 mm.

Následující tabulka obsahuje složení betonových. Všechny betony byly opět připraveny na konzistenci dle ČSN EN 12350-2 [6] v rozmezí 170–180 mm.

| suroviny | C25/30 | C30/37 |

|---|---|---|

| CEM I 42,5 R [kg] | – | 370 |

| CEM II/B-M 32,5 R [kg] | 320 | – |

| v/c [–] | 0,65 | 0,54 |

| DTK 0–4 mm [%] | 47 | 45 |

| HDK 4–8 mm [%] | 14 | 12 |

| HDK 8–16 mm [%] | 39 | 43 |

| Plast. přísada [%] | 0,8 | |

Následující Tabulka 4 obsahuje výsledky stanovení obrusnosti vyrobených betonů bez a po aplikaci nátěru vytvrzující přísadou. Jako vytvrzující přísady byly použity 3 typy od různých výrobců.

| suroviny | zkouška | C25/30 | C30/37 | |

|---|---|---|---|---|

| REF | ČSN 73 1324 [%] | 5 | 4 | |

| 45 ° | Hloubka rýhy [mm] | 2,96 | 2,36 | |

| 90 ° | 4,50 | 2,50 | ||

| A | ČSN 73 1324 [%] | 5 | 3 | |

| 45 ° | Hloubka rýhy [mm] | 2,80 | 1,84 | |

| 90 ° | 4,24 | 1,95 | ||

| B | ČSN 73 1324 [%] | 5 | 3 | |

| 45 ° | Hloubka rýhy [mm] | 2,58 | 1,02 | |

| 90 ° | 3,00 | 1,48 | ||

| C | ČSN 73 1324 [%] | 4 | 3 | |

| 45 ° | Hloubka rýhy [mm] | 2,84 | 1,28 | |

| 90 ° | 3,56 | 1,60 | ||

Ačkoliv výsledky zkoušky obrusnosti dle ČSN 73 1324 [9] poukazují na částečné zlepšení odolnosti proti abrazi pomocí vytvrzovacích přísad, výsledné hodnoty nejsou nijak výrazně rozdílné. Ukazuje se, že tato normová zkouška, která je brána jako referenční pro stanovení obrusnosti betonu, popřípadě jiné její modifikace využívající stejného strojního vybavení a principu, tedy obrusnosti dle Böhma, není zcela vhodná pro stanovení kvality odolnosti proti abrazi betonů určených pro prostředí proudících kapalin.

Jako alternativní zkouška bylo provedeno testování chování betonových povrchů opatřených vytvrzovací přísadou při působení vysokotlakého vodního paprsku. Tato zkouška prokazuje výrazně příznivější hodnoty ovlivnění odolnosti proti abrazi pomocí použití vytvrzovacích přísad.

Během zkoušky byl na vzorek aplikován vodní paprsek o tlaku 80 MPa bez abraziva pod úhlem 45 nebo 90 °. Jako výsledná hodnota odolnosti proti působení vysokotlakého vodního paprsku je brána finální hloubka poškození povrchů, která se nasnímá optickým mikroskopem (skenerem).

Pomocí takto reálně simulovaného působení vodního tlaku bylo prokázáno, že pomocí speciálních přísad lze velice příznivě ovlivňovat odolnost proti abrazi silně namáhaných betonů určených pro stavbu nebo rekonstrukci přepadů, skluzů a dalších konstrukcí vodních děl.

Závěr

V rámci provedených experimentů byl posouzen vliv různých typů SRA a jejich dávkování na hydratační proces cementové matrice a zejména na probíhající objemové změny betonových směsí. Výsledky jednoznačně prokazují, že SRA silně ovlivňují samotný hydratační proces, což má za následek pozitivní ovlivnění výsledných objemových změn. SRA se tak jeví jako velice účinný nástroj díky kterému je možné eliminovat možný vznik mikroporuch vyskytujících se u masivních konstrukcí, u kterých je kladen důraz na vysokou odolnost proti abrazi.

Jako sekundární opatření zvýšení odolnosti betonových konstrukcí proti abrazi byl posouzen dopad použití speciálních vytvrzovacích přísad. V rámci několika provedených zkoušek bylo prokázáno, že ačkoliv při normové zkoušce ČSN 73 1324 není vliv těchto přísad příliš znatelný, jsou-li stejné betony podrobeny působení vysokotlakého vodního paprsku, dopad použití vytvrzovacích přísad se znatelně projevuje. Pro reálné posouzení povrchů betonů proti abrazi rychle proudící vody se tato zkouška jeví jako nejvhodnější.

Díky těmto experimentům byly ověřeny možné způsoby výroby vysokohodnotných betonů pro aplikaci na betony silně namáhaných abrazí a mrazem. Provedené zkoušky rovněž poukázaly na nevhodnost některých zastaralých, ačkoliv stále platných normativních zkoušek, pro stanovení odolnosti proti obrusu.

Literatura

- SCOTT, B. D.; SAFIUDDIN, Md. Abrason Resistance of Concrete – Desing, Construction and Case Study, CONCRETE RESEARCH LETTERS, Vol. 6 (3), 2015.

- PAPENFUS, T. Applying concrete technology to abrasion, 7th International Conference on Concrete Block Paving, PAVE AFRICA, 2003.

- YOO, D. Y; BANTHIA N.; YOON, Y. S. Effectiveness of shrinkage-reducing admixture in reducing autogenous shrinkage stress of ultra-high-performance fiber-reinforced concrete, In Cement and Concrete Composites. Volume 64, 2015, Pages 27–36, ISSN 0958-9465.

- KANG, S. H; HONG, S. G.; MOON, J. Shrinkage characteristics of heat-treated ultra-high performance concrete and its mitigation using superabsorbent polymer based internal curing method, In Cement and Concrete Composites. Volume 89, 2018, Pages 130–138, ISSN 0958-9465.

- ČSN EN 206+A1 Beton: Specifikace, vlastnosti, výroba a shoda, 2018.

- ČSN EN 12350-2 Zkoušení čerstvého betonu – Část 2: Zkouška sednutím, 2009.

- ČSN EN 1015-3 Zkušební metody malt pro zdivo – Část 3: Stanovení konzistence čerstvé malty (s použitím třásacího stolku), 2000.

- ČSN EN 196-9 Metody zkoušení cementu – Část 9: Stanovení hydratačního tepla – Semiadiabatická metoda, 2010.

- ČSN 73 1324 Stanovení obrusnosti betonu, 1971.

Poděkování

Tento výsledek byl realizován za finanční podpory z prostředků státního rozpočtu v rámci projektu GA 18-25035S „Studium účinků proudících kapalin na opotřebení cementových kompozitů a následné modelování mechanické koroze“.

Many structural concrete elements of dams must withstand extreme frost stress and abrasion of fast-flowing water. At present, several reconstructions of concrete overflows, chutes of dams or weirs are underway or have already taken place with the requirement for increased resistance to abrasion. From the point of view of ČSN EN 206, abrasion-resistant concretes are determined by exposure class XM, but the evaluation criteria and testing methods are insufficient. The article deals with a closer presentation of the requirements for the properties and development of concrete with high resistance to abrasion and frost and its subsequent testing.