Analýza a optimalizace nákladů na energie ve výrobním závodu IMI Hydronic Engineering

Společnost IMI Hydronic Engineering spolupracuje na mnoha renovačních projektech po celém světě. Tentokrát se ale zaměřila na svůj vlastní výrobní závod v Německu, kde se mimo jiné vyrábějí ikonické termostatické hlavice K. Hlavním požadavkem bylo najít ideální řešení pro optimalizaci spotřeby energie a komfortu pro všechny zaměstnance.

Projekt

V rámci svého programu udržitelnosti společnost IMI Hydronic Engineering neustále zkoumá způsoby, jak snižovat svou uhlíkovou stopu a zároveň omezovat spotřebu energie. V závodě v německém Erwitte již dříve proběhly rozsáhlé investice do nových zdrojů energie v podobě instalace a využití fotovoltaických článků a větrných elektráren. Tím ale proces optimalizace nekončí. Pro další kroky je ale třeba pečlivě zanalyzovat, jak se energie distribuuje a spotřebovává. Pro zlepšení celého systému výrobního závodu bylo v pilotním programu na 1 měsíc nainstalováno optimalizované hydronické řešení a pozitivní výsledky se dostavily.

Společnost IMI Hydronic spolupracovala s firmou Enerbrain na identifikaci nejlepšího řešení pro zajištění minimální spotřeby energie a optimalizace komfortu; během měsíčního testu bylo ušetřeno cca 50 % energie a uživatelský komfort se zlepšil ze 43 % na 67 %.

Hydronická výzva

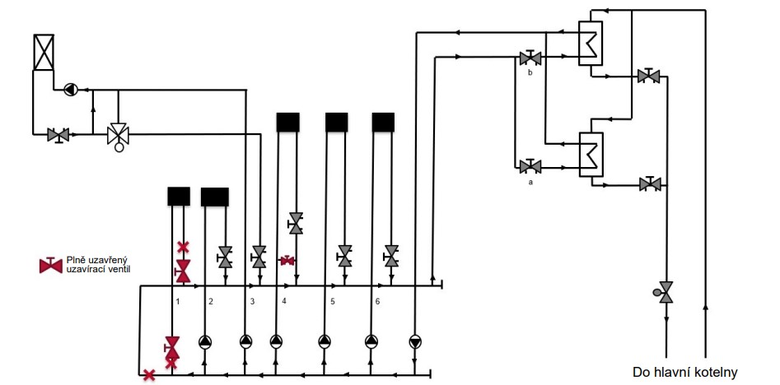

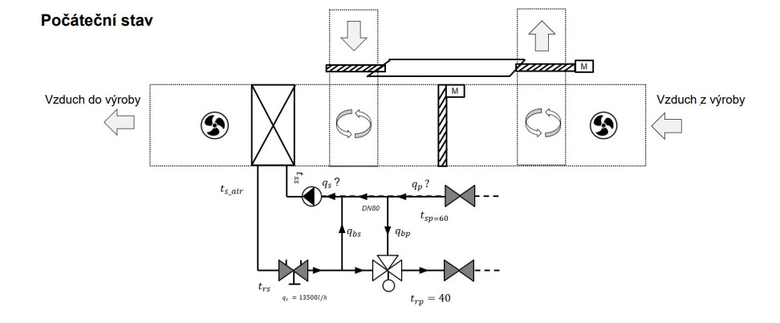

Vytápění budovy se zajišťuje v centrální kotelně, rozvod z primárního do sekundárního okruhu zajišťují dva výměníky tepla. Na terciárních okruzích je šest spotřebičů s různými profily zatížení a nároky. Primární spotřebič, vzduchotechnická jednotka (AHU), byl identifikován a izolován; představuje 600 kW a to je 80 % zátěže. Tato jednotka je také zodpovědná za vytápění a recirkulaci vzduchu v celé hale.

Tým čelil čtyřem hlavním komplikacím:

- Neznalost systému: Tým nedokázal odhadnout, kolik energie proudí a kolik se spotřebovává v rámci celé soustavy. Nelze opravit to, co není přesně známé.

- Nízká regulovatelnost průtoku: AHU a její výměníky tepla byly původně předimenzovány. Ve většině případů byl potřebný výkon tak malý, že regulační ventil byl sotva otevřený, což komplikovalo možnost přesné regulace.

- Proměnlivost zátěže: Během doby pandemie COVID se neustále měnila situace v provozu dle potřeb a nařízení, chránících zdraví všech zaměstnanců. To ale přinášelo komplikace při nastavování správných ohřívacích cyklů, protože potřeby se neustále měnily.

- Provoz systému: Změna systému a potrubí musela být provedena v krátkém časovém úseku, aby výroba nebyla na dlouhou dobu narušena.

Řešení

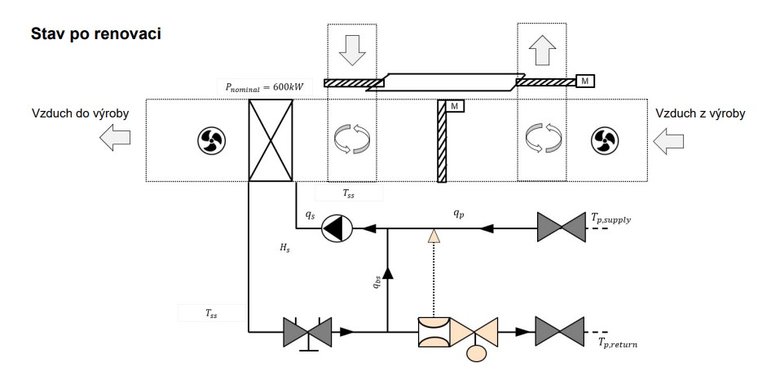

Řešení se skládalo ze dvou kritických změn systému:

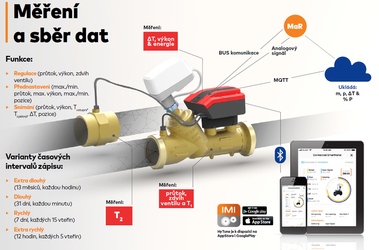

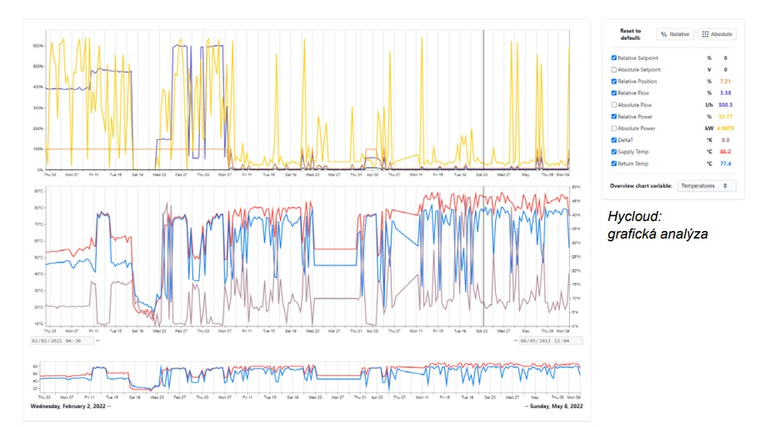

- Místo třícestného směšovacího ventilu byl nainstalován dvoucestný ventil TA-Smart DN80 s bypassem, jak je znázorněno na obrázku níže. Ventil nepřetržitě měří energii, protékající výměníkem tepla, a řídí průtok ve vstřikovacím okruhu. Údaje o průtoku, výkonu, teplotách a energii jsou každých 15 sekund přenášeny do služby HyCloud pomocí GSM brány.

Ventil TA-Smart řeší neznalost systému tím, že poskytuje nepřetržitě data, která lze použít pro změnu parametrů, a zajistit tak vynikající regulovatelnost výkonu. Krátká stavební délka ventilu také umožňuje rychlou a snadnou instalaci do stávající soustavy.

- Ve spolupráci s firmou Enerbrain byly ve výrobní hale instalovány čtyři senzory měřící relativní vlhkost, teplotu a úroveň CO2. Řídicí systém byl rovněž modernizován a zahrnuje cloudové řídicí a vizualizační řešení. Tento systém dynamicky upravuje nastavené hodnoty ventilů, ventilátorů a klapek podle měření čidel a historických dat s využitím pokročilých analytických algoritmů. Tato modernizace přispěla k vyřešení nepřehlednosti systému díky přístupu ke konsolidovaným údajům. Systém také dynamicky upravuje hodnoty nastavení na základě proměnlivého zatížení soustavy.

Realizace

Pro zajištění správného fungování navrženého řešení byly zásadní procesy montáže a samotného zprovoznění:

Instalace:

Ventil TA-Smart nahradil třícestný ventil. Třetí potrubí (zkrat třícestného ventilu) bylo uzavřeno, aby se třícestný okruh přeměnil na dvoucestný vstřikovací okruh. Pro snadnější instalaci byl zvolen ventil DN80 PN16 ve stejné dimenzi, jako má stávající potrubí. Toto bylo umožněno díky vynikající regulační schopnosti ventilu – projektovaný průtok představoval pouze 28 % jmenovitého průtoku ventilu. Ventil TA-Smart je napájen střídavým napětím 24 V a řízen signálem 0–10 V DC. Napájení a vstupní signály pohonu třícestného ventilu byly zachovány v původním stavu. Na strategických místech v hale byly umístěny bateriemi napájené snímače okolního prostředí. Modernizace řídicího systému se skládala ze 3 hlavních komponent, umístěných mezi původní ovládací panel a provozní zařízení. Kompletní instalace trvala jeden den a provedl ji tým údržby z výrobního závodu.

Uvedení do provozu:

Nastavení parametrů ventilu proběhlo pomocí aplikace HyTune bez nutnosti použití dalších zařízení. Řídicí režim byl nastaven na řízení podle průtoku, aby byla zajištěna správná charakteristika. Projektovaný průtok byl nastaven na 13 500 l/h. Byla nainstalována GSM brána pro přenos dat do služby HyCloud, protože na místě nebyla k dispozici žádná sběrnice ani interní síť.

Výsledky

Pro vyhodnocení dopadu nově instalovaného řešení byly definovány dvě fáze: první, replikující původní systém, a druhá, reflektující nové řešení. Tyto dvě fáze se vystřídaly ve dvoutýdenním cyklu:

Fáze 1: Po instalaci řešení byl TA-Smart nastaven na polohové řízení, aby replikoval chování starého třícestného ventilu, a nový řídicí systém byl vypnut.

Fáze 2: Systém TA-Smart byl nastaven do režimu řízení průtoku a algoritmy byly zapnuty.

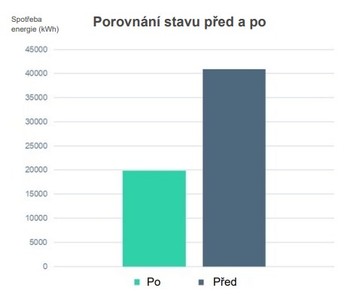

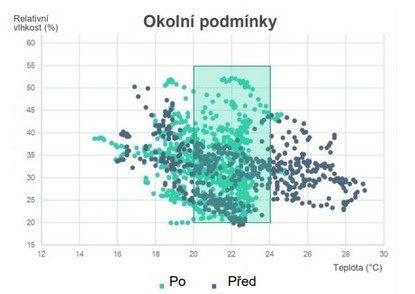

Na níže uvedeném grafu je znázorněna dosažená úspora spotřeby energie ve výši cca 50 %. V létě a v zimě je třeba počítat s menšími úsporami energie s ohledem na venkovní podmínky. Vedle úspory energie jsme během testovacího období zaznamenali zvýšení procenta času, stráveného v komfortu, ze 43 % na 67 %, což kvitovali všichni zaměstnanci.

Obr. 4: Porovnání spotřeby energie před a po zavedení opatření

Obr. 5: Podmínky okolního prostředí během pilotního projektu

Závěr:

Na tomto názorném příkladu se opět potvrzuje, že data a jejich precizní analýza jsou klíčem k optimalizaci stávajících soustav vytápění, chlazení a vzduchotechniky. Čím přesnější informace máme o celém provozu soustavy, tím spíše se můžeme zaměřit na její regulaci. Jsme připraveni podělit se o zkušenosti s projekty po celém světě, prostřednictvím odborných seminářů a školení, případně poradenstvím od návrhu projektů až po jejich realizaci na místě.

IMI Hydronic Engineering

www.imi-hydronic.com/cs

info.cz@imi-hydronic.com

Naší doménou jsou vysoce efektivní řešení pro HVAC soustavy: udržování tlaku a kvality vody; vyvažování, regulace a ovládání; termostatická regulace včetně unikátní technologie AFC® s Eclipse Inside. Produkty značek Heimeier, TA a Pneumatex šetří čas, ...