Technologie spalování pevných paliv v malých zdrojích

Během relativně krátké doby se zásadně změnily nároky na technickou úroveň malých teplovodních kotlů na pevná paliva. Důsledkem zpřísnění požadavků na emisní limity a účinnost jsou nové cesty čisté a efektivní výroby tepla z uhlí a biomasy.

Vývoj legislativních požadavků – emisní limity

Pokud se do roku 2000 u nás mohlo v malých zdrojích tepla spalovat prakticky cokoliv a v čemkoliv, s novým tisíciletím byly s přijetím nové evropské normy EN 303-5 zavedeny první limity pro emise oxidu uhelnatého (CO), organických uhlovodíků (OGC), prachu (TZL) a požadavky na minimální účinnost. Podle dosažených parametrů při počáteční zkoušce (certifikaci) byly dle této normy kotle nově zařazovány do 3 tříd, které víceméně definovaly technickou úroveň technologie spalování. Limity pro kotle nejnižší třídy 1 byly velice benevolentní a „zvládly“ je i obyčejné litinové prohořívací kotle, kterých se ještě donedávna v ČR prodávaly ročně desetitisíce, a u kterých je vnějším projevem jejich provozu z komína vycházející dým různé sytosti a intenzity. Během deseti let platnosti nové normy se výrazně změnil přístup EU k problematice ochrany ovzduší (politika boje se změnou klimatu) a vyvstala tak nutnost normu revidovat. V roce 2012 začala platit nová EN 303-5 (u nás přijata jako ČSN EN 303-5:2013) [1]. Doposud nejvyšší zavedená třída 3 se stala třídou nejnižší, která tak představuje nejnižší možné požadavky na emise a účinnost, nově byly zavedeny třída 4 a třída 5, které by měly již definovat nové pokrokové technologie.

V ČR podmínky pro uvedení nového kotle na trh definuje zákon č. 22/1997 Sb. o technických požadavcích na výrobky, podle kterého (resp. podle NV č. 163/2002 Sb. kterým se stanoví technické požadavky na vybrané stavební výrobky) musí nový výrobek při počáteční zkoušce u autorizované osoby potvrdit shodu s ČSN EN 303-5, tedy emisně a účinností splnit požadavky minimálně třídy 3. Navíc od roku 2012 musí nově prodávané kotle splnit emisní limity definované zákonem č. 201/2012 Sb. o ochraně ovzduší. Podle tohoto zákona lze od 1. 1. 2018 v ČR uvádět nově na trh pouze kotle, splňující emisní limity odpovídající třídě 4.

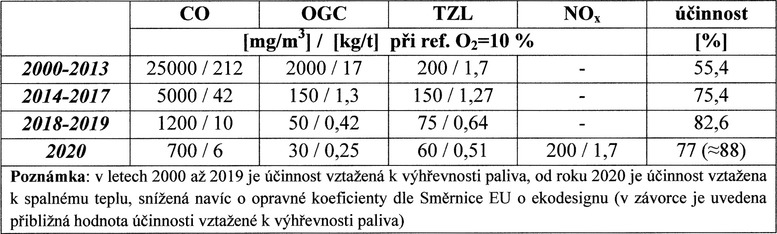

To tedy znamená, že třída 3, která ještě v roce 2011 představovala legislativně nejvyšší možnou úroveň, bude od roku 2018 nevyhovující. Do toho navíc ještě zasáhla Evropská komise, která v rámci projektu Ekodesign vydala tzv. Nařízení Komise 2015/1189, které se týká kotlů na pevná paliva do 500 kW (dále jen NK) [2]. Tento dokument zavádí pro kotle nově uváděné na trh v EU od 1. 1. 2020 emisní limity a požadavky na účinnosti, které jsou podobné požadavkům na třídu 5 dle EN 303-5 (ovšem nejsou shodné)! Tedy do pěti let nebudou vyhovovat ani moderní technologie spadající v současné době do třídy 4. Jak obrovský skok v požadavcích na spalování pevných paliv v malých zdrojích to znamená, si nejlépe ukážeme na následující tabulce, ve které je zaznamenán vývoj požadavků pro kotel na dřevo. Uvedeny jsou jednak limitní hodnoty emisí platné v daném období vyjádřené v „běžných“ mg/m3, jednak pro větší názornost v emisních faktorech, tedy v kg emisí vyprodukovaných spálením 1 kg paliva.

Tab. 1 Vývoj požadavků na mezní hodnoty emisí a účinnosti pro teplovodní kotle na spalování biomasy s ručním přikládáním paliva o výkonu 25 kW v letech 2000 až 2020

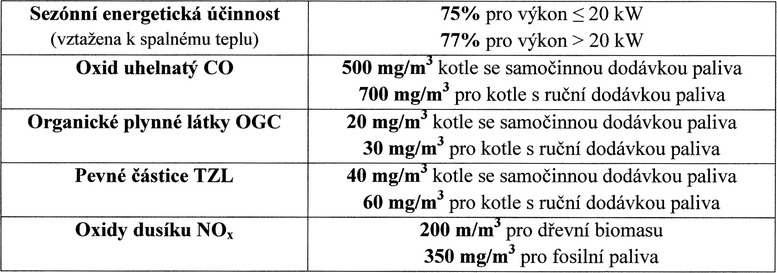

V následující tabulce jsou pak uvedeny požadavky, definované pro teplovodní kotle v NK, které vejdou v platnost pro kotle nově uváděné na trh od 1. 1. 2020.

Tab. 2 Požadavky na emise (pro O2 = 10 %) a účinnosti pro teplovodní kotle na pevná paliva o výkonu do 500 kW podle NK 2015/118, pokud jde o požadavky na ekodesign kotlů na pevná paliva

Předpoklady pro dosažení vysoké úrovně spalování

U pevných paliv je rozhodující hořlavinou z hlediska tvorby emisí i energetické „výtěžnosti“ uhlík. Pokud se jej podaří ideálně spálit na CO2, získáme maximum energie a minimum škodlivých emisí. K tomu je zapotřebí dodání dostatečného množství kyslíku (spalovacího vzduchu) a udržení hořlaviny v prostředí s vysokou teplotou. Čím méně uhlíku se váže v CO2, tím více prostoru mu dáváme pro účast na tvorbě nežádoucích CO, OGC (organicky vázaný uhlík) a TZL (uhlík vysrážený ve formě sazí) ve spalinách. V nejběžněji používaných palivech pro malé zdroje u nás (hnědé uhlí, dřevní biomasa) je uhlík vázaný především v prchavé hořlavině (uhlovodíky, dehtové páry), která se z paliva po jeho zahřátí uvolňuje a vyhořívá ve spalovacím prostoru (vnějším projevem jejího hoření je plamen). Pro ideální vyhoření je zapotřebí udržet ji v teplotách nad 500 °C. Zjednodušeně řečeno, plamen by se neměl dotknout studených (vodou chlazených) stěn kotlového tělesa. Spalovací prostor by měl být dostatečně velký s velkým množství žáruvzdorné vyzdívky.

K tomu, aby spalovací zdroj splnil vysoké požadavky na účinnost a nízké emise, je jednak nutné dosáhnout vysoké úrovně řízení spalovacího procesu, jednak je zapotřebí zkonstruovat spalovací prostor a spalinové cesty (výměník) zdroje tak, aby byl dán hořlavině dostatečný prostor a čas k dokonalému vyhoření a poté k následnému dochlazení vzniklých spalin.

Řízením spalovacího procesu je míněna skutečnost, jak dalece se daří kontrolovat přísun paliva a spalovacího vzduchu do ohniště. Tedy především řízení uvolňování prchavé hořlaviny z paliva a dodávání dostatečného množství kyslíku pro její vyhoření. Ideálem je stav, kdy se v ohništi nachází stechiometrické množství paliva i spalovacího vzduchu potřebného pro požadovaný okamžitý výkon, což je ovšem pouze teorie. Čím blíže se této teorii ale můžeme přiblížit, tím kvalitnější bude proces spalování. A samozřejmě je žádoucí co nejvíce z tohoto procesu vyloučit vliv obsluhy.

U kotlů s ručním přikládáním paliva (odhořívacích i prohořívacích) bez přísunu spalovacího vzduchu ventilátorem nelze prakticky hovořit o kontrole spalovacího procesu. Spalování probíhá více či méně živelně a je závislé na mnoha „rizikových“ faktorech, tahem komína počínaje a „kvalitou“ obsluhy konče. Pokud budou i za 5 let platit fyzikální zákony a budou alespoň minimálně dodržovány zákony světské, tato kategorie kotlů po roce 2020 z našeho trhu zmizí.

Přidá-li se odhořívacímu kotli ventilátor s elektronickou regulací přívodu spalovacího vzduchu, je splněn první předpoklad pro dosažení kvalitního spalování. Negativní vliv jednorázového přiložení velkého množství paliva lze vyřešit konstrukčně tak, že je zajištěna dostatečná těsnost přikládací komory (zamezení možnosti přisávání „falešného“ vzduchu) a spalovací vzduch je přiváděn co nejblíže k základní vrstvě paliva (žhnoucí uhlíky) na roštu. Omezí se tak postupné prohořívání celé vsádky paliva v přikládací komoře a rozfázuje se uvolňování prchavé hořlaviny. Dostatečně veliká žárobetonová dohořívací komora musí být dimenzována na kolísání intenzity hoření (délku plamene), aby bylo zajištěno, že v počáteční fázi zvýšeného uvolňování prchavé hořlaviny plamen nezasahuje až do „studeného“ výměníku kotlového tělesa a bude mu i v této fázi přivedeno dostatečné množství předehřátého spalovacího vzduchu. Tyto podmínky splňují moderní tzv. zplyňovací kotle.

Technologicky nejvyspělejší kategorii představují tzv. automatické kotle, tedy dle normativního označení – kotle se samočinnou dodávkou paliva. Vedle ventilátorem řízeného přívodu spalovacího vzduchu je do ohniště také bez vlivu obsluhy řízeně (samočinně) dávkováno palivo podle požadovaného výkonu. Je tedy splněna první polovina předpokladů pro kvalitní spalování. Neméně důležité je ovšem konstrukční řešení spalovacího prostoru a spalinových cest. A to je bohužel velký problém v současnosti vyráběných automatických kotlů.

Současná úroveň konstrukcí malých kotlů na pevná paliva

Jak jsem již uvedl výše, konstrukce malých kotlů spalujících pevná paliva by mílovými kroky měly směřovat k dosažení technické úrovně definované třídou 5 dle EN 303-5 (oproti normě však NK požaduje navíc splnění poměrně přísných limitů NOx). Základním poznávacím znakem moderní technologie by měla být poměrně robustní konstrukce s velkým množstvím žárobetonové vyzdívky ve spalovací komoře a s vícetahým provedením spalinových cest pro dostatečné ochlazení spalin a separaci prachových částic.

Kotle na spalování biomasy

Požadavků na ekodesign již v současnosti dosahují některé technologie spalování dřevní biomasy. Především speciální automatické kotle na dřevní pelety. Tedy kotle s hořáky určenými výhradně pro spalování kvalitní pelety a s kotlovými tělesy speciálně navrženými pro konkrétní typ hořáku (podle výše popsaných zásad). U kvalitních zplyňovacích kotlů na kusové dřevo nejsou ani tak problémem emise CO, OGC a TZL, ale vysoké nároky na účinnost a emise NOx. U této technologie se jedná o řešitelný problém, ovšem za předpokladu, že kotle budou určeny pro provoz pouze na jmenovitý výkon, tedy v kombinaci s akumulační nádrží.

Kotle na spalování uhlí

Co se týče spalování uhlí (především hnědého), v době psaní tohoto příspěvku existovalo na domácím trhu jen několik málo typů kotlů, který by dosahovaly objektivně parametrů třídy 5 či požadavků na ekodesign v plném rozsahu. Předpoklady dosáhnout této úrovně v reálném provozu mají pouze automatické kotle. Díky velkému podílu popelovin v palivu musí být hořáky určené pro spalování uhlí oproti peletovým hořákům poměrně robustnější a „pracují“ s větší základní vrstvou nahořelého paliva. Je proto u nich předpoklad většího uvolňování jemných popelovin (prachu) z roštu do spalin a složitější možnost regulovat přebytek vzduchu zvláště u sníženého výkonu (dle EN 303-5 to je nejméně 30 % výkonu jmenovitého). Automatické kotle spalující uhlí mají problém hlavně s emisemi TZL a dosaženou účinností, a to zejména právě při sníženém výkonu. Proto by jejich konstrukce měla být ještě robustnější ve srovnání s kotli peletovými. Bohužel realita je právě opačná.

Co se týče konstrukce a výroby automatických kotlů na spalování uhlí, v současnosti existují dvě základní koncepce. Tou první je individuální konstrukce kotlového tělesa přizpůsobeného dané technologii spalování (tedy konkrétnímu hořáku) přesně podle výše popsaných zásad. Jedná se tedy o kotlové těleso, které je speciálně zkonstruováno pro automatický kotel, lze tedy předpokládat, že ohniště (rošt + spalovací prostor) i výměník budou ušity danému hořáku tak říkajíc na míru a tato koncepce má předpoklad dosáhnout parametrů pro třídu 5 či požadovaných NK.

Bohužel rozšířenější variantou je použití litinového kotlového tělesa konstruovaného původně pro jinou technologii spalování (ruční přikládání), do kterého se integruje samostatně vyráběný hořák. Jako výměníku je použito kotlové těleso z běžného litinového prohořívacího kotle (uvnitř kotlového tělesa je pevně zabudovaný vodou chlazený rošt původně určený pro spalování koksu a černého uhlí). Z tohoto tělesa se odstraní nezavodněné dno a celé se umístí na speciální ocelový podstavec, ve kterém je již zabudovaný hořák na uhlí. Vznikne tak v podstatě ocelovo-litinový kotel. Původně popelníková komora litinového kotle je nově využita jako spalovací komora, která je v horní části ohraničena původním vodou chlazeným roštem. Problémem je fakt, že takto vzniklý spalovací prostor je malý na to, aby se do něj dala umístit adekvátní žáruvzdorná vyzdívka. Plamen vycházející z hořáku vertikálně prochází přes původní pevný rošt. V důsledku toho se velká část plamene o „studený“ rošt ochladí a dojde k přerušení spalovacího procesu. Litinové těleso bylo původně určeno pro spalování paliv s malým podílem prchavé hořlaviny (krátkoplamenná paliva - koks), má proto relativně krátké a jednoduché spalinové cesty, které nejsou schopny dostatečně odloučit prach a uchladit spaliny. U této koncepce jsou tedy porušeny základní zásady konstrukce, což znamená vyšší koncentraci CO a OGC, ale především TZL ve spalinách a samozřejmě nízkou účinnost. Bohužel výrobci je tato koncepce zákazníkům prezentována jako nejmodernější technologie spalování uhlí, což je děsivé. Ještě děsivější je ovšem fakt, že v rozporu s realitou se na našem trhu objevují kotle této koncepce, u kterých výrobce deklaruje dosažení třídy 5 či požadavků na ekodesign.

Závěr

Výše popsané požadavky na technickou úroveň malých teplovodních kotlů spalujících pevná paliva přivedly tento segment energetických zdrojů na samou hranici dosažitelného. S postupným zaváděním přísnějších emisních limitů by se tedy měly logicky objevovat na trhu stále progresivnější technologie spalování. V menším měřítku se tak opravdu děje. Bohužel běžnější praxí je, že se nemění technologie spalování, ale pouze se upravují „technologie“ ověřování a deklarování dosažených výsledků tak, aby staré technologie vyhověly novým legislativním požadavkům. Vzhledem k tomu, že moderní výrobky jsou složitější, a tedy i dražší, logicky se více prodávají levnější „upgrady“. To značně znevýhodňuje ty výrobce, kteří investují velké prostředky do nového vývoje. V této oblasti bohužel zásadním způsobem selhává kontrolní funkce státu. A to dokonce tak dalece, že minimálně 60 % kotlů prodávaných v rámci různých kotlíkových dotací (a tedy finančně státem podporovaných) nesplňuje podmínky potřebné pro udělení dotace.

Na druhou stranu díky extrémně vysoko postaveným požadavkům na nové kotle, tak jak jsou definovány NK, se v dohledné době cena nového kotle, pokud bude reálně splňovat tyto požadavky, značně přiblíží ceně nejlevnějšího rodinného automobilu. Což ponechám bez komentáře.

Literatura

- [1] ČSN EN 303-5:2013 Kotle pro ústřední vytápění – Část 5: Kotle pro ústřední vytápění na pevná paliva, s ruční a samočinnou dodávkou, o jmenovitém tepelném výkonu nejvýše 500 kW – Terminologie, požadavky, zkoušení a značení, ÚNMZ, Praha, 2013

- [2] http://eur-lex.europa.eu

Příspěvek výstižně definuje základní předpoklady pro efektivní spálení paliva v domácím topeništi. Dále názorně porovnává stupňující se legislativní požadavky na tato spalovací zařízení. Otázka je, kde je limit limitům? V souvislosti s kauzou Volkswagen je nutné zmínit také skutečnost, že parametry dosažené na zkušebně při certifikaci kotlů představují maximum možného. Reálné parametry u provozovatele jsou horší a úsilí všech by mělo směřovat k tomu, aby tento rozdíl byl co nejmenší. Kámen úhelný oblasti spalování tuhých paliv v malých zařízeních je v tom, že jsou min. čtyři parametry, které zásadně ovlivní celkový výsledek – 1) co tam dáváme (typ paliva), 2) do čeho to dáváme (typ spalovacího zařízení, 3) kdo to tam dává (kvalita obsluhy) a jak se o zařízení staráme (údržba).

Demands on the technical level of newly manufactured small boilers designed for burning solid fuels in a relatively short time fundamentally changed. The constant tightening of legislative requirements on emission limits and the effectiveness of these heat sources lead to finding new ways to be in residential boilers cleanly and efficiently produce heat from coal and biomass.