Faktory ovlivňující kvalitu recyklovaného betonového kameniva

Stavební a demoliční odpad je z velké části tvořen materiály na bázi cementu, které slouží jako surovina pro výrobu betonového recyklovaného kameniva. Článek se zabývá faktory ovlivňujícími vlastnosti recyklovaného betonového kameniva. Pro ověření propojenosti vlastností a faktorů byly testovány tři druhy a jedno přírodní kamenivo jako referenční vzorek.

Kvůli rostoucímu množství stavebního a demoličního odpadu (construction and demolition waste C&DW) je nezbytné hledat nová řešení pro uplatnění druhotných surovin, a zejména recyklovaného betonového kameniva (recycled concrete aggregates RCA) ve výstavbě. C&DW je z velké míry tvořen betonem a materiály na bázi cementu, a tato majoritní část může být využita jako surovina pro výrobu RCA. Náhrada přírodního kameniva (natural aggregates NA) pomocí RCA při výrobě betonu sníží nejen těžbu přírodních surovin, ale také množství ukládaného materiálu na skládky stavebního odpadu. Článek se zabývá faktory, které mají vliv na vlastnosti RCA. Pro ověření propojenosti vlastností a faktorů byly testovány tři druhy RCA a jedno přírodní kamenivo, které sloužilo jako referenční vzorek. Testovanými vlastnostmi byla zrnitost, obsah jemných částic, tvarový index, objemová hmotnost a nasákavost, a dále odolnost hrubého kameniva proti drcení. Výsledky prokázaly, že na vlastnosti samotného RCA má velký vliv složení drceného betonu, tzv. mateční beton (mother concrete MC). Dále bylo ověřeno, že všechny testované RCA splňují požadavky dané evropskými normami, a proto mohou být použity jako náhrada NA při výrobě nového betonu.

1. Úvod

Slovo recyklace je v posledních letech velice často skloňováno v souvislosti se stavebnictvím a znovuvyužitím stavebního a demoličního odpadu a odpadu vzniklého při výrobě surovin či výrobků v jiných průmyslových odvětvích. Využití druhotných surovin (supplementary cementitious materials), jako je například elektrárenský popílek a vysokopecní struska, dříve označovaných jako „odpad“ z elektrárenského a hutního průmyslu, je nyní běžné, a v některých případech nepostradatelné. Výše jmenované suroviny mají deklarovaný původ, jsou produkovány kontinuálně v poměrně velkém množství a pro jejich další využití jsou odebírány přímo z místa jejich vzniku, což zajišťuje jejich čistotu. Míra využití těchto druhotných surovin dosáhla takové úrovně, že jejich cena rapidně vzrostla, a v některých případech jde dokonce o nedostatek druhotných surovin na trhu. Také mikrosilika vznikající při výrobě ferosiliky našla široké uplatnění při výrobě speciálních betonů a její cena v některých lokalitách dokonce převyšuje cenu cementu.

V případě využití stavebního a demoličního odpadu (C&DW) je problém s identifikací jeho vlastností, a tedy i kvality. C&DW může být buď směsný, obsahující nejen beton, ale také velké množství cihel, plastu, dřeva, asfaltu a jiných materiálů, anebo jednosložkový, v němž převažuje jedna složka, zpravidla se jedná buď o beton nebo o keramický střep. Pokud C&DW obsahuje více než 90 % drceného betonu a materiálů na bázi cementu, je možné z něj vyrobit recyklované betonové kamenivo (RCA) a využít jej jako náhradu přírodního kameniva při výrobě betonu. Vlastnosti RCA se liší od vlastností přírodního kameniva a i v normě pro zkoušení kameniva do betonu ČSN EN 12 620 + A1 [1] a ČSN EN 206 [2] jsou uvedeny speciální limity pro RCA.

Modernizace stávajících budov a výstavba nových konstrukcí, které jsou vyšší, větší a vybaveny moderními technologiemi, je doprovázena produkcí stavebního a demoličního odpadu. Ten vzniká při úplných či částečných demolicích objektů, liniových staveb a při výrobě prefabrikovaných betonových dílců ve formě zmetků, které nedosahují požadované kvality. C&DW musí být uložen na skládkách k tomu určených, jelikož ukládání na skládky s komunálním odpadem či do volné přírody je přísně zakázáno. Kapacita skládek pro C&DW není nevyčerpatelná, a proto musíme hledat nová řešení v oblasti opětovného využití stavebních materiálů, jako je například beton. Stavebnictví v EU je odvětví s nejvyšší spotřebou přírodních zdrojů a také s největší produkcí odpadu, zhruba 900 milionů tun odpadu ročně. [3] Hlavními omezeními při recyklaci betonového stavebního odpadu jsou kontaminace jiným materiálem a často nejasný původ, který je doprovázen různorodostí zdroje. Přítomnost nečistot je způsobena nevhodnou metodou demolice. Tento faktor je možno omezit či úplně eliminovat při využití tzv. selektivní demolice, která je povinná například v Belgii. [4, 5]. Méně snadné je udržet dobrou kvalitu RCA při výrobě z C&DW shromažďovaných v recyklačních centrech z různých zdrojů.

V současnosti se pro výrobu betonu, který je z cca 70 % tvořen kamenivem, používá téměř výhradné přírodní kamenivo (NA), které by však v budoucnu mohlo být částečně nebo úplně nahrazeno RCA. Je více než pravděpodobné, že RCA nedosahuje ve všech směrech takových kvalit jako NA, ale díky rychle se vyvíjející vědecké oblasti zabývající se technologií betonu lze tyto nedostatky eliminovat přídavkem vhodných příměsí a přísad. Částečná či úplná náhrada NA pomocí RCA sebou přináší dvě velice významné výhody, a sice úsporu prostoru na skládkách stavebního odpadu a dále snížení těžby přírodního kameniva. Těžba přírodního kameniva pro výrobu betonu zatěžuje životní prostředí nejen výfukovými plyny těžebních strojů, ale také je, díky častému využívání výbušnin, velmi rušivým faktorem běžného života v dané lokalitě. Po ukončení těžby je navíc nutné provést rekultivaci lokality, což vede ke změně krajinného rázu a mnohdy i k narušení místního ekosystému.

Jak již bylo zmíněno, vlastnosti RCA jsou závislé na kvalitě, čistotě a původu stavebního a demoličního odpadu jako vstupní suroviny pro jeho výrobu. Standardně je C&DW svážen do recyklačních center z mnoha různých lokalit, a poté je tato směs drcena a tříděna do frakcí. Tímto způsobem vzniká mnohdy méně kvalitní recyklát s vyšším obsahem nečistot. Takový RCA není možno použít jako kamenivo pro výrobu betonu, protože jeho vlastnosti nejsou v souladu s podmínkami stanovenými v evropské normě ČSN EN 12 620 + A1 [1] respektive ČSN EN 206. [2] Recyklované betonové kamenivo, které je možno použít jako plnivo do betonu, musí obsahovat minimálně 90 % betonu, vykazovat objemovou hmotnost vyšší než 2 100 kg/m3 a mít deklarované vlastnostmi jako například nasákavost a obsah jemných částic. [2] Dále mohou být tato kritéria upravena národními předpisy jednotlivých států. Řešení, jak získat RCA s dobrými vlastnostmi, je recyklace in-situ nebo precizní třídění C&DW v areálu recyklačního centra. První metoda recyklace je mnohem vhodnější, protože RCA může být okamžitě použito v místě vzniku, a jsou tím sníženy nejen náklady na odvoz C&DW a dovoz přírodního kameniva, ale také produkce CO2 z výfukových plynů.

Objemová hmotnost RCA je z pravidla nižší o 10 až 15 % a jeho nasákavost vyšší o 5 až 10 % v porovnání s NA. Dále lze obecně říci, že podíl jemných částic v RCA frakce 0-4 mm je vyšší o cca. 7-12 %. Frakce kameniva s maximálním zrnem 4 mm obvykle obsahuje 20 % jemných částic (částic menších než 0,25 mm), což může být přínosné při výrobě samozhutnitelného betonu, kde je obsah jemných částic záměrně zvyšován pro zaručení vyšší viskozity bez známek segregace. Pavlů [6] ve svém výzkumu prokázala, že RCA z různých zdrojů mají různé vlastnosti, což bylo prokázáno i při provádění tohoto výzkumu. Další výzkum zaměřený na RCA od Abbas et al. [7] uvádí, že přibližně 20 % částic o velikosti frakce RCA 4,75 - 9,50 mm se skládá ze zbytků malty, a v případě hrubých frakcí je více než 50 % zrna RCA tvořeno méně než 15 % zbytkové malty.

Náplní tohoto příspěvku je popis faktorů, které ovlivňují kvalitu a vlastnosti RCA. Faktorů je však nesčetné množství, a proto jsou popsány podrobně jen faktory, které členové výzkumného týmu považují za nejdůležitější. Byly testovány tři druhy recyklovaného betonového kameniva a jedno přírodní kamenivo, vše ve frakcích 0-4 mm, 4-8 mm, 8-16 mm, a v některých případech i frakce 16-32 mm. Přírodní kamenivo sloužilo jako referenční vzorek za účelem hodnocení rozdílů mezi vlastnostmi testovaných druhů RCA a NA. Jednotlivé vzorky byly podrobeny běžně užívaným laboratorním zkouškám pro ověření vlastností kameniva pro výrobu betonu. Získané charakteristiky testovaných druhů RCA byly použity pro stanovení spojitosti a míry vlivu jednotlivých faktorů. Vliv některých faktorů není možno ověřit hned pouze na základě vlastností RCA, ale až po užití do nové betonové směsi jako částečná nebo celková náhrada přírodního kameniva

2. Faktory ovlivňující kvalitu RCA

Betonový C&DW použitelný pro výrobu RCA měl při svém vzniku určité vlastnosti závislé na složení betonu (matečního betonu), dále byl po dobu své životnosti vystaven různým vlivům okolního prostředí a po dosažení konce životnosti prošel procesem demolice. Ze všech tří zmíněných etap byly vybrány různé faktory, které dle našeho uvážení ovlivňují kvalitu a vlastnosti RCA nejvíce. Ovlivňující faktory byly rozděleny do dvou skupin. První skupina zkoumá vliv vlastností matečního betonu, čímž je myšlen beton, který má majoritní zastoupení v C&DW a je známo nebo lze dohledat jeho složení. Budeme se zabývat jeho pevnostní třídou, maximálním zrnem kameniva a obsahem přísad či příměsí. Tři vyjmenované vlastnosti budou tedy zkoumány z hlediska jejich vlivu na kvalitu RCA. Obsah nečistot, četnost zdrojů původu jednotlivých C&DW a typ bourané konstrukce, ze které pochází C&DW, spadají do druhé skupiny zkoumaných faktorů. Všech 6 zmíněných faktorů bude dále popsáno a naznačena jejich možná souvislost s vlastnostmi RCA. Z období druhé etapy, tedy životnosti, kdy byl beton vystaven okolnímu prostředí, nebyl vybrán žádný zásadní faktor, a tak vlivy některých faktorů z tohoto období budou popsány v závěru této kapitoly.

2.1 Pevnostní třída matečního betonu

Dohledání vlastností matečního betonu (MC) není vždy možné. Pokud máme tyto informace k dispozici, mohou nám napovědět něco více o budoucích vlastnostech RCA. Pevností třída MC může mít vliv na více vlastností, ale ovlivní hlavně tvarový index a odolnost hrubého kameniva proti drcení. Předpoklad pro betony s vyšší pevností je vyšší hutnost struktury, a tím pádem nižší pórovitost cementového tmele. Hutnost a vyšší pevnost cementového tmele a vyšší pevnost kontaktní zóny mezi zrny kameniva a cementovou matricí přispívá k vyšší křehkosti betonu, a tudíž i k vzniku ostrohranných zrn RCA. Tato zrna pak mohou vykazovat nevhodný tvarový index v porovnání s přírodním kamenivem. Naopak v případě betonů s nízkou pevností dochází ke drolení cementové matrice, čímž se zvyšuje podíl drobné frakce RCA. Dále může dojít k osamostatnění zrn kameniva z matečního betonu, tím dostaneme dva druhy zrn, a to zrna tvořena převážně cementovým tmelem a zrna tvořena pouze NA z matečního betonu. U těchto RCA můžeme pozorovat vyšší podíl jemných částic v drobné frakci a menší pevnost a odolnost hrubého RCA vůči drcení a mechanickému namáhání.

2.2 Maximální zrno kameniva v matečním betonu

Stejně jako v případě pevnostní třídy betonu MC je tento faktor znám jen u některých C&DW. Obecně lze říct, že cementová matrice má ve většině případů vyšší nasákavost než kamenivo používané do betonu. Pokud se jedná o beton průměrné pevnostní třídy s maximálním zrnem 4 mm respektive 8 mm, lze očekávat vyšší nasákavost cementového tmele. MC obsahující vyšší frakce kameniva mohou zlepšit nejen pevnost betonu s RCA, ale také snížit nasákavost a tendenci k drolení samotného RCA. Vliv faktoru maximálního zrna kameniva v matečním betonu je lépe viditelný až po aplikaci RCA do betonu a testování betonu s částečnou nebo úplnou náhradou NA.

2.3 Obsah příměsí a přísad v matečním betonu

Příměsi a přísady jsou přidávány za účelem zlepšení vlastností jak čerstvého, tak ztvrdlého betonu. Příměsi jsou práškové materiály přidávané za účelem snížení obsahu cementu a zachování nebo zvýšení objemu cementového tmele. Příměsi se často využívají při výrobě samozhutnitelného betonu, vysokopevnostního či eco-friendly betonu s nízkou uhlíkovou stopou. Přísady jsou převážně kapalné látky pro zlepšení vybraných vlastností. Jednou z běžně užívaných přísad je plastifikátor a provzdušňovací přísada pro zlepšení zpracovatelnosti, redukci množství záměsové vody a změny pórové struktury tak, aby ztvrdlý beton vykazoval vyšší odolnost vůči účinkům mrazu a rozmrazovacích látek. Obsah provzdušňující přísady v matečním betonu může ovlivnit nasákavost a pevnost zrn RCA.

RCA s obsahem probarveného MB (vlevo), mikroskopický snímek betonu obsahující provzdušňující přísadu (vpravo)

Obsah příměsí může ovlivnit například vzhled budoucího betonu, kde probarvená zrna RCA mohou působit neesteticky. V současné době lze tento fakt považovat za benefit, a naopak poukázat na využití RCA jako náhrady NA v betonu, a vytvořit tím image novému stavebnímu objektu. S probarveným betonem se můžeme setkat při recyklaci zmetků z prefabrikované výroby nebo probarveného pohledového betonu z konstrukcí.

2.4 Nečistoty

Za nečistoty jsou považovány všechny materiály vyjma betonu a materiálů na bázi cementu. Pokud má být RCA použito do betonu, musí obsahovat více než 90 % betonu, a tedy maximálně 10 % nečistot. Nejčastěji se setkáváme s nečistotami typu keramického střepu z cihel, stropních vložek nebo keramických střešních tašek, které nejsou pro budoucí aplikaci RCA do betonu příliš škodlivé. Další materiály jako dřevo, plast, sklo, asfalt nebo sádra již mohou znatelně zhoršit kvalitu nového betonu s RCA. Obsah humusových částic naprosto znemožňuje použití RCA do betonu, a to jednak z důvodu zabránění vytvoření pevné kontaktní zóny mezi zrnem RCA a cementovou matricí, a dále bobtnáním při styku s vodou, které může vést k narušení struktury a urychlení degradace betonu.

Směsný C&DW se zvýšeným obsahem keramického střepu (vlevo) [8]; betonový C&DW z demolice betonové mostovky (vpravo)

Při demolici se nejprve bouraná konstrukce odstrojí, a poté probíhá samotné bourání. I po odstrojení však objekty obsahují téměř vždy několik druhů stavebních materiálů, které jsou více či méně propojeny. U větších objektů je snadnější dosáhnout separaci C&DW dle druhu, a již v areálu demolice například produkovat RCA pomocí mobilní recyklační linky. U menších objektů může být také betonový C&DW dobře odseparován, ale pak je převezen do recyklačního centra, kde je smíchán s betonovým C&DW z jiného objektu, čímž dochází ke snížení kvality vstupní suroviny pro výrobu RCA. Ke znečištění betonového C&DW může dojít také při jeho nedbalém uložení v recyklačním centru, jež nemá dostatečně zpevněné plochy k uložení, například betonovými panely, které by zabránily styku betonového C&DW respektive RCA se zeminou. Do nečistot se nezapočítává ocel, jelikož ta bývá běžně odseparovávána pomocí magnetického separátoru. Přítomnost materiálů s nízkou objemovou hmotností jako je například dřevo nebo plasty o nízké objemové hmotnosti lze odseparovat proudem vody nebo vzduchu. Pokud tedy shrneme faktor nečistoty v betonovém C&DW respektive RCA, je nutné sledovat druh nečistot a jeho množství, které nesmí přesáhnout 10 %.

2.5 Četnost původu zdrojů

Četností zdrojů původu je myšlen počet zdrojů, ze kterých se RCA skládá. V nejlepším případě je RCA tvořeno čistým betonem z jednoho zdroje. Tento případ může nastat při rozsáhlé demolici betonové vozovky, drcení zmetků z prefabrikované výroby, demolicí železobetonové rámové konstrukce a jiných. U tohoto RCA je mnohem snadnější predikovat jeho budoucí vlastnosti a redukovat negativní vliv na vlastnosti nového betonu. Při demolici větších konstrukcí lze RCA využít přímo v místě vzniku, což je výhodné například při bourání liniových staveb, kdy se podrcená vozovka může přímo využít do nového betonu nebo jako podkladní vrstva pod novou vozovku. Při výrobě RCA ze zmetků z prefabrikované výroby je původ jasný, a jeho vliv na vlastnosti betonu při zpětném využití je minimální. Větší počet zdrojů betonového C&DW s sebou často přináší větší obsah nečistot a rozličné mateční betony mohou přispět k produkci nehomogenního RCA s variabilními vlastnostmi. Četnost zdrojů původu u směsného RCA má větší váhu u drobné frakce kameniva, kde může vznikat větší podíl jemných částic. Hrubé směsné RCA pak může vykazovat nižší odolnost proti drcení.

2.6 Typ bourané konstrukce

Pokud je známý typ bourané konstrukce, můžeme přibližně nastínit vlastnosti betonu, a tím napomoci k určení vlastností RCA. Při demolici liniové stavby většího rozsahu, je pravděpodobné, že charakteristika RCA bude totožná pro větší objem. Velkým nebezpečím při demolici betonového krytu vozovky je znečištění betonu zeminou, která je v mnoha případech v přímém kontaktu s betonem.

Dalším typem bourané konstrukce jsou budovy. U těch zpravidla bývá objem recyklátu menší a je tedy větší nebezpečí obsahu jiných stavebních materiálů, a to hlavně keramického střepu. U C&DW z bourání budov je třeba dbát zvýšené pečlivosti při jeho třídění přímo na staveništi, jelikož v recyklačních centrech je dotřiďování poměrně složité až nemožné. RCA může být také vyráběno z betonových prvků, které nesplňují požadavky dané výrobcem, tzv. zmetky. Tyto zmetky jsou skladovány v areálech podniků a následně odváženy do recyklačních center. V projektové dokumentaci pro výstavbu nových konstrukcí jsou požadovány různé vlastnosti betonů, a proto je faktor druhu bourané konstrukce důležitý. Na základě znalosti konstrukce, ze které C&DW pochází, lze již udělat první odhady budoucích vlastností RCA.

2.7 Ostatní možné faktory

Další faktory spojené s charakteristikou MC jsou nasákavost kameniva v MC, původ kameniva v MC, zda se jedná o lomové či těžené kamenivo nebo druh cementu. Pokud se jedná o MC například s lehkým kamenivem, výsledný RCA bude mít pravděpodobně znatelně vyšší nasákavost, nižší objemovou hmotnost, a i nižší odolnost vůči drcení. Původ kameniva pak může mít vliv na tvarový index a složení jednotlivých zrn RCA ve smyslu poměru cementového tmelu a zrn kameniva. Při drcení betonu obsahujícího těžené kamenivo s převažujícím obsahem oválných zrn bude docházet k odlupování cementové pasty a vzniku zrn skládajících se z cementového tmele nebo původního zrna kameniva užitého v MC. Druh cementu může být rozhodující v případě užití hlinitanového cementu v MC, kde v závislosti na teplově a čase dochází k takzvané konverzi, což se vyznačuje ztrátou pevnosti. [10] Z dostupné literatury nebylo zjistěno, zda je beton obsahující hlinitanový cement vhodný pro výrobu RCA. Charakter betonu může být dále modifikován během jeho života, a to vlivem karbonatace, působením chloridů z rozmrazovacích látek nebo přítomností mechů či plísní na povrchu konstrukce. Všechny tyto změny jsou závislé na lokalitě a míře údržby betonové plochy, pokud je tedy beton v přímém styku s okolním prostředím. V případě, že se jedná o beton zabudovaný v konstrukci, pak vliv okolního prostředí není brán v úvahu. Faktory vzniklé při třetí etapě, což je demolice a výroba RCA, jsou silně závislé na pracovnících provádějících demolici a jejich preciznosti při separaci jednotlivých druhů stavebních materiálů. Mezi faktory této etapy patří například druh použitého drtiče, způsob uložení RCA v recyklačním centru a stáří RCA. Během uložení může dojít k znečištění humusem při uložení na nezpevněné ploše, ale také ke karbonataci či zvětrávání vlivem povětrnostních podmínek. Pokud RCA není chráněno před deštěm, respektive sněhem, je vystaveno zmrazovacím a rozmrazovacím cyklům, což opět může vést ke změně vlastností RCA. Čerstvě vyrobené RCA může na povrchu jednotlivých zrn obsahovat částice nezhydratovaného cementu, které mohou přispět k vyšší pevnosti nového betonu. V tomto případě je pak rozhodující doba od výroby RCA, respektive podrcení C&DW, a aplikace RCA do nové betonové směsi.

3. Experimentální část

Předmětem experimentální práce byla nejen analýza vlastností třech druhů recyklovaného betonového kameniva (RCA) a srovnání jejich vlastností s vlastnostmi přírodního kameniva (NA), ale také popis spojitosti mezi ovlivňujícími faktory a vlastnostmi RCA. Přírodní kamenivo pocházelo z lomu Žabčice a Olbramovice. Dva druhy RCA byly získány z recyklačních center a třetí RCA bylo záměrně vyrobeno pro experimentální účely ze zmetků z prefabrikované výroby. I přesto, že dva druhy RCA byly z recyklačních center jednalo se o jednodruhové RCA se známým původem. Testované RCA byly nejprve pomocí sítového rozboru roztříděny do frakcí 0-4 mm, 4-5,6 mm, 5,6-8 mm, 8-11,2 mm, 11,2-16 mm a 16-32 mm, a to hlavně z důvodu přesného stanovení tvarového indexu jednotlivých zrn. Pro stanovení obsahu jemných částic byla použita frakce 04 mm. Nasákavost a stanovení objemová hmotnost zrn po vysušení v sušárně byla určena na frakcích 0-4 mm, 4-8 mm, 8-16 mm a 16-32 mm. Pro zkoušku odolnosti hrubého kameniva proti drcení byl použit vzorek o frakci daný v normě ČSN EN 1097-2. [11] Naměřené hodnoty ze všech testů budou zpracovány a vyhodnoceny v závěrečné části tohoto příspěvku. Všechny testy byly provedeny i na přírodním kamenivu, tzv. referenčním vzorku, za účelem porovnaní vlastností a stanovení rozdílů mezi recyklovaným betonovým kamenivem a přírodním kamenivem.

- RCA R1 – C&DW pro výrobu RCA R1 byl z jednoho zdroje a skládal se ze zmetků prefabrikované výroby a ztvrdlých směsí s nevhodnou recepturou. RCA obsahovalo zanedbatelný podíl nečistot, a to zejména keramické střepy. Bouraná konstrukce se nedá definovat, jelikož jde o odpad vzniklý při výrobě prefabrikovaných betonových dílců. Pevnostní třída betonu pro prefabrikovanou výrobu je cca C 40/50 a maximální použité zrno kameniva 8 mm. Některé výrobky se probarvují pomocí pigmentů, a proto RCA R1 obsahovalo různobarevná zrna. RCA R1 bylo dodáno z recyklační linky ve frakcích 0–20 mm a 16–32 mm.

- RCA R2 – C&DW pro výrobu RCA R2 byl z jednoho zdroje a skládal se ze zmetků prefabrikované výroby předpjatých stropních panelů typu SPIROLL. RCA R2 neobsahovalo žádné nečistoty, jelikož bylo drceno záměrně pro experimentální účely a skladováno v plastových barelech, čímž bylo zabráněno jakékoliv kontaminaci. Bouraná konstrukce se nedá opět definovat, jelikož jde o odpad vzniklý při výrobě předpjatých stropních panelů typu SPIROLL. Pevnostní třída betonu pro prefabrikovanou výrobu je C 45/55 a maximální použité zrno kameniva 16 mm. RCA R2 bylo dodáno ve frakcích 0–4 mm, 4–8 mm a 8–16 mm.

- RCA R3 – C&DW pro výrobu RCA R3 byl získán z demolice cementového krytu vozovky, tedy opět z jednoho zdroje. RCA R3 obsahovalo zanedbatelný podíl nečistot, a to zejména dřevo a velice malé množství zeminy. Jednalo se o liniovou stavbu. Pevnostní třída betonu pro betonové kryty vozovek tohoto typu je C 30/37 a maximální použité zrno kameniva je 22 mm. Silniční betony obsahují provzdušňující přísadu za účelem zvýšení odolnosti vůči působení CHRL. RCA R3 bylo dodáno z mobilní recyklační linky, zbudované v blízkosti staveniště, ve frakci 0–32 mm.

3.1 Popis prováděných zkoušek

3.1.1 Zrnitost kameniva

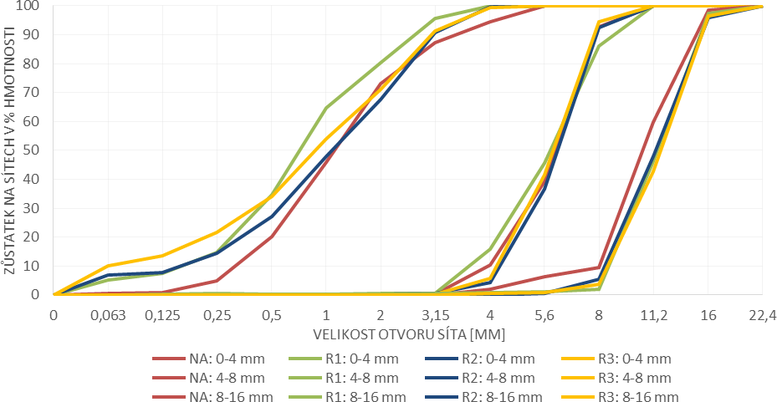

Zrnitost kameniva byla stanovena pomocí sítového rozboru dle normy ČSN EN 933-1 [12]. Testované RCA byly roztříděny na jednotlivé frakce a zaznamenány jejich jednotlivé podíly z celkového množství dodaného RCA. Finální křivka kameniva je složena z jednotlivých testování frakcí 0–4 mm, 4–8 mm, 8–16 mm. Frakce 16–32 mm byla k dispozici jen u některých RCA.

3.1.2 Tvarový index

Tvarový index byl testován dle normy ČSN EN 933-4 [13], která specifikuje kamenivo kategoriemi s označením SI. Tyto kategorie jsou uvedeny v tabulce. Testovány byly frakce 5,6–8 mm, 8–11,2 mm, 11,2–16 mm a 16–32 mm. Naměřené hodnoty byly zpracovány a zatříděny do jednotlivých kategorií.

| Tvarový index | Kategorie SI |

|---|---|

| ≤ 15 | SI15 |

| ≤ 20 | SI20 |

| ≤ 40 | SI40 |

| ≤ 55 | SI55 |

| > 55 | SIdeklarovaná |

| Bez požadavků | SInedeklarovaná |

3.1.3 Obsah jemných částic

Obsah jemných částic byl testován dle normy ČSN EN 933-1 [12], která specifikuje kamenivo kategoriemi s označením f. Tyto kategorie jsou uvedeny v& níže uvedené nbsp;tabulce . Testovaná frakce byla 0–4 mm.

| Propad sítem 0,063 mm | Kategorie f |

|---|---|

| ≤ 3 | f3 |

| ≤ 10 | f10 |

| ≤ 16 | f16 |

| ≤ 22 | f22 |

| > 22 | fdeklarovaná |

3.1.4 Nasákavost a objemová hmotnost zrn po vysušení v sušárně

Nasákavost kameniva byla testována dle normy ČSN EN 1097-6 [14]. Testované frakce byly tyto: 0–4 mm, 4–8 mm, 8–16 mm a 16–32 mm. Nedělí se do kategorií, ale často jsou uvedeny limity dle účelu použití.

3.1.5 Odolnost hrubého kameniva proti drcení

Pro testování odolnosti kameniva proti drcení je využita referenční metoda, zkouška Los Angeles dle normy ČSN EN 1097-2 [11], která specifikuje kamenivo kategoriemi s označením LA. Testovaná frakce je 10–14 mm. Naměřené hodnoty byly zpracovány a zatříděny do jednotlivých kategorií.

| Součinitel Los Angeles | Kategorie LA |

|---|---|

| ≤ 15 | LA15 |

| ≤ 20 | LA20 |

| ≤ 25 | LA25 |

| ≤ 30 | LA30 |

| ≤ 35 | LA35 |

| ≤ 40 | LA40 |

| ≤ 50 | LA50 |

| > 50 | LAdeklarovaný |

| Bez požadavku | LANR |

3.2 Výsledky a diskuse

Tato kapitola obsahuje zpracované výsledky měření a zhodnocení souvislosti mezi faktory a laboratorně ověřenými vlastnostmi.

3.2.1 Křivka zrnitosti

Beton je nehomogenní materiál a je tedy pravděpodobné, že při drcení dojde k lámání v méně pevné fázi betonu, což představuje cementový tmel. Cementový tmel se odlamuje od zrn kameniva, a tedy se dá předpokládat, že při MC s menším maximálním zrnem kameniva dojde k produkci více drobné frakce. Výsledky ze sítového rozboru však tuto teorii nepotvrdily a RCA R1 s maximálním zrnem 8 mm vykazovalo stejný obsah drobné frakce (zrna do 0,25 mm) jako RCA R2 s maximálním zrnem 16 mm. Viditelný rozdíl je až vyšší obsah frakce 0,25–1 mm, což může být ovlivněno maximálním zrnem kameniva v MC. Největší podíl drobné frakce obsahoval RCA R3 díky přítomnosti provzdušňující přísady v MC. U frakcí 4–8 mm a 8–16 mm RCA nebyly pozorovány žádné výrazné rozdíly v porovnání s NA.

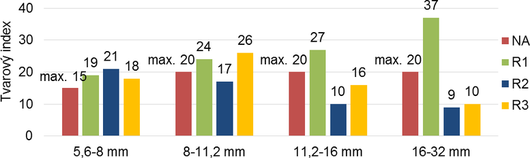

3.2.2 Tvarový index

Tvar zrna je úzce propojen jednak s pevností drceného materiálu, ale také s jeho homogenitou. Čím vyšší je pevnost drceného materiálu, tím ostřejší zrna vznikají, což může být spojeno s nevhodným tvarovým indexem vzniklých zrn. Tvarový index zrn vzorku RCA R1 je o kategorii horší téměř ve všech měřených frakcích. Tento fakt mohl být způsoben max. zrnem kameniva (8 mm) v MC vzorku RCA R1, kde lomné plochy prochází nahodile celou hmotou. Další příčinou by mohl být i způsob zpracování MC, v tomto případě šlo o vibrolisování zavlhlé směsi s nižší dávkou cementu a hlavním nositelem pevnosti je hutná kostra vytvořená kamenivem. Horší tvarový index má RCA R2 frakce 5,6-8 mm (SI40), ale naměřená hodnota je 21, což je těsně nad hranicí kategorie SI20. U RCA R2 a R3 obsahující větší maximální zrno kameniva v MC (16 mm a 22 mm) docházelo k lomu převážně v kontaktní zóně mezi zrny kameniva a cementovým tmelem. Rovnoměrné rozmístění zrn v betonu napomáhá k tvarově vhodně tvarovaných zrn s poměrem stran menší než 1:3.

| 5,6–8 mm | 8–11,2 mm | 11,2–16 mm | 16–32 mm | |||||

|---|---|---|---|---|---|---|---|---|

| NA | max. 15 | SI15 | max. 20 | SI20 | max. 20 | SI20 | max. 20 | SI20 |

| RCA R1 | 19 | SI20 | 24 | SI40 | 27 | SI40 | 37 | SI40 |

| RCA R2 | 21 | SI40 | 17 | SI20 | 10 | SI15 | 9 | SI15 |

| RCA R3 | 18 | SI20 | 26 | SI40 | 16 | SI20 | 10 | SI15 |

Dále je možno pozorovat větší sklon k tvorbě tvarově nevhodných zrn v případě menších frakcí RCA (5,6–8 mm a 8–11,2). Tvarový index frakce 11,2 mm a výše u RCA R2 a R3 je rovný nebo nižší než u NA, což může být způsobeno menší pevností drceného materiálu, tedy betonu třídy C 45/55 a C 30/37, v porovnání s přírodním kamenem.

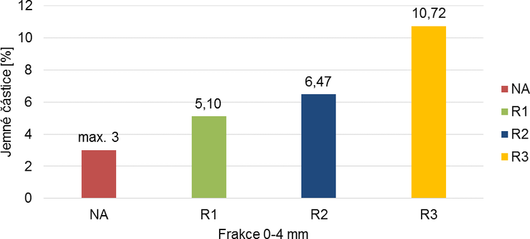

3.2.3 Obsah jemných částic

Obecně lze říct, že RCA má větší obsah jemných částic ve frakci 0-4 mm než NA, a tak čím je vyšší pevnostní třída MC, respektive pevnost cementového tmele, tím méně jemných částic tvořených cementovým prachem. Provzdušnění MC u vzorku RCA R3 má pravděpodobně negativní vliv na obsah jemných částic. Pozměněná struktura cementového tmele vlivem provzdušňující přísady má zřejmě nižší pevnost a podléhá drolení během drcení C&DW na RCA. Vzorek RCA R1 a R2 mají podobný obsah jemných částic ve frakci 0-4 mm, k čemuž mohla přispět i podobná pevnostní třída MC. V případě RCA R3, kde je pevnost nižší, je obsah jemných částic téměř dvojnásobný, ale zde tomu napomohlo výrazné provzdušnění cementového tmelu.

| Propad sítem 0,063 mm [%] | ||

|---|---|---|

| NA | max. 3 [%] | f3 |

| RCA R1 | 5,10 | f10 |

| RCA R2 | 6,47 | f10 |

| RCA R3 | 10,72 | f16 |

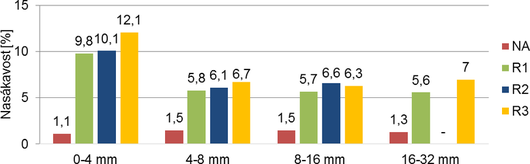

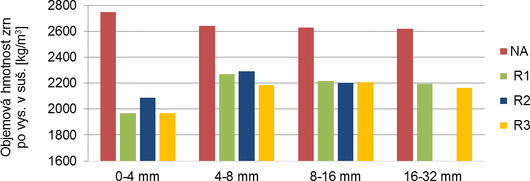

3.2.4 Nasákavost a objemová hmotnost zrn po vysušení v sušárně

Nasákavost frakce 0–4 mm všech RCA byla dle očekávání vyšší. Nasákavost vzorků RCA R1, R2 a R3 frakce 0–4 mm koresponduje s jejich obsahem jemných částic. Předpoklad, že menší maximální zrno kameniva v MC v případě vzorku RCA R1 bude mít negativní vliv na nasákavost a obsah jemných částic, se neprokázal. Odůvodněním může být vliv vyšší pevnostní třídy MC a proces zpracování MC (vibrolisování).

| 0–4 mm | 4–8 mm | 8–16 mm | 16–32 mm | |||||

|---|---|---|---|---|---|---|---|---|

| D [kg/m3] | w24 [%] | D [kg/m3] | w24 [%] | D [kg/m3] | w24 [%] | D [kg/m3] | w24 [%] | |

| NA | 2750 | 1,1 | 2640 | 1,5 | 2630 | 1,5 | 2620 | 1,3 |

| RCA R1 | 1970 | 9,8 | 2270 | 5,8 | 2220 | 5,7 | 2190 | 5,6 |

| RCA R2 | 2090 | 10,1 | 2290 | 6,1 | 2210 | 6,6 | – | – |

| RCA R3 | 1970 | 12,1 | 2190 | 6,7 | 2210 | 6,3 | 2170 | 7,0 |

Vzorek RCA R1 má nejnižší nasákavost v porovnání s ostatními RCA. Nasákavost u všech RCA vyšších frakcí než 0–4 mm je srovnatelná a žádný ze vzorků nevykazuje nadměrnou nasákavost. Vliv provzdušnění MB v případě RCA R3 je viditelný v případě frakce 0–4 mm, kde došlo k 2% (2,3%) zvýšení v porovnání s RCA R2 (R1). U vyšších frakcí rozdíl nebyl tak rapidní, pohyboval se od 0,9 do 1,4 %. Srovnatelné výsledky nasákavosti RCA frakcí 4–8 mm a vyšší naznačují, že původ MC a jeho vlastnosti nemají zásadní vliv na nasákavost. Je vhodné poznamenat, že obsah provzdušňující přísady v MC vzorku RCA R3 má za následek vyšší nasákavost i frakce 16–32 mm, která je o 1,4 % vyšší v porovnání se vzorkem RCA R1.

Objemová hmotnost zrn po vysušení v sušárně je znatelně nižší u RCA než u NA. Objemová hmotnost frakce 0-4 mm u všech RCA se pohybovala okolo 2 000 kg/m3, což je limit pro kategorii A v normě CSN EN 206 [2]. Nízká objemová hmotnost zrn po vysušení v sušičce RCA R1 frakce 0-4 mm není způsobena nadměrnou nasákavostí jemných částic, protože objemová hmotnost zrn nasycených vodou a povrchově osušených byla 2 160 kg/m3. Vysvětlením může být otevřená struktura MC vytvořená vibrolisováním. Tato struktura je pevná, ale otevřená a nezadržuje vodu. U RCA R3 se opět prokázal vliv provzdušňovací přísady, a to srážením objemové hmotnosti všech frakcí. U frakce 0-4 mm byla hmotnost zrn nasycených vodou a povrchově osušených 2 206 kg/m3, což je znatelně vyšší než u RCA R1. Objemová hmotnost zrn po vysušení v sušárně frakce 4-8 mm byla u RCA R1 a RCA R2 téměř stejná, ale RCA R3 vykazovalo objemovou hmotnost zrn po vys. v suš. o 100 kg/m3 nižší. U frakce 8-16 mm již byla objemová hmotnost zrn po vysušení v sušárně všech testovaných vzorků RCA téměř stejná. Snížení objemové hmotnosti zrn po vysušení v sušárně v případě frakce 16-32 mm bylo způsobeno pravděpodobně větším podílem cementového tmele a pórů v jednotlivých zrnech.

3.2.5 Odolnost hrubého kameniva proti drcení

Pokud má být RCA použito jako náhrada kameniva do betonu, musí disponovat odolností hrubého kameniva proti drcení menší nebo rovnou kategorii LA50 dle normy ČSN EN 206+A1 [1]. Všechny testované vzorky RCA tuto podmínku splňují.

Odolnost hrubého kameniva proti drcení u RCA R1 a R3 je viditelně horší než u RCA R2, které spadá do stejné kategorie jako NA. Snížená odolnost proti drcení vzorku RCA R1 může být spojena s velkým množstvím kontaktních zón, ve kterých dochází k rozpadu. Příčinou vyššího obsahu kontaktních zón je menší maximální zrno kameniva v MC. U vzorku RCA R3 je zhoršená odolnost proti drcení způsobena nižší pevností provzdušněného cementového tmelu a méně pevnou kontaktní zónou mezi cementovým tmelem a kamenivem.

| Hodnota | Kategorie | |

|---|---|---|

| NA | – | LA25 |

| RCA R1 | 42 | LA50 |

| RCA R2 | 24 | LA25 |

| RCA R3 | 44 | LA50 |

3.3 Shrnutí souvislostí mezi faktory a vlastnostmi RCA

V této kapitole budou postupně uvedeny všechny dříve vyjmenované faktory a jejich spojitost s vlastnostmi RCA ověřenými pomocí standardizovaných zkoušek. Obsah nečistot nemá viditelný vliv na vlastnosti samotného RCA, tento faktor se pravděpodobně projeví až při jejich aplikaci do betonu. Pokud je C&DW z více zdrojů, pak u vzniklého RCA nemůžeme předem určit jeho charakteristiku, ta může být negativně ovlivněna. Faktor, jenž specifikuje z jaké konstrukce C&DW pochází, má vliv převážně na vlastnosti RCA a při jeho aplikaci do betonu již tento faktor nehraje příliš důležitou roli. Pevnostní třída MC je velice důležitá pro určování vlastností RCA. Tento faktor má vliv na nasákavost, množství jemných částic, a především na odolnost hrubého kameniva proti drcení a objemovou hmotnost vysušeného kameniva. Čím má MC vyšší pevnost, tím je RCA více odolné proti drcení a vykazuje vyšší objemovou hmotnost. Faktor zabývající se vlivem velikosti maximálního zrna v MC má přímý dopad na tvarový index kameniva a odolnost proti drcení. Testovaný vzorek RCA R1 byl vyroben vibrolisováním ze zavlhlé směsi s nižším obsahem cementu, to vedlo k nízké odolnosti proti drcení a zhoršenému tvarovému indexu. Jiné výsledky by však mohl vykazovat MC se stejným maximálním zrnem kameniva, ale s vyšším obsahem cementu nebo aktivních příměsí. Předpoklad, že MC s menším maximálním zrnem kameniva bude mít vyšší nasákavost a podíl jemných částic byl vyvrácen. Vliv příměsí a přísad v MC byl prokázán u RCA R3. Provzdušněný beton vykazoval velké zhoršení téměř všech vlastností. C&DW pro výrobu RCA R1 obsahoval probarvený beton pigmenty, čímž byl ovlivněn vizuální vzhled RCA.

4. Závěr

Předmětem tohoto článku bylo prokázat vliv faktorů původu recyklovaného betonového kameniva (RCA) na jeho budoucí vlastnosti. V článku byly uvedeny a popsány námi vybrané faktory ovlivňující kvalitu RCA největší mírou. Testovány byly tři druhy RCA a jedno přírodní kamenivo (NA) ve frakcích 0-4 mm, 4-8 mm, 8-16 mm, a v některých případech i frakce 16-32 mm. NA sloužilo jako referenční vzorek za účelem hodnocení rozdílů mezi vlastnostmi testovaných druhů RCA a NA. Vzorky byly podrobeny zkouškám nejběžněji používaným pro specifikaci kameniva do betonu dle CSN EN 12620+A1. [1] Byla prokázána spojitost mezi námi vybranými faktory a vlastnostmi testovaných RCA. Jelikož testované vzorky byly vždy z jednoho zdroje a bez většího podílu nečistot, nebylo možno jasně stanovit vliv těchto faktorů na vlastnosti RCA. I přesto lze říci, že tyto faktory se více projeví při aplikaci RCA do betonu. Faktory spojené s matečním betonem (MC) měly znatelně větší vliv přímo na vlastnosti RCA než faktory spojené se způsobu demolice a výrobou RCA. Faktory vzniklé během životnosti konstrukce zmíněné v části 2.7 se chceme v budoucnu zabývat podrobně, jelikož míra karbonatace nebo výskyt rostlin může mít vliv na trvanlivost betonu s RCA. Všechny vlastnosti testovaných vzorků RCA splnily podmínky dané normou CSN EN 206+A1 [1] a CSN EN 206 [2], která uvádí limity pro užití RCA do betonu, a proto je možno zahájit testování vzorků po aplikaci do betonu jako částečnou nebo úplnou náhradu NA. Dalším krokem pro usnadnění užití RCA jako náhrady NA při výrobě betonu by bylo vytvoření klasifikačního systému, který by charakterizoval RCA na základě ovlivňujících faktorů. Na takovémto systému již pracujeme a zatím se jeví jako spolehlivý nástroj pro predikci vlastností RCA.

Použitá literatura

- ČSN EN 12 620+A1 Kamenivo do betonu, listopad 2008.

- ČSN EN 206 Beton.

- Eurostat, environment and energy, Generation and treatment of waste, Available in https://ec.europa.eu/eurostat/ (2010) [otevřeno 18. 5. 14].

- Screening template for Construction and Demolition Waste management in Belgium.

- Semi-selective demolition current demolition practices in Flanders.

- Pavlů, T. Zkoušení a vlastnosti recyklovaného kameniva pro použití do betonu, stavba.tzb-info.cz 10265, Czech Republic, 2013.

- Abbas, A., Fathifazl, G., Fournier, B., Isgor, O. B., Zavadil, R., Razaqpur, A. G., Foo, S. Quantification of the residual mortar content in recycled concrete aggregates by image analysis. Journal of Materials characterisation, 60 (2009) 716–728.

- Recyklace, https://www.naja.cz [otevřeno 10. 4. 16].

- CAT 330D exkavátor demolice dálnice D2 part 1. https://www.youtube.com/watch?v=beoRvhLesck [otevřeno 10. 4. 16].

- Rovnaníková, P., Bayer, P. a Vítek, L. Hlinitanový cement jako pojivo konstrukčního betonu – stav betonu z konstrukce mostu po padesáti letech, časopis Beton 3/2007

- ČSN EN 1097-2 Zkoušení mechanických a fyzikálních vlastností kameniva

- ČSN EN 933-1 Zkoušení geometrických vlastností kameniva – Část 1: Stanovení zrnitosti – Sítový rozbor, červen 2012.

- ČSN EN 933-4 Zkoušení geometrických vlastností kameniva – Část 4: Stanovení tvaru zrn – Tvarový index, listopad 2008.

- ČSN EN 1097-6 Zkoušení mechanických a fyzikálních vlastností kameniva – Část 6: Stanovení objemové hmotnosti zrn a nasákavosti, únor 2014.

- Abdel-Hay, A. S. Properties of recycled concrete aggregate under different curing conditiones. HBRC Journal (2015).

- McNeil, K., Kang, T. H.-K. Recycled concrete aggregates: A review. International Journal of Concrete Structures and Materials, Vol. 7, No. 1 (2013) 61–69.

- Shah, A., Chughtai, B. R., Ghumman, M. M., Saleh, M. S., Hanif, A. M. Mechanical properties of recycled aggregates concrete. In: Concrete Engineering, 1–35.

Due to increasing amount of construction and demolition waste (C&DW), new recycling methods and applications of secondary raw materials are searched. The biggest part of C&DW is old concrete and mortar which can be used for production of recycled concrete aggregates (RCA). To protect the nature and decrease amount of mined natural aggregates, RCA could partially or totally replace natural aggregates used for production of new concrete. This article presents the factors which have influence on the RCA properties. Properties of three different types of RCA were analysed and results compared with properties of natural aggregates. Description of connection between factors and properties of RCA are discussed. Results showed that not only origin and amount of impurities has influence on applicability of RCA as a replacement of natural aggregates for new concrete production.