Odolnost žárobetonů proti působení kyselého prostředí

Žárobetony jsou kompozitní materiály nepostradatelné v odvětvích, jako je hutnictví, výroba cementu, skla a keramiky. Tento text se zabývá popisem korozních účinků a testováním žárobetonů. Z praxe totiž vyplývají požadavky pro vyzdívku agregátů, kde je kromě teploty, materiál namáhán mechanickou a chemickou korozí. Je tedy potřeba nalézt vhodné řešení, a to jak vzhledem ke složení, tak i k ekonomičnosti těchto aplikací.

Žárobetony jsou v tepelných agregátech používány také jako vyzdívka spalinových kanálů. V některých úsecích spalinových kanálů může dojít ke kondenzaci spalin a kondenzát následně působí jako korozní činidlo na vyzdívku. Studie se zabývá jak popisem korozních účinků kyselých kondenzátů, tak metodologií jejich testování. Jednou z nejdůležitějších vlastností materiálu, které ovlivňuje chemickou odolnost vůči korozi, je jejich objemová hmotnost, potažmo pórová struktura. Experimentální část studie je zaměřena na testování žárobetonů, které jsou používány v odtahových kanálech spaloven komunálních odpadů. Žárobetony byly testovány na odolnost vůči kyselině sírové.

1. Úvod

Žárobetony jsou kompozitní materiály nepostradatelné v odvětvích, jako je hutnictví, výroba cementu, skla a keramiky. Dále je typické jejich použití v oblastech středních teplot, jsou-li požadované jiné specifické vlastnosti – chemická odolnost, typicky při vyzdívkách komínových odtahů ve spalovnách komunálního odpadu.

Nynějším trendem je nahrazování tvarových žáruvzdorných výrobků netvarovými. Jejich výhodou je především odstranění nutnosti výpalu před vlastní aplikací – k výpalu dochází až při samotném uvedení tepelného agregátu do provozu. Výhodou je bezespárá instalace, kdy se ve vyzdívce nenacházejí slabší místa. Je ovšem nutné dodržet technologický postup při uvádění agregátu do provozu, protože k získání požadovaných vlastností dochází k mnohým chemickým a mineralogickým změnám.

Z praxe vyplývají požadavky pro vyzdívku agregátů, kde je kromě teploty, materiál namáhán mechanickou a chemickou korozí. Je tedy potřeba nalézt vhodné řešení a to jak vzhledem ke složení, tak i k ekonomičnosti těchto aplikací.

2. Žárovzdorné netvarové materiály – žárobetony

Skládají se z žárovzdorných surovin o dané zrnitosti, pojiv, mikroplniv a přísad. Dodávají se v sypkém stavu a zpracovávají na místě jako vyzdívka agregátu, která se následně vysuší a vypálí.

Z těchto směsí je možné vyrobit výrobky hutné, s pórovitostí pod 45 %, nebo izolační s pórovitostí nad 45 %. [1] Netvarové žárovzdorné materiály často nahrazují tradiční vyzdívky z tvarových materiálů. Výhodou jejich použití je rychlost a metoda zhotovení monolitické vyzdívky beze spár s dobrou odolností proti náhlým změnám teplot a se zvýšenou tepelně-izolační schopností, oproti vyzdívkám z tvarových materiálů.

Výhody netvarových materiálů pro výrobu monolitických konstrukcí oproti tvarovým žárovzdorným materiálům je krátká výrobní doba, rychlejší instalace a lepší odolnost proti náhlým změnám teplot.

Naopak nevýhodou je, že důležité výrobní postupy, jako je sušení a výpal netvarových žárovzdorných materiálů, neprovádí přímo výrobce, proto kvůli chybným technologickým postupům může docházet ke znehodnocení materiálu. Spotřebitel se proto musí držet aplikačních postupů udaných výrobcem. [2]

3. Základní složky žárobetonových směsí

Suché žárobetonové směsi na výrobu žáromonolitů nebo prefabrikátů obsahují tyto základní složky:

- kamenivo – ostřivo (hlinitokřemičité, vysocehlinité, hořečnaté materiály)

- pojivo

- hydraulické (kalciumalumináty)

- chemické (kyselina fosforečná nebo fosforečnany, sol SiO2 – vazba procesem sol-gel, koloidní roztoky alkalických křemičitanů)

- mikroplniva (mikrosilika, aktivní oxidy hlinité)

- přísady (zpomalovače či urychlovače tuhnutí)

Kromě uvedených složek mohou směsi obsahovat náhodně rozptýlená anorganická kovová (ocelová) vlákna nebo keramická vlákna za účelem zvýšení tahové pevnosti a tím odolnosti proti náhlým změnám teplot žáromonolitů, případně organická vlákna za účelem snížení citlivosti žárobetonů k sušení. [3]

4. Zkoušené žárobetony

Zkoušeny byly žárobetony lišící se množstvím hlinitanového cementu. Dalším rozdílem je použití různých druhů přísad. Pro zkoušky byly také navrženy receptury i pro žárobetony s chemickou vazbou, kde byl hlinitanový cement úplně nahrazen. Byla tak posuzována celá škála druhů žárobetonů, které se praxi používají, avšak odolnost proti působení kyselin na nich nebyla dosud detailněji zkoumána.

Hydraulicky pojené žárobetony

- Žárobetony běžné (značené DC)

- Žárobetony se středním obsahem cementu (značené MC)

- Žárobetony s nízkým obsahem cementu (značené LC

Chemicky pojené žárobetony

- Žárobetony s vazbou Sol-SiO2 (značené SC)

- Žárobetony s fosfátovou vazbou (značené PC)

- Žárobetony s vodním sklem (značené HC)

Pro posuzované žárobetony byl jako kamenivo vybrán pálený kaolin, který pro aplikaci do chemicky agresivního prostředí vykazoval nejlepší výsledky ze zkoušek kyselinovzdornosti. Jako mikroplnivo byl u zkoušených žárobetonů použit jemně mletý šamot, mikrosilika a reaktivní oxid hlinitý. U hydraulicky pojených receptur byl použit hlinitanový cement SECAR 71 s deklarovaným obsahem Al2O3 71 %. U žárobetonů pojených vazbou Sol-SiO2 gel bylo použito tekutého 40% roztoku koloidního oxidu křemičitého. Žárobetony s fosfátovou vazbou byly pojeny roztokem fosforečnanu hlinitého. Žárobetony s vazbou na bázi vodního skla byly pojeny roztokem vodního skla s 36 % sušiny.

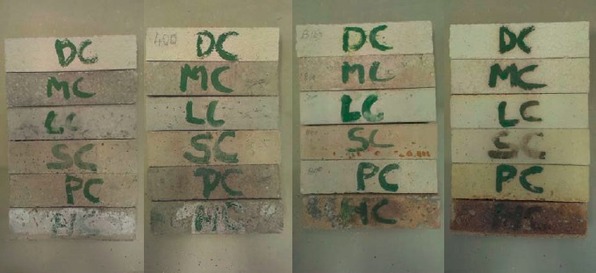

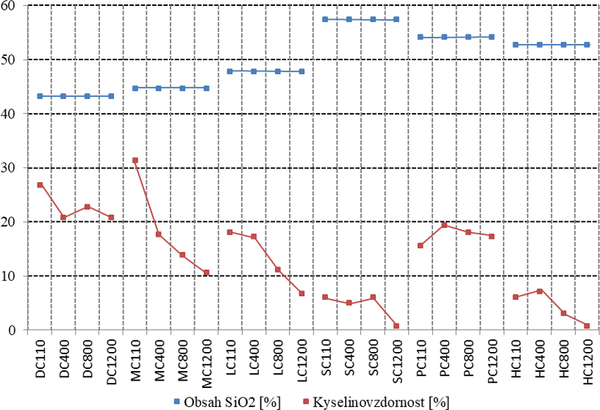

Před výpalem byla zkušební tělesa změřena a zvážena ve vysušeném stavu. Jedna záměs byla zkoušena ve vysušeném stavu (+110 °C). Zbylé tři záměsi byly vypáleny na 400, 800 a 1200 °C, jak je patrné z obr. č. 1.

5. Stanovení odolnosti proti kyselině sírové

Zkouška byla provedena dle ČSN EN 993-16: Zkušební metody pro žáruvzdorné výrobky tvarové hutné – Část 16: Stanovení odolnosti proti kyselině sírové.

| Typ žárobetonové směsi | [%] | Typ žárobetonové směsi | [%] |

|---|---|---|---|

| DC110 | 26,75 | SC110 | 6,06 |

| DC400 | 20,80 | SC400 | 5,05 |

| DC800 | 22,80 | SC800 | 6,13 |

| DC1200 | 20,80 | SC1200 | 0,80 |

| MC110 | 31,44 | PC110 | 15,68 |

| MC400 | 17,73 | PC400 | 19,43 |

| MC800 | 13,97 | PC800 | 18,06 |

| MC1200 | 10,62 | PC1200 | 17,25 |

| LC110 | 18,08 | HC110 | 6,09 |

| LC400 | 17,27 | HC400 | 7,19 |

| LC800 | 11,22 | HC800 | 3,07 |

| LC1200 | 6,78 | HC1200 | 0,80 |

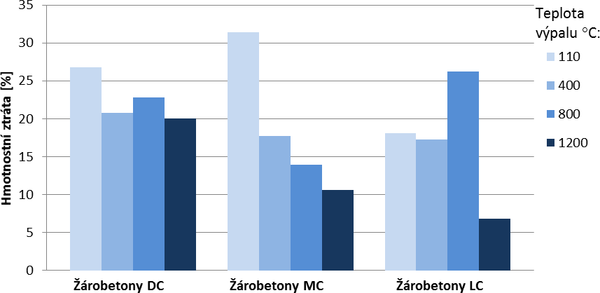

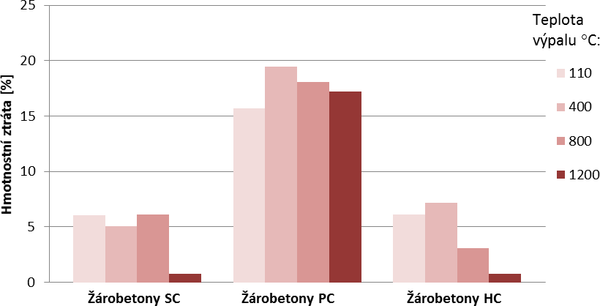

Předepsaným způsobem rozmělněný vzorek, se vystaví účinku vroucí 70% (hmotnostně) kyseliny sírové po dobu šesti hodin; zjistí se úbytek jeho hmotnosti a vyjádří se v procentech původní hmotnosti vysušeného vzorku. Vyhodnocení výsledků – úbytek vzorku L vyjádřený v poměru k původní hmotnosti. [4]

Kyselinovzdornost u hydraulicky pojených žárobetonů je nízká. Její zvýšení ovlivňuje teplota výpalu žárobetonu, ale hlavně snížení obsahu cementu, který je pro svoji alkalitu (CaO) málo odolný kyselinám.

Vhodně zvolená chemická vazba má pozitivní vliv pro odolnost proti kyselinám. Jak je patrné z grafu příznivých hodnot lze dosáhnout i bez výpalu. Žárobetony SC a HC vykazují dobré výsledky díky vyššímu obsahu SiO2 které odolnost vůči kyselinám zvyšuje.

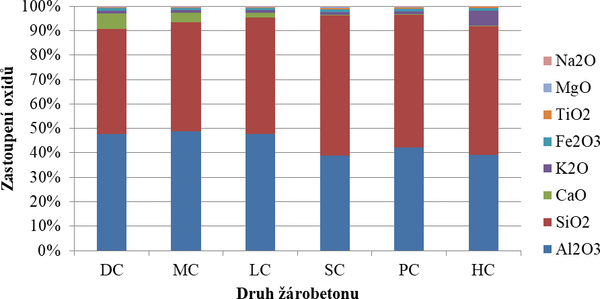

6. Vliv chemického složení na kyselinovzdornost

Chemické složení žárobetonů před výpalem bylo stanoveno výpočtem. Podkladem pro tento výpočet byly katalogové listy dodavatelů materiálů a jednotlivé navržené receptury žárobetonů. Poměr nejvíce zastoupených oxidů (Al2O3 a SiO2) je u hydraulicky pojených žárobetonů vyrovnaný, u chemicky pojených je pak převažujícím oxidem SiO2.

| Název | Al2O3 | SiO2 | CaO | K2O | Fe2O3 | TiO2 | MgO | Na2O |

|---|---|---|---|---|---|---|---|---|

| DC | 47,56 | 43,27 | 6,13 | 1,28 | 0,94 | 0,37 | 0,33 | 0,13 |

| MC | 48,81 | 44,62 | 3,79 | 1,15 | 0,87 | 0,33 | 0,28 | 0,14 |

| LC | 47,67 | 47,81 | 1,73 | 1,13 | 0,91 | 0,37 | 0,25 | 0,13 |

| SC | 38,82 | 57,39 | 0,24 | 1,18 | 1,06 | 0,55 | 0,60 | 0,16 |

| PC | 42,27 | 54,12 | 0,25 | 1,30 | 1,14 | 0,56 | 0,27 | 0,09 |

| HC | 39,22 | 52,71 | 0,24 | 5,91 | 1,06 | 0,53 | 0,25 | 0,08 |

Z uvedených závislostí vyplývá, že obsah SiO2, jakožto kyselého oxidu, u hydraulicky pojených žárobetonů kyselinovzdornost zvyšuje. V chemicky pojených žárobetonech má obsah SiO2 pozitivní vliv u receptur SC a HC. Směs PC však tento trend nevykázala.

7. Závěr

Kyselinovzdornost u hydraulicky pojených žárobetonů je nízká. Její zvýšení ovlivňuje teplota výpalu žárobetonu, ale hlavně snížení obsahu cementu, který je pro svoji alkalitu málo odolný kyselinám. Pozitivní vliv u hydraulicky pojených žárobetonů tak mělo snižování obsahu cementu a vnášení mikroplniv do pojivé složky. Mikropórovitá struktura je tak výhodná při styku vyzdívky s korozním prostředím.

Zvolení chemická vazby má pozitivní vliv pro odolnost proti kyselinám. Neuspokojivý výsledek vykazoval žárobeton PC, v praxi však vzniklé rozpustné fosforečné soli mají při vysoušení tendenci migrovat k povrchu vyzdívky. Zde mohou uzavírat povrchové póry, což v mnohých provozních podmínkách zabraňuje vnikání škodlivých složek hlouběji do struktury. Zde však bylo zkoušeno podrcené těleso.

Pro stanovení kyselinovzdornosti netvarových žárobetonů nejsou konkrétní normové zkoušky, použitá metodika z normy ČSN platí pro hutné žárobetonové výrobky tvarové. Podle zatřízení dle ČSN ISO 10080 lze jako kyselinovzdorné žárobetony považovat:

- skupina – SC 1200, HC 1200

- skupina – HC 800

- skupina – LC 1200, SC 1200, 400, 800 a HC 110

Odolnost žárobetonů proti působení kyselého prostředí není prozatím příliš prozkoumána, z výsledků tedy doporučuji v rizikových aplikacích, kde hrozí koroze kyselým prostředím, chemicky vázané žárobetony. Nejvhodnější recepturou je žárobeton pojen vodním sklem – receptura HC. Tento žárobeton je kyselinovzdorný již po vysušení a vykazuje dobré i další sledované vlastnosti.

Pro prostředí, kde působí kyseliny, nejsou vhodné žárobetony pojené hydraulickou vazbou. Tyto žárobetony však vykazují vysoké mechanické pevnosti. Jak je tedy z výsledků patrné, kyselinovzdornost je závislá na chemickém složení, výhodou je vyšší obsah kyselých oxidů.

Poděkování

Příspěvek byl vytvořen v rámci řešení projektu č. LO1408 „AdMaS UP – Pokročilé stavební materiály, konstrukce a technologie“ podporovaného Ministerstvem školství, mládeže a tělovýchovy v rámci účelové podpory programu „Národní program udržitelnosti I“.

Reference

- STAROŇ, Jozef a František TOMŠŮ. Žiaruvzdorné materiály: Výroba, vlastnosti a použitie. Bratislava: Alfa, 1992, 399 s. ISBN 80-050-1023-0.

- JERSÁK, Vladislav. Zkoumání mechanických vlastností žárobetonů s ohledem na jejich použití pro keramické kotevní prvky. Brno, 2007. Diplomová práce. Vysoké učení technické v Brně, Fakulta stavební.

- LANG, Karel. Žárovzdorné materiály. Vyd. 1. Praha: ČSVTS – Silikátová společnost České republiky, 2010, 128 s. ISBN 978-80-02-02244-2.

- ČSN EN 993-16. Zkušební metody pro žárovzdorné výrobky tvarové hutné – Část 16: Stanovení odolnosti proti kyselině sírové. Plzeň: Český normalizační institut, 1996.

There are applications of refractory concretes for places where these are exposed to corrosive environments. This text deals with both description the corrosive effects and methodology of their testing. One of the most important properties of materials, affecting the chemical corrosion resistance, is their density. The second part of this text is focused on testing the refractory concretes which are currently used for applications. The aggregates were tested for the resistance to sulfuric acid.