Návrh vhodné technologie na čištění, úpravu a recyklaci vod pomocí poloprovozního testování

Průmyslové odpadní vody se ve srovnání s komunálními odpadními vodami vyznačují velkou rozmanitostí ve svém složení, kvalita odpadních vod z jednoho zdroje je také často značně proměnlivá podle probíhajících výrobních procesů a výkyvy množství mohou být výraznější než u komunálních odpadních vod. Vhodný technologický návrh čištění průmyslových odpadních vod či jejich znovuvyužití je tedy náročnější než u komunálních odpadních vod, které mají obvykle velmi podobné složení, a rozsah návrhových parametrů pro čištění průmyslových odpadních vod je tedy širší. Pro účely vhodného návrhu technologie je žádoucí ověřit zvolenou technologii v rámci poloprovozního testování.

1. Úvod

Trend posledního desetiletí je výrazně spojen s extrémními obdobími sucha. Logickým důsledkem těchto období je nedostatek vody pro zásobování obyvatel pitnou vodou. Tato skutečnost způsobuje nejen zvýšený zájem o efektivnějším využívání pitné vody, ale také tlak na velké průmyslové podniky, které potřebují velké množství vody. Bez pitné a technologické vody často nemohou průmyslové podniky zajistit adekvátní provoz. Tyto společnosti proto hledají „nové“ vodní zdroje. Jedním z těchto základních zdrojů vody je znovuvyužití vyčištěné odpadní vody, která je v současné době považována za odpad, nikoli za potenciální zdroj. Díky moderním technologiím 21. století, jako je membránová filtrace, AOP (advanced oxidation processes – pokročilé oxidační procesy) a sorpce na granulovaném aktivním uhlí lze odpadní vodu čistit a upravovat na velmi vysokou kvalitu.

Velmi výhodou je technologie MBR (membránový bioreaktor). Ta kombinuje biologické čištění odpadních vod s membránovou separací. První výhodou technologie MBR je menší zastavěný prostor oproti konvenčnímu biologickému čištění se separací v sekundárních usazovacích nádržích. Další výhodou je vysoce kvalitní odpadní voda zbavená všech suspendovaných látek a většiny mikrobiologického znečištění, kterou lze využít jako zdroj užitkové/technické vody v areálu zákazníka a kde požadavky na kvalitu vody umožňují ušetřit případnou spotřebu pitné/surové vody. V dalším textu budou popsány vybrané poloprovozní jednotky pro testování technologií úpravy a čištění vod.

Poloprovozní jednotka MBR

Odpadní voda na poloprovozní jednotku MBR je čerpána přes česle s 2mm vrtanými otvory do kulaté nerezové zásobní nádrže. V zásobní nádrži je měřena hladina a také pH. Ze zásobní nádrže byla voda čerpána vřetenovým čerpadlem do aktivace. Čerpané množství je měřeno indukčním průtokoměrem a chod čerpadla je regulován pomocí frekvenčního měniče tak, aby bylo možné simulovat denní nerovnoměrnosti nátoku. Aktivační nádrž je osazena měřením kyslíku, hladiny a jemnobublinnou aerací. Aktivace je provozována jako směšovací s časovým střídáním fází nitrifikace a denitrifikace. Z aktivační nádrže je aktivační směs přečerpávána do membránové komory. Membránová komora je vystrojena měřením hladiny a měřením koncentrace kalu. Z membránové komory byl odsáván přebytečný kal dle signálu od sondy měřící koncentraci nerozpuštěné látky. Permeát je odsáván vřetenovým čerpadlem, potrubí permeátu je osazeno měřením průtoku, tlaku a pH. Do potrubí permeátu lze dávkovat chemikálie pro čištění membrán. Permeát je jímán do další nádrže, která slouží jako zásobník pro zpětné proplachy a chemické zpětné proplachy. Řídicí systém obsahuje veškeré algoritmy týkající se mechanického předčištění, biologického čištění a filtrace. Záznamy dat umožňují vyhodnocovat veškeré hodnoty z čidel a strojů. Celá poloprovozní jednotka je umístěn do montované lehké skladové haly (v zásadě stanu) o rozměrech 4×10 metrů.

Na Obr. 1a je znázorněno umístění při poloprovozním ověřování intenzifikace ČOV. Na Obr. 1b je pak jednotka rozšířena o flokulační nádrže a lamelový separátor při ověřování vhodnosti technologie pro rekonstrukci ČOV.

Poloprovozní jednotka AMAYA

Poloprovozní jednotkou je AMAYA 5.2 NEW GENERATION (Qmax 5 m3/h, flux 200 LMH). V jednotce je umístěný jeden keramický membránový element s povrchem membrány 25 m2, nominální velikostí póru 0,1 µm, průměrem kanálku 2,5 mm a s počtem kanálků 2000.

Celý systém pracuje na principu přímé filtrace (dead end filtration). Před a za mikrofiltrační jednotkou jsou umístěna tlaková čidla, která zaznamenávají nárůst transmembránového tlaku (TMP) a monitorují zanášení membrány vzniklou suspenzí. Pokud TMP nastoupá na hodnotu nastavenou hodnotu je provedeno fyzikální praní. Fyzikální praní (backwash BW) se provádí upravenou vodou v časovém intervalu 1,5–20 hodin, v závislosti na kvalitě surové vody. Fyzikální praní probíhá nejprve filtrovanou vodou z akumulace permeátu o tlaku 500–600 kPa, následuje praní vzduchem o tlaku 200 kPa. Díky využití vysokého tlaku při zpětném praní je doba potřebná pro proplach velmi krátká (10–15 s) s vysokou účinností odstranění depozitů (výrazné snížení TMP). Potřebné množství vody pro fyzikální praní (100 l) je odebíráno pomocí čerpadla na BW ze zásobníku upravené vody (nádrž na permeát). Zdrojem tlakového vzduchu pro provedení fyzikálního praní je vzduchový kompresor.

V daných časových intervalech je aplikováno i chemické praní (chemical enhanced backwash CEB), a to kyselé nebo oxidační. Kyselé praní (ACID CEB) se provádí 37% kyselinou sírovou. Oxidační praní (OXID CEB) se provádí nejčastěji dávkováním chlornanu sodného nebo směsí chlornanu sodného s hydroxidem sodným z důvodu zvýšení hodnoty pH. Chemické praní membrány trvá přibližně 15 minut, poté následuje standardní fyzikální praní. Četnost chemických CEBů a spotřeba těchto chemikálií na jedno praní je v závislosti na typu aplikace a charakteru upravované vody různá. Fyzikální i chemické praní probíhá automaticky s možností změny četností a dalších nastavitelných parametrů. Kromě chemického praní prováděného několikrát do týdne, je zapotřebí provádět také tzv. CIP (clean in place).

Za čerpadlem surové vody jsou umístěny filtry hrubých nečistot, které odstraňují částice o velikosti ≥ 300 µm a chrání membránu před mechanickým poškozením. Za filtry probíhá dávkování koagulačního činidla a nadávkovaná voda přechází do trubkového flokulátoru, ve kterém dochází k vytvoření potřebné suspenze, jež se následně separuje na keramické membráně. Z keramické membrány je upravená voda dopravována do akumulace permeátu, která zároveň slouží jako zásoba vody pro fyzikální a chemické praní.

2. Poloprovozní ověření pro intenzifikaci komunální ČOV

Membránový bioreaktor byl testován v rámci hledání řešení pro ČOV s omezenými prostorovými možnostmi pro případné zvětšení DN a jednalo se o předprojektovou fázi přípravy. Následně se bude vlastník rozhodovat, zda technologii membránové filtrace zvolí. Pokud ano, tak výsledky poloprovozních zkoušek jasně ukazují, jak technologii MBR naprojektovat.

Poloprovozní ověření mělo za úkol porovnat dva typy deskových filtračních membrán, keramickou a polymerní, výsledek je poměrně jednoznačný pro využití polymerních membrán. Dalším cílem poloprovozního ověření bylo validování, případně úprava, první ideové rozvahy intenzifikace stávající komunální ČOV. Zde se podařilo také splnit účel poloprovozu, na základě naměřených a ověřených hodnot bylo možné snížit původně navrženou membránovou plochu o 25 %, což představuje nezanedbatelnou úsporu v investičních nákladech (jedná se o částku výrazně vyšší než 10 mil. Kč), ale i v nákladech na provoz a údržbu (jedná se o úspory ve výši statisíců korun rok).

Návrh poloprovozní jednotky vycházel z provedeného předběžného technologického návrhu intenzifikace ČOV. Poloprovozní jednotka byla provozována s koncentrací kalu a jeho zatížením odpovídajícím předběžnému technologickému návrhu intenzifikované ČOV.

V konzervativně pojatém návrhu „od stolu“ bylo uvažováno s návrhovým net flux 7,2 LMH, čehož bylo dosaženo vybudováním 4 membránových komor s celkovou instalovaná plochou 23 040 m2.

Během testu s polymerní membránou se podařilo udržet stabilní hodnotu net flux 13 LMH, což je velice dobrý výsledek, který až předčil očekávání, návrhový net flux v hodnotách vyšších než 10 LMH je již z našeho pohledu vnímán jako progresivní návrhová hodnota. Jednotka byla také trvale provozován s vysokou hodnotou gross flux 22 LMH, což je výhodné z hlediska optimalizace provozních nákladů reálné ČOV, čím vyšší je gross flux, tím kratší je doba potřebná pro filtraci daného objemu a tím pádem jsou kratší doby chodu strojů potřebných pro filtraci. Umožní to také lepší způsob řízení filtrace, který nadále přispěje k úspoře provozních nákladů. Celkově tak lze konstatovat, že výkon polymerní membrány předčil předpoklady vyslovené před začátkem testování.

3. Ověření aplikovatelnosti a provozní udržitelnosti MBR při čištění průmyslových odpadních vod

Základním zadáním bylo ověřit aplikovatelnost a provozní udržitelnost technologie MBR pro specifické odpadní vody z provozu farmaceutického podniku. Pro poloprovozní ověření byla zvolena keramická membrána. Důvodem byla větší mechanická a chemická odolnost, která přináší možnost agresivnějších fyzikálních i chemických metod čištění v případě blokace membrány.

Návrh poloprovozní jednotky vycházel z technického a cenového návrhu intenzifikace ČOV, které na základě historických dat kalkulovalo zatížení 22 000 EO dle BSK5 (1 320 kg BSK5/den) a Qd = 500 m3/den. Toto bylo kalkulováno jako maximální kapacita ČOV ve stávajících nádržích.

Z hlediska analýz odtoku lze provoz jednotky hodnotit jako velmi dobrý. Veškeré sledované parametry byly bezpečně v limitech povolení pro vypouštění přečištěných odpadních vod.

Vzhledem ke kvalitě vstupní průmyslové odpadní vody, která má značně nestandardní složení, se ukázal provoz oproti komunálním MBR jako náročnější. Především se to projevilo v nižším použitém gross flux i net flux. Zároveň pro chemické čištění membrán bylo nutné použít značně agresivní přístup, byly použity vysoké koncentrace aktivního chlóru a pH nad 12.

S ohledem na kvalitu odpadní vody, bylo stabilní nebo mírně klesající permeability dosaženo pouze při gross flux 22 LMH a menším. Z této hodnoty je v zásadě odvozený i maximální net flux 17 LMH. Jedná se ale o maximální možný net flux, kdy je filtrace v provozu nepřetržitě. Toho nelze v případě reálně MBR dosáhnout, např. z důvodů CEB. Je tak nutné reálný MBR navrhnout s nižším hydraulickým zatížením, aby byla vytvořena určitá rezerva pro plánované i neplánované odstávky. Z tohoto důvodu je intenzifikace ČOV počítána pro net flux 13 LMH a navrhovaná membránová plocha činí 4 200 m2. V tomto případě poloprovozní testování určilo udržitelné návrhové parametry technologie, které byly v původní úvaze „od stolu“ výrazně poddimenzované.

4. Poloprovozní testování pro návrh rekonstrukce průmyslové ČOV

Poloprovozní membránová jednotka (MBR) s předřazeným lamelovým usazovákem s flokulací byla testována v závodu vyrábějící hliníkové odlitky a produkující odpadní vody vysoce zatížené těžko biologicky rozložitelnými organickými látkami.

Během pilotního provozu membránové jednotky byla pozorována značná rozkolísanost vstupní surové odpadní vody, což mělo negativní efekt na účinnost deemulgace chloridem železitým, a to zejména v případech nepředvídatelných úniků olejů do odpadní vody. Účinnost deemulgačního procesu byla totiž silně závislá jak na optimální hodnotě pH, při které deemulgace probíhala, tak na koncentraci vstupního znečištění, od čehož se odvíjela optimální dávka deemulačního činidla.

Z pilotního testování vyplynulo, že organické látky přítomné v odpadní vodě ze strojírenského závodu byly špatně biologicky rozložitelné při době zdržení do přibližně 3 dnů (doba zdržení shodná se stávající ČOV). Pro dostatečnou účinnost biologického stupně byla nutná doba zdržení 7–10 dní. Při těchto dobách zdržení se koncentrace CHSKCr v permeátu pohybovala pod 2 g/l (cílová hodnota 3 g/l) a koncentrace NEL byla v rozmezí od <1 (mez stanovitelnosti) do 8 mg/l (cílová hodnota 10 mg/l). Jako optimální průtok permeátu byla na základě výsledků provozu stanovena hodnota čistého (tzv. net) fluxu na 0,02 m3/h (plocha membrány 1,81 m2), tudíž permeabilita se pohybovala v rozmezí 70–100 LMH/bar.

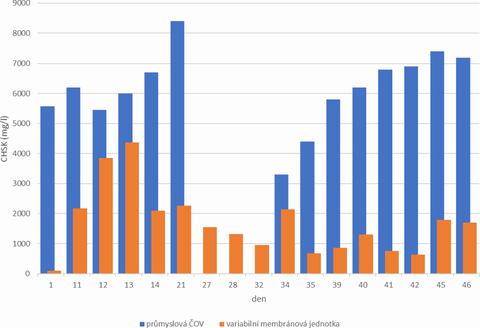

Obr. 2: Porovnání odtokových koncentrací CHSKCr ze stávající průmyslové ČOV a poloprovozní membránové jednotky

Na Obr. 2 jsou pro porovnání uvedeny odtokové koncentrace CHSKCr ze stávající ČOV a z poloprovozní jednotky. Koncentrace CHSKCr 3 g/l v permeátu z poloprovozní jednotky byla cílová hodnota požadována producentem odpadních vod. Je zřejmé, že této hodnoty bylo dosaženo vždy, s výjimkou 2 vzorků na začátku provozu ještě před adaptací kalu v SBR režimu. Účinnost odstranění CHSKCr z odpadní vody dosahovala hodnot vyšších než 70 %. Naopak hodnoty na odtoku ze stávající ČOV byly vždy vyšší. Ve čtyřech případech byla zaznamenána i koncentrace CHSKCr vyšší než 15 g/l (nejsou uvedeny v Obr. 2), což bylo zapříčiněno únikem biomasy do odtoku z důvodu nedostatečné separační schopnosti dosazovací nádrže na stávající ČOV. Uniklá biomasa poté významně zvyšovala koncentraci CHSKCr na odtoku z ČOV.

Během pilotního provozu vyvinuté technologie bylo prokázáno, že průmyslovou odpadní vodu ze strojírenského závodu lze čistit pomocí kombinace vhodného způsobu předčištění (deemulgací železitou solí) a membránového bioreaktoru, ovšem za předpokladu doby zdržení v systému vyšší než 7 dní (stávající ČOV doba zdržení 3 dny).

5. Poloprovozní testování odpadní vody z výroby cideru

Účelem připravovaného poloprovozního testování (MBR) je optimalizovat investiční a provozní náklady na plánovou výstavbu ČOV pro společnost vyrábějící cider.

Na základě parametrů odpadní vody zaslaných zákazníkem lze konstatovat, že požadavky na objem nádrží biologického čištění se mohou pohybovat od 180 do 610 m3 a požadovaná plocha membrán od 360 do 1 080 m2 v závislosti na zvolených návrhových parametrech. Jen tyto dvě položky, membrány a konstrukce nádrží v daných rozmezích, představují v celkových investičních nákladech (technologie + stavba) odchylku až 10 mil. Kč. K tomu je třeba připočítat další vybavení, které závisí na objemu nádrží a instalované ploše membrán, v krajním případě lze hovořit o 13 mil. Kč, které lze ušetřit proti velmi konzervativnímu návrhu díky poloprovoznímu testování. V opačném případě, v případě velmi progresivního návrhu, který není podložen výsledky pilotního ověření, hrozí riziko nefunkčnosti dodané ČOV, nedodržení požadavků na kvalitu odpadní vody, případně extrémní provozní náklady a v důsledku toho může být řešení tohoto problému ještě dražší.

Příliš konzervativně navržená, a tedy větší, plocha membrány také zvyšuje provozní náklady v podobě spotřeby elektrické energie používané k vhánění vzduchu pod membrány a chemikálií na čištění membrán. Lze tedy konstatovat, že ověření pilotního zařízení poskytne výsledky pro optimální rovnováhu investičních a provozních nákladů navrhovaného řešení.

6. Poloprovozní testování na znovuvyužívání vody z autoklávů

Mezinárodní společnost s pobočkou v České republice, která se zabývá produkcí potravinářských produktů, jejíž celková produkce odpadní vody činí přibližně 1 000 m3/den (cca 40 m3/h). Environmentálně-ekonomická politika společnosti má za cíl postupně znovuvyužívat co největší množství odpadních vod. Znovuvyužívaná odpadní voda nahradí pitnou vodu, která je aktuálně dopouštěna z řadu.

Pro určení návrhových parametrů byla použita keramická membránová filtrace AMAYA, která upravovala vodu z autoklávů za účelem její recirkulace.

Cílem zkušebního provozu bylo snížit spotřebu vody z vodovodního řadu za účelem snížení provozních nákladů společnosti a jednak vychytat všechna úskalí spojená s provozem membrány a ty následně vyladit na provoz stacionárního zařízení. Poloprovozní testování odpovědělo i na otázky ohledně spotřeby vody a chemikálií na praní systému, spotřebu elektrické energie, určí optimální délku filtračního cyklu, maximální výkon membrány, charakter a množství vznikajících odpadních vod.

Za celou dobu testování bylo vyrobeno celkem 8 094 m3 vody. Spotřebováno na fyzikální a chemická praní bylo 227,8 m3 vody, což je 2,8 %. Elektrické energie bylo spotřebováno celkem 3 000 kWh, a to je v přepočtu na 1 m3 vyrobené vody 0,37 kWh. Spotřeba jak pracích vod, tak spotřeba elektrické energie velmi nízká.

Projekt je již ve fázi realizace. Výkon jednotky na znovuvyužívání odpadní vody je 168 m3/den (cca 7 m3/h). Bilance návratnosti investice je uvedena v Tab. 1.

| výkon jednotky | 168 m3/den |

| cena jednotky | 4,2 mil. Kč (s DPH) |

| vodné (voda z řadu) | 30 Kč / 1 m3 (s DPH) |

| aktuální denní úspora | 5 040 Kč |

| návratnost investice | 2 roky a 3 měsíce |

| životnost technologie | 15–20 let |

7. Recyklace chladicích vod

Technologie keramické membránové filtrace AMAYA v kombinaci s gravitačním filtrem s aktivním uhlím WG-12 a následnou filtrací na reverzně osmotické jednotce NANO-REOS byla využita pro recyklaci chladících vod. Jedná se o případné doplnění technologie na znovuvyužití chladících odpadních vod tak, aby tyto vyhovovaly legislativním požadavkům na kvalitu vody pro možnost recirkulace vody.

Předmětem poloprovozního testování bylo zhodnotit účinnost separačních vlastností jednotlivých technologických stupňů na odpadní vodě. V rámci testů bylo kontinuálně sledováno několik zásadních provozních parametrů odpadní vody.

Z výsledků naměřených v rámci poloprovozního testování vyplývá vysoká účinnost navrženého systému. V rámci prvního stupně systému keramické membránové filtrace, dochází k velmi účinnému odstranění organických látek a mikrobiologických parametrů. Zároveň keramická membrána představuje barieru pro vysoké znečištění, které v průběhu testování často přitékalo. Ačkoli v mnoha případech keramickou membránu takovéto znečištění ucpalo, tento systém lze poměrně snadno vyčistit. Pokud by takové znečištění dospělo na aktivní uhlí či reverzní osmózu, mohlo by dojít k jejich znehodnocení. Aktivní uhlí má sorpční charakter a dokáže tedy z vody eliminovat řadu mikropolutantů, tedy především zbývajících organických látek a pesticidů. Poslední stupeň reverzní osmóza vodu snadno zbaví rozpuštěných minerálů a kvalita vody dosahuje téměř kvality destilované vody.

Důležitým výstupem poloprovozních zkoušek je relevantní odhad provozních nákladů dle fakticky naměřených hodnot. Celková hodnota výroby 1 m3 vody pro znovuvyužití činí necelých 26 Kč. Projekt je již ve fázi projektové přípravy. Výkon jednotky na znovuvyužívání odpadní vody je 1 200 m3/den (cca 50 m3/h). Znovuvyužívaná vody nahradí vodu, která je doplňována z řadu. V tomto projektu je počítáno i s reverzně-osmotickou technologií z důvodu vysokého zasolení odpadních vod. Bilance návratnosti investice je uvedena v Tab. 2.

| výkon jednotky | 400 m3/den |

| cena jednotky | 18,5 mil. Kč (s DPH) |

| vodné (voda z řadu) | 30 Kč / 1 m3 (s DPH) |

| aktuální denní úspora | 12 240 Kč |

| návratnost investice | 4 roky |

| životnost technologie | 15–20 let (reverzně osmotické membrány 5–7 let) |

8. Závěr

Z výše uvedených reálných případech poloprovozního testování bylo názorně ukázáno, že kvalitní poloprovozní ověření dokáže upřesnit návrh budoucí technologie (skladba technologie doby zdržení, plochy membrán, fluxy apod.) a určit investiční a provozní náklady.

Primární cíl poloprovozních testů je potvrzení použitelnosti aplikované technologie a dále poté upřesnění návrhových parametrů. V některých případech použití poloprovozního ověření dojde i ke značnému snížení investičních nákladů a potažmo následně i provozních nákladů oproti teoretickému návrhu.

Každé velké realizaci na průmyslové odpadní vodě či znovuvyužívání odpadní vody by mělo předcházet poloprovozní ověření navrhované technologie jako nedílné součásti předprojektové přípravy a jako důležitého podkladu pro projektování.