Indukční kotvení v ploše střechy

Píše se rok 1996 a v České Třebové je zahájena výstavba nového výrobního závodu firmy KORADO v hodnotě téměř 3 mld. Kč. V té době jsem byl přijat do firmy SFS intec na pozici technika pro nové trhy. Velmi dobře si pamatuji tuto první výzvu v podobě technického představení, tehdy u nás poprvé použitého, kotvení skladby ploché střechy za pomoci montážního automatu IF 240.

Montážní automat IF 240 spolehlivě upevňuje předmontované šrouby IR2 celokovového systému Isofast® s přítlačnou talířovou podložkou IR do trapézového plechu. V jednom pásku je 75 kusů šroubů a kotevní práce probíhají velmi rychle a vzhledem k používání hloubkového dorazu i spolehlivě, což byly hlavní argumenty k prosazení tohoto montážního systému v nově vzniklém projektu.

Společnost SFS intec tehdy na českém a slovenském trhu reprezentovala partnerská firma TOPIK pod vedením pana Josefa Krupky. Dodavatelem hydroizolace Gekaplan byla paní ing. Havlíková z firmy SIMA. Prováděcí firmou byla TESTA z Letohradu.

Po devatenácti letech přichází projekt postupné rekonstrukce střešního pláště všech plochých střech výrobního závodu KORADO v České Třebové. Nyní je dodavatelem hydroizolace Fatrafol 810/V firma FATRA Napajedla a prováděcí firmou je ROMEX z Brna. K mé velké radosti je dodavatelem kotevního sytému opět firma SFS intec. Pro kotvení nové hydroizolace přes původní souvrství do trapézového plechu byl zvolen teleskopický systém Isotak®, který má firma SFS v nabídce od roku 2005. Pro střechy vysoce namáhané zatížením od větru byl navržen a vybrán kotevní systém Isoweld®. O významných skutečnostech, kdy se vyplatí použít mechanické kotvení v ploše za pomoci indukčního systému Isoweld®, podrobněji pojednává tento příspěvek.

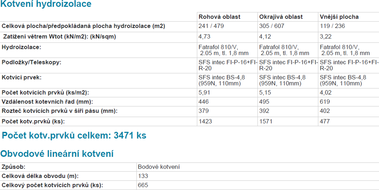

Při získávání zakázky bylo třeba prokázat rychlost a spolehlivost navrženého upevňovacího systému Isoweld® přímo na střeše a před zraky investora akce. Pro rozhodnutí byla zvolena střecha S 301 o velikosti 665 m2, kde podle kotevního plánu, přepočítaného na velké zatížení od sání větru, vyšlo celkem 3471 kusů upevňovacích prvků. Toto množství kotevních bodů je při kotvení v přesahu hydroizolace velmi pracné. V okrajích a v rozích střechy by museli být použity velmi úzké pásy fólie, aby tak bylo možno všechny kotevní prvky do přesahu schovat. Tak tomu ale není při kotvení v systému Isoweld®.

Práce na rekonstrukci hydroizolací střech výrobního areálu firmy KORADO úspěšně probíhají a doposud bylo dodáno více než 14 000 kusů teleskopických kotevních prvků v systému Isoweld® včetně střechy SO 102. Souběžně s tím pokračují izolatérské práce na dalších střechách objektů výrobního areálu. Zde jsou navrženy teleskopické kotevní prvky v systému Isotak®.

Pro jednoplášťové ploché střechy je nejběžnější způsob mechanické stabilizace do trapézového plechu kotvení se samovrtnými šrouby s teleskopickou podložkou z vysoce-jakostního plastu anebo s kovovou přítlačnou talířovou podložkou. Systém Isoweld® umožňuje obojí způsob mechanického kotvení (teleskopické i celokovové).

V ČSN 731901 z roku 2011 je v bodě 8.26.6. uvedeno, jakými opatřeními se provádí stabilizace jednotlivých vrstev ploché střechy do únosného podkladu. V bodě 9.5.9. je pak uvedeno: „Vytváří-li tepelně-izolační materiál z desek přímý podklad pro kotvenou povlakovou krytinu nespojenou s tepelně izolačním materiálem, musí být stálá poloha desek tepelné izolace zajištěna samostatně proti účinkům sání větru přenášeným na desky podtlakem nebo elektrostaticky.“

Tepelně izolační desky z tvrdé pěny je nutné pracovně kotvit, tzv. stabilizovat, při pokládce minimálně 2 až 4 kotevními body. Systémové kotvení Isoweld® zahrnuje kombinaci mechanického kotvení tepelné izolace a následného přivaření hydroizolační fólie bez její perforace.

Výhodou tohoto postupu je možnost použití fólie v roli o plné šířce, odpadá tak nutnost izolaci půlit nebo krátit v rohových a v okrajových zónách střechy. Zároveň není potřeba vkládat další kotevní řady, čímž se snižuje celkový počet spojů fólie v přesahu. Kotvení probíhá v celé ploše a fólie není perforovaná. Umístění svaru mezi hydroizolační fólii a přítlačnou talířovou podložku není vůbec vázáno na přesah fólie.

Produktivita práce systémem Isoweld® přináší úsporu až 50 % času při zavařování přesahu fólie oproti tradičnímu mechanickému kotvení. Ekonomická úspora indukčního kotvení je zároveň ukryta v redukci šířky přesahu při spojování fólie (ze 100–110 mm až na polovinu). Indukční přístroj Isoweld® 3000 je vybaven počítadlem svarů pro zpětnou kontrolu počtu využitých kotev a pro porovnání s kotevním plánem.

Proč se mechanické kotvení v ploše za pomoci upevňovacího systému Isoweld® vyplatí?

- pouze jeden proces mechanického kotvení pro tepelnou izolaci a hydroizolaci

- pouze jedna šířka hydroizolace a menší přesahy

- značná úspora délky svarů hydroizolace a tím menší riziko netěsností ve střešním plášti

- zapůjčení indukčního přístroje Isoweld® 3000 pro smluvní zákazníky zdarma

- spolehlivá kvalita svaru každého upevňovacího bodu

- jednoduchá obsluha přístroje a vysoká produktivita

- po rozbalení hydroizolace lze ihned svářet přesahy a tím je možné rychleji zajistit vodotěsnost střešního pláště

- k dispozici je také ruční induktor pro svary v detailech střechy, u atiky, světlíků, atd…

Montáž zkušebního vzorku střešního souvrství pro požární zkoušku firmy ROCKWOOL a spokojení, nově vyškolení, izolatéři z Jindřichova Hradce

Montáž zkušebního vzorku střešního souvrství pro požární zkoušku firmy ROCKWOOL a spokojení, nově vyškolení, izolatéři z Jindřichova HradceZávěr

Upevňovací systém Isoweld® se stal běžně používaným způsobem kotvení na českých i slovenských střechách. Rovněž i příprava a průběh požární zkoušky provedené letos v létě ve zkušebním ústavu PAVUS ve Veselí n/L, na základě objednávky výzkumného projektu firmy ROCKWOOL, prokázaly snadnou montáž tepelné izolace a bezpečné upevnění skladby ploché střechy.