Environmentální přínos využívání recyklovaného dřeva při výrobě aglomerovaných materiálů (2. část)

Třídílná studie sleduje na základě aktuálních poznatků environmentální přínos využívání recyklovaného dřeva při výrobě aglomerovaných materiálů. Základní myšlenka nakládání s dřevním odpadem vychází z teorie zachování funkčních lesních ekosystémů, kdy je důležité zachovat národní přírodní zdroje a recyklovat surovinu, protože separace odpadního dřeva a jeho recyklace má smysl a šetří peníze. V druhé části se zaměříme na mezinárodní srovnání v oblasti zpracování dřevního recyklátu, na porovnání aglomerovaných materiálů na bázi dřeva se silikáty, kovy, plasty (technické, environmentální, ekonomické) a na kontroly a řízení jakosti při výrobě aglomerovaných materiálů se zřetelem na využívání recyklátu při výrobě.

4. Mezinárodní srovnání v oblasti zpracování dřevního recyklátu

Země západní Evropy jsou největšími producenty dřevotřískových desek v Evropě a vzhledem ke kvalitně nastavenému sektoru pro recyklaci odpadního dřeva a odpovídající základně odběratelů, ať už z odvětví výroby dřevotřískových desek nebo odvětví pro energetiku, patří tyto státy tradičně také k předním zpracovatelům dřevních recyklátů [17].

Německo

Efektivní postupy při nakládání s dřevním odpadem aplikuje Německo. Ukládání odpadního dřeva na skládky je zakázáno od roku 2003. Odpadní dřevo je tedy primárně využíváno pro recyklaci a následně výrobu dřevotřískových desek, dále také jako zdroj energie [18].

Německý dřevotřískový průmysl každoročně spotřebuje 4 mil. tun dřeva. Dřevní recyklát pak představuje 33 % z tohoto množství. Aktuální nařízení o dřevním odpadu (Verordnung über Anforderungen an die Verwertung und Beseitigung von Altholz) stanovuje 4 kategorie odpadního dřeva:

- Kategorie AI: Přírodní dřevo nebo pouze mechanicky ošetřené staré dřevo, které se při použití neimpregnuje,

- Kategorie AII: Lepené, nátěrem upravené, lakované nebo jinak zpracované odpadní dřevo bez halogenovaných organických sloučenin a bez konzervačních přípravků na dřevo,

- Kategorie AIII: staré dřevo s halogenovanými organickými sloučeninami v nátěru a bez konzervačních prostředků na dřevo,

- Kategorie AIV: Odpadní dřevo ošetřené konzervanty dřeva, jako jsou železniční pražce, sloupy elektrického vedení, sloupky pro chmel a jiné odpadní dřevo, které nelze kvůli zatížení znečištěním zařadit do kategorií dřeva AI, AII nebo AIII, s výjimkou odpadního dřeva ošetřeného nátěry s PCB [19], z nichž kategorie AI, AII a omezeně i AIII (palety, obaly nebo nábytek bez nátěrů a ochranných nátěrů) jsou určeny k recyklaci [20].

Belgie

Dalším státem, který si zakládá na recyklaci odpadního dřeva, je Belgie. Hospodaření s dřevní surovinou je zde dáno Implementačním plánem o dřevě 2004–2008, který pokrývá problematiku nakládání s dřevním odpadem ze sekundárního zpracování, jenž je uvolňován během výroby nábytku, obalů, truhlářských produktů. Další skupiny jsou:

- Odpadní dřevo z podniků: konstrukční a demoliční dřevo, obaly, nábytek

- Odpadní dřevo z domácností: konstrukční a demoliční dřevo, nábytek, dřevěné ploty nebo dřevěné zahradní domy

Produkce odpadního dřeva v Belgii je cca 2,4 mil.tun/rok. Pro výrobu dřevotřískových desek je to cca 500 tis.tun/rok. Uvedené odpadní dřevo je v Belgii zásadně surovinou pro průmyslové zpracování. Kontaminované odpadní dřevo může být využito energeticky [21].

Velká Británie

Jednou ze zemí, která má velmi propracovaný systém pro nakládání s dřevním odpadem, je také Velká Británie (UK). Zdroj odpadního dřeva v UK představují stavební a demoliční práce, výroba nábytku a truhlářské práce, komunální odpad a obalové materiály. V roce 2010 bylo v Británii vyprodukováno více než 4,3 mil.tun odpadního dřeva, z čehož 74 % bylo znovu využito. Hlavním zpracovatelem odpadního dřeva zůstávají výrobci dřevotřískových desek a OSB, kteří spotřebovali více než 1,1 mil. tun odpadního dřeva [22].

Asociace pro recyklaci dřeva uvádí, že roční produkce odpadního dřeva v uplynulých letech přesáhla dokonce 5 mil. tun. Zvýšení podílu recyklace oficiálně podporuje vláda, k jejímu zintenzivnění navíc přispívá navýšení skládkovacího poplatku [23]. Ročně je 600 tis. tun odpadního dřeva zpracováno lokálními recyklačními centry domácího odpadu, kde je tříděno do 4 kategorií (A, B, C, D). Odpadní dřevo kategorie B – palety, odpad ze sekundárního zpracování dřeva a stavební a demoliční odpad – je materiálem pro výrobu dřevotřískových desek [22].

V UK funguje velmi dobrá síť sběrných center schopných třídit a distribuovat odpad na bázi dřeva v souladu s potřebami koncových zpracovatelů recyklátu. Nejnovější údaje ukazují, že výrobci aglomerovaných desek na bázi dřeva jsou největšími spotřebiteli odpadního dřeva v UK. Spojené království spotřebuje více než pět milionů metrů krychlových desek na bázi dřeva ročně. Toto množství představuje více než 2,5 mil. tun vstupní suroviny.

Podíl výstavby sendvičových konstrukcí s dřevěným nosným rámem představuje v UK cca 20% podíl z celkové obytné výstavby (v ČR je to dnes cca 15 %). V britském dřevozpracujícím průmyslu se široce používají technologie vybavené CNC řízením, které maximalizují produktivitu a minimalizují tvorbu odpadu při výrobě [23]. Hlavním surovinovým zdrojem se tak postupně stal dřevěný recyklát dodávaný od recyklačních center.

Rakousko

Rakousko přistupuje k recyklaci odpadního dřeva velmi systematicky. Základní myšlenka nakládání s dřevním odpadem zde vychází z teorie zachování funkčních lesních ekosystémů podporou jejich rozvoje udržitelným hospodařením s minimálními zásahy člověka odpovídajícími přirozenému vývoji lesa. Je proto důležité zachovat národní přírodní zdroje a recyklovat surovinu. Separace odpadu má smysl a šetří peníze.

V Rakousku je recyklováno průmyslové dřevo, tedy odpadní dřevo vznikající při primárním zpracování dřeva, použité dřevo jako je nábytek, obaly a stavební dřevo. Dále jsou zpracovány kompozitní materiály s obsahem dřeva více než 50 %.

Odpadní dřevo není v žádném případě zbytečným a bezcenným odpadem, ale důležitou druhotnou surovinou pro výrobu dřevotřískových desek [24].

Obr. 10 poukazuje na množství vytříděného stavebního a demoličního dřeva ve Vídni v období 1998–2009, kdy celkové množství v roce 2009 bylo necelých 100 tis. tun. S rostoucím důrazem na důslednost při sběru odpadního dřeva v Rakousku je předpoklad, že má křivka dále rostoucí trend. Produkce jedné ze složek odpadního dřeva ve Vídni tedy odpovídá celkovému množství odpadního dřeva shromážděnému společností Kronospan na území celé ČR v uplynulých letech.

Souhrn kapitoly:

Země západní Evropy jsou největšími producenty dřevotřískových desek v Evropě a díky velmi dobré síti sběrných center schopných třídit a distribuovat odpad na bázi dřeva patří také tradičně k předním zpracovatelům odpadního dřeva. Efektivní postupy aplikuje Německo, kde je ukládání odpadního dřeva na skládky zakázáno od roku 2003. Německý dřevotřískový průmysl každoročně spotřebuje 4 mil. tun dřeva, z nichž 33 % představuje dřevní recyklát.

Dalším státem, který si zakládá na recyklaci odpadního dřeva, je Belgie. Hospodaření s dřevní surovinou je zde dáno Implementačním plánem o dřevě 2004–2008.

Propracovaný systém pro nakládání s odpadním dřevem má také Velká Británie (UK). V roce 2010 bylo v Británii vyprodukováno více než 4,3 mil. tun odpadního dřeva, z čehož 74 % bylo znovu využito.

Také sousední Rakousko přistupuje k recyklaci odpadního dřeva velmi systematicky. Základní myšlenka nakládání s dřevním odpadem vychází z teorie zachování funkčních lesních ekosystémů, konzervace národních přírodních zdrojů a recyklace surovin.

5. Porovnání aglomerovaných materiálů na bázi dřeva se silikáty, kovy, plasty – technické, environmentální, ekonomické

Materiály na bázi dřeva se uplatňují na volném trhu v konkurenci se substitučními výrobky, které jsou vyráběny na bázi silikátů, plastů a kovů. Výhodnost dřeva spočívá především ve vázání potenciálně volných skleníkových plynů a v možnosti zajištění dostatečné surovinové základny pro produkci obnovitelných materiálů schopných substituovat neobnovitelné a energeticky náročné konvenční materiály.

Ještě ke konci 20. století se všeobecně předpokládalo, že 21. století bude představovat materiálový boom, který povede k vytváření nových materiálů na bázi chemických a metalurgických struktur. Nicméně vývoj v začátku 21. století je již zcela jiný.

Stejně, jako v polovině minulého století narůstal poměr umělých hmot a výrobků na bázi ropných produktů extrémně vysokým podílem v jednotlivých letech, tak jsou v současnosti na nové spotřebitelské úrovni vyžadovány výrobky ze dřeva. Uvádí se, že zhruba 40 % investorů rodinných domů a nízkopodlažních domů v západní Evropě uvažuje o dřevěných technologiích. Podíl dřeva narůstá jak ve vnitřním vybavení, tak ve vlastní konstrukční části.

Mezi rodinnými domy se svislou nosnou konstrukcí na bázi dřeva vzrostl v ČR počet ročně realizovaných domů ze 300 v roce 2003 na 1200–1800 domů v letech 2012–2015. V roce 2015 jsme se tak přiblížili k podílu 14 % rodinných domů se svislou nosnou konstrukcí na bázi dřeva na celkové výstavbě.

Obdobný nárůst obliby stavebních technologií na bázi dřeva byl zaznamenán i v sousedním Německu. V roce 1990 bylo v Německu postaveno 500 rodinných domků nebo dvojdomků na bázi dřeva. V současné době se toto množství pohybuje kolem 15 000 domů ročně postavených na bázi dřevěných konstrukcí.

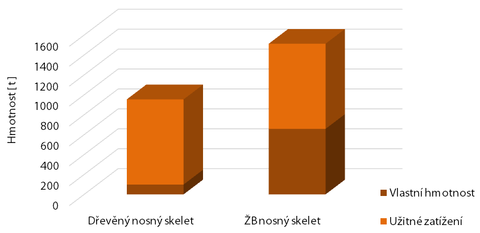

Obr. 12 Porovnání celkové hmotnosti a užitného zatížení pro stavbu třípodlažní budovy s prutovou nosnou konstrukcí (dřevěný skelet a železobetonový skelet)

Ekonomický potenciál rozvoje produkce dřevostaveb je nejvíce viditelný v širším uplatnění dřeva v budovách. Materiály na bázi dřeva mohou být použity v celém spektru budov bytových i nebytových. Z dostupných dat je patrné, že české stavebnictví má k dispozici dostatečné množství domácích zdrojů obnovitelných surovin, které jsou ve všech směrech vhodné k náhradě silikátů, oceli a pálených cihel ve většině budov do čtyř až pěti podlaží. V ČR i okolních zemích je dostatečné množství ověřených aplikací, které potvrzují konkurenceschopnost technologií na bázi dřeva ve všech oblastech stavebnictví.

Mezi hlavní přednosti dřeva proti jiným materiálům patří:

- Snadná obrobitelnost. Zpracovat dřevo do žádaných konstrukčních tvarů lze jednoduchými nástroji, které se málo opotřebují a snadno se udržují.

- Vysoká mechanická odolnost v porovnání s malou objemovou hmotností. Vzhledem k objemové hmotnosti, pevnostním a tvarovým možnostem se dřevo řadí mezi nejefektivnější konstrukční materiály z hlediska celkové hmotnosti nosné konstrukce.

- Snadná doprava podmíněná nízkou hmotností dřeva a jeho všeobecným výskytem. Nárazy při dopravě se dřevo nepoškodí.

- Možnost použití hospodárných průřezů novodobých lepených styčníkových a sbíjených prvků. Proti celistvým průřezům z hraněného řeziva. Při stejné únosnosti lze dosáhnout značné úspory materiálu a možnosti použít menších průřezů.

- Nové způsoby spojování proti starším tesařským spojům, které značně oslabovaly řezivo, takže průřezy nebyly plně využity. Sbíjení sponami, hřebíky, použití styčníkových desek a lepení neoslabuje řezivo vůbec nebo jen nepatrně.

- Jednoduchost oprav a adaptace interiérů.

- Nízké udržovací náklady.

- Odolnost vůči chemickým vlivům. Proto se dřevo často používá na objekty a zařízení v chemickém a potravinářském průmyslu (odolává kyselinám, hydroxidům, plynům).

- Snadná montáž. Vzhledem k malé objemové hmotnosti je manipulace s materiály na bázi dřeva jednodušší. Díky své dobré opracovatelnosti je i snazší řešení konstrukčních spojů

- Výrobní přednosti dané možností vyrábění dřevěných konstrukcí v každém ročním období.

- Možnost opakovaného použití konstrukce, kterou lze bez poškození rozebrat, přemístit a znovu postavit.

- Tepelně technické vlastnosti. Teplotní roztažnost dřeva je nepatrná a je i výborným tepelně-izolačním materiálem, zejména v porovnání s kovy a silikáty.

Potenciál využití aglomerovaných materiálů na bázi dřeva

Opomineme-li výrobu obalů a nábytku, je největším spotřebitelem aglomerovaných desek stavebnictví. Desky typu DTD, OSB, překližka, MDF a HDF jsou s oblibou používány jako konstrukční pláště lehkých dřevěných rámů.

Při komplexním a objektivním pohledu nelze opomíjet možnosti materiálů na bázi dřeva u staveb inženýrských. Nemalé množství produktů na bázi dřeva lze použít pro konstrukce halových objektů, silničních staveb, protihlukových stěn, stejně tak pro výstavbu telekomunikačních věží, vzdušných liniových vedení apod.

Z hlediska materiálové varianty jsou objekty ve fázi pořízení investičně stejně náročné, mohou se však výrazně lišit v otázkách doby výstavby i v nákladech údržby a obnovy. Průmyslově připravený stavební objekt na bázi dřevní hmoty může být z hlediska sestavení hrubé stavby pouze otázkou hodin nebo dní. Objekt na bázi mokrých procesů bude realizován v hrubé stavbě v průběhu měsíců (prakticky roků). Technická životnost objektu na bázi dřevní hmoty a na bázi stávajících mokrých technologií se může pohybovat v rozmezí 80–100 let. Samostatnou otázkou je však vhodný okamžik obnovy. Ekonomicky se nejedná o objekt (výrobek), který by byl na konci technické životnosti. Musí se jednat o objekt, který jev období po realizaci obnovy schopen další aktivní ekonomické činnosti. U běžných typů obytných domů je tato doba mezi 30.–50. rokem. V této době je nezbytné provést obnovu.

Domy na bázi dřevní hmoty mají významnou výhodu v možnosti uskutečnit obnovu s nižšími náklady a s větší funkční flexibilitou na stav technických standardů. Materiály na bázi dřeva umožňují také modifikovat vlastnosti výsledné konstrukce tak, aby její likvidace proběhla s maximální mírou nenáročné recyklace.

Stavění na bázi dřevní hmoty, stejně tak jako vznik funkční sítě inteligentních recyklačních center vyžaduje změnu na celonárodní úrovni. Její uskutečnění není možné jinak než změnou představ o ekologickém, energeticky nenáročném způsobu bydlení a užívání občanských budov. Bude se jednat o transformační proces, jehož časový limit je výrazně dán zvyšovanou ekonomickou náročností energetických a surovinových zdrojů. Časový limit určuje ve své podstatě míra dostupnosti uhlí, ropy a zemního plynu. Realizace novostaveb s pasivní energetickou bilancí v průběhu celého životního cyklu, včetně pořízení i likvidace stavby, jsou už v současnosti nutností.

Souhrn kapitoly:

Materiály na bázi dřeva se uplatňují v konkurenci se substitučními výrobky, které jsou vyráběny na bázi silikátů, plastů a kovů. Stejně, jako v polovině minulého století narůstal poměr umělých hmot a výrobků na bázi ropných produktů, tak jsou v současnosti vyžadovány výrobky ze dřeva. Opomineme-li výrobu obalů a nábytku, je největším spotřebitelem aglomerovaných desek stavebnictví.

Uvádí se, že zhruba 40 % investorů v západní Evropě uvažuje při výstavbě o dřevěných technologiích. Podíl dřeva narůstá jak ve vnitřním vybavení, tak ve vlastní konstrukční části. Materiály na bázi dřeva mohou být použity v celém spektru budov bytových i nebytových. Z dostupných dat je patrné, že české stavebnictví má k dispozici dostatečné množství domácích zdrojů obnovitelných surovin, které jsou ve všech směrech vhodné k náhradě silikátů, oceli a pálených cihel ve většině budov. Materiály na bázi dřeva také umožňují modifikovat vlastnosti výsledné konstrukce tak, aby její likvidace proběhla s maximální mírou nenáročné recyklace. Stavění na bázi dřevní hmoty, stejně tak jako vznik funkční sítě inteligentních recyklačních center však vyžaduje změnu ve vnímání ekologického, energeticky nenáročného způsobu bydlení a užívání občanských budov na celonárodní úrovni.

6. Kontrola a řízení jakosti při výrobě aglomerovaných materiálů – se zřetelem na využívání recyklátu při výrobě

V rámci zaručení kvality, bezpečnosti a environmentální ochrany je nutné se při výrobě aglomerovaných desek řídit směrnicí Evropského parlamentu a Rady 2010/75/EU ze dne 24. listopadu 2010 o průmyslových emisích (integrované prevenci a omezování znečištění) a prováděcím rozhodnutím Komise (EU) 2015/2119 ze dne 20. listopadu 2015, kterým jsou stanoveny závěry o nejlepších dostupných technikách (BAT) podle směrnice Evropského parlamentu a Rady 2010/75/EU pro výrobu desek na bázi dřeva, které se týkají výroby v průmyslových zařízeních jednoho či více následujících druhů desek na bázi dřeva. Jedná se o desky z orientovaných plochých třísek, dřevotřískové desky nebo dřevovláknité desky při výrobní kapacitě větší než 600 m3 za den.

Zpracovatel recyklátu používá nejlepší dostupné techniky, což zahrnuje mimo jiné používání odpadního dřeva jako suroviny pro výrobu desek a jako paliva.

Pro minimalizaci dopadů výrobního procesu na životní prostředí je uplatňována zásada udržování pořádku za použití jedné nebo kombinace několika z níže uvedených technik.

- Pečlivý výběr a kontrola chemických látek a příměsí.

- Uplatňování programu kontroly kvality recyklovaného dřeva, které se používá jako surovina nebo palivo, zejména s cílem omezit u tohoto dřeva obsah znečišťujících látek jako je As, Pb, Cd, Cr, Cu, Hg, Zn, chlor, fluor a polyaromatické uhlovodíky (PAU).

- Opatrná manipulace se surovinami a s odpady, a jejich bezpečné skladování.

- Pravidelná údržba a čištění zařízení, přepravních tras a prostor pro skladování surovin.

- Program opětovného využívání technologické odpadní vody a využívání sekundárních zdrojů technologické vody.

Pro snížení množství pevného odpadu vyžadujícího odstranění je použita jedna nebo kombinace několika z níže uvedených technik.

- Opětovné využití dřeva z vlastního provozu, jako jsou například odřezky a vyřazené desky, jako suroviny.

- Používání dřevního materiálu z vlastního provozu, jako jsou například dřevní částice a piliny zachycené v systému na odstraňování tuhých znečišťujících látek z odpadního plynu a dřevní kal z filtrace odpadní vody, jako paliva (pro místní spalovací zařízení, která jsou k tomu náležitě vybavena) nebo jako suroviny.

- Používání uzavřených sběrných systémů s jednou centrální filtrační jednotkou, jako je například tkaninový filtr, cyklofiltr nebo vysoce účinné cyklony, s cílem optimalizovat shromažďování dřevního materiálu.

Cílem efektivního zpracovatelského procesu je účinné využívání energie vycházející ze zásad Čl. 11 směrnice 2010/75/EU. Jedním z postupů jak tohoto cíle dosáhnout je právě recyklace odpadního dřeva a jeho využití do DTD a OSB. Recyklované dřevo je sušší než přírodní vláknina a obsahuje již přidanou energetickou hodnotu, která se při výrobě aglomerovaných materiálů využije. Sušení třísek z recyklátu je méně energeticky náročné, protože vstupní surovina má významně nižší vlhkost.

S ohledem na zabezpečení kvality výsledného produktu se výroba dále řídí vnitropodnikovými standardy a směrnicemi.

Standardy zpracovatelů pro nakládání s recyklátem:

A. Přejímka

Probíhá vstupní kontrola kvality podle interní směrnice Požadavky na jakost a rozměry recyklátu. Při přejímce odpadu do zařízení je provozovatel povinen dodržovat podmínky souhlasu k provozu zařízení k nakládání s odpady (kontrola kvality, vystavení písemného dokladu o přijetí do zařízení, postup v případě nepřijatelnosti odpadu, evidence atd.). Část odpadů je přijímána v režimu vedlejšího produktu (nezařazení pod kód odpadu, neeviduje se jako odpad).

B. Drcení kusového recyklátu (stavební dřevo, starý nábytek, zbytky z výroby nábytku), příprava štěpky

Drcení na drtiči a kladivových sekačkách, současně separace železných a neželezných kovů v několika stupních (magnety pásové a bubnové, detektory kovů).

C. Separace nedřevěných materiálů (kovy železné a neželezné, plasty, minerální nečistoty) ze štěpky

Třídění recyklátové štěpky za pomoci pásových magnetů, odlučovačů nemagnetických kovů, rentgenů, vzduchových třídičů, vodních separátorů atd.

D. Roztřískování (příprava třísek z vytříděných štěpek)

Dělení štěpky na třísku a následně odloučení těžkých částic na vzduchových separátorech (minerální nečistoty drobné zrnitostní frakce)

Pro vytřídění nežádoucích příměsí z nadrceného recyklovaného dřeva je použito následujících zařízení a postupů:

- Válcové třídiče, zajišťují roztřídění nadrceného materiálu na jednotlivé velikostní frakce.

- Nadrozměrný materiál se vrací zpět na sekačku.

- Makroštěpka je dále čištěna od magnetických kovů na pásových magnetech, od nemagnetických kovů na odlučovačích nemagnetických a od minerálních částic a plastů, případně zbytků jiných nedřevěných částic rentgenovými odlučovači.

- Miništěpka je čištěna od minerálních a kovových částic vzduchovou separací a ve vodním separátoru.

- Tříska vhodná pro výrobu je postupně čištěna od minerálních a kovových částic gravimetrickou a posléze vzduchovo-sítovou separací.

- Prach je dopravován ke spálení.

- Odlučovače nemagnetických kovů separují ze štěpky nemagnetické kovy na principu indukce a gravitace.

- Rentgenové odlučovače separují ze štěpky veškerý materiál s rozdílnou hustotou než je hustota dřeva.

- Vzduchové třídiče vytřiďují z miništěpky minerální a kovové částice na principu vzduchové separace.

- Další třídiče vytřiďují z třísky minerální a kovové nečistoty na principu gravimetrické a vzduchovo-sítové separace.

Další kroky jsou společné pro třísky z přírodní vlákniny a recyklovaného dřeva:

E. Sušení

Třísky se suší v bubnové sušárně.

F. Třídění suchých třísek

Materiál je roztříděn na odpovídající frakce na sítových třídičích a dále vyčištěn ve vzduchových třídičích a odlučovačích, případně domlet na menší třísky.

G. Zpracování

Již čistý materiál o odpovídající velikosti je uložen do sil povrchových a středových třísek a připraven k transportu do výroby DTD [10].

Souhrn kapitoly:

V rámci zaručení kvality, bezpečnosti a environmentální ochrany je nutné se při výrobě aglomerovaných desek řídit směrnicí Evropského parlamentu a Rady 2010/75/EU o průmyslových emisích (integrované prevenci a omezování znečištění) a prováděcím rozhodnutím Komise (EU) 2015/2119, kterým jsou stanoveny závěry o nejlepších dostupných technikách (BAT) pro výrobu desek na bázi dřeva, které se týkají výroby v průmyslových zařízeních desek na bázi dřeva, tedy desek z orientovaných plochých třísek, dřevotřískových desek nebo dřevovláknitých desek při výrobní kapacitě větší než 600 m3 za den.

Zpracovatel recyklátu používá nejlepší dostupné techniky, což zahrnuje mimo jiné používání odpadního dřeva jako suroviny pro výrobu desek a jako paliva.

Pro minimalizaci dopadů výrobního procesu na životní prostředí je uplatňována zásada udržování pořádku za použití několika technik.

Cílem efektivního zpracovatelského procesu je účinné využívání energie vycházející ze zásad Čl. 11 směrnice 2010/75/EU. Jedním z postupů jak tohoto cíle dosáhnout je právě recyklace odpadního dřeva a jeho využití do DTD a OSB. Recyklované dřevo je sušší než přírodní vláknina a obsahuje již přidanou energetickou hodnotu, která se při výrobě aglomerovaných materiálů využije.

S ohledem na zabezpečení kvality výsledného produktu se výroba dále řídí vnitropodnikovými standardy při nakládání s recyklátem pro jednotlivé kroky výroby, jimiž jsou přejímka, drcení kusového recyklátu a příprava štěpky, separace nedřevěných materiálů ze štěpky a roztřískování.

| Jakost A | Jakost B | Zmetek | |

|---|---|---|---|

| Standard | Přejímka se srážkami z ceny REKLAMACE | Přejímka bude odepřena nebo další snížení ceny | |

| Materiály | odřezky z masivního dřeva, dřevěné obaly, demoliční dřevo, dřevotřísková deska a OSB-deska, překližka, nábytkové dřevo | odřezky z masivního dřeva, dřevěné obaly, demoliční dřevo, dřevotřísková deska a OSB-deska, překližka, nábytkové dřevo | povrchové úpravy halogenovanými organickými látkami, impregnace, ochranné prostředky na dřevo, lepenka ➔ žádná přejímka |

| Rozměry kusového recyklátu | do 3000×800×800 mm | do 5000×1000×800 mm 20% srážka z ceny | více než 5000×1000×800 mm ➔ žádná přejímka |

| Rozměry předdrceného dřevěného materiálu (frakce I-F1) | do 300×100×50 mm | do 500×200×50 mm nad 20 % množství min. 20 % srážka z ceny | více než 500×200×50 mm nad 20 % množství ➔ cena kusového po recykláži |

| Vláknitá deska (MDF) | do 15 % | 15 až 50 % 50% srážka z ceny | více než 50 % 100% srážka z ceny |

| Rušivé látky | žádné (mimo spojovacích prvků, hřebíků, šroubů) | do 2 % min. 20% srážka z ceny | více než 2 % 50% až 100% srážka z ceny |

| Kovové části, kameny | spojovací prvky, hřebíky, šrouby | 1–5 kusů do 2 kg/ks min. 20% srážka z ceny | více než 5 kusů nad 2 kg nebo 1 kus nad 5 kg 100% srážka z ceny |

| Hniloba, plíseň | nevyskytuje se | do 5 % min. 20% srážka z ceny | nad 5 % 50% až 100% srážka z ceny |

| Kódy odpadu CZ | 020103, 020107, 030105, 030301, 150103, 170201, 191207, 191212, 200138, 200201, 200307 | 020103, 020107, 030105, 030301, 150103, 170201, 191207, 191212, 200138, 200201, 200307 | jiné ➔ žádná přejímka |

Literatura a poznámky na konci třídílné studie.

V třetím díle se zaměříme na vývoj legislativy a právního prostředí v Evropské unii a v České republice a shrneme poznatky environmentálního přínosu využívání recyklovaného dřeva při výrobě aglomerovaných materiálů.

Wood and the materials on its basis fulfil the requirements of an ever-evolving and accelerating society. In addition to naturally grown wood, wood-based materials are frequently used as a basic material for production of furniture and for building constructions as well. Looking at changes in waste management, a significant shift from the waste to the circular economy can be observed. The valuable raw materials are kept in the production cycle instead of landfilling or burning. Wood and wooden products can be efficiently separated in waste management, reused and recycled. The so-called wood waste – old furniture, wooden pallets, window and door frames, demolition wood, used lumber, bark and other wood residues can be reused in particleboard production. Particle board manufacturers in the Czech Republic have adopted progressive waste management and currently use 60% of recycled wood into particle boards. A completed life cycle analysis (LCA) of OSB demonstrates that replacing of 50% of natural fibres with recycled wood has significant environmental benefits. The objective is to push furthermore on effective legislation to promote waste material utilization and thus lead to a more sophisticated waste wood collecting.

![Obr. 10 Množství odpadního dřeva ze stavebních a demoličních prací – Vídeň 1998–2009. Zdroj [25]](/docu/clanky/0173/017349o2.jpg)

![Obr. 11 Vývoj počtu dokončených bytů v rodinných domech podle svislé nosné konstrukce. Zdroj [25]](/docu/clanky/0173/017349o4.png)

![Obr. 13 Štěpka z dřevního recyklátu. Zdroj [18]](/docu/clanky/0173/017349o8.jpg)