Kontrolní seznamy a jejich využití při stavbě a provozu potrubí (2. část)

V rámci čtyřdílného seriálu představíme možnosti bezpečnostního inženýrství, včetně řízení rizik, metod a dokumentace při stavbě a provozu potrubí. V druhém díle se zaměříme především na řízení rizik a potřebná data.

Část 2 – Řízení rizik a potrubí

Předložený soubor čtyř sdělení se zabývá řízením rizik ve prospěch bezpečnosti aplikovaný na provoz potrubí. Respektuje současné odborné poznání a uvádí ho v pojetí, které prosazuje OSN, Evropská unie, OECD a další. Druhá část shrnuje poznatky a zásady řízení rizik a uvádí zdroje rizik pro potrubí.

1. Řízení rizik složitých systémů

Potrubí jsou složitá zařízení, skládají se z trub a z velkého množství příslušenství, jak ukazuje část 1. Při řízení rizik ve prospěch bezpečnosti entit, která jsou složitými systémy [3, 4, 8, 12–14] se musí sledovat: organizační struktury; postupy a pravidla, které ovlivňují výkon a kvalitu práce lidí (výrobky či služby, údržbu, renovace i změny). Významnými faktory jsou: odpovědnost; rozumná autonomie; adaptabilita; celistvost; a smysluplnost úkolů.

2. Modely řízení rizik

Řízení rizik určují normy ISO 9000, ISO 31 000, ISO 31 010 atd. Model řízení rizik podle norem ISO 31 000 a ISO 31 010 je na obrázku 1.

Řízení rizik ve prospěch bezpečnosti objektů / zařízení / procesů [3, 4, 8, 12–15] řeší otázky:

- materiálu,

- technologií,

- projektu,

- konstrukce,

- výstavby,

- provozu,

- personálu,

- organizace plnění úkolů,

- vzdělávání,

- financí,

- a práva

tak, aby zajistilo žádoucí procesy, které mu přinášejí zisk, zajišťují soulad se státem a konkurenceschopnost, a zároveň potlačilo procesy, které mu přinášejí škody a ztráty [3, 4, 8, 12–14].

![Obr. 1: Schéma pro řízení rizika dle norem ISO; podrobný popis je např. v [4]](/docu/clanky/0259/025923o1.png)

Obr. 1: Schéma pro řízení rizika dle norem ISO; podrobný popis je např. v [4]

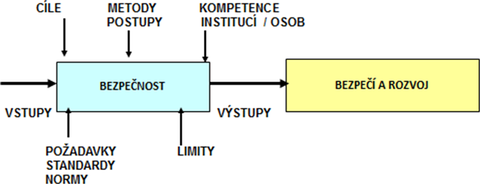

Model řízení rizik ve prospěch bezpečnosti je uveden na obrázku 2. Citovaný obrázek ukazuje, že při řízení rizik (vstupy – data o rizicích) hrají role: cíle (jaká úroveň bezpečnosti je požadována); metody a postupy k dosažení cílů; kompetence institucí a osob; požadavky právních předpisů a standardů; a limity (znalostní, finanční, materiálové a popř. i jiné).

3. Řízení rizik v praxi

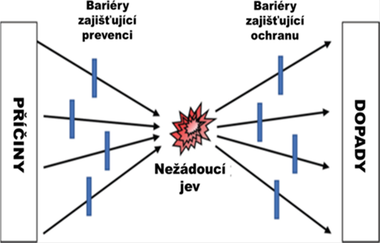

Obr. 3: Rozdělení rizik na ta, která se zvládnou preventivními opatřeními vloženými do projektu, a na ta, pro která do projektu musí být vložena technická opatření pro kvalifikovanou odezvu

Obr. 4: Činnosti pro zajištění bezpečnosti sledovaného systému

Protože nikdy není dostatek zdrojů, sil a prostředků, tak se v technické praxi orientujeme jen na kritické atributy, tj. jen na kritické položky a nepřijatelná a podmíněně přijatelná (ALARA / ALARP) rizika. Používáme: ISO normy založené na projektovém řízení typu TQM (Total Quality Management) [7], tj. ISO 9000, 14000, 18000, 30 000, 30 010 aj.; postup pro řízení rizik [4], který zahrnuje:

- identifikaci rizik dle principu All-Hazard-Approach [18, 19],

- určení rizik a jejich klasifikace na: seznam vyhodnocených rizik; seznam rizik vyžadujících nejvyšší pozornost; a seznam neaktuálních/vyřešených rizik [4, 7, 8],

- rozdělení rizik vyžadujících pozornost při provozu [12] dle postupu na obrázku 3 na: rizika, která se eliminují preventivními opatřeními; rizika, která se zmírňují odezvou při provozu a rizika, pro která musí být vložena v projektu opatření, která umožňují kvalitní odezvu.

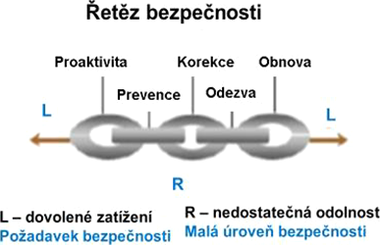

Specifické řízení rizik ve prospěch bezpečnosti [3, 4, 8, 12–14, 20] používá tzv. řetěz bezpečnosti, zobrazený na obrázku 4, a vyznačuje se zejména následujícími rozhodovacími procesy o objektech či zařízeních při jejich:

- umísťování – projektování – výstavbě a konstrukci – návrhu s minimalizaci rizik; známé jsou především specifické postupy označované jako risk-based-design [12, 13],

- provozování se začleněním systému včasného varování a procedur pro řízení přijatelné úrovně rizik; známé jsou především specifické postupy označované jako risk-based-operation [8, 14], který obsahuje nejen postupy pro normální provoz, ale i postupy na: zvládání abnormálních, nouzových a kritických stavů při jejich provozu i odstavení;

dále pak postupy [20] označované jako:- risk-based maintenance

- risk-based inspection

- a risk based reconstruction / modernization.

4. Integrované řízení rizik ve prospěch bezpečnosti objektu

Znamená, že opatření a činnosti se provádí podle míry rizika. Nástroje používané pro řízení rizik závisí na složitosti sledované entity a jsou charakterizovány v pracích [4,21]. Řízení rizik objektu v čase je velmi komplexní, je integrované a sleduje dále uvedené procesy v entitě [20]:

- proces pro koncepci a řízení, který se dále dělí na podprocesy pro: celkovou koncepci; dosahování dílčích cílů bezpečnosti; vedení / správu bezpečnosti; systém řízení bezpečnosti; personál a zahrnuje úseky pro: řízení lidských zdrojů, výcvik a vzdělání, vnitřní komunikaci / informovanost a pracovní prostředí; a revizi a hodnocení plnění cílů v bezpečnosti,

- proces administrativní postupy, který se dále dělí na podprocesy pro: identifikaci ohrožení od možných pohrom a hodnocení jejich rizik; dokumentaci postupů (včetně systémů pracovních povolení); řízení změn; zajištění bezpečnosti ve spojení s kontraktory; a dozor nad bezpečností výrobků či služeb,

- proces technické záležitosti (technická problematika objektu a jeho okolí), který se dále dělí na podprocesy pro: výzkum a vývoj; projektování a montáže; inherentně bezpečnější procesy; technické standardy; skladování nebezpečných látek; a údržbu integrity a údržbu zařízení a objektů,

- proces pro vnější spolupráci, který se dále dělí na podprocesy pro: spolupráci se správními úřady; spolupráci s veřejností a dalšími zúčastněnými (včetně akademických pracovišť); a spolupráci s dalšími podniky,

- proces nouzové připravenost, který se dále dělí na podprocesy pro: plánování vnitřní (on-site) připravenosti; usnadnění plánování vnější (off-site) připravenosti (za kterou odpovídá veřejná správa); a koordinaci činností resortních organizací při zajišťování nouzové připravenosti a při odezvě,

- proces dokumentace a šetření havárií, který se dále dělí na podprocesy pro: zpracování zpráv o pohromách, haváriích, skoro nehodách a dalších poučných zkušenostech; vyšetřování škod, ztrát a újmy a jejich příčin; a odezvu a následné činnosti po pohromách (včetně aplikace poučení a sdílení informací),

- proces zabezpečení objektu, který se dále dělí na podprocesy pro: fyzické a kybernetické zabezpečení entity.

Základní procesy jsou zobrazeny na obrázku 5 [20]. Je faktem, že inženýrský projekt s velkou bezpečností je nákladný a že touha každého investora či provozovatele po co nejmenších nákladech na technické dílo vede ke snížení bezpečnosti, tj. k zúžení intervalu podmínek, které technické dílo zvládne.

![Obr. 5: Procesní model řízení bezpečnosti objektu v čase. Procesy: 1 – koncepce a řízení; 2 – administrativní postupy;3 – technické záležitosti (technická problematika objektu a jeho okolí); 4 – vnější spolupráce; 5 – nouzová připravenost; 6 – dokumentace a šetření havárií; a 7 – zabezpečení objektu. Zažlucená čísla označují odezvu, která podle závažnosti vyžaduje změny v místech označených šipkou – zpracováno dle [20].](/docu/clanky/0259/025923o8.png)

Obr. 5: Procesní model řízení bezpečnosti objektu v čase. Procesy: 1 – koncepce a řízení; 2 – administrativní postupy;3 – technické záležitosti (technická problematika objektu a jeho okolí); 4 – vnější spolupráce; 5 – nouzová připravenost; 6 – dokumentace a šetření havárií; a 7 – zabezpečení objektu. Zažlucená čísla označují odezvu, která podle závažnosti vyžaduje změny v místech označených šipkou – zpracováno dle [20].

Obrázek 6 ukazuje, že ve skutečnosti je třeba porovnávat náklady na snížení rizika a náklady na nutná opatření, tj. jde o aplikaci metody CBA (analýza nákladů a přínosů) [21] s vyhověním požadavkům na bezpečnost.

![Obr. 6: Interval celkových nákladů, ve kterém je zajištěna bezpečnost; zpracováno dle [22]; oblast optimálních nákladů je vyznačena modře](/docu/clanky/0259/025923o10.png)

Obr. 6: Interval celkových nákladů, ve kterém je zajištěna bezpečnost; zpracováno dle [22]; oblast optimálních nákladů je vyznačena modře

5. Zdroje rizik pro potrubí

Na základě analýzy práce [23] a databáze [24] jsou příčiny havárií a selhání potrubí:

- živelné pohromy (povodeň, zemětřesení, tsunami, sesuv, blesk, vichřice, hurikán, tornádo, požár v území, pád letadla, nadměrné srážky, požár či výbuch v okolí,

- agresivní vnější prostředí,

- selhání či havárie infrastruktur nutných pro provoz potrubí,

- nevhodné umístění potrubí,

- chyby v projektu a v konstrukci potrubí a jeho uložení (např. materiál, ze kterého je potrubí zhotoveno není dostatečně odolný vůči působení přepravovaného média; špatné svary; nevhodná těsnění; nevhodné armatury; nevhodné senzory; špatné podpory potrubí dovolující průhyby a vibrace, nevhodné senzory nebo špatně umístěné senzory atd.),

- nevhodné nebo neexistující provozní předpisy,

- špatná údržba,

- vnitřní technické problémy: koroze; zanášení rour; nepravidelný pohyb a rychlost přepravovaného média vyvolávající vibrace; extrémní teploty; opotřebovaná těsnění; atd.),

- nedodržení limit pro provoz potrubí,

- chyby při opravách a modernizacích,

- chyby obsluhy,

- chybné řízení provozu potrubí,

- nedostatečná dokumentace a chybné řízení bezpečnosti ve všech oblastech,

- nedostatečně stanovené odpovědnosti v provozu potrubí,

- zanedbání předpisů pro zajištění bezpečnosti,

- nedostatečný dozor veřejné správy,

- hackerský útok,

- teroristický útok.

Řada zdrojů rizik závisí na konkrétních místních podmínkách, a proto musí být provedeno specifické odborné šetření.

Další část seriálu shrnuje poznatky o metodice kontrolního seznamu a uvádí jejich příklady pro potrubí.The presented set of four communications deals with the risk management in favour of safety applied to the operation of pipelines. It respects current professional knowledge and presents it in the concept promoted by the UN, the European Union, the OECD and others. The second part summarizes the knowledge and principles of risk management and lists the sources of risks for the pipeline.