Sledování chemické odolnosti inovativní polymerní spárovací hmoty

Nově vyvinutá polymerní spárovací hmota je určena nejenom do běžných podmínek, ale také do prostředí s vysokým chemickým namáháním. Z tohoto důvodu byla jedním z klíčových sledovaných parametrů také chemická odolnost.

Článek byl oceněn a vydán v rámci odborné konference doktorského studia Juniorstav 2020.

Spárovací hmota je na polymerní bázi, konkrétně využívá epoxidové pojivo a využívá mimo jiné nebezpečných odpadů, jako plniv. Je obecně známo, že epoxidové pryskyřice velmi dobře odolávají roztokům anorganických kyselin. Vlivem působení organických sloučenin však mohou snadno degradovat. S ohledem na tuto skutečnost, byla vybírána agresivní prostředí a jejich koncentrace, jejichž vliv byl na spárovací hmotu následně posuzován. Konkrétně byla sledována expozice hmoty v 60% roztoku kyseliny sírové, dále vliv působení výparů této kyseliny (při koncentraci 96 %) a ponoření do 10% roztoku kyseliny octové. Po vystavení působení těchto agresivních látek byla posuzována v první řadě vizuální změna vzorků, tzn. barevná změna, vznik puchýřků, trhlinek, vločkování, změna lesku atd. Dále byl sledován vliv na mikrostrukturu, změnu objemové hmotnosti a pevnosti v tlaku a tahu za ohybu vyvinuté polymerní spárovací hmoty.

1 Úvod

Cílem této práce bylo zjistit, jaký vliv má na polymerní spárovací hmoty vystavení chemicky agresivnímu prostředí a jestli dochází k odlišným změnám ve fyzikálně-mechanických vlastnostech u materiálů, využívajících odpady nebo druhotné suroviny jako plniva, oproti materiálům, využívajícím jako plniva primárních surovin. Pro dosažení stanovených cílů byly připraveny různé vzorky, které se po dostatečném vytvrzení uložily do vybraných agresivních prostředí. Po stanovené době působení byly vzorky podrobeny vybraným zkouškám (stanovení pevnosti v tlaku, stanovení pevnosti v tahu za ohybu a sledování mikrostruktury), na základě kterých vyplynuly požadované cíle této práce.

2 Literární přehled/popis současného stavu

Ve stavební praxi je řada možností, jak připravovat spárovací hmoty. Obvykle jsou spárovací hmoty připravovány s anorganickým cementovým pojivem [1]. Mimo to je také možné připravovat spárovací hmoty s polymerním pojivem. Epoxidy patří mezi často používané pryskyřice při přípravě polymerbetonů a polymermalt [2]. Epoxidové spárovací hmoty se nejčastěji používají v aplikacích, ve kterých je vyžadována vysoká pevnost, rychlé tvrdnutí, rychlý nárůst manipulačních pevností, odolnost vůči dynamickému zatížení a odolnost vůči chemicky agresivnímu prostředí [3], [4], [5]. Je dobře známo, že epoxidová pojiva mají velmi dobrou odolnost vůči roztokům anorganických látek, ale špatně odolávají roztokům organických kyselin. U spárovacích hmot je důležité, aby měly maximální přídržnost k podkladu a tahovou pevnost. Ostatní mechanické vlastnosti nejsou až tak důležité [6]. Vynikající vlastnosti materiálu jsou vykoupeny vysokou cenou. Ke snížení ceny je možné využívat celou škálu plniv a tím snížit podíl drahého polymeru [7]. Často jsou využívána velice jemná plniva na bázi mletého kameniva (například křemenná moučka, mikrosilika, granitová moučka) [8]. S rostoucí důležitostí požadavků udržitelnosti výroby je nutné používat odpady a vedlejší produkty tak aby byly hodnotné primární suroviny zachovány. Mezi často využívané látky, z oblasti druhotných surovin, patří mimo jiné i popílek [8].

3 Metodika

Vstupními materiály byly plniva ve formě solidifikačních produktů (SP) a epoxidová pryskyřice byla použita jako pojivo. První plnivo (SP1) je složeno z křemenné moučky, popílku a end-produktu. Druhé plnivo (SP2) sestává z křemenné moučky, popílku a cementových odprašků. Byl sledován vliv vystavení vzorků (s použitím těchto plniv) chemicky agresivnímu prostředí na objemovou hmotnost, pevnost v tahu za ohybu a pevnost v tlaku.

Norma pro spárovací hmoty (podle EN 12808-1) přesně nedefinuje limitní hodnoty pro chemickou odolnost ani chemickou látku, kterou se má zkouška chemické odolnosti provádět. Zkušebním prostředím má však být činidlo, kterému jsou chemicky odolné spárovací hmoty v praxi vystaveny. Stejně tak musí i zkušební podmínky (např. teplota, vlhkost) co nejlépe odpovídat návrhovým podmínkám.

Zvolené chemicky agresivní prostředí a zkušební podmínky, kterým byly vzorky spárovacích hmot vystaveny:

- 96% kyselina sírová (H2SO4) – uložení nad hladinu H2SO4 (do výparů), při teplotě (60 °C),

- 60% roztok H2SO4 – ponoření do roztoku H2SO4 při 23 °C,

- 10% roztok kyseliny octové (CH3COOH) – ponoření do roztoku při 23 °C.

4 Výsledky

Vzorky vytvořené ze spárovacích hmot byly před zkouškou chemické odolnosti změřeny a zváženy. Vzorky, určené pro uložení do výparů H2SO4 byly následně uloženy na keramický rošt nad hladinu 96% H2SO4. Skleněná nádoba se vzorky a chemickým činidlem byla následně uzavřena a vložena na 14 dní do sušárny, kde byla trvale udržována teplota 60 °C. Vzorky, určené na uložení v 60% roztoku H2SO4 a v 10% roztoku CH3COOH, byly uloženy na dno exsikátoru. Do nádob byla přidána jednotlivá agresivní média, nádoby byly uzavřeny a po dobu 14 dní uloženy při teplotě 23 °C.

Výběrem chemických činidel a zkušebních prostředí byla snaha o maximální přiblížení se podmínkám determinovanými prostředím, ve kterém se materiály vyskytují v praxi. Tato hmota je primárně určena do prostředí se zvýšenou chemickou agresivitou.

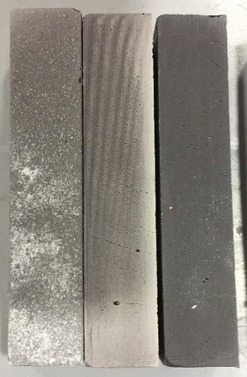

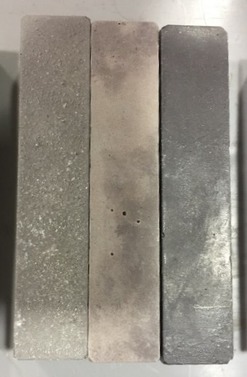

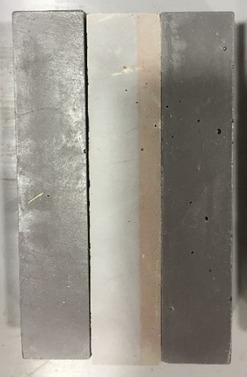

Vzorky byly po stanovené době expozice vytaženy z nádob s jednotlivými chemickými látkami, byly osušeny a vizuálně posouzeny z hlediska případné změny. Bylo shledáno, že u vzorků se všemi použitými druhy plniv (SP1, SP2 a REF) nedošlo po působení výparů z 96% kyseliny sírové k žádným vizuálním změnám. Působením přímého kontaktu roztoku kyseliny sírové s povrchem vzorku došlo k barevné změně, která by mohla být charakterizována jako zesvětlení odstínu. K významné barevné změně došlo u vzorků s použitými plnivy SP1 a SP2, vystavených působení roztoku kyseliny octové. Vlivem působení této kyseliny došlo k zesvětlení barevného odstínu a k vytvoření řady skvrn, tvořených pravděpodobně vysráženými solemi. K méně markantní barevné a vizuální degradaci došlo u plniva s označením SP1, které se z tohoto hlediska tedy jeví jako vhodnější. Tyto změny jsou pozorovatelné na Obr. 1.

Obr. 1 Vzorky po vystavení chemicky agresivnímu prostředí – na každém z obrázků jsou vždy na levé straně vzorky vystavené působení 10% roztoku CH3COOH, uprostřed vzorky vystavené působení 60% roztoku H2SO4 , napravo vzorky uložené ve výparech 96% roztoku H2SO4 ; přičemž na obrázku je (a) vzorek s použitým plnivem SP1, (b) vzorek s použitým plnivem SP2, (c) referenční vzorek

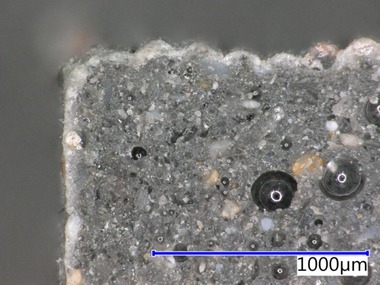

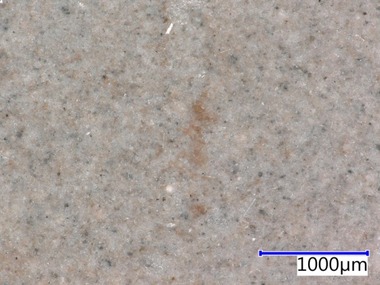

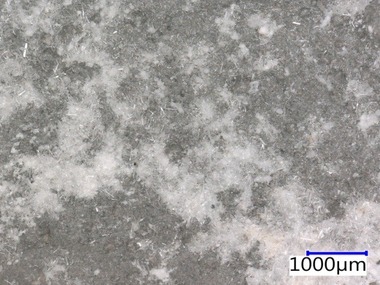

Na vzorcích spárovací hmoty po působení chemicky agresivních prostředí byla zkoumána i mikrostruktura prostřednictvím digitálního optického mikroskopu. Z Obr. 2 je patrné, jakým způsobem postupovala barevná změna povrchem vzorku, jak se zesvětlání barevného odstínu šířilo od povrchu směrem do středu vzorku, přičemž uprostřed je vidět tmavší jádro v původní podobě. Detailní pohled na zdegradovanou vrstvu je vidět na obr. č. 3. U vzorků, vystavených působení kyseliny octové (Obr. 4) není barevná změna postupující od okraje vzorku k jeho středu až tak markantní. Degradace postupovala spíše lokálně v separovaných sekcích, tvořených pravděpodobně vysráženými acetáty, jak je patrné z detailu narušeného povrchu na Obr. 5.

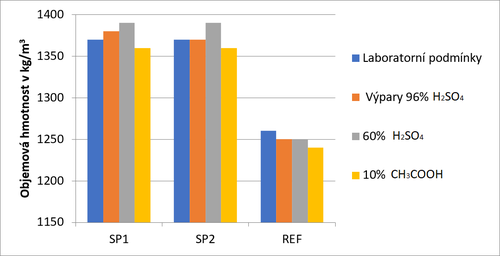

Následně byly vzorky změřeny a zváženy za účelem stanovení objemové hmotnosti a porovnání vzorků, exponovaných agresivnímu prostředí a porovnáním s uložením v laboratorním prostředí. Výsledky jsou shrnuty v Tab. 1 a na Obr. 6.

| Objemová hmotnost v kg/m3 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Uložení v laboratorních podmínkách | Uložení ve výparech 96% H2SO4 | Uložení v 60% roztoku H2SO4 | Uložení v 10% roztoku CH3COOH | ||||||||

| SP1 | SP2 | REF | SP1 | SP2 | REF | SP1 | SP2 | REF | SP1 | SP2 | REF |

| 1370 | 1370 | 1260 | 1380 | 1370 | 1250 | 1390 | 1390 | 1250 | 1360 | 1360 | 1240 |

Z uvedených výsledků je patrný trend poklesu objemové hmotnosti u vzorků s referenčním plnivem, vyvolaných vlivem působení chemicky agresivního prostředí. Ostatní plniva měla spíše opačný vliv a působením kyseliny sírové v přímém kontaktu se vzorky docházelo k nárůstu objemové hmotnosti, u plniva SP1 to bylo o 10 %. Vlivem působení výparů kyseliny sírové ke změně objemové hmotnosti nedošlo. Vlivem působení kyseliny octové došlo u všech zkoumaných hmot k poklesu objemové hmotnosti cca v rozsahu hodnot 10–20 kg/m3. Je tedy možné zhodnotit, že vybraná agresivní prostředí nemají markantní vliv na změnu objemové hmotnosti.

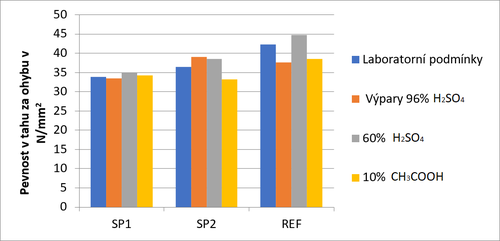

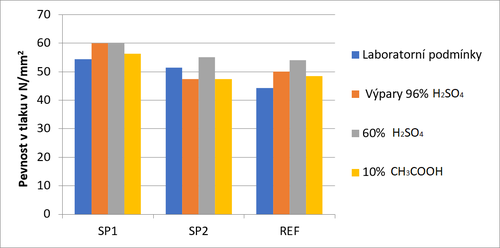

Tyto vzorky byly dále použity ke stanovení pevnosti v tahu za ohybu a na zlomcích těchto vzorků byla stanovena pevnost v tlaku. Obě zkoušky byly prováděny v souladu s EN 12808-3. Výsledky zkoušek jsou shrnuty v Tab. 2 a Tab. 3 a grafické vyhodnocení na Obr. 7 a Obr. 8. Vlastnosti po vystavení agresivním prostředím byly porovnávány s referenčními vzorky, uloženými v laboratorním prostředí.

| Pevnost v tahu za ohybu v N/mm2 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Uložení v laboratorních podmínkách | Uložení ve výparech 96% H2SO4 | Uložení v 60% roztoku H2SO4 | Uložení v 10% roztoku CH3COOH | ||||||||

| SP1 | SP2 | REF | SP1 | SP2 | REF | SP1 | SP2 | REF | SP1 | SP2 | REF |

| 33,8 | 36,4 | 42,3 | 33,5 | 39,0 | 37,6 | 35,0 | 38,5 | 44,8 | 34,2 | 33,2 | 38,5 |

| Pevnost v tlaku v N/mm2 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Uložení v laboratorních podmínkách | Uložení ve výparech 96% H2SO4 | Uložení v 60% roztoku H2SO4 | Uložení v 10% roztoku CH3COOH | ||||||||

| SP1 | SP2 | REF | SP1 | SP2 | REF | SP1 | SP2 | REF | SP1 | SP2 | REF |

| 54,4 | 51,5 | 44,2 | 60,0 | 47,5 | 50,0 | 60,0 | 55,0 | 54,0 | 56,3 | 47,5 | 48,5 |

5 Diskuse

V rámci zkoumání nové spárovací hmoty byl sledován vliv agresivního prostředí na mikrostrukturu, změny objemové hmotnosti, pevnosti v tahu za ohybu a pevnosti v tlaku. Výsledky ukázaly, že dochází ke snižování objemové hmotnosti vzorků s referenčním plnivem, způsobené vlivem působení chemicky agresivního prostředí. Použitá alternativní plniva mají obdobnou pevnost v tahu za ohybu i pevnost v tlaku jako referenční vzorky, které jsou plněny pouze křemenným pískem. Negativní vliv vystavení agresivnímu prostředí na pevnosti u žádného ze zkoumaných vzorků nebyl prokázán. K porušení u všech vzorků dochází stejným způsobem bez ohledu na použitý typ plniva. Dokonce je možné říci, že pevnost v tlaku vzorků s použitým plnivem z SP1 (sestávajícího z křemenné moučky, popílku a end-produktu) byla v porovnání s referenčním plnivem (sestávajícího pouze z křemenné moučky) mírně vyšší. Na vzorcích se, po vystavení působení kyseliny sírové (60% roztok) a kyseliny octové (10% roztok), objevily zřetelné barevné změny. Uložení ve výparech 96% kyseliny sírové nezpůsobilo u zkoumaných vzorků žádnou vizuální změnu.

6 Závěr

Je možné říci, že při použití speciálně připravených plniv (metodou solidifikace s využitím nebezpečných odpadů) jsou fyzikálně-mechanické vlastnosti srovnatelné s referenčním plnivem. Bylo by tedy možné takovýto materiál použít jako spárovací hmotu v prostředí s chemicky agresivním prostředím, ve kterém se vyskytuje kyselina sírová (60% roztok) nebo kyselina octová (10% roztok), u kterých není vyžadována vizuální stálost. Potvrdilo se totiž, že epoxidové pojivo po vizuální stránce velmi dobře odolává roztokům anorganických látek, ale vlivem působení organických sloučenin snadno degraduje.

Poděkování

Tento výsledek byl realizován za finanční podpory projektu FAST-S-20-6136 s názvem „Studium inkorporace nebezpečných odpadů a druhotných surovin v polymerní matrici speciálních kompozitních materiálů“.

Použité zdroje

- Palardy, D., Onofrei, M., & Ballivy, G. (1998). Microstructural changes due to elevated temperature in cement based grouts. Advanced Cement Based Materials, 8(3–4), 132–138.

- Anagnostopoulos, C. A., Sapidis, G., & Papastergiadis, E. (2016). Fundamental properties of epoxy resin-modified cement grouts. Construction and Building Materials, 125, 184–195.

- Shamsuddoha, M., Islam, M. M., Aravinthan, T., Manalo, A., & Lau, K. (2013). Characterisation of mechanical and thermal properties of epoxy grouts for composite repair of steel pipelines. Materials & Design (1980–2015), 52, 315–327. https://doi.org/10.1016/J.MATDES.2013.05.068

- Kneuer, R. L., Meyers, M. Strengths and limitations of epoxy grouts. In: Concrete international; 1991, March: 54–6.

- Prolongo, S. G, del Rosario G, Ureña, A. Comparative study on the adhesive properties of different epoxy resins. Int J Adhes Adhes 2006;26:125–32.

- Luso, E., & Lourenço, P. B. (2017). Bond strength characterization of commercially available grouts for masonry. Construction and Building Materials, 144, 317–326.

- Ferdous, W., Manalo, A., Wong, H. S., Abousnina, R., AlAjarmeh, O. S., Zhuge, Y., & Schubel, P. (2020). Optimal design for epoxy polymer concrete based on mechanical properties and durability aspects. Construction and Building Materials, 232, 117229.

- Garbacz, A., & Sokołowska, J. J. (2013). Concrete-like polymer composites with fly ashes – Comparative study. Construction and Building Materials, 38, 689–699.

The newly developed jointing grout is designed not only for normal conditions, but also for environments with higher chemical stress. For this reason, one of the key endpoints was also a chemical resistance of the grout. The jointing grout is based on a polymer basis, in particular with epoxide binder used, and also hazardous wastes are used as fillers. As is well known, the epoxy thermosets are very resistant to inorganic acid solutions. However, they can be easily degraded by the action of organic solutions. Within this fact, the aggressive environments and their concentrations were selected and their influence on the developed grout was assessed. Specifically, the effect of action of 60% sulfuric acid, then the influence of the action of vapours of this acid (at a concentration of 96%) and immersion of 10% acetic acid solution were assessed. After exposure to these aggressive substances, the visual changes of the samples were assessed primarily. Colour change, blistering, cracking, flocculation, gloss change, etc. were monitoring. The influence on microstructure, change of bulk density and flexural and compressive strength of the polymer jointing grout materials was studied.