Snižování enviromentálních dopadů betonů s využitím druhotných surovin

Snižování environmentální stopy betonu je klíčové pro udržitelnou výstavbu. Tento článek se zabývá strategiemi cirkulární ekonomiky, jako je opětovné využívání stávajících konstrukcí, recyklace betonu a minerálních odpadů a nahrazování cementu druhotnými surovinami. Případová studie hodnotila více než 100 betonových směsí (pevnostní třídy C12/15–C30/37) s přírodním a recyklovaným cihelným kamenivem a šesti typy směsných cementů (CEM II). Mechanické vlastnosti a environmentální dopady byly posuzovány pomocí analýzy životního cyklu (LCA) v pěti kategoriích dopadu. Výsledky potvrzují účinnost druhotných surovin při snižování emisí, CO₂ a celkové environmentální zátěže.

1. Úvod

Cirkulární ekonomika představuje klíčový koncept pro snižování uhlíkové stopy ve stavebnictví, které je jednou z největších odvětví spotřebovávajících primární suroviny. V oblasti betonových konstrukcí je možné uplatnit různé strategie zahrnující maximální využití existujících staveb, recyklaci betonů a použití druhotných surovin k náhradě cementu. Tento článek se zaměřuje na jednotlivé aspekty snižování uhlíkové stopy betonů v souladu s principy cirkulární ekonomiky.

- Strategie pro snížení environmentálních dopadů betonů jsou například:

- Rekonstrukce a maximální využití nosných konstrukcí

- Znovuvyužití betonových prvků

- Recyklovatelnost betonů a minerálních odpadů

- Využití druhotných surovin jako náhrad cementu

- Snižování dopadů na životní prostředí pomocí úpravy cementu a jeho produkce

V rámci probíhajícího výzkumu bylo navrženo a experimentálně ověřeno více než 100 receptur betonových směsí s využitím recyklovaných a druhotných surovin, a to jak pro konstrukční betony, tak i pro podlahové potěry. Tyto směsi byly hodnoceny z hlediska mechanických vlastností, ceny a environmentálních dopadů pomocí analýzy životního cyklu (LCA) v pěti kategoriích dopadu. Článek tak kombinuje teoretické přístupy cirkulární ekonomiky s konkrétními výsledky z laboratorní případové studie. Předkládané výsledky mohou sloužit jako podklad pro projektanty, zhotovitele i investory uvažujících o využití udržitelnějších betonových směsí.

2. Rekonstrukce a maximální využití nosných konstrukcí

Rekonstrukce stávajících staveb je jednou z nejúčinnějších metod snižování environmentálního dopadu betonových konstrukcí. Umožňuje snížit množství demoličního odpadu, šetřit primární suroviny a minimalizovat spotřebu energie. Moderní diagnostické metody, jako jsou ultrazvukové měření, rentgenové analýzy a nedestruktivní testování pevnosti, umožňují přesně posoudit stav betonových prvků a určit jejich další využití. Kromě zachování původních konstrukcí lze využít také techniky zesílení stávajících betonových prvků, zvýšit jejich únosnost a tím prodlužit jejich životnost.

3. Znovuvyužití betonových prvků

V případech, kdy nelze konstrukce zachovat v původním stavu, je možné betonové prvky demontovat a použít v nových stavbách. To zahrnuje prefabrikované betonové dílce, panely, sloupy či stropy, které mohou být po důkladném testování znovu integrovány do stavebního procesu. Testování těchto prvků zahrnuje nejen mechanické zkoušky pevnosti a odolnosti, ale také analýzu mikrostruktury pro posouzení jejich dlouhodobé trvanlivosti. Díky tomu lze minimalizovat výrobu nového betonu a efektivně využít existující materiály.

4. Recyklovatelnost betonů a dalších minerálních odpadů, využití druhotných surovin

Minerální odpady patří mezi nejčastější stavební odpady, čímž jejich recyklace nabízí významný potenciál pro snížení dopadu na životní prostředí. Po drcení lze recyklovaný materiál využít jako kamenivo do nových betonových směsí, jako podklad pro komunikace či zásypy inženýrských sítí nebo terénní úpravy. Velkou výzvou při recyklaci je zachování mechanických vlastností recyklovaných betonů, především jejich pevnosti a odolnosti proti mrazu a CHRL. Aktuální výzkumy se zaměřují na použití různých aktivátorů, které zlepšují přilnavost cementového tmelu k recyklovanému kamenivu a tím zvyšují kvalitu betonů s recyklovaným kamenivem.

4.1 Recyklované materiály vhodné pro výrobu recyklovaného kameniva

Betonové recyklované kamenivo

Drcený beton tvoří 40–50 % stavebních a demoličních odpadů (SDO) a patří mezi nejsnáze recyklovatelné materiály. Lze jej použít jako částečnou náhradu přírodního kameniva v betonu, čímž se snižuje těžba surovin [1, 2]. Často se využívá v podkladových vrstvách dopravních staveb nebo v betonech s nižšími pevnostními nároky [3]. Prefabrikované prvky mohou obsahovat recyklované kamenivo tam, kde nejsou klíčové vysoké požadavky na pevnost a trvanlivost. Kvalita recyklovaného kameniva závisí na složení odpadu, proto je nutná kontrola a odstranění nežádoucích příměsí.

Hlavní nevýhodou recyklovaného kameniva je přítomnost zbytkového cementového tmelu, který zásadně ovlivňuje jeho vlastnosti. Tento tmel zvyšuje pórovitost a nasákavost zrn, což ovlivňuje některé vlastnosti a trvanlivost. Současně dochází ke zhoršení přechodové zóny (tzv. ITZ – interfacial transition zone), což může snižovat soudržnost nové směsi, a tedy i výslednou pevnost v tlaku Při návrhu složení betonu je proto nutné s těmito vlivy cíleně počítat a směs optimalizovat například úpravou poměru voda–pojivo nebo použitím vhodných přísad.

Stavební a demoliční odpady

Drcené cihly, keramika a směsné stavební materiály mohou sloužit jako náhrada kameniva v betonu nebo při terénních úpravách. Po úpravě se cihelný odpad využívá v nízkopevnostních stavebních prvcích, zatímco jemně mleté keramické odpady lze použít jako filer do betonu či při výrobě keramiky.

Nevýhodou je proměnlivost složení a přítomnost nežádoucích příměsí (sádra, sklo, plasty), které komplikují kontrolu kvality. Demoliční odpady mohou obsahovat nebezpečné látky, jako azbest či olovnaté barvy, což vyžaduje pečlivé třídění, a především předdemoliční audit [4]. Vyšší pórovitost materiálů jako cihly a pórobeton vede ke zvýšené nasákavosti a snížení trvanlivosti betonu [5, 6]. Efektivní využití demoličních odpadů vyžaduje jejich úpravu drcením, proséváním či chemickou stabilizací a homogenizací.

4.2 Druhotné suroviny vhodné pro výrobu recyklovaného kameniva

Struskové kamenivo z vysokopecní strusky

Vysokopecní struska vzniká při výrobě surového železa a po úpravě může nahradit přírodní kamenivo v betonu, čímž snižuje potřebu těžby [7]. Vyznačuje se vysokou pevností a stabilní mikrostrukturou, díky čemuž zlepšuje mechanické vlastnosti betonu. Často se využívá i jako podkladový materiál v dopravních stavbách. Další možné použití je při výrobě izolačních stavebních materiálů.

Problémem může být přítomnost sklovité fáze, která ovlivňuje soudržnost betonu, a hladký povrch některých frakcí snižující adhezi pojiva. Pokud není struska správně upravena, může obsahovat reaktivní složky vedoucí k expanzním reakcím. Často je nutná její granulace, mletí nebo chemická aktivace pro zajištění vhodných vlastností.

Struskové kamenivo z ocelárenské strusky

Ocelárenská struska vzniká při výrobě oceli a díky své pevnosti a drsnému povrchu může zlepšit mechanické vlastnosti betonu, zejména pevnost v tlaku a trvanlivost [7].

Nevýhodou je vyšší obsah volného vápna (CaO) a periklasu (MgO), které mohou způsobit objemové změny. Některé složky reagují s vodou a alkáliemi, což může vést k degradaci betonu. Možná přítomnost těžkých kovů (chrom, vanad, olovo) vyžaduje environmentální testování. Složení strusky se mění podle technologie výroby oceli, což ovlivňuje její vlastnosti. Stárnutí nebo tepelné zpracování pomáhá stabilizovat složení a snížit riziko expanze. Smíchání s vysokopecní struskou či popílkem může minimalizovat nežádoucí účinky.

5. Využití druhotných surovin jako náhrad cementu v betonu

Jednou z největších environmentálních výzev spojených s betony je vysoká uhlíková stopa cementu. Snížení této zátěže lze dosáhnout nejen snižováním množství cementu ve směsi, ale i jeho částečnou náhradou vhodnými druhotnými surovinami – příměsmi typu I a II [8]. Tyto materiály přispívají k efektivnímu využití průmyslových odpadů, snižují spotřebu primárních surovin a mohou zlepšovat i některé vlastnosti betonu, jako je zpracovatelnost, trvanlivost či odolnost vůči působení agresivního prostředí.

5.1 Příměsi typu I

Příměsi typu I nepůsobí hydraulicky ani pucolánově, ale slouží jako filer – jemné plnivo, které upravuje reologii čerstvé směsi, zlepšuje její zpracovatelnost a umožňuje částečnou náhradu cementu při zachování objemové stability. V kombinaci s aktivními příměsemi typu II mohou významně přispět ke snížení celkové uhlíkové stopy betonu.

Při jejich použití je zásadní vhodná granulometrie, nízký obsah organických nečistot a dobrá kompatibilita s ostatními složkami směsi. Největšího přínosu bývá dosaženo při optimalizovaném poměru s hydraulicky aktivními příměsemi typu II.

Příklady příměsí typu I, vhodných z pohledu cirkulární ekonomiky jsou uvedeny v následujících podkapitolách.

Filer z drceného kameniva

Velmi jemná frakce vznikající při těžbě a zpracování přírodního kameniva například v lomech nebo v obalovnách. Působí čistě jako inertní plnivo, které může částečně nahradit cement a současně zlepšit reologii směsi, zejména v kombinaci s plastifikačními přísadami.

Filer z recyklovaného betonu

Jemná frakce vznikající při recyklaci betonového odpadu, která může být po přetřídění a případném mletí použita jako částečná náhrada cementu. Přispívá k využití zbytkového cementového tmelu a snižuje environmentální zátěž směsi, je však třeba kontrolovat obsah nečistot a proměnlivost složení.

Filer z cihelného nebo keramického odpadu z výroby či stavebních a demoličních odpadů

Vzniká při výrobě cihel či keramických výrobků, popřípadě může být vyroben z cihelného či keramického stavebního a demoličního odpadu. Tento materiál může mít částečně pucolánové vlastnosti. V betonové směsi působí především jako jemné plnivo, zlepšuje strukturu tmelu a umožňuje částečné snížení dávky cementu.

Skelná moučka

Jemně mletý recyklovaný skleněný odpad, který má díky obsahu amorfního SiO₂ určitou pucolánovou aktivitu. Kromě toho slouží jako plnivo s velmi jemnou frakcí, které zvyšuje hutnost tmelu a zlepšuje odolnost betonu vůči agresivnímu prostředí.

5.2 Příměsi typu II

Popílky

Popílek je vedlejší produkt spalování uhlí, který zlepšuje zpracovatelnost betonu, snižuje hydratační teplo a může zlepšovat odolnost proti chemickým vlivům. Nevýhodou je, že má velkou variabilitu složení a dostupnost v průběhu roku a v budoucnosti. Existují dva hlavní typy popílků:

Popílek třídy F – pochází ze spalování černého uhlí, má pucolánové vlastnosti a je vhodný pro zvýšení trvanlivosti betonu.

Popílek třídy C – vzniká při spalování hnědého uhlí, obsahuje vyšší množství vápníku a může mít proměnlivé hydraulické vlastnosti v závislosti na zdroji.

Vysokopecní struska

Vysokopecní struska je vedlejší produkt výroby železa. Jemně mletá granulovaná vysokopecní struska může sloužit jako příměs cementu nebo jeho náhrada v betonové směsi, což zvyšuje trvanlivost betonu a jeho odolnost vůči CHRL. Dále má pomalejší počáteční nárůst pevnosti a nutnost aktivace pro zajištění správného tuhnutí.

Ocelárenská struska

Ocelárenská struska je vedlejší produkt výroby oceli v konvertorech nebo elektrických obloukových pecích. V jemně mleté formě může částečně nahrazovat cement, přičemž zlepšuje pevnost betonu a jeho odolnost vůči agresivním chemickým látkám. Obsahuje reaktivní složky, které mohou přispět k pevnosti betonu, a umožňuje využití odpadu z hutního průmyslu. Rizikem je přítomnost volného vápna (CaO) a periklasu (MgO) což může způsobit expanzivní reakce, které vedou k objemovým změnám betonu. Řešením je, že ocelárenská struska musí projít procesem stárnutí, tepelnou úpravou nebo použití pucolánů, čímž se stabilizuje její složení a minimalizuje riziko expanzí.

Metakaolin

Metakaolin je kalcinovaný jíl, který zvyšuje pevnost betonu a jeho odolnost vůči chemickým vlivům. Výrazně zlepšuje mechanické vlastnosti betonu, zvyšuje odolnost proti síranům a alkalicko-křemičité reakci. Nevýhodou mohou být vyšší náklady oproti jiným druhotným surovinám a možnost zvýšené potřeby vody v betonové směsi.

Využití těchto druhotných surovin nejen snižuje emise CO₂, ale také pomáhá efektivně zpracovávat vedlejší produkty z průmyslu. Nicméně dostupnost některých z těchto materiálů může být v budoucnu nejistá.

Cyment

Cyment je průmyslově vyráběná příměs typu II s řízeným složením z druhotných surovin a odpadních materiálů, která je navržena jako náhrada části portlandského cementu v betonu. Vykazuje vysoký index aktivity. Jemnost mletí je výrazně vyšší než u běžného cementu. Jako příměs do betonu přispívá ke snížení hydratačního tepla, vytvoření husté mikrostruktury, vysoké konečné pevnosti a vynikající trvanlivosti a odolnosti betonu.

Z hlediska fyzikálních vlastností má Cyment L100 srovnatelnou sypnou hmotnost a reologické chování jako běžný cement, což umožňuje jeho použití bez zásadních úprav objemových poměrů ve směsi. Díky vysoké jemnosti se podílí i na zpracovatelnosti čerstvého betonu. V praxi se ukazuje jako stabilní a spolehlivá alternativa k tradičním příměsím, jako je vysokopecní struska či elektrárenský popílek, s výhodou lepší dostupnosti a jednotné kvality.

6. Snižování dopadů na životní prostředí pomocí úpravy cementu a jeho produkce

Poslední oblastí, která může přispět ke snížení environmentálních dopadů v oblasti betonů, je optimalizace samotné výroby cementu. Použití alternativních paliv, snížení teploty výpalu slínku a implementace nových typů cementů, jako jsou geopolymerní cementy, mohou významně redukovat emise CO₂. Vývoj nových pojiv tak představuje klíčový směr pro udržitelnou budoucnost stavebnictví [9–12].

Mezi hlavní strategie patří:

- Použití alternativních paliv – nahrazení fosilních paliv alternativními zdroji energie, jako jsou biomasa, odpady nebo syntetické plyny.

- Snížení teploty výpalu slínku – vývoj nových směsí surovin umožňuje snížit teplotu nutnou pro výrobu slínku, čímž dochází ke snížení emisí CO₂.

- Vývoj nových pojiv – například příměsi a pojiva, které nevyžadují tradiční slínkový proces, ale využívají průmyslové odpady jako surovinu.

- Směsné cementy (CEM II) – kombinace portlandského cementu s dalšími hydraulickými a pucolánovými příměsemi (např. vysokopecní struska (S), popílky (V), mletý vápenec (LL) nebo jejich kombinace (M)) umožňuje snížení obsahu slínku, což vede ke snížení emisí CO₂ a lepším mechanickým vlastnostem betonu.

- Ukládání CO₂ – vývoj technologií pro zachytávání a ukládání CO₂ (CCUS – Carbon Capture, Utilization, and Storage) umožňuje snížit celkové emise cementáren tím, že CO₂ je buď bezpečně uložen pod zemí, nebo využit v dalších průmyslových procesech. Toto řešení je extrémně ekonomicky náročné, což v budoucnu významně ovlivní cenu cementu.

Zavádění těchto strategií umožňuje významně redukovat uhlíkovou stopu cementářského průmyslu a přispět k dosažení udržitelnějšího stavebnictví.

7. Snížení environmentálních dopadů betonu – případová studie

Pro případovou studii bylo v laboratorních podmínkách vybetonováno více než 100 směsí betonu ve třídách od C12/15 do C30/37. Bylo porovnáno přírodní těžené kamenivo (PK) a recyklované cihelné kamenivo (RCK) frakcí 0–4, 4–8 a 8–16 mm. Použito bylo 6 druhů směsných cementů CEM II (A a B), se struskou, mletým vápencem a jejich kombinací, přičemž pevnostní třídy cementu byly 42,5 a 32,5. V některých směsích byl cement částečně nahrazen popílkem a nízkoemisní průmyslově vyráběnou příměsí Cyment L100 a pro porovnání i se struskou. Využití popílku jako příměs do betonu bylo uvažováno jako běžné řešení a Cyment L100 jako možná náhrada do budoucna v případě nedostupnosti popílku vhodných jako příměs do betonu. Struska byla zařazena do studie pouze v kombinaci s RCK pro porovnání, protože její dostupnost je omezená.

Na základě výsledků laboratorních zkoušek (pevnost v tlaku) byly jednotlivé směsi zatříděny do odpovídajících pevnostních tříd podle ČSN EN 206 a ČSN EN 1992-1-1 Eurokód 2. Následně byly tyto směsi hodnoceny z hlediska environmentálních dopadů pomocí metody analýzy životního cyklu – Life Cycle Assessment (LCA) v pěti kategoriích dopadu [13]:

- GWP (Global Warming Potential) – potenciál globálního oteplování,

- ODP (Ozone Depletion Potential) – potenciál poškozování ozonové vrstvy,

- AP (Acidification Potential) – potenciál okyselování,

- EP (Eutrophication Potential) – potenciál eutrofizace, sladkovodní

- POCP (Photochemical Ozone Creation Potential) – potenciál tvorby fotochemického ozonu.

Kromě kategorií dopadu analyzovaných v rámci LCA, byl ještě vyhodnocen obsah primárních surovin.

Pro environmentální vyhodnocení byla v maximální míře použita data z EPD (Environmental Product Declaration), v případě, že tato data nebyla dostupná (oba druhy kameniva, přísadu a strusku) byla využita generická data dostupná pro naši lokalitu z databází Ecoinvent nebo ÖKOBAUDAT. Ekonomické vyhodnocení bylo provedeno na základě informací od dodavatelů jednotlivých materiálů včetně dopravy, proto se mohou lišit v závislosti na zpracovateli a lokalitě.

7.1 Environmentální vyhodnocení

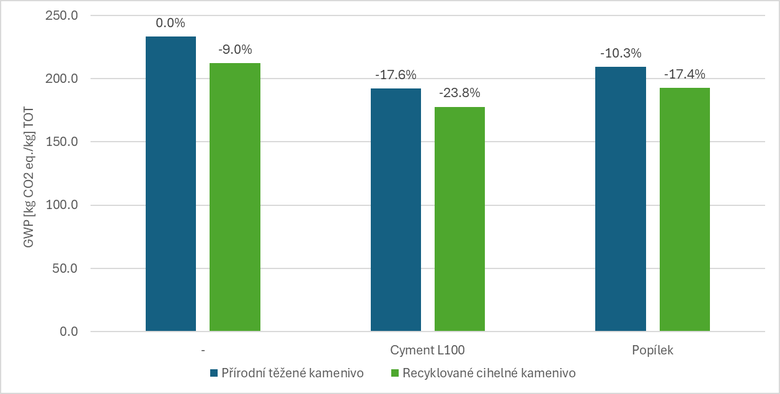

Potenciál globálního oteplování

Pro podrobnější ukázku byla vybrána pevnostní třída betonu C20/25, do které bylo zatříděno celkem 20 směsí. Výsledky ukázaly, že použití recyklovaného kameniva a směsných cementů výrazně snižuje environmentální dopady betonu, zejména v kategoriích GWP. Optimalizace složení betonové směsi pomocí druhotných surovin se tak jeví jako efektivní strategie pro udržitelnější stavebnictví.

Tabulka 1 ukazuje porovnání environmentální zátěže (GWP) a ceny betonových směsí třídy C20/25 s různými druhy kameniva a příměsí. Výsledky jsou uvedeny v absolutních hodnotách (kg CO₂ ekv./m³, Kč/m³) a relativními změnami oproti dvěma referenčním směsím – s přírodním kamenivem (PK) a CEM II bez příměsi (REF PK), a s recyklovaným cihelným kamenivem (RCK) a CEM II bez příměsi (REF RCK).

| Cement + příměs / kamenivo | GWP [kg CO₂ ekv./m³] | ∆ RCK / REF PK | ∆ RCK / REF RCK | |

|---|---|---|---|---|

| PK | RCK | |||

| CEM II | 233,3 | 212,3 | −9,0 % | 0,0 % |

| CEM II + Cyment L100 | 192,3 | 177,7 | −23,8 % | −16,3 % |

| CEM II + Popílek | 209,3 | 192,8 | −17,4 % | −9,2 % |

Graf (Obrázek 1) ukazuje srovnání environmentálních dopadů (GWP) betonových směsí s různými příměsemi a dvěma typy kameniva – přírodním (PK) a recyklovaným cihelným (RCK). Výsledky jsou vyjádřeny relativně vůči referenčnímu betonu se směsným portlandským cementem CEM II 42,5 R a přírodním kamenivem, který je znázorněn jako 100 %. Levá svislá osa udává odpovídající absolutní hodnoty GWP v kg, CO₂ ekv./m³. Nad jednotlivými sloupci je uvedena úspora GWP oproti referenční variantě. Výsledky odpovídají směsím zatříděným do pevnostní třídy C20/25 dle výsledků mechanických zkoušek.

Obrázek 1. Porovnání Potenciálu globálního oteplování (GWP) betonových směsí s různými příměsemi a typy kameniva vzhledem k referenčnímu betonu s CEM II a přírodním kamenivem

Výsledky případové studie potvrzují, že betony s recyklovaným cihelným kamenivem (RCK) mají nižší uhlíkovou stopu než směsi s přírodním těženým kamenivem (PK), a to napříč všemi hodnocenými variantami. U referenční směsi bez příměsí je rozdíl mezi PK a RCK 21,0 kg CO₂ ekv./m³, což představuje úsporu cca 9,0 %. To jasně ukazuje, že samotné použití recyklovaného kameniva výrazně přispívá ke snížení GWP betonu, a to i bez dalších úprav složení směsi.

Zároveň se ukazuje, že betony s PK vykazují vyšší emise i v případě použití příměsí. Například směs s popílkem a PK dosahuje 209,3 kg CO₂ ekv./m³, zatímco ekvivalentní směs s RCK má 192,8 kg CO₂ ekv./m³. Rozdíl je tedy patrný i po částečné náhradě cementu.

Nejnižší GWP vykazují směsi s recyklovaným kamenivem kombinované se Cymentem L100 (177,7 kg CO₂ ekv./m³). Ve srovnání s referenční směsí na bázi CEM II to znamená snížení uhlíkové stopy o 35 až 40 kg CO₂ ekv./m³, což odpovídá relativnímu snížení o 16–17 %. Takto výrazná úspora podtrhuje význam kombinace recyklovaných surovin a nízkoemisních příměsí jako klíčové strategie pro dosažení udržitelnější výroby betonu.

Z běžně dostupných alternativ příměsí popílek snižuje GWP méně výrazně než Cyment L100, přesto zůstává funkčním a dostupným řešením. Směs s RCK a popílkem dosahuje 192,8 kg CO₂ ekv./m³, což představuje snížení o cca 9 % vůči referenci s CEM II a RCK.Přepočet výsledků vůči betonům s CEM II zároveň umožnil vytvořit přehledný graf, který ukazuje relativní snížení GWP v procentech. Z něj je zřejmé, že i kombinace CEM II bez příměsí s RCK přináší významnou úsporu, přičemž přídavek příměsí pak dále snižuje zátěž až na úroveň 75 % původních emisí.

Pro účely porovnání byla připravena i směs s recyklovaným kamenivem a vysokopecní struskou. Vzhledem k omezenému počtu výsledků však nebyla zařazena do hlavní části vyhodnocení. Výsledná hodnota GWP se pohybovala ve srovnatelném rozmezí jako u směsi s Cymentem L100. Struska přitom ve směsi představovala významnou náhradu portlandského cementu, avšak její praktické využití je v posledních letech omezené především nedostatečnou dostupností na trhu, kdy v České republice existuje pouze jeden zdroj této druhotné suroviny.

Shrnutí: Výsledky potvrzují, že použití recyklovaného kameniva má smysl samo o sobě, ale jeho kombinace s vhodnou příměsí (zejména Cymentem L100, popř. struskou) výrazně zvyšuje pozitivní efekt. Z hlediska optimalizace environmentálních dopadů je proto výhodné usilovat nejen o náhradu cementu, ale i o použití druhotného kameniva – obojí přináší synergické snížení uhlíkové stopy.

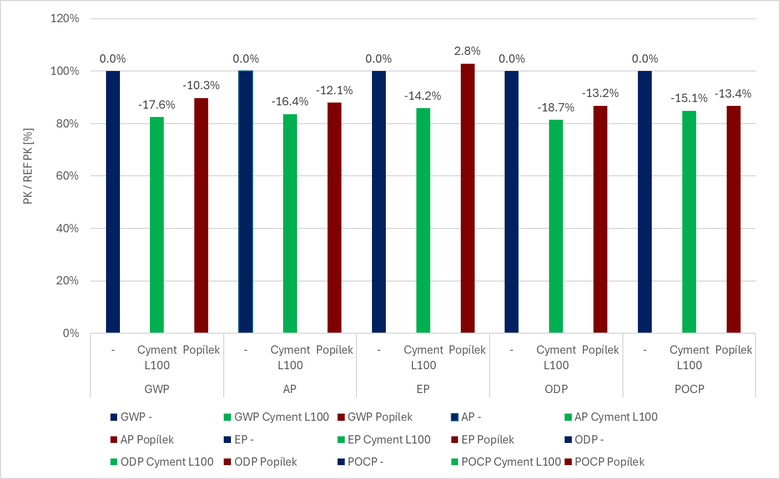

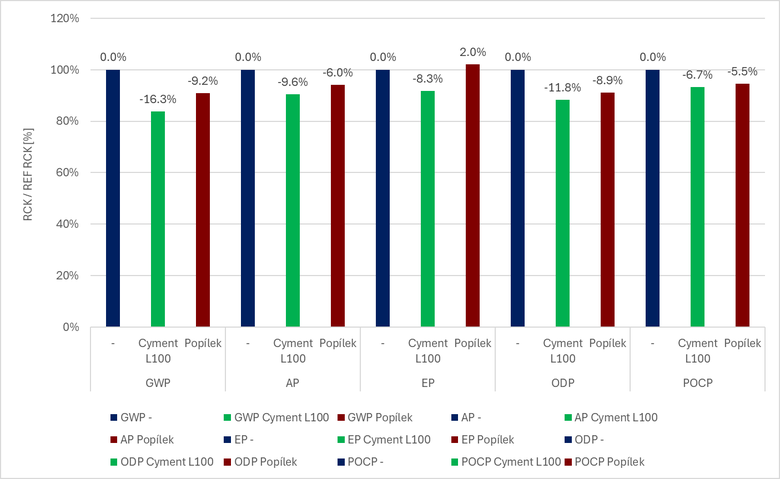

Další kategorie dopadu (AP, EP, ODP, POCP)

Kromě potenciálu globálního oteplování (GWP) byly hodnoceny i další environmentální dopady betonových směsí – konkrétně potenciál okyselování (AP), eutrofizace sladkých vod (EP), poškození ozonové vrstvy (ODP) a tvorba fotochemického ozonu (POCP). Výsledky pro tyto kategorie jsou znázorněny v grafech na obrázcích 2 a 3, a to ve vztahu k referenčním směsím s přírodním i recyklovaným kamenivem.

Z grafu je patrné, že nejnižší zátěž ve všech sledovaných kategoriích vykazují směsi s Cymentem L100 (struska opět dosahovala srovnatelných mírně vyšších hodnot). Popílek se i zde ukazuje jako funkční kompromis mezi dostupností, environmentálním přínosem a cenou.

Obrázek 2. Porovnání posuzovaných kategorií dopadu betonových směsí s různými příměsemi vzhledem k referenčnímu betonu s CEM II a přírodním kamenivem

Obrázek 3. Porovnání posuzovaných kategorií dopadu betonových směsí s různými příměsemi vzhledem k referenčnímu betonu s CEM II a recyklovaným cihelným kamenivem

Ve všech sledovaných kategoriích se potvrzuje pozitivní vliv použití recyklovaného kameniva i vhodně zvolených příměsí na snížení environmentální zátěže. Nejvýraznějších úspor dosahují opět směsi s příměsí Cyment L100, které vykazují nejnižší hodnoty napříč většinou dopadových kategorií. Jejich přínos je patrný zejména v potenciálu okyselování (AP) a eutrofizace (EP), kde kombinace s recyklovaným kamenivem vede k významnému poklesu hodnot vůči referenci.

Popílek přináší rovněž měřitelné zlepšení, i když jeho přínos není tak výrazný jako u výše zmíněných příměsí. V některých případech se rozdíly mezi variantami s popílkem a bez něj pohybují v jednotkách procent, což naznačuje, že jeho účinnost může být silně závislá na konkrétním složení směsi a kvalitě použité suroviny.

Při hodnocení ODP (ozonová vrstva) a POCP (fotochemický ozon) jsou rozdíly mezi jednotlivými směsmi obecně menší než u GWP nebo AP, nicméně i zde lze vysledovat obdobný trend: směsi s recyklovaným kamenivem a nízkoemisními příměsmi dosahují nižší zátěže než referenční varianty. Příměs Cyment L100 se i v těchto kategoriích ukazuje jako stabilní a environmentálně příznivá volba.

Celkově lze konstatovat, že kombinace recyklovaného kameniva a vhodné příměsi snižuje nejen GWP, ale přináší environmentální benefity napříč širším spektrem dopadových kategorií. To potvrzuje význam celkového přístupu k optimalizaci betonových směsí z hlediska více kritérií, nikoliv pouze uhlíkové stopy. Právě komplexní zhodnocení environmentálních dopadů by mělo být východiskem pro rozhodování projektantů a investorů při výběru udržitelnějších řešení ve stavebnictví.

Spotřeba primárních surovin

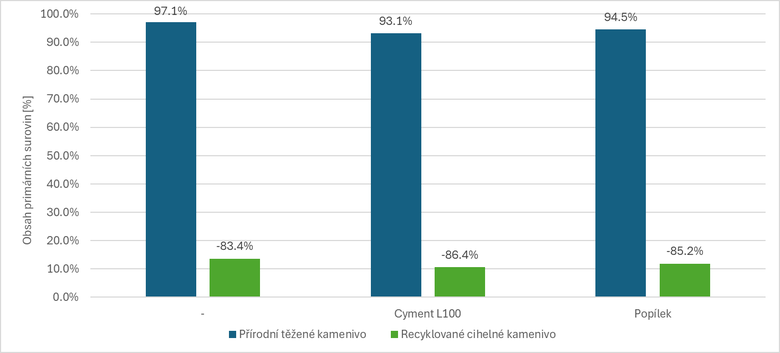

Graf na obrázku 4 znázorňuje podíl primárních surovin ve směsích s různými typy příměsí a kameniva. U směsí s přírodním těženým kamenivem se obsah primárních surovin pohybuje mezi 93,1–97,1 %, zatímco u směsí s recyklovaným cihelným kamenivem klesá na hodnoty mezi 10,7–13,7 %. Největší úsporu primárních surovin dosahuje směs se struskou (−86,9 %), těsně následovaná Cymentem L100 (−86,4 %) a popílkem (−85,2 %).

Graf jednoznačně potvrzuje, že nahrazení přírodního kameniva recyklovaným vede k zásadnímu snížení spotřeby primárních surovin – bez ohledu na použitý cement nebo příměs. Náhrada cementu příměsí z druhotných surovin, jako je např. popílek nebo Cyment L100, dále zvyšuje celkovou materiálovou efektivitu betonové směsi. Rozdíly mezi jednotlivými příměsemi jsou v tomto ohledu velmi malé (max. 1,7 %), což ukazuje, že klíčový vliv má zejména typ použitého kameniva.

Výsledky podporují závěr, že největší potenciál pro úsporu primárních surovin spočívá v kombinaci recyklovaného kameniva s příměsemi nahrazujícími cement. Ze sledovaných variant se Cyment L100 jeví jako velmi efektivní z hlediska úspory primárních surovin, a to i při zohlednění environmentálních a ekonomických aspektů. Výběr konkrétní příměsi by proto měl vycházet nejen z jejího dopadu na GWP či cenu, ale i z dostupnosti a strategického cíle snižování spotřeby primárních zdrojů.

7.2 Ekonomické vyhodnocení

Z ekonomického vyhodnocení této případové studie vyplývá, že betony s recyklovaným cihelným kamenivem (RCK) byly v rámci analyzovaného souboru směsí obecně levnější než jejich ekvivalentní varianty s přírodním těženým kamenivem (PK). Referenční směs s přírodním kamenivem a směsným cementem CEM II dosahuje ceny 1 785 Kč/m³, zatímco odpovídající směs s RCK stojí 1 581 Kč/m³, což představuje úsporu přibližně 11,4 %.

Nejnižší cenu v této případové studii vykazuje varianta s popílkem a RCK (1 596 Kč/m³), která je oproti referenční směsi s přírodním kamenivem levnější o 10,6 %. Naopak nejvyšší cenu mezi hodnocenými směsmi s RCK má varianta s příměsí Cyment L100 (1 710 Kč/m³). I tato směs však vykazuje úsporu 4,2 % vůči referenci s PK, což z ní činí konkurenceschopnou variantu i z ekonomického hlediska.

Pro účely porovnání byla ověřena i směs s recyklovaným kamenivem a vysokopecní struskou, jejíž cena se pohybovala na úrovni 1 692 Kč/m³. Přestože výsledky nejsou zahrnuty v hlavní části vyhodnocení, ukazují obdobnou cenu jako směs s Cymentem L100. Využití strusky je však v českém prostředí výrazně omezeno kvůli její omezené dostupnosti.

Z běžně využívaných příměsí se popílek ukazuje jako nejvýhodnější z hlediska kombinace nízké ceny a dostupnosti, i když ta je v průběhu roku proměnlivá. Cyment L100 pak představuje atraktivní alternativu díky svým nízkým environmentálním dopadům, stabilní kvalitě a jisté perspektivě budoucí dostupnosti, čímž překonává nevýhody spojené s nejistým vývojem trhu s tradičními příměsemi.

| Cement + příměs / kamenivo | Cena [Kč] | ∆ RCK / REF PK | ∆ RCK / REF RCK | |

|---|---|---|---|---|

| PK | RCK | |||

| CEM II | 1 785 Kč | 1 581 Kč | −11,4 % | 0,0 % |

| CEM II + Cyment L100 | 1 827 Kč | 1 710 Kč | −4,2 % | 8,2 % |

| CEM II + Popílek | 1 723 Kč | 1 596 Kč | −10,6 % | 1,0 % |

8. Závěr

Cirkulární ekonomika poskytuje efektivní nástroje pro snižování uhlíkové stopy betonů. Maximalizace životnosti stávajících staveb, recyklace betonů, využití druhotných surovin a optimalizace cementářských procesů mohou významně přispět k ochraně životního prostředí. Další výzkum a implementace těchto strategií v praxi jsou nezbytné pro dlouhodobou udržitelnost stavebního sektoru.

Případová studie potvrdila, že environmentální i ekonomické přínosy lze dosáhnout již samotným použitím recyklovaného kameniva, a že tyto přínosy se dále prohlubují vhodnou volbou příměsí do betonu. Klíčové je především kombinování více strategií zároveň – tedy nejen snížení množství cementu, ale i náhrada přírodních surovin za druhotné. Takový přístup přináší synergický efekt, který významně snižuje celkovou environmentální zátěž betonových směsí.

Pro praxi to znamená, že existují konkrétní a realizovatelné receptury betonů, které splňují požadavky na mechanické vlastnosti a zároveň dosahují nižší uhlíkové stopy a dalších kategoriích dopadu včetně úspory primárních surovin i příznivějších cenových parametrů. Z dostupných příměsí se jako stabilní a dlouhodobě udržitelné řešení jeví nově zaváděné alternativy s nízkými emisemi a předvídatelnou kvalitou, což může pomoci překlenout kolísavost dostupnosti tradičních materiálů.

Výsledky studie tak poskytují podložený argument pro projektanty, investory i výrobce betonů, že environmentálně šetrné řešení nemusí znamenat kompromis ve kvalitě a vlastnostech ani ceně. Naopak, mohou být výhodnou a odpovědnou volbou pro budoucnost stavebnictví.

Poděkování

Tento příspěvek vznikl za podpory projektu Boosting the uptake of circular integrated solutions in construction value chains 101082068-2, HORIZONT EUROPE.

Literatura

- Ověření vlastností recyklovaného betonového kameniva z dvoufázové recyklace. TZB-info [online]. [vid. 2021-01-29]. Dostupné z: https://stavba.tzb-info.cz/beton-malty-omitky/21742-overeni-vlastnosti-recyklovaneho-betonoveho-kameniva-z-dvoufazove-recyklace

- Ověření vlastností betonů s obsahem recyklovaného betonového kameniva z dvoufázové recyklace. TZB-info [online]. [vid. 2021-01-29]. Dostupné z: https://stavba.tzb-info.cz/beton-malty-omitky/21767-overeni-vlastnosti-betonu-s-obsahem-recyklovaneho-betonoveho-kameniva-z-dvoufazove-recyklace

- Příklady možného využití betonů s obsahem RBK z dvoufázové recyklace v praxi. TZB-info [online]. [vid. 2025-06-15]. Dostupné z: https://stavba.tzb-info.cz/beton-malty-omitky/22166-priklady-mozneho-vyuziti-betonu-s-obsahem-rbk-z-dvoufazove-recyklace-v-praxi

- Předdemoliční audit a demontáž budovy jako standardní postup odstranění. TZB-info [online]. [vid. 2025-06-15]. Dostupné z: https://stavba.tzb-info.cz/hruba-stavba/27279-preddemolicni-audit-a-demontaz-budovy-jako-standardni-postup-odstraneni

- Experimentální ověření vlastností recyklovaného cihelného kameniva. TZB-info [online]. [vid. 2025-06-15]. Dostupné z: https://stavba.tzb-info.cz/beton-malty-omitky/21659-experimentalni-overeni-vlastnosti-recyklovaneho-cihelneho-kameniva

- Experimentální ověření betonů s recyklovaným cihelným kamenivem. TZB-info [online]. [vid. 2025-06-15]. Dostupné z: https://stavba.tzb-info.cz/cihly-bloky-tvarnice/22139-experimentalni-overeni-betonu-s-recyklovanym-cihelnym-kamenivem

- KRESTA, František. Objemová stálost metalurgických strusek a dalších vedlejších produktů z hutní výroby. Zkoušky objemové stálosti metalurgických strusek – plusy a mínusy krátkodobých a dlouhodobých zkoušek. Nedatováno.

- ČSN EN 206+A1 Beton – Specifikace, vlastnosti, výroba a shoda. B.m.: CEN. 2018

- SCRIVENER, Karen L., Vanderley M. JOHN a Ellis M. GARTNER. Eco-efficient cements: Potential economically viable solutions for a low-CO₂ cement-based materials industry. Cement and Concrete Research [online]. 2018, 114, Report of UNEP SBCI WORKING GROUP ON LOW-CO₂ ECO-EFFICIENT CEMENT-BASED MATERIALS, 2–26. ISSN 0008-8846.

https://doi.org/10.1016/j.cemconres.2018.03.015 - HABERT, G., S. A. MILLER, V. M. JOHN, J. L. PROVIS, A. FAVIER, A. HORVATH a K. L. SCRIVENER. Environmental impacts and decarbonization strategies in the cement and concrete industries. Nature Reviews Earth & Environment [online]. 2020, 1(11), 559–573. ISSN 2662-138X. https://doi.org/10.1038/s43017-020-0093-3

- SHI, Caijun, A. Fernández JIMÉNEZ a Angel PALOMO. New cements for the 21st century: The pursuit of an alternative to Portland cement. Cement and Concrete Research [online]. 2011, 41(7), Special Issue: 13th International Congress on the Chemistry of Cement, 750–763. ISSN 0008-8846. https://doi.org/10.1016/j.cemconres.2011.03.016

- PETEK GURSEL, A., Eric MASANET, Arpad HORVATH a Alex STADEL. Life-cycle inventory analysis of concrete production: A critical review. Cement and Concrete Composites [online]. 2014, 51, 38–48. ISSN 958-9465.

https://doi.org/10.1016/j.cemconcomp.2014.03.005 - MARINKOVIĆ, Snežana a Vedran CAREVIĆ. 10 - Comparative studies of the life cycle analysis between conventional and recycled aggregate concrete. In: Jorge DE BRITO a Francisco AGRELA, ed. New Trends in Eco-efficient and Recycled Concrete [online]. B.m.: Woodhead Publishing, 2019 [vid. 2022-05-24], Woodhead Publishing Series in Civil and Structural Engineering, s. 257–291. ISBN 978-0-08-102480-5. https://doi.org/10.1016/B978-0-08-102480-5.00010-5

Reducing the environmental footprint of concrete is crucial for sustainable construction. This paper explores circular economy strategies such as reusing existing structures, recycling concrete and mineral waste, and substituting cement with secondary raw materials. A case study evaluating over 100 concrete mixes (C10/15–C30/37) compared natural and recycled brick aggregate, as well as six types of blended cements (CEM II). Mechanical properties and environmental impacts were assessed using LCA in five impact categories. Results highlight the effectiveness of secondary materials in reducing CO₂ emissions and overall environmental burden.