Výzkum chemicky odolného materiálu pro rubovou injektáž

Cílem této práce je ověřit nové recepty se specifickými přísadami pro nové injektážní malty se zvýšenou chemickou odolností na bázi portlandského cementu. Sledována byla odolnost vůči útoku vnějšími sírany, přičemž zkušební tělesa byla dle normy DIN 19753 uložena do roztoku síranů 29,8 g / l (44 g / l Na2SO4). Z výsledků práce vyplývá, že příměsí optimálního množství krystalizační přísady je možné dosáhnout výrazného zvýšení odolnosti proti síranové korozi. Na základě získaných výsledků budou navrženy nové receptury optimalizované přídavkem vhodných druhotných surovin.

Článek byl vydán v rámci odborné konference doktorského studia Juniorstav 2021. Byl oceněn odbornou porotou konference a okomentován spolupracovníky redakce TZB Info.

1. Úvod

V ČR se vyskytují v největší míře stoky zděné, betonové či železobetonové. Dle statistik z roku 2018 byla celková délka Pražských zděných stok z ostře pálených cihel 546 km. Naopak v Brně je většina kanalizační sítě tvořena betonem, v celkové délce 673 km představují 60 % z celkové délky tamní kanalizační sítě [1], [2], [3].

Kanalizační síť je charakteristické expoziční prostředí s vysokými požadavky na odolnost použitých stavebních materiálů. Při sanaci kanalizací je cílem obnovit či prodloužit původní životnost celého stavebního díla. Během navrhování sanačních prací je třeba neopomenout vhodné zajištění vnější části předmětných stok nebo šachet. Odolnost horninového masivu v okolí kanalizace má zásadní vliv na životnost stavebního díla, a proto musí být dostatečně odolný vůči fyzikálně-mechanickým ale i chemickým vlivům, které na něj působí [4], [5].

Výsledky prezentované v rámci této práce se zaměřují na návrh a studium vybraných charakteristik základních surovinových variant malty na cementové bázi pro rubovou injektáž. Tento vývoj je součástí spolupráce Stavební fakulty VUT v Brně a renomovaného výrobce stavebních hmot. Cílem projektu je modifikování stávající maltu tak, aby splňovala požadavky na výplňové injektážní systémy dle normy DIN 19753 [6], hlavně síranovou odolnost. Zároveň budou popsány další vybrané fyzikálně-mechanické vyvíjených surovinových variant injektážní malty.

2. Literární přehled/popis současného stavu

Při budování nových kanalizací se obvykle hydroizolační systém zhotovuje stěrkováním, nástřikem či nátěrem. Dostatečné hutnosti okolní půdy je možné dosáhnout například hutněním, částečnou výměnou okolní půdy či injektováním. V případě sanace stávající kanalizace však většina z těchto technických řešení nemusí být z technologického či ekonomického pohledu proveditelná. V případech, kdy není vnější stěna konstrukce přístupná, se zpevnění či utěsnění hornin v okolí kanalizace dosahuje injektováním. Tímto způsobem se zároveň vytváří hydroizolační vrstva sanované konstrukce. Pod pojmem injektování se chápe vhánění takových tekutých směsí do horninového podloží, které v čase tuhnou a tvrdnou [7].

Injektování

Injektážní směsi je možné rozdělit dle způsobu ukládání do horniny na dvě kategorie, a to na injektáž kdy v hornině dochází či nedochází k přetvoření. Injektáž, při níž nedochází k přetvoření v hornině se dále dělí na průnikovou, kontaktní či výplňovou. Při těchto technologiích injektáže jsou injekční směsí zaplňovány všechny pukliny, trhliny a póry v horninovém masivu bez porušení integrity skeletu horniny. Dochází tak k omezení propustnosti injektovaného prostředí, sekundárně může dojít k stabilizaci a zvýšení pevnosti injektovaného prostředí. U výplňové injektáže dochází k zaplňování velkých dutin, je tedy kladen větší důraz na objemové změny injektáží směsi a vývin hydratačního tepla. V případě injektážních technologií způsobujících přetvoření v hornině se jedná tlakové injektáže s cílem záměrně měnit objemové parametry injektovaného prostoru. K této metodě injektování se přistupuje z důvodu zvětšení hustoty plasticky deformabilních materiálů nebo z důvodu zvětšení objemu injektované horniny. Termín tlaková injektáž zahrnuje metody jako zhutňovací injektáž či klakáž [8], [9].

Agresivita prostředí

Na horninový masiv v okolí kanalizací působí celá řada agresivních činitelů, které mohou mít nezanedbatelně negativní vliv na životnost samotné stavební konstrukce. V určitých případech mohou na konstrukce kanalizací i okolní půdu negativně působit různé zdroje dynamického zatížení. Příkladem jsou otřesy od tramvají nebo kol automobilů. Dlouhodobé vystavení nadměrnému dynamickému zatížení může vést k narušení struktury cementového kamene či podloží, v krajních případech až k sedání stavební konstrukce. Jak bylo řečeno výše, injektáží okolní půdy se vytváří hydroizolační vrstva bránící průsakům, ať již balastních vod vně kanalizací, tak průsakům v opačném směru. Existuje celá řada způsobů, kterými může voda negativně působit na stavební dílo nebo na horninové prostředí, které je se stavebním dílem úzce spjato. V první řadě může voda působit silou, tedy hydrostatickým tlakem, pórovým tlakem, či tlakem ledu. Negativně se projevuje i změna vlhkosti horninového prostředí, se kterou se mění její vlastnosti. S vzrůstajícím stupněm nasycení vodou klesá pevnost hornin, u zemin vzrůstá plasticita a klesá smyková pevnost. Nezanedbatelný vliv má voda jako transportní médium pro roznos kontaminátů či agresivních látek, které mají negativní vliv na životnost stavební konstrukce [9]. Degradaci nejčastěji způsobují sírany, chloridy, případně oxidy síry a uhlíku. Sírany a chloridové ionty se přirozeně vyskytují v zeminách. V tekoucích podzemních vodách se dále může vyskytovat oxid uhličitý a v zeminách či podzemních vodách kontaminovaných lidskou činnost se vyskytují amonné ionty nebo fenoly.

Kompozit na silikátové bázi, vystavený trvale podzemní vodě, je náchylný ke zhoršení trvanlivosti vlivem útoku vnějších síranů [10]. K urychlení procesu degradace dochází při cyklickém vysoušení a namáčení kompozitu [11]. Síranová koroze je složitý fyzikální a chemický proces [12], jehož součástí jsou mikroskopické procesy – difuze síranů, tvorbu síranových produktů s expanzním charakterem v pórech a kapilárách a s tím spojený vývin krystalizačního tlaku, a makroskopické procesy – postupné rozpadání cementového kamene [13]. Průběh síranové koroze může být velmi rychlý a může mít fatální vliv na životnost stavebního díla, proto je na studium ochrany proti síranové korozi kladen velký důraz a existuje velké množství studií zaměřujících se na predikci jejího průběhu [13], [14], [15]. Podstatný vliv na rychlost síranové koroze má také teplota prostředí [16] a řada výzkumů se zaměřuje na zpomalení degradace částečnou substitucí portlandského cementu vhodnými aditivy či druhotnými surovinami [17], [18]. Pucolánové přísady (vysokoteplotní popílek, křemičité úlety, metakaolin, aj.) mají pozitivní vliv na strukturu cementového kamene, distribuci pórů, a jejich velikost. Avšak i přes tento pozitivní vliv na hutnost cementového kamene může mít příměs pucolánových přísad, dle některých studií [19], [20], [21], negativní vliv na odolnost vůči síranové korozi, přičemž ten se bude prohlubovat s rostoucí mírou přísady.

Chloridové ionty obvykle nepředstavují riziko pro stavební konstrukce z prostého betonu či jiných materiálů na silikátové bázi. Problematickým činitelem jsou v případě, že se jedná o konstrukci vyztuženou ocelí. Vnikají-li chloridové ionty do takového materiálu, způsobují velmi rychlou korozi výztuže, která je doprovázená objemovými změnami. Korozní zplodiny vyvíjejí na okolní silikátovou matrici silný expanzní tlak, vedoucí až k narušení struktury cementového kamene a k obnažení výztuže [9]. Výše zmíněný oxid uhličitý se přirozeně rozpouští ve vodě za vzniku kyseliny uhličité, která reaguje s cementovým tmelem, případně s jakýmkoliv vápenatým kamenivem [22]. Agresivní oxid uhličitý způsobuje tzn. karbonataci. Jedná se o proces, při které dochází k řadě chemických procesů, které v konečném důsledků vedou ke snížení pH cementového kamene a ke vzniků novotvarů o větším objemu. Tyto korozní zplodiny vyvíjejí expanzní tlak na vnitřní strukturu cementového kamene, což může vést ke ztrátě integrity. Velmi negativní vliv na životnost stavební konstrukce má uhličitanová koroze v kombinaci se síranovou. Liu [19] poukazuje na fakt, že karbonatovaný beton je mnohem náchylnější na síranovou korozi. Zároveň říká, že příměs popílku či mleté strusky snižuje odolnost betonu proti karbonataci [19].

3. Metodika

V úvodu zmiňovaný projekt, jehož součástí je i vývoj této injektážní malty, stále probíhá, z toho důvodu je v Tab. 1 uveden pouze orientační podíl vstupních surovin v jednotlivých recepturách. Referenční hmotu (RI-ref) představuje komerčně dostupná injektážní malta na bázi portlandského cementu, která se nevyznačuje žádnou zvýšenou chemickou odolností, resp. surovinové složení není navrženo s důrazem na zvýšení chemické odolnosti.

| Surovina | Průměrný podíl surovin v receptuře [hm. %] | |

|---|---|---|

| Cement CEM I - 42,5 R | 28 | 28 |

| Jemně mletý vápenec | 5 | 10 |

| Živcové odprašky | 5 | 10 |

| Bentonit | 5 | 15 |

| Křemičitý písek 0,125−1,0 | 50 | 90 |

| Směs přísad (hm. % z mc) | 0,71 | 1,71 |

Základní surovinové varianty jejichž výsledky jsou prezentovány v rámci této práce jsou označeny RI−A(B,C). Surovinové složení těchto receptur se liší množstvím krystalizační přísady, která je dávkována v rozmezí 0,25–1,25 hm. % z hmotnosti cementu (mc), tedy v receptuře RI−A je obsaženo nejméně krystalizační přísady, naopak v RI−C je největší množství této přísady. V ostatních ohledech je složení surovinových variant podobné složení referenční hmotě (RI−ref). Předpokladem bylo, že příměs krystalizačních přísad bude mít pozitivní vliv na odolnost vyvíjených malt.

V rámci laboratorního zkoušení byl ověřen vliv příměsi krystalizačních přísad na reologické vlastnosti čerstvé injektážní malty (ČSN EN 14117), nasákavost (ČSN 72 2448) a pevnost v tlaku (ČSN EN 1015-11). Dále byla ověřena konzistence čerstvé malty rozlitím (zkušební zařízení dle ČSN EN 1015-3).

Jak bylo uvedeno výše, vyvíjená malta má splňovat požadavky normy DIN 19753 [6]. Tento normativní předpis byl vybrán, jelikož doposud neexistuje souhrnná evropská norma pro návrh a zkoušení kompozitů na cementové bázi pro sanaci chemicky exponovaných stavebních konstrukcí. Výroba zkušebních těles, jejich uložení a zkoušení je v souladu s „Annex C – Test for sulphate resistence“.

Jedná se o zrychlenou laboratorní zkoušku, navrženou k ověřování účinnosti malty. Zkušební tělesa (10 × 40 × 160 mm) jsou po dobu 91 dní vystavena působení agresivního síranového roztoku o koncentraci 29,8 g / l (44 g / l Na2S04). Srovnávací referenční tělesa jsou uložena po celou budu vystavení pouze v nasyceném roztoku Ca(OH)2. Na zkušební tělesa jsou upevněny měřící terče a je změřena jejich vzdálenost Lo (mm) (v souladu s normou ČSN EN 12617-4). Terče jsou umístěny z obou stran zkušebního tělesa, čímž se rozhlední případná expanze v jiném než lineárním směru. Od sedmi dní vystavení agresivnímu prostředí se v pravidelných intervalech zaznamenávána změna délky zkušebních těles L (mm). Deformace c zkušebních těles je vypočtena dle vzorce (1). Norma [6] předepisuje maximální přípustnou změnu délky (Δε < 0,8 mm), která se stanoví porovnáním zkušebních těles vystavených působení obou prostředí. Roztok Na2SO4 se pravidelně po 28 dnech obměňuje.

4. Výsledky

V Tab. 2 jsou uvedeny výsledky základních reologických charakteristik. Vodní součinitel byl volen tak, aby konzistence jednotlivých čerstvých malt surovinových variant odpovídala konzistenci referenční malty (RI−ref), tedy na rozlití 250 ± 5 mm.

| Receptura | Množství záměsové vody [ml / 1 kg] | Doba průtoku (viskozita) [s] | Konzistence (rozlití) [mm] |

|---|---|---|---|

| RI−ref | 252 | 58 | 250 |

| RI−A | 255 | 85 | 252,5 |

| RI−B | 255 | 78 | 255 |

| RI−C | 260 | 80 | 252,5 |

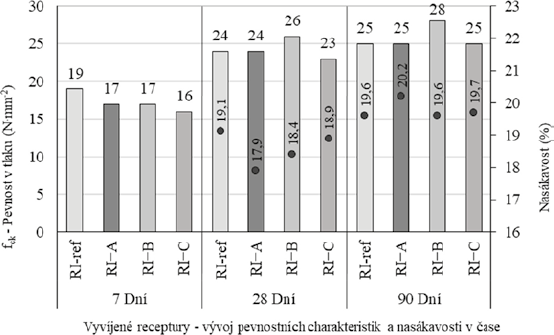

Obr. 1 Závislosti pevnosti v tlaku a nasákavosti zkušebních těles na době zrání

Na Obr. 1 jsou graficky vyjádřeny výsledky stanovení pevnosti v tlaku zkušebních těles (40 × 40 × 160 mm) po 7, 28 a 90 dnech zrání a zároveň nasákavost zkušebních těles po 28 a 90 dnech zrání. Nasákavost zkušebních těles po 7 dnech zrání nebyla stanovena, jelikož zkušební tělesa nabyla dostatečných pevností až po 3–4 dnech zrání, nebyla tedy ve vodním uložení dostatečně dlouho pro optimální nasáknutí.

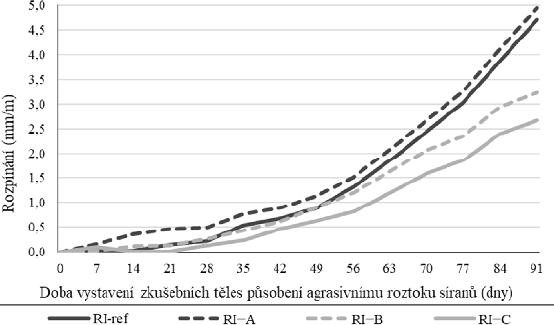

Obr. 2 Grafické vyjádření průběhu deformace zkušebních vzorků vystavených působení síranů v čase

Grafické vyjádření expanze (rozpínání) zkušebních těles vystavených působení roztoku Na2SO4 po dobu 91 dní je uvedeno na Obr. 2. Výsledky byly zaznamenávány v pravidelném intervalu 7 dní, vyjádřen je tedy průběh rozpínání v čase.

V Tab. 3 jsou uvedeny konečné výsledky stanovení změny délky (Δε) zkušebních těles vystavených po dobu 91 dní síranovému napadání. Délková změna se stanoví porovnáním zkušebních těles vystavených působení obou prostředí.

| Receptura | Změna délky Δε [mm] |

|---|---|

| RI−ref | 4,628 |

| RI−A | 4,944 |

| RI−B | 3,184 |

| RI−C | 2,628 |

5. Diskuse

Z výsledků v Tab. 2 je zřejmé, že s rostoucí mírou příměsi krystalizační přísady bylo nutné pro zachování konzistence mírně zvýšit množství záměsové vody. Doba průtoku Marshovým kuželem se však výrazně prodloužila, a to z 58 sekund (RI−ref) na 78−85 sekund u modifikovaných receptur. Norma ČSN EN 14117 však předepisuje dobu průtoku v rozmezí 40−100 s, hmoty tedy vyhověly požadavku.

Z výsledků na Obr. 1 vyplývá, že příměs krystalizačních přísad neměla u vyvíjených receptur zásadní vliv na pevnost v tlaku. Při srovnání výsledků receptury RI−B a RI−C možné předpokládat, že zvýšení vodního součinitele (RI−C) mělo negativní vliv na snížení pevnosti a zvýšení nasákavosti. Modifikace receptur krystalizační přísadou neměla u těchto charakteristik výrazně pozitivní vliv ani po delší době zrání, což však mohlo být zapříčiněno také horší viskozitou modifikovaných malt a mírným zvýšením vodního součinitele. Významný vliv přídavku krystalizačních přísad na zlepšení zkoušených fyzikálně-mechanických charakteristik nebyl očekáván, avšak byl předpokládán jejich pozitivní vliv na chemickou odolnost.

Tento předpoklad se potvrdil, což vyplývá z výsledků odolnosti zkušebních těles modifikovaných receptur uvedených na Obr. 2. S rostoucí mírou přídavku krystalizační přísady rostla odolnost vůči napadání vnějšími sírany. Nízká dávka krystalizační přísady u receptury RI−A nevedla k žádnému zvýšení odolnosti, avšak dle výsledků receptury RI−B a RI−C lze předpokládat, že při dávce > 0,5 hm. % z mc se začne projevovat pozitivní dopad. Přídavek krystalizační přísady v míře 1,25 hm. % z mc (RI−C) vedl k omezení objemové expanze zkušebních těles o 56 % ve srovnání z referenční recepturou. Avšak, jak vyplývá z výsledků uvedených v Tab. 3, i přes pozitivní vliv modifikace receptur přídavkem krystalizační přísady na odolnost vůči síranovému napadání, navržené receptury nesplňují požadavek normy DIN 19753 na maximální přípustnou změnu délky (Δε < 0,8 mm).

6. Závěr

Cílem této práce bylo modifikovat referenční recepturu malty pro rubovou injektáž přídavkem určitého množství krystalizační přísady a ověřit, zda tato úprava surovinové směsi povede k zvýšení odolnosti vůči síranové korozi. Jako rozhodující charakteristika pro výběr optimální surovinové varianty byla odolnost vůči síranům, stanovené dle metodiky normy DIN 19753. Dalšími sledovanými charakteristikami byla viskozita čerstvé injektážní malty, pevnost v tlaku a nasákavost zkušebních těles.

Z výsledků uvedených v této práci vyplývá, že přídavkem krystalizační přísady v míře > 0,5 hm. % z mc je možné dosáhnout zlepšení síranové odolnosti. Hodnoty ostatních sledovaných fyzikálně-mechanických charakteristik byly srovnatelné s referenční hmotou, avšak s rostoucí dávkou přísady rostla spotřeba záměsové vody. To mohlo vést k mírnému zhoršení pevnosti v tlaku a nasákavosti.

Zároveň platí, že současné receptury nejsou optimální a ani s přídavkem krystalizační přísady nevyhověly modifikované surovinové varianty požadavky normy DIN 19753. Další směřování výzkumu bude zaměřeno na úpravu surovinového složení modifikovaných receptur, snížení vodního součinitele, či snížení viskozity (stanovované jako doba průtoku viskozimetrem) ze stávajících 80 sekund na 5060 sekund. Pro úpravu surovinového složení budou přidány příměsi s pucolánovým charakterem, mimo jiné budou využity vhodné druhotné suroviny. Předpokladem je, že bude dosaženo zlepšení struktury cementového kamene, obecně snížení pórovitosti a zlepšení distribuce pórů. Zároveň budou nové surovinové varianty testovány také na odolnost vůči působení roztoku H2SO4 o molární koncentraci 0,0001 mol / l, tedy roztoku o stupni kyselosti pH = 4.

Poděkování

Článek byl vytvořen z finančních prostředků státního rozpočtu prostřednictvím Ministerstva průmyslu a obchodu ČR v rámci projektu FV20149 „Ucelený systém pro sanaci chemicky atakovaných a namáhaných stavebních konstrukcí“ a v rámci projektu FAST-J-20-6402 „Vývoj nové chemicky odolné hmoty pro rubovou injektáž kanalizačních stok s využitím vybraných druhotných surovin“.

Použité zdroje

- Městské standardy vodovodů a kanalizací na území hl. m. Prahy: Kanalizační část. Praha, 2017.

- Metodika magistrátu města Brna: Městské standardy pro kanalizační zařízení. Brno, 2010.

- ČSN 75 6101, Stokové sítě a kanalizační přípojky, Praha: ČNI, 2012.

- J. Hulla, P. Turček, Zakladanie stavieb, Bratislava: Jaga group, 1998.

- M. Horák, Analýza stárnutí vybraných materiálů stokových sítí, BUT, Brno, 2013.

- DIN 19753, Draft on mortars for construction and rehabilitation sewer system. La Plaine Saint-Denis Cedex, 2017.

- Z. Motyčka, Bentonitové injektáže hornin: Poznámky o zpevňování a těsnění hornin při výstavbě tunelů II, Ostrava, 2001.

- ČSN EN 12715, Provádění speciálních geotechnických prací: Injektáže, Praha: ČNI, 2001.

- BRE CONSTRUCTION DIVISION, Concrete in aggressive ground. 3. ed., Garston, Watford: BRE, 2005.

- Z. Liu, D. Deng, G. de Schutter, Does concrete suffer sulfate salt weathering? Construction and Building Materials. 66 (2014) 692-701.

- F. Xie, J. Li, G. Zhao, P. Zhou, H. Zheng, Experimental study on performance of cast-in-situ recycled aggregate concrete under different sulfate attack exposures, Construction and Building Materials. (2020) 253.

- P. J. M. Monteiro, K. E. Kurtis, Time to failure for concrete exposed to severe sulfate attack, Cement and Concrete Research. 33(7) (2003) 987-993.

- [13] G. J. Yin, X. B. Zuo, X. N. Li, Y. X. Zou, An integrated macro-microscopic model for concrete deterioration under external sulfate attack, Engineering Fracture Mechanics. 240, 2020.

- P. Liu, Y. Chen, W. Wang, Z. Yu, Effect of physical and chemical sulfate attack on performance degradation of concrete under different conditions, Chemical Physics Letters. 745, 2020.

- H. Min, L. Sui, F. Xing, H. Tian, Y. Zhou, An effective transport model of sulfate attack in concrete. Construction and Building Materials. 216 (2019) 365-378.

- A. M. Hossack, M. D. A. Thomas, The effect of temperature on the rate of sulfate attack of Portland cement blended mortars in Na2SO4 solution, Cement and Concrete Research. 73 (2015) 136-142.

- N. B. Al-Akhras, Durability of metakaolin concrete to sulfate attack. Cement and Concrete Research. 36(9) (2006) 1727-1734.

- P. Hou, Z. Guo, Q. Li, et al., Comparison study on the sulfate attack resistivity of cement-based materials modified with nanoSiO2 and normal SCMs: Pore structure and phase composition. Construction and Building Materials. 228, 2019.

- Z. Liu, W. Hu, L. Hou, D. Deng, Effect of carbonation on physical sulfate attack on concrete by Na2SO4, Construction and Building Materials. 193 (2018) 211-220.

- A. R. Suleiman, M. L. Nehdi, Exploring effects of supplementary cementitious materials in concrete exposed to physical salt attack, Magazine of Concrete Research. 69(11) (2017) 576-585.

- M. F. Najjar, M. L. Nehdi, A. M. Soliman, T. M. Azabi, Damage mechanisms of two-stage concrete exposed to chemical and physical sulfate attack, Construction and Building Materials. 137 (2017) 141-152.

- J. Ledererová, et al., Biokorozní vlivy na stavební díla, first ed., Silikátový svaz, Praha, 2009.

V novodobých dějinách díky zvýšené aktivitě v mnoha oblastech lidské činnosti výrazně vzrostla agresivita okolního prostředí. Spousta agresivních látek se dostává do kanalizačních objektů, kde mohou vznikat, při nedostatečné údržbě, značné škody. Z tohoto důvodu je nutné ocenit vývoj nových injektážních, chemicky odolných materiálů. Vzhledem k tomu, že tento vývoj je časově náročný a vyžaduje i patřičnou kreativu, oceňuji prezentované výsledky přednesené autorem v rámci JUNIORSTAVu a přeji mu hodně úspěchů v jeho další práci.

Ze současných prací, které řeší obdobnou tematiku upozorňuji na:

Ing. Aleš Jakubík, Redrock Construction s.r.o., Ing. Radek Hermann, VUT v Brně, Fakulta stavební https://voda.tzb-info.cz/kanalizacni-pripojky/21892-sanace-chemicky-zatizenych-kanalizacnich-objektu

Historicky a mezinárodně bych připomenul Cloacu Maximu. Cloaca Maxima byla původně postavena Etrusky jako kanál pod širým nebem. Postupem času Římané kanál zakryli a rozšířili jej do kanalizace pro město. Jedná se o stále funkční excelentní inženýrské dílo, které z dnešního pohledu může být inspirativní i motivační pro mladé výzkumníky. https://en.wikipedia.org/wiki/Cloaca_Maxima

This work deals with research and development of a new grouting mortar with increased chemical resistance based on portland cement. The aim of this work is to verify new mixtures with specific admixtures. Resistance to attack by external sulphates was monitored, while the test specimens were placed in a sulphate solution of 29.8 g / l (44 g / l Na2SO4) according to DIN 19753. The results of the work show that the addition of the optimal amount of crystalline waterproofing admixture can achieve a significant increase in resistance to sulfate corrosion. Based on the obtained results, new mixtures will be proposed, optimized by the addition of suitable secondary raw materials.