Dlouhodobé mechanické vlastnosti betonů s vypalovanou černouhelnou hlušinou

Jednou z možností zpracování černouhelných hlušin je výroba nového druhu umělého kameniva na principu samovýpalu. Cílem prací bylo poukázat na možnosti využití tohoto kameniva v betonových konstrukcích. Předmětem příspěvku jsou nejen výsledky dosažené po 360 dnech zrání, ale také jejich porovnání s vlastnostmi běžně vyráběných betonů.

1. Úvod

Během posledních několika let řeší Ústav stavebního zkušebnictví ve spolupráci se společností Svoboda a syn, s.r.o. problematiku zaměřenou na možnost využití vypalovaných černouhelných hlušin. Vzhledem k povaze a výrobním nákladům vyrobeného umělého kameniva byly výzkumné práce v poslední době zaměřené na rozsáhlé betonářské zkoušky, které poukázaly na specifické možnosti jeho užití.

Výroba a vlastnosti umělého kameniva byly prezentovány během několika posledních let na několika tuzemských a zahraničních konferencích, a proto nebyly do tohoto článku uváděny.

Náplň tohoto příspěvku je výhradně zaměřena na porovnání základních mechanických vlastností betonů s novým druhem umělého kameniva, s betony, při nichž bylo použito kamenivo přírodní. Vybrané mechanické vlastnosti obou druhů betonů byly v tomto případě sledovány v průběhu 360 dní.

2. Vybrané receptury betonů

Návrh prací byl prováděn takovým způsobem, aby bylo následně možné posoudit co největší rozsah tříd betonů především s ohledem na možnosti použitého plniva. V první fázi byly vyrobeny betony jak s přírodním, tak umělým kamenivem. Vzhledem k dosavadním zkušenostem nebyl i přes charakter umělého kameniva zvolen návrh pro lehké betony. Složení jednotlivých betonových receptur bylo dodáno nejmenovanou společností a nebylo doporučeno je dále publikovat.

Možnost použití nového druhu umělého kameniva ze spékaných černouhelných hlušin byla sledována na těchto vybraných pevnostních třídách: C8/10, C12/15, C25/30, C30/37, C35/45.

Vybrané vlastnosti jsou uvedeny v následující kapitole.

3. Posouzení vlastností

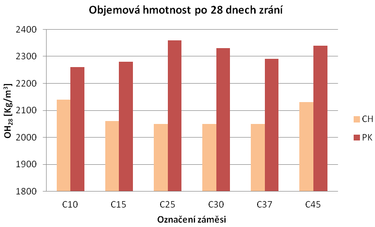

Objemová hmotnost betonů s vypalovanou černouhelnou hlušinou se po 28 dnech zrání pohybovala v rozmezí 2050–2150 kg/m3 v závislosti na použité receptuře. Nejnižších hodnot bylo v tomto případě dosaženo u tříd C12/15 C20/25 a C30/37. Vzhledem k tomu, že v případě záměsi C20/25 bylo použito největšího množství plniva frakce 4–8 a 8–16 mm, byla objemová hmotnost betonů s přírodním kamenivem u této třídy největší. Ve výsledku lze říci, že betony s vypalovanou černouhelnou hlušinou mají objemovou hmotnost při porovnání s betony běžně vyráběnými nižší o 15 %.

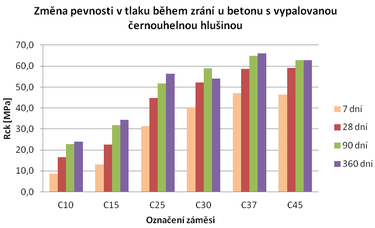

Z grafického přehledu, který vyjadřuje změnu pevnosti v tlaku v průběhu zrání u betonu s upravenou černouhelnou hlušinou lze vypozorovat několik poznatků. U všech sledovaných vzorků, došlo po 7 dnech hydratace k poměrně velkému nárůstu pevností. Do třídy C20/25 bylo dosaženo až 50 % z pevnosti stanovené po 360 dnech zrání, u tříd vyšších bylo po 7 dnech dosaženo téměř 80 %. Výsledné pevnosti v tlaku (po 28 dnech) v případě betonů s umělým kamenivem u všech zkoušených vzorků výrazně převýšily návrhové parametry. Nárůst pevností po 90 dnech byl již ve většině případů nepatrný a ze zjištěných informací lze konstatovat, že zrání betonu s ohledem na mechanické vlastnosti po 90 dnech nemá významný vliv obdobně jako u běžných betonů.

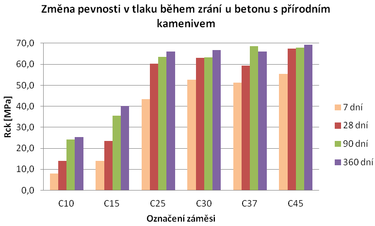

Z tohoto grafického přehledu je možné vypozorovat mimo jiné hlavní rozdíly mezi jednotlivými třídami u běžně vyráběných betonů s přírodním kamenivem, a také je následně porovnat s betony, při jejichž výrobě bylo použito nového druhu umělého kameniva. Návrhové pevnosti u jednotlivých betonů byly opět výrazným způsobem překonány. Nárůst pevnosti byl v tomto případě obdobný jako u betonů s vypalovanou hlušinou. Pevnosti v tlaku jsou v případě betonů s přírodním kamenivem o řádově o 2–15 % vyšší než s kamenivem umělým.

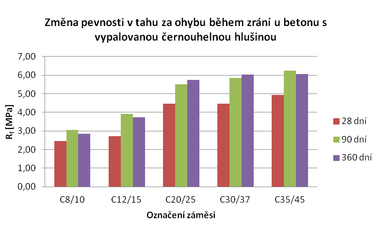

Graf 4.: Porovnání pevnosti v tahu za ohybu betonů s umělým kamenivem po 7, 28, 90 a 360 dnech zrání

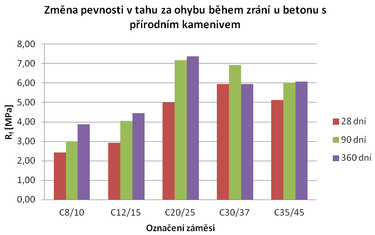

Graf 5.: Porovnání pevnosti v tahu za ohybu betonů s přírodním kamenivem po 7, 28, 90 a 360 dnech zrání

Změna pevnosti v tahu za ohybu byla v našem případě sledována po 28, 90 a 360 dnech zrání. Z předchozích dvou grafických přehledů je zřejmá jistá anomálie. Pevnosti v tahu u běžných betonů se u C30/37 a C35/45 po 28 dnech již téměř neměnily, oproti třídám ostatním. Tato situace u betonů s novým druhem umělého kameniva nenastala.

Vzhledem k předchozí situaci i dosaženým hodnotám můžeme říci, že pevnosti v tahu za ohybu jsou u obou betonů téměř shodné a vliv použitého kameniva se výrazněji neprojevil. U vyšších pevnostních tříd bylo dosaženo hodnot v rozmezí 6–7 MPa. To, především s ohledem na použitý druh umělého kameniva, lze považovat za velmi dobrý výsledek.

4. Závěr

Z prováděné pracovní etapy, zaměřené mimo jiné na sledování změn mechanických vlastnosti v závislosti na době zrání betonů, lze v krátkosti shrnout několik důležitých poznatků. Po 90 dnech již v obou případech nedocházelo k výraznějšímu nárůstu pevnosti v tlaku, dále bylo dosaženo poměrně vysokých pevností vzhledem k návrhovým charakteristikám jednotlivých betonů již po 7 dnech zrání.

Pevnost v tahu za ohybu se u betonů vyšších tříd (od C25/30) pohybovala ve všech případech nad hranicí 4,5 MPa, a všeobecně se i v případě betonů s novým druhem kameniva prokázala „nepsaná“ závislost Rck ≈ 0,1Rf.

Z dlouhodobého hlediska (360 dní) lze konstatovat, že užití nového druhu umělého kameniva ze spékaných černouhelných hlušin výrazným způsobem nesnižuje mechanické vlastnosti betonů, ve kterých je použito. Naopak bylo v rámci vybraných vlastností prokázáno, že v jistých případech může běžné betony velmi vhodně zastoupit.

Speciální případy užití kameniva ze spékaných černouhelných hlušin jsou i budou náplní další publikační činnosti.

Poděkování

Článek byl vypracován za podpory projektů TA01011706 a FAST-J-12-1.

Problematiku výroby umělého kameniva ze spékaných černouhelných hlušin lze s ohledem na dosud provedené zkoušky považovat za poměrně závažnou, a to zejména s ohledem na dosavadní špatné zkušenosti s ukládáním tohoto vysoce nebezpečného odpadu na různá složiště.

Samotný článek je výhradně zaměřený na možnosti využití tohoto nového druhu umělého kameniva do betonu. V širokém rozsahu jsou laboratorními zkouškami prezentovány pevnostní charakteristiky jak betonu s přírodním kamenivem, tak s užitím nového druhu umělého kameniva, které velmi dobře ukazují na případné možnosti využití tohoto nového druhu kameniva. Přehledné a srozumitelné porovnání základních pevnostních charakteristik betonů jak s přírodním tak s novým umělým kamenivem, a to v rozsahu pevnostních tříd C8/10 až C35/45, je velmi zajímavé. V rámci zkoušek bylo dosaženo velmi dobrých výsledků, které mohou být s výhodou uplatněny při případných praktických aplikacích. Velkým přínosem pro využití nového druhu kameniva jsou zejména velmi dobré výsledky pevností, kterých bylo v rámci experimentálních zkoušek dosaženo. Článek je velmi aktuální především proto, že řeší problematiku možného zpracování průmyslového odpadu. Nesmírnou výhodou používání tohoto kameniva je minimální pracnost s jeho přípravou jako složky betonu. Navíc lze tento typ hlušin hodnotit jako lehké kamenivo s objemovou hmotností do 2000 kg/m3. Obrovské množství hlušin na haldách v okolí energetických zdrojů se nabízí k jejich využití v betonech, kde pomůže nahradit nedostatkové přírodní kamenivo, a tím povede ke snížení ekologické zátěže krajiny.

Otázkou zůstává, do jaké míry je vyrobený beton nebezpečný pro životní prostředí, když surovina pro výrobu nového druhu kameniva je hodnocena jako vysoce nebezpečný odpad. I kdyby vyrobený beton byl klasifikován jako výrobek nebezpečný pro životní prostředí, lze vždy nalézt betonové konstrukce k jeho využití, např. pro zpevnění úložišť tohoto odpadu.

Z celkového hlediska je článek velmi zajímavý a s ohledem na skutečnost, že se v rámci této problematiky nevyskytuje příliš mnoho informací, je vhodné se tomuto tématu dále věnovat. Je však otázkou, zda výroba tohoto druhu umělého kameniva najde své místo na současném, poměrně složitém trhu.

One of the options for the treatment of coal tailings is production a new kind of artificial aggregate on the self-burning principle. The aim of the work was to demonstrate the possibility of using this aggregate in concrete structures. Subject of the paper are not only the results obtained after 360 days of ripening, but also to compare them with the properties commonly manufactured concrete.