Měřicí přístroje Testo pro moderní a efektivní správu budov

Letní období znamená v údržbě budov riziko zvýšených provozních nákladů na chlazení, ale také příležitost provést pravidelnou preventivní údržbu technických zařízení. Ať už se jedná o správné nastavení klimatizace či chladicího systému, seřízení ventilačního systému či termografickou kontrolu stavu elektroinstalace, pro efektivní správu budov je zapotřebí mít kvalitní know-how a přístrojové vybavení. V tomto článku se zaměříme na 3 klíčové oblasti preventivní údržby.

Efektivní seřízení ventilačních systémů a zajištění kvality vnitřního ovzduší

Špatně seřízený ventilační systém může v případě nastavení na příliš vysoký výkon vést ke zbytečné spotřebě energie a při nastavení na nízký výkon může dojít k nedostatečné obměně vzduchu, což negativně ovlivňuje pocit komfortu a soustředění přítomných osob. Pro zajištění zdravého vnitřního ovzduší a zároveň pro snížení spotřeby provozních nákladů je nezbytné zajistit správně nastavenou a udržovanou vzduchotechniku.

Klíčovým parametrem pro vyhodnocení funkční schopnosti systému HVAC je objemový průtok vzduchu. Metodika provozního měření průtoku vzduchu je definována normou ČSN EN 16211 a ČSN EN 12599 pro přejímky instalovaných větracích a klimatizačních zařízení. Objemový průtok se získá vynásobením průtočné plochy rychlostí proudění naměřenou buď v průřezu vzduchovodu, v průřezu ventilátorové skříně nebo na koncových prvcích, jako jsou mřížky a další vyústky. Pro měření rychlosti proudění přímo v kanálu jsou vhodné přístroje s malým průměrem s ohledem na požadavek na malou velikost kontrolního vývrtu v potrubí, viz Obr. 1. Doporučujeme termoanemometry, lopatkové anemometry či případně Pitotovy trubice. Pro maximální flexibilitu v nabídce Testo naleznete sondy s teleskopickým prodloužení, sondy s bezdrátovým připojením k zobrazovacímu zařízení (měřicí přístroj, chytrý telefon) a sondy kombinované, s nimiž lze najednou měřit teplotu či vlhkost vzduchu. Pro dosažení přesných výsledků na koncových prvcích je vhodné použít lopatkový anemometr s větším průměrem v kombinaci s měřicím trychtýřem odpovídající velikosti, který může být doplněn ještě o usměrňovač objemového průtoku.

Kontrolu funkčnosti a efektivity větracího systému lze provést také nepřímo měřením kvality ovzduší na pracovišti se zaměřením na koncentraci oxidu uhličitého (CO2), relativní vlhkost a teplotu v místnosti. Kritéria vnitřního prostředí pro tepelnou pohodu v nuceně vytápěných a chlazených budovách jsou specifikovány v normě ČSN EN 16798-1. S ohledem na typ vykonávané činnosti je zapotřebí udržovat zejména teplotu a vlhkost v určitých mezích. Pro většinu případů v kancelářském prostředí je za přijatelnou považována teplota v rozmezí 20–24 °C a relativní vlhkost mezi 40 a 60 %. Naměřená koncentrace CO2 pak napoví, zda je výměna vzduchu v místnosti dostatečná. Dle vyhlášky č. 268/2009 Sb., o technických požadavcích na stavby by uvnitř budov neměla být překročena hranice 1 500 ppm CO2. Pro porovnání, ve venkovním prostředí ve městech se koncentrace CO2 pohybuje okolo 450 ppm. Parametry vnitřního prostředí (teplota a vlhkost vzduchu, koncentrace CO2) můžete snadno změřit s kombinovanou IAQ (od Indoor Air Quality) sondou ve spojení s přístrojem, např. testo 400, viz Obr. 2.

Termografie pro kontrolu elektroinstalací

Efektivní posila pro pracovníky elektroúdržby a revizní techniky elektro – termokamera nabízí nejlepší kvalitu obrazu a automatickou správu snímků.

Termokamera je nejrychlejší nástroj pro nalezení přechodových odporů v elektrickém rozvaděči. Rychlá kontrola může být provedena během několika vteřin. Při přenosu elektrické energie předchází většině jevu opotřebení, únava materiálu a zahřívání způsobené zvýšeným odporem. Je-li odpor příliš velký, zničí vyvíjené teplo komponenty s možným následkem požáru a výpadku proudu. Cílem údržby je proto získat přehledný a detailní přehled o spojích – včetně všech rozpojovačů, jističů, měničů, izolátoru, šroubení, vodičů a ostatních spojení. Termokamera nalezne rychle a bezpečně jakékoliv zvýšení povrchové teploty. Funkce vyhledání nejteplejšího bodu na displeji termokamery nalezne elektrickou svorku s nejvyšší teplotou, označí přesné místo a uvede teplotu spoje. Navíc je možné do termogramu integrovat naměřené hodnoty klešťového multimetru, to pomáhá například identifikovat proudové zatížení rozvaděče, u kterého je prováděna termodiagnostika.

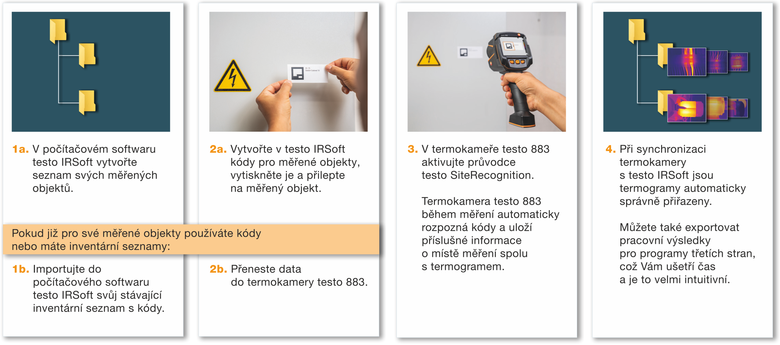

Typický problém při periodických kontrolách: více identických měřených objektů znamená mnoho podobných termogramů.. Dříve bylo pro jasné přidělení snímků po kontrole nutné vytvořit komplexní seznamy nebo přidat hlasový komentář ke každému jednotlivému termogramu.

Zajímavá inovace od společnosti Testo nyní řeší tyto problémy: technologie testo SiteRecognition zaručuje plně automatické rozpoznávání míst, jakož i ukládání a správu termogramů. Díky tomu jsou vyloučeny jakékoliv záměny, předchází se chybám během vyhodnocení a ušetří se čas, který byl dříve potřeba pro ruční přiřazení termogramu.

Servis chladicích zařízení

Chladicí zařízení se stala nepostradatelnými v mnoha oblastech našeho každodenního života. Hlavně v letních měsících je důležité pravidelným servisem předejít nejrůznějším problémům, jako je například únik chladiva z okruhu (z důvodu ochrany životního prostředí a stále zvyšující se ceně chladiva), vysoká spotřeba energie pro provoz zařízení, přehřátí či podchlazení systému nebo nedostatečná přesnost měřicích přístrojů a jejich čidel.

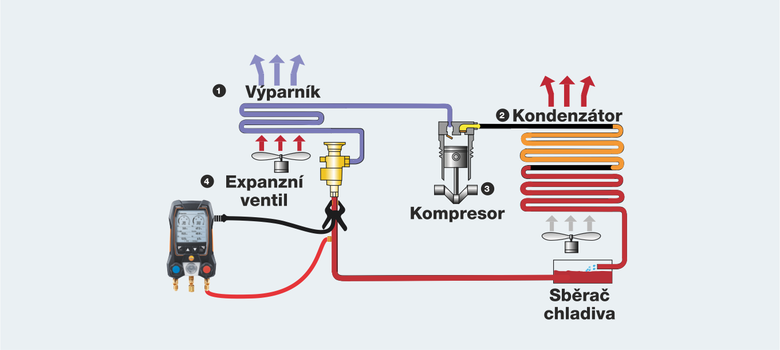

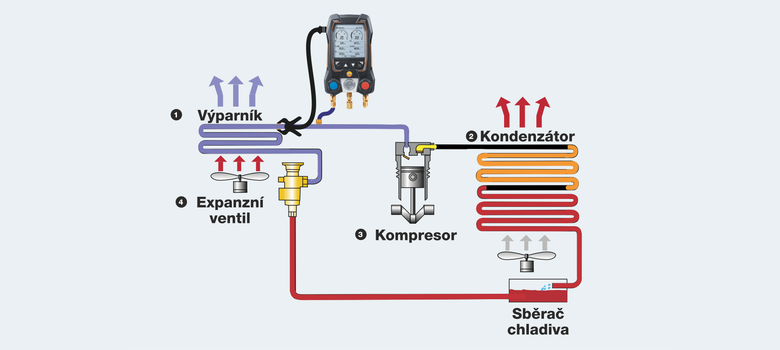

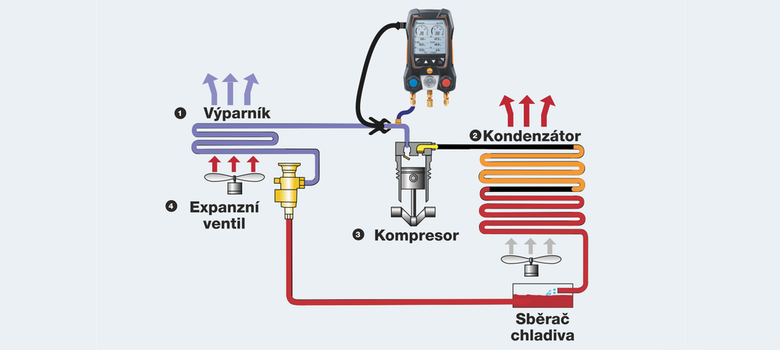

Základem komplexního hodnocení zařízení a správného nastavení chladicího nebo klimatizačního zařízení jsou přesně naměřené hodnoty a odborné znalosti. Pouze tak je možné zachytit rozhodující provozní stavy, resp. parametry mezi kterými jsou hlavně podchlazení kapalného chladiva. To lze v principu nejlépe zjistit před expanzním ventilem. Výpočet podchlazení před kondenzátorem nebo za (stojícím) sběračem je relevantní pouze pro sledování jednotlivých úseků. Rozhodující je však, v jakém stavu je chladivo před expanzním ventilem. Podchlazení je velmi důležitá veličina při měření účinnosti chladicího zařízení. Pokud se v chladivovém okruhu později vyskytuje další podchlazení (např. prostřednictvím externího dochlazovače) musí být zkontrolovány, resp. dopočítány veškeré složky kapalinového potrubí.

Dalším důležitým parametrem je přehřátí. Přehřátí je stejně jako podchlazení jednou z nejdůležitějších veličin hodnocení aktuálního výkonu zařízení. Principiálně však musíme rozlišovat, na jakém místě v chladivovém okruhu má být výpočet přehřátí proveden.

Přehřátí výparníku se zjišťuje ihned za výparníkem na začátku sacího potrubí. Na stejném místě se nachází tykavka termostatického expanzního ventilu nebo čidlo přehřátí elektricky spouštěných expanzních ventilů.

Přehřátí v sacím potrubí vzniká zpravidla průnikem tepla okolí izolací sacího potrubí. Tento průnik tepla je normálně a u optimálně naplánovaných a provedených zařízení nežádoucí, neboť chladicí okruh musí toto teplo také odvést. Pokud jsou v sacím potrubí zapojeny další výměníky tepla, které například jako takzvané „interní výměníky tepla“ zaručují tepelné spojení sacího a kapalinového potrubí, pak se však v součtu jedná o velmi kladný a výkon zvyšující efekt (kromě u R-717 a R-22).

Přehřátí na sání kompresoru, zjištěné přímo před vstupem přehřáté nasávané páry do kompresoru, vyplývá ze součtu přehřátí výparného a sacího potrubí včetně případně přítomného interního výměníku tepla.

Další přehřátí vyskytující se na kompresoru nelze v praxi téměř zjistit a nemá proto pro servis skoro žádný význam. Toto přehřátí je z maximální části způsobeno chlazením nasáté páry kompresoru a je specifické pro jednotlivé výrobce.

Při pravidelném servisu je často důležité, aby servisní technik rychle získal nezbytné parametry. Takzvaná manometrová baterie je nejdůležitějším měřicím přístrojem servisních techniků. Tento nepostradatelný měřicí přístroj je však často v autě a na stavbě vystaven mechanické a teplotní zátěži. Analogové provedení, tedy manometr s ručičkami, je velice citlivý na okolní vlivy a může díky tomu měřit nepřesně. Kromě toho nemůžeme přímo odečítat rozhodující hodnoty jako přehřátí a podchlazení. Při manuálním výpočtu uvedených hodnot vždy existuje riziko špatných výsledků. Jinak je tomu u digitálních servisních přístrojů. Zde můžeme tlaky zařízení a k nim patřící teploty evidovat pro zjištění přehřátí nebo podchlazení souběžně a velmi přesně, jako je to u nové řady 55×. Osvětlení displeje, doladění tlaku okolí i teplot a také ukládání naměřených údajů včetně zákazníků jsou užitečné doplňky, díky nimž může servisní zásah probíhat rychle a efektivně.

Proto si dnes kufřík s nářadím odborníka na chladicí a klimatizační techniku nedokážeme bez digitálních přístrojů na měření parametrů chladicích zařízení vůbec představit.

Digitální měřicí přístroje: teploměry, vlhkoměry, měřiče proudění; přístroje pro zaregulování vzduchotechniky; systémy pro validaci čistých prostorů, měření turbulencí, kvality ovzduší, hlukoměry, luxmetry, analyzátory kouřových plynů; detektory, ...