Inženýrské plasty

1. Úvod

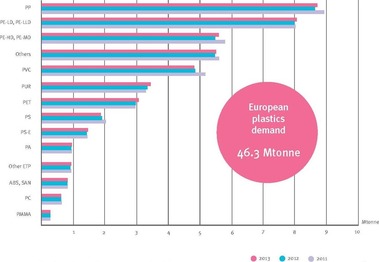

Podle neoficiálních údajů Plastics Europe dosáhla světová spotřeba plastů hodnoty okolo 310 mil.tun. Přibližně deseti procenty se na tomto množství podílejí inženýrské plasty [1].

2. Charakteristika

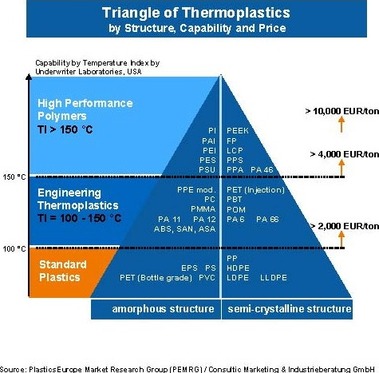

Obr. č. 1 – Rozdělení plastů podle struktury, tepelné odolnosti a ceny. Inženýrské plasty uprostřed. Zdroj: Plastics Europe.

Tuto rodinu plastů lze charakterizovat jako materiály s tepelnou odolností v rozmezí 100–150 °C, s výbornými fyzikálně – mechanickými vlastnostmi, dobrou chemickou odolností proti většině chemikálií a tím i vyšší cenovou úrovní oproti komoditním plastům – obr. č. 1. Každý člen této rodiny se vyznačuje unikátními vlastnostmi a tedy i možnostmi různorodých aplikací. Jejich vlastnosti lze „vylepšovat“ vzájemným směšováním i přídavkem různých aditiv, např. plněním skleněnými vlákny lze připravit výrobky, které mohou nahradit kovy. Možná překvapivá je i skutečnost, že lze využít pro jejich výrobu přírodních zdrojů. Energetická spotřeba pro výrobu 1 kg inženýrských plastů převyšuje 95 MJ/kg a lze ji snížit právě aplikací bio-monomerů.

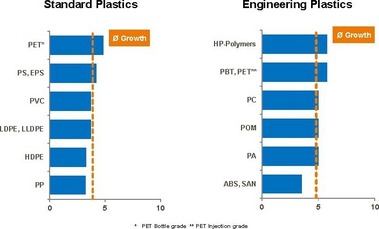

Obr. č. 2 – Očekávaný průměrný růst spotřeby standardních a inženýrských plastů v období 2013–2018. Zdroj: Plastics Europe.

Prognózy růstu spotřeby plastů do roku 2020 hovoří o světové hodnotě 400 mil. tun, po roce 2050 dokonce o 700 mil. tun. Inženýrské plasty mají dosáhnout vyššího růstu než standardní typy – obr. č. 2.

Do rodiny inženýrských plastů patří:

2.1. Kopolymery styren-akrylonitril (SAN a terpolymery akrylonitril-butadien-styren (ABS) a akrylonitril-styren-akrylát (ASA)

Průmyslová výroba byla zahájena v roce 1950 u americké firmy Borg Warner. V současné době disponuje kapacitou 550 tis. tun. V Kaučuku Kralupy byla zahájena výroba ABS v roce 1969 emulzní polymerací dle licence italské firmy Mazzucheli s kapacitou 8 tis. tun/rok. Po požáru během zkušebního provozu byla výrobna obnovena s využitím poznatků z vlastního výzkumu v roce 1976. V roce 2007 byla výrobna pro svou ztrátovost zastavena.

Zásadní přelom do výroby ABS přinesla realizace blokové technologie u firmy Chi-Mei (Tchajwan) v roce 1994 s kapacitou neuvěřitelných 800 tis. tun/rok. V následných letech firma postupně zvyšuje kapacitu a založením společného podniku v Číně v roce 2008 o kapacitě 700 tis.tun/rok posiluje roli jedničky na světovém trhu (současná kapacita 2,1 mil. tun ABS, SAN, ASA a PC/ABS). Zatímco Evropa ve výrobě a spotřebě ABS stagnuje a nedosahuje ani 1 mil. tun, významně se projevuje dominance Asie, kde se vyrábějí tři čtvrtiny veškeré produkce, která v roce 2013 činila 10,3 mil. tun. Spotřebou se tyto plasty zařadily na 1. místo mezi inženýrskými plasty a na 7. místo mezi všemi plasty. Spotřeba v Evropě je patrná z obr. č. 3.

2.2. Polykarbonát (PC)

Spotřebou se řadí na 2. místo mezi inženýrskými plasty s 16% podílem [3]. Polykarbonáty patří do skupiny termoplastů, podskupiny polyesterů. Vyrábějí se nejčastěji procesem polykondenzace Bisfenolu s fosgenem nebo difenyl-karbonátem.

V roce 1953 provedl první syntézu PC v Německu u firmy Bayer p. Schnell, v USA se nezávisle totéž podařilo p. Foxovi. Procesy byly komercionalizovány v roce 1958 a PC je dodáván pod obchodním názvem Makrolon (Bayer – Německo) a Lexan (General Electric – USA). PC jsou vyráběny a dodávány ve formě granulí nebo prášku. Vlastnosti mohou být vylepšovány směšováním se skelnými vlákny nebo s jinými polymery např. PC/ABS.

Světová produkce PC přesáhla 3,5 mil. tun. Evropská spotřeba je patrná z obr. č. 3. Největším výrobcem PC je firma Bayer. Po realizaci dohody firmy SABIC s čínským Sinopecem o výstavbě závodu na výrobu PC o kapacitě 260 tis. tun/rok se v roce 2015 stane SABIC největším světovým výrobcem PC s kapacitou 3 mil. tun/rok. Japonská firmy Mitsubishi vyvinula bio-PC s tím, že nahradila komponent bisfenol A produktem z glukózy [4].

2.3. Polyamidy PA6, PA66, PA10, PA12

Poprvé byl produkt syntetizován v roce 1935. Průmyslová výroba PA66 byla zahájena v roce 1939 u firmy DuPont (USA) pro vláknařské aplikace. PA6 – Nylon 6 poprvé na trhu v roce 1940. V Československu se podařilo v roce 1940 p. Wichterlemu u firmy Baťa obejít patenty americké firmy a zpolymerovat kaprolaktan a vzniklý PA zvláknit. V roce 2007 se uvádělo ve světě 300 výrobců PA s kapacitou 9,5 mil. tun. Mezi nimi byly i Spolana Neratovice a Silan Planá, které již výrobny uzavřely. Světová spotřeba nejpoužívanějších typů PA6 a PA66 v roce 2011 dosáhla 6,7 mil. tun, z toho 53 % tvořily vlákna, 41 % technické díly a 6 % folie. Mezi inženýrskými plasty zaujímají typy pro vstřikování a vytlačování PA 3. místo (po ABS a PC). Hlavním aplikačním segmentem jsou dopravní prostředky. Rozmanitost typů PA je dána možností přípravy polymerů z různých monomerů, včetně využití bio-monomerů.

2.4. Polymetylmetakrylat (PMMA)

Patří mezi nejstarší průmyslově vyráběné plasty, když byl uveden na trh v roce 1927 u německé firmy Röhm. V roce 2007 vyrábělo PMMA ve světě 22 výrobců s kapacitou 1,6 mil. tun. Podílí se 8 % na spotřebě inženýrských plastů.

Cení se střední pevnost, vysoká tvrdost, výborná čirost a průchodnost pro světlo, šestkrát vyšší nárazová houževnatost oproti sklu, tepelná odolnost kolem 150 °C a výborná zpracovatelnost vstřikováním, vytlačováním a tepelným tvarováním. Spotřeba do roku 2019 by měla růst o 6,1 % ročně.

2.5. Polyetylentereftalát (PET) pro vstřikování a vytlačování a polybutylentereftalát (PBT)

Průmyslově zaváděn postupně od roku 1940 (firma DuPout v USA a ICI ve VB). V roce 2007 dosáhly kapacity PBT výše 1,1 mil. tun u 22 výrobců. Světová spotřeba v roce 2012 dosáhla 0,83 mil. tun. PBT se vyrábí polykondenzační reakcí kyseliny tereftalátové s butadiolem místo etylenglykolu u PET. Do roku 2025 se očekává spotřeba 1,65 mil. tun, převážně v Asii. PBT má oproti PET větší odolnost proti teplé vodě a lepší průchodnost pro CO2 a srovnatelnou odolnost chemikáliím a povětrnosti a bezpečnost pro kontakt s potravinami. Dále se snadno modifikuje mísením s ASA, PET, PC nebo se skleněnými vlákny. Cení se stabilita tvaru, vysoká pevnost a tepelná odolnost a zvládnuté technologie vstřikování a vytlačování. Inženýrský PET se využívá převážně pro potravinářské obaly.

2.6. Polyoximetylen (POM)

Nazývaný též Polyacetal. V roce 2007 dosáhla světová kapacita 1,1 mil. tun u 19 výrobců. Typický představitel inženýrských plastů s vynikající tvarovou stálostí v rozmezí teplot mínus 40 °C až plus 100 °C.

3. Aplikace

Jak již bylo uvedeno má růst spotřeba inženýrských plastů rychleji než u standardních plastů. Podle studie agentury Marketsand dosáhla hodnota spotřebovaných inženýrských plastů v roce 2013 výše 53,6 miliard USD a do roku 2018 má růst průměrnou spotřebou o 8 % ročně na 79 miliard USD [5]. Podle agentury Ceresana má v roce 2020 činit hodnota spotřebovaných inženýrských plastů výši 90 miliard USD [6]. Motorem růstu spotřeby bude Asie.

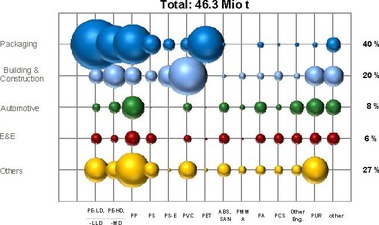

Obr. č. 4 –Spotřeba hlavních typů plastů v aplikačních segmentech v roce 2013. Zdroj: Plastics Europe.

Hlavní aplikační oblastí pro inženýrské plasty je segment elektroniky, dále domácí spotřebiče s více než 50% podílem, následují dopravní prostředky. Menší podíl tvoří aplikace ve stavebnictví, lékařství a obalech a při výrobě solárních panelů.

Evropský plastikářský průmysl spotřebovává pětinu ve stavebnictví – obr. č. 4. Největší podíl z inženýrských plastů zaznamenává PC, následují PA, PMMA a ABS, zbývající jsou zahrnuty v položce ostatní.

PC ve stavebnictví se aplikuje, když se využívá mimořádná rázová houževnatost (250krát vyšší než u skla), vysoká pružnost, optická průhlednost 64–83 %, odolnost proti slunečnímu záření, tepelná odolnost v rozmezí −40 až +115 °C, dobré izolační vlastnosti (U = 1,4–4,5 W/m2K) a zvukové tlumení 18–23 dB. Typickými aplikacemi jsou ploché a obloukové zasklívání teras, světlíků, zimních zahrad, skleníků, sportovních stadionů apod. Hmotnost aplikací PC proti sklu je poloviční. Hořlavost PC desek vyhovuje EN 13501-1.

Objemově významnou aplikací PA ve stavebnictví jsou potrubí pro rozvod plynu a transport ropných produktů. Pevnostní vlastnosti lze zvýšit plněním skleněnými vlákny. Tepelná odolnost až 260 °C umožňuje nasazení jako těsnění, pouzdro čerpadel a ložisek, ale i ozubených kol, šroubů a matek. Obdobné využití má PBT.

![Obr. č. 5 – Podíl zpracovaného PP a inženýrských plastů u firmy Böhmplast – Technik [7].](/docu/clanky/0126/012664o9.jpg)

Obr. č. 5 – Podíl zpracovaného PP a inženýrských plastů u firmy Böhmplast – Technik [7].

Až 30 % PMMA se aplikuje ve stavebnictví, zejména na dopravní značky, reklamní tabule, přepážky v úřadech, kryty svítidel, světlíky, umyvadla, vany, sprchové kouty.

Hlavní uplatnění ABS mají potrubní rozvody, vodovodní armatury a vytlačované desky pro interiéry s možností vakuového tvarování. Různé lehčené profily lze vyrobit vytlačováním s chemickými nadouvadly. Průhledné desky ze SAN se aplikují pro sprchovací kouty koupelen. Pro vnější aplikace (střešní krytina, okenní rámy, parapety) se používají kopolymery ASA v kombinacích s PVC.

V ČR se inženýrské plasty nevyrábějí. V oblasti zpracování vstřikováním hraje významnou roli firma Böhmplast – Technik v České Třebové [7]. Pro automobilový a elektronický sektor vstřikuje přesné díly z PP a ABS, PA, PBT, PC a POM – podíl je patrný z obr. č. 5.

4. Recyklace

| Inženýrský plast | Originál | Drť z odpadů | Regranulát z odpadů |

|---|---|---|---|

| A-PET | 1,33 | 0,55 | 0,88 |

| PA6 | 2,76 | 1,35 | 2,15 |

| PBT | 3,61 | 0,73 | 1,70 |

| PC | 2,79 | 1,08 | 2,17 |

| PMMA | 2,80 | – | – |

| POM | 2,21 | 0,55 | 1,71 |

Nejenom vyšší cenová hladina inženýrských plastů je motorem pro využití odpadů po skončení životnosti. Problémem ve stavebnictví je vytřídění a separace dílů z odpadů a demolic, vlastní proces regranulace není problémem. Recyklací se totiž, kromě biomonomerů pro výrobu, řeší i problém udržitelnosti inženýrských plastů.

Na trhu jsou k dispozici drtě nebo regranuláty z odpadních inženýrských plastů. V Tabulce I. jsou uvedeny cenové relace těchto komodit.

5. Závěr

Inženýrským plastům je prognózována příznivá budoucnost. V rámci udržitelnosti se řeší snížení spotřeby energií na jejich výrobu, jednak inovacemi v oblasti zdrojů, včetně přírodních, dále zvyšováním výrobních kapacit, ale i lepším využíváním odpadů. Ve stavebnictví se uplatňují PC, PA, PMMA, ABS a v menší míře i ostatní typy inženýrských plastů.

Literatura

- [1] VÖRÖS, F., Plasty ve stavebnictví 11 – Inženýrské plasty, Materiály pro stavbu, 2015, č. 2, str. 31

- [2] VÖRÖS, F., Udržitelné plasty – ABS, SAN, ASA, Plasty a kaučuk, 2015, připraveno k publikaci

- [3] VÖRÖS, F., Plasty ve stavebnictví 5 – Polykarbonáty (PC), Materiály pro stavbu, 2014, č. 5, str. 39

- [4] LAUZON, M., Mitsubishi develops bio-based polycarbonate, www.pnchina.com, 6. 1. 2015

- [5] Engineering Plastics Market worth 79.026,6 Million USD by 2018, www.marketsandmarkets.com, srpen 2014

- [6] CHENG, V., Engineering plastics set to prosper with greener attributes, www.adsalecprj.com, 1. 8. 2014

- [7] www.bohmct.cz