Monitorování mechanického namáhání dřevěných konstrukcí systémem optovláknových senzorů

Příspěvek se zabývá systémem (FBG – Fiber Bragg Grating) senzorů a jejich integrací do nosníků z lepeného lamelového dřeva pro kontinuální monitorování a diagnostiku mechanického namáhání konstrukcí. Pomocí mikroskopu byla nejprve zkoumána možnost uložení optického vlákna do lepené spáry a vliv procesu výroby lepeného lamelového dřeva na vlepená vlákna. Pro ověření správné funkce senzorů byly následně provedeny laboratorní mechanické zatěžovací zkoušky zkoumaných vzorků. Na základě dat získaných ze zatěžovacích zkoušek bylo následně přikročeno k výrobě nosníků s FBG senzory pro monitorování reálné stavební konstrukce.

1. Úvod

V posledních letech lze zaznamenat zvýšený zájem o monitorování skutečného stavu stavebních konstrukcí. Pro monitorování mechanického namáhání dřevěných konstrukcí se v současnosti využívají převážně senzory umisťované na povrch nosníků [1]. Tyto senzory jsou však v průběhu měření náchylné k mechanickému poškození, či negativnímu ovlivnění měřených dat okolními vlivy. Vhodnější řešení nabízí systém optovláknových senzorů, který lze integrovat do struktury lepených lamelových nosníků již v průběhu jejich výroby [2]. Díky tomu je zajištěna ochrana měřících senzorů vůči mechanickému poškození i negativním vlivům vnějšího prostředí a životnost senzorů je tak shodná s životností konstrukce samotné. Integrování optických vláken do lepených dřevěných prvků již při jejich výrobě je také výrazně výhodnější z hlediska investičních nákladů na použité senzory a z hlediska vynaložené práce spojené s dodatečnou montáží externích senzorů na stávající konstrukci. Dodatečná instalace navíc často vyžaduje přerušení provozu objektu během procesu instalace.

Systém optovláknových senzorů umožňuje nepřetržité monitorování namáhané konstrukce se záznamem a vyhodnocením dat v reálném čase. Senzory osazené v nejnamáhanějším místě nosníku měří průběžně jeho poměrné přetvoření a v případě přetížení konstrukce způsobené například vlivem nahromadění sněhu na střeše, systém umožnuje odeslání automatického varování majiteli či správci objektu.

2. Vyhodnocení lepené spáry pomocí mikroskopu

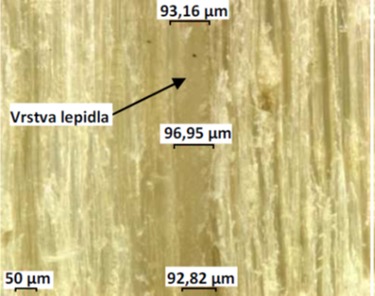

Pro ověření možnosti vlepení optického vlákna mezi dřevěné lamely byly nejprve zkoumány lepené spáry mezi lamelami pomocí mikroskopu, viz obr. 1 vlevo. K tomuto účelu byly využity 2 série po 4 vzorcích od 2 nejvýznamnějších výrobců lepených dřevěných konstrukcí v ČR. Měření ukázala velký rozptyl šířky lepené spáry od 26,22 µm do 178,73 µm. Mikrostruktura lepené spáry mezi dřevěnými lamelami je zobrazena na obr. 1 vpravo.

Obr. 1: Vyhodnocení vzorků lepených lamel pomocí mikroskopu (vlevo), mikrostruktura dřeva v oblasti lepené spáry (vpravo)

Obr. 1: Vyhodnocení vzorků lepených lamel pomocí mikroskopu (vlevo), mikrostruktura dřeva v oblasti lepené spáry (vpravo)Vzhledem k průměru optického vlákna přibližně 250 µm bylo třeba přejít ke zkoumání lepených spár vzorků s již zabudovaným vláknem bez FBG senzoru a tím ověřit, zdali nedojde k poškození optického vlákna během výrobního procesu, kde kritickou fází je zejména stlačování lepených lamel pod tlakem 0,4–1,2 MPa. Pro tento účel byly vyrobeny 4 vzorky rozměru 100 × 60 × 600 mm tvořené dvěma lamelami tloušťky 30 mm, mezi něž bylo vlepeno optické vlákno. Po zalisování byl nejprve měřen útlum vlákna, a následně byly vzorky příčně nařezány a umístěny pod mikroskop. Z měření útlumů i zobrazení mikrostruktury lepené spáry s vláknem bylo ověřeno, že při zalisování jsou optická vlákna zatlačena do struktury dřeva a nedojde k jejich poškození vlivem lisování.

3. Laboratorní testování vzorků s osazenými optickými vlákny s FBG senzory

Na základě poznatků získaných zkoumáním lepené spáry s optickým vláknem pomocí mikroskopu bylo přistoupeno k výrobě vzorků dřevěných nosníků s vlepenými optickými vlákny s FBG senzory. Do každého ze 4 vzorků tvořeného 4 lepenými lamelami s rozměry 80 × 15 × 1000 mm byla vložena 2 vlákna s FBG senzory, jedno do podélné osy mezi 2 horní lamely a druhé mezi 2 spodní lamely. Do měřených vzorků byly osazeny vláknové mřížky, které pracují na různých vlnových délkách okolo 1550 nm. Vlákna byla před vlastním lepením lamel vložena do předem připravených drážek, hloubky přibližně 1 mm a šířky 2 mm a následně fixována malým množstvím kyanoakrylátového lepidla. Tyto drážky umožňovaly snadnější fixaci vláken při jejich osazování na dřevěné lamely a zajištovaly jejich polohu při celoplošném nanášení lepidla v průběhu lepení lamel.

Vyrobené vzorky dřevěných nosníků s osazenými snímači byly pro ověření funkčnosti navrženého systému podrobeny čtyřbodové ohybové zkoušce. Z důvodu stanovení modulu pružnosti byly vzorky zatěžovány do dosažení 40 % odhadované maximální únosnosti a po ustálení zatížení byly následně odtěžovány do dosažení nulové hodnoty působící síly. Pro ověření dostatečného měřícího rozsahu vlepeného optického vlákna byl poté jeden ze vzorků zatěžován až do porušení. V okamžiku porušení vzorku bylo v lepené spáře naměřeno poměrné přetvoření přibližně 2,5‧10−3, což odpovídá prodloužení o 2,5 milimetru na 1 metr délky. Výrobce FBG senzorů udává maximální poměrné přetvoření až 1‧10−2. Rozdíl maximálních poměrných přetvoření dřevěného prvku a FBG senzoru tedy zajišťuje, že nedojde k porušení měřícího senzoru před tím, než nastane destrukce dřevěného nosníku. Experimentálně získaný průběh zatěžování byl následně porovnán s průběhem stanoveným pomocí analytického výpočetního postupu.

4. Výroba nosníků s FBG senzory pro monitorování reálné stavební konstrukce

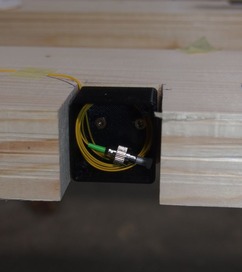

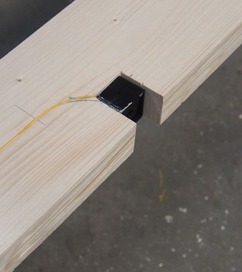

Pro ověření systému v reálných podmínkách byly vláknovými FBG senzory osazeny 2 nosníky rozměru 120 × 360 × 6290 mm, tvořené 9 lamelami tloušťky 40 mm. Zabudováním vláken mezi lepené dřevěné lamely je zajištěna jejich odolnost proti mechanickému poškození a nežádoucím vlivům vnějšího prostředí, které by mohly negativně ovlivnit měřené veličiny. V místě výstupu z dřevěného prvku je ovšem vlákno náchylnější k mechanickému poškození a může být snadno zlomeno či poškozeno při manipulaci. Aby se mohl stát proces integrace vláknového FBG senzoru součástí běžného výrobního procesu lepeného lamelového dřeva, je třeba vláknový konektor vystupující z lepené spáry zapustit pod povrch nosníku. V místě vyústění vláken na boční povrch nosníků proto byly v dřevěných lamelách vytvořeny výřezy rozměru 40 × 50 mm, do nichž byly vyvedeny drážky pro optická vlákna vyfrézované v ose nosníku, viz obr. 2 vlevo. Po vlepení optických vláken do vyfrézovaných drážek byly konce vláken s FC/APC konektory vystupující z nosníku smotány a uloženy do plastových krabiček umístěných do výřezů v dřevěných lamelách, viz obr. 2 uprostřed. Následně byly krabičky s konektorem zavíčkovány, viz obr. 2 vpravo a nosníky byly slepeny a ohoblovány běžným výrobním procesem, viz obr. 3.

Obr. 2: Dřevěné lamely s výřezy pro osazení krabiček (vlevo), uložení vláknového konektoru FC/APC do krabičky (uprostřed), zavíčkovaná krabička (vpravo)

Obr. 2: Dřevěné lamely s výřezy pro osazení krabiček (vlevo), uložení vláknového konektoru FC/APC do krabičky (uprostřed), zavíčkovaná krabička (vpravo)Po osazení nosníků v konstrukci je již možné krabičky zabudované v lamelách odvíčkovat a na povrch nosníků osadit vnější pohledové krabičky, k nimž lze připojit vláknové konektory, viz obr. 4.

Nosníky jsou na závěr propojeny pomocí optického vlákna a kroucené dvoulinky s měřící jednotkou umístěnou například v technické místnosti objektu. Propojení měřící jednotky s nosníky může být vedeno například společně se sítí 230 V, telefonem, společnou televizní, satelitní anténou, anebo se sítí internetu. Po připojení optického vlákna a dvoulinky k měřenému nosníku není již další přístup k nosníku nutný.

4. Závěr

Výsledky realizovaných měření a jejich porovnání s analytickým výpočetním postupem potvrdily možnost úspěšné integrace vláknových snímačů do struktury lepeného lamelového dřeva. Zvolený postup osazení vláken je tedy možné zahrnout do běžného výrobního procesu.

Poděkování

Tento příspěvek vznikl v rámci projektu „Univerzitní centrum energeticky efektivních budov“ a za finanční spoluúčasti SGS16/139/OHK1/2T/11 „Mechanicky spojované křížem vrstvené dřevo“.

Autoři příspěvku děkují společnosti Haas Fertigbau Chanovice, s. r. o. za výrobu lepených nosníků a podporu při osazování optovláknových senzorů a dále společnosti „Aktivit“ v Novém Boru za umožnění pilotní instalace systému.

Literatura

- YANG, T. H.; WANG, S. Y.; LIN, Ch. J.; TSAI ,M. J.; LIN, F. Ch.: Effect of laminate configuration on the modulus of elasticity of glulam evaluated using a strain gauge method, Journal of Wood Science, 53 (1): 31–39, 2007

- WACKER, J.; DEZA, U.; PHARES, B. M.; WIPF, T. J.: 2010. Development of a smart timber bridge girder with fiber optic sensors. Proceedings of the International Conference on Timber Bridges, Lillehammer, Norway, 2010

Příspěvek se zabývá systémem optovláknových senzorů a jejich integrací do nosníků z lepeného lamelového dřeva pro monitorování a diagnostiku mechanického namáhání konstrukcí. Pro ověření správné funkce senzorů byly provedeny laboratorní mechanické zatěžovací zkoušky zkoumaných vzorků. Na základě dat získaných ze zatěžovacích zkoušek bylo následně přikročeno k výrobě nosníků s použitím senzorů pro monitorování reálné stavební konstrukce. Systém optovláknových senzorů umožňuje nepřetržité monitorování namáhané konstrukce se záznamem a vyhodnocením dat v reálném čase. Senzory osazené v nejvíce namáhaném místě nosníku měří průběžně jeho poměrné přetvoření a v případě přetížení konstrukce způsobené například vlivem nahromadění sněhu na střeše, umožnuje odeslání automatického varování provozovateli objektu. Rozpracované řešení rozvíjí novodobou efektivní metodu verifikace skutečného působení nosných konstrukčních systémů výrazně přispívající k zabezpečení jejich spolehlivosti a efektivnosti.

The paper describes a system of FBG (Fiber Bragg Grating) sensors and their integration into the beams of glued laminated timber for continuous monitoring and diagnostics of mechanical stress in building structures. The possibility of gluing the optical fibers into the timber structure and influence on manufacturing process of glued laminated timber on the glued fibers is studied. Laboratory tests including mechanical loading of examined samples were carried out to verify the correct operation of the sensors. Based on the measurement, a timber beam with embedded FBG sensors for the monitoring of the real construction have been manufactured.