Srovnávací zkoušky chování HPC a běžných betonů při zatížení povětrnostními vlivy

V článku jsou uvedeny výsledky rozsáhlého výzkumu vysokohodnotného betonu, zaměřeného na stanovení mrazuvzdornosti a odolnosti proti působení vody a chemických rozmrazovacích látek. Chování vysokohodnotného betonu bylo během testů porovnáváno s referenčním betonem pevnostní třídy C40/50.

1. Motivace

Vysokohodnotné betony (HPC) prošly v posledních letech velkým rozvojem. Hlavním parametrem těchto materiálů je tlaková pevnost, která bývá až pětkrát vyšší než u běžných betonů. Vysoká tlaková pevnost vyplývá z velké hutnosti těchto betonů. Hutnost je dána zvýšenou dávkou cementu, plynulou křivkou zrnitosti kameniva a použitím mikroplniva (mikrosilika, struska či popílek). Už samotná cementová pasta má velmi malou pórovitost, protože vodní součinitel je velmi nízký (kolem 0,22). Podle Voorta [1] by nízká pórovitost měla zároveň zvyšovat odolnost proti nesilovým zatížením, mezi která patří například střídání zmrazovacích a rozmrazovacích cyklů, účinky agresivních chemických látek nebo požár. Tato odolnost může být až šestkrát vyšší než u běžných betonů. Odolnost proti nesilovým zatížením lze dále zvýšit ztužením cementové struktury ocelovými drátky.

Degradace cementové struktury probíhá pouze v místě průniku vody do betonu. U vysokohodnotných betonů nenarušených makroskopickými trhlinami se hloubka průniku pohybuje do 10 mm [2]. To znamená, že k poruchám dochází jen v tenké povrchové vrstvě a zbytek průřezu zůstává nepoškozen. Změna mechanicko-fyzikálních parametrů HPC vystavených střídání zmrazovacích a rozmrazovacích cyklů nastává podle některých autorů až po 600 cyklech [3].

Špičkové realizace z vysokopevnostního a pohledového betonu

Technologický postup výroby HPC je výrazně náročnější než v případě běžných betonů a výrobci s ním mají jen minimum zkušeností. Ověřovací zkoušky se většinou nezaměřují na trvanlivostí parametry, protože jejich testování je velmi časově náročné. Obecně se otázky trvanlivosti přecházejí předpokladem, že trvanlivost HPC je kvalitativně vyšší než u běžných betonů. Projekční a realizační firmy však pro objektivní ekonomické zhodnocení navrhované konstrukce potřebují mít k dispozici přesné informace o rozdílu trvanlivosti běžných a vysokohodnotných betonů. S ohledem na lokální odlišnost vstupních surovin pro výrobu betonu a různé normové přístupy (ASTM, DIN, BS aj.) ve většině případů nelze vycházet z publikovaných prací zahraničních výzkumníků. Cílem autorů proto bylo na zvolených modelových recepturách kvantitativně stanovit rozdíl v trvanlivosti běžných betonů a HPC vyráběných v podmínkách České republiky.

2. Experimentální program

Odolnost HPC proti nesilovému zatížení byla testována pomocí zkoušek mrazuvzdornosti [4] a odolnosti proti působení vody a chemických rozmrazovacích látek [5] (dále jen CHRL).

Celý testovací program byl realizován pro recepturu HPC s velmi vysokou pevností v tlaku a jako referenční byla zvolena receptura pro beton třídy C40/50 XC2, XF3. Výběr receptur vhodných pro porovnání proběhl po konzultaci s technology firmy SMP CZ, tak aby porovnávané směsi odpovídaly materiálům používaným v praxi. Oba betony byly ztuženy ocelovými drátky. Pro zvolený HPC byla dispergovaná výztuž nutností, pro referenční beton nebylo její využití nutné. Autoři příspěvku se však rozhodli směs referenčního betonu upravit a drátky doplnit, aby porovnání výsledků bylo relevantní. Porovnávání HPC vyztuženého drátky s běžným betonem bez drátků by postrádalo smysl, neboť charakter porušení obou materiálu by byl diametrálně odlišný.

Mrazuvzdornost byla zkoušena na prizmatických tělesech o rozměrech 100/100/400 mm v intervalu 0 až 200 cyklů, vždy s přírůstkem 25 cyklů. Bylo tedy vyrobeno celkem 9 sad zkušebních těles (pro 0, 25, 50, …, 200 cyklů). Každá sada obsahovala 8 zkušebních těles pro každý zkoušený materiál. Tři zkušební tělesa sloužila k ověření tlakové a tahové pevnosti vyrobeného materiálu bez zatížení mrazem. Účelem těchto zkoušek byla kontrola stability výrobního procesu. Zbylých pět zkušebních těles bylo podrobeno stanovenému počtu zmrazovacích cyklů.

Po každém ukončeném 25. cyklu byl měřen dynamický modul pružnosti [6]. Po ukončení cyklování dané sady byla zkušební tělesa podrobena destruktivním zkouškám (čtyřbodová ohybová zkouška [7], zkouška tlakové pevnosti na zbytcích trámců [8]).

Zkoušky CHRL probíhaly na zkušebních tělesech typu krychle o hraně 150 mm. Zkoušeno bylo vždy 6 krychlí od jednoho materiálu, měřeny byly odpady po každém 25. cyklu v rozmezí 25–200 cyklů.

3. Výsledky

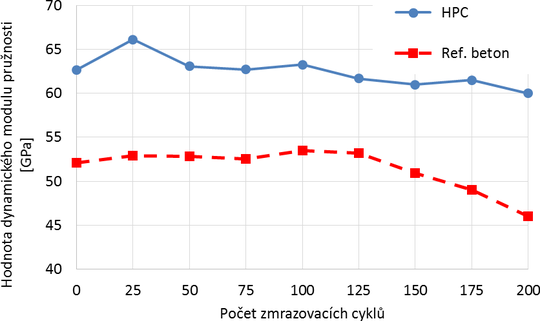

3.1 Dynamický modul pružnosti

Měření dynamického modulu pružnosti probíhalo po každých 25 zatěžovacích cyklech zmrazování a rozmrazování. Po ukončení těchto zkoušek jsou zkušební tělesa plně saturována vodou, která významně ovlivňuje šíření ultrazvukové vlny tělesem, proto bylo nutné před měřením nechat vzorky plně vyschnout. Zkušební tělesa, která byla vyrobena z HPC, vysychala významně pomaleji než vzorky z referenčního betonu. Běžná doba vysychání byla kolem 5 dnů, což je způsobeno velkou hutností tohoto materiálu. Pro měření byl použit přístroj ProceqPundit LAB+ se sondami o frekvenci 54 kHz.

Zjištěné výsledky jsou zobrazeny na Obrázku 1. Jak je patrné, pokles dynamického modulu pružnosti započal mezi 100. a 125. cyklem u HPC, u referenčního betonu až mezi 125. a 150. cyklem. Dřívější počátek poklesu modulu u HPC je pravděpodobně způsoben jeho vyšší křehkostí. Přesto po 200 cyklech je konečný dynamický modul pružnosti pro HPC vyšší než u referenčního betonu před začátkem zkoušky mrazuvzdornosti.

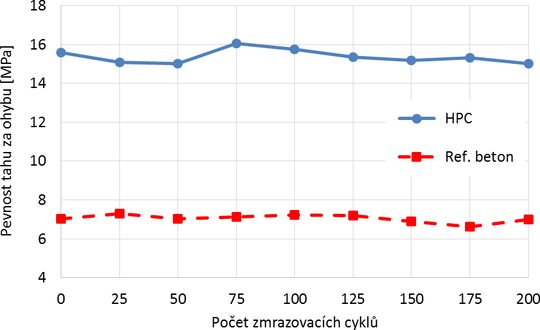

3.2 Pevnost v tahu za ohybu

Na rozdíl od dynamického modulu pružnosti nenastala u tahové pevnosti během cyklování prakticky žádná změna. Autoři předpokládali zachování tahových pevností během cyklického zatěžování, protože princip porušení zkušebních těles během zmrazování a rozmrazování je následující.

Voda proniká do povrchových vrstev betonu pomocí kapilár a pórů. Během záporných teplot tato voda zamrzá a vznikající led degraduje povrchovou vrstvu pomocí zvětšení pórového tlaku. Celý proces vede k otevírání kapilár a zvětšování pórů, do kterých během rozmrazovací fáze nateče další voda a cyklus se opakuje. Hodnota tahové pevnosti betonu vyztuženého drátky však závisí zejména na množství drátků, pevnosti drátků a jejich ukotvení ve struktuře materiálu. Vznikající mikrotrhliny v povrchových vrstvách vzorku nemohou narušit kotvení výztužných drátků v objemu vzorku, a proto nedochází ke změně tahové pevnosti drátkobetonu, jak je patrné z Obrázku 2.

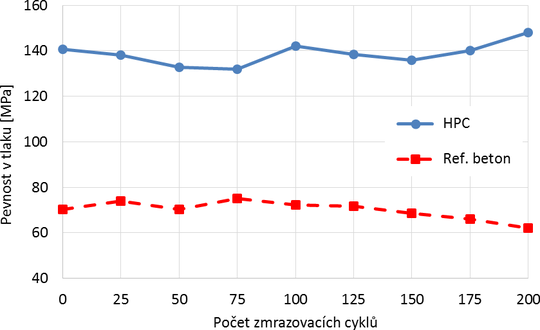

3.3 Pevnost v tlaku

Ani tlaková pevnost nezaznamenala výrazné změny během cyklování. Aplikovaný počet zmrazovacích cyklů vyvolal rozvoj mikrotrhlin jen v tenké povrchové vrstvě vzorků. Při tlakové zkoušce bylo tedy nosné jádro zkušebního tělesa totožné s celým průřezem zkušebního tělesa a neprojevila se žádná změna tlakové pevnosti.

Nepatrný nárůst tlakových pevností u HPC vystaveného většímu počtu cyklů je pravděpodobně dán větším stářím vzorků na konci delšího cyklického zatěžování a možností dodatečné hydratace materiálu.

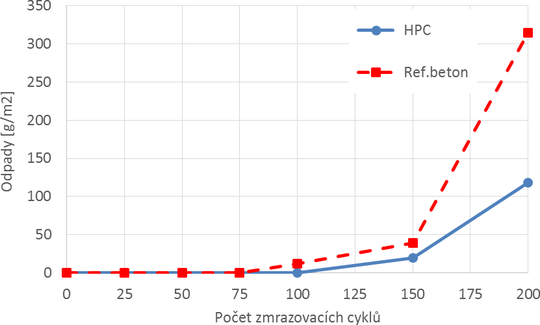

3.4 Odolnost proti působení vody a chemických rozmrazovacích látek (CHRL)

Zkušební tělesa byla ponořena do 5 mm silné vrstvy 3% roztoku NaCl a vystavena zmrazovacím cyklům podle [5]. Odpady z jednotlivých těles byly přepočítány na odpady z 1 m2. Získané výsledky vykazují dobrou korelaci mezi zkouškou mrazuvzdornosti a zkouškou CHRL, protože při zkoušce mrazuvzdornosti započala změna dynamického modulu pružnosti kolem 125. cyklu a stejně tak zkoušky CHRL ukazují zvýšení nárůstu odpadů kolem 125. cyklu. Provedené zkoušky potvrzují dobrou odolnost HPC, protože po 200 cyklech byl průměrný odpad pouze 118 g na 1 m2. Vysoká odolnost HPC je způsobena jeho hutností, která neumožňuje hlubší penetraci vody.

Výsledky zobrazené na Obrázku 4 představují průměry ze šesti těles zkoušených pro každý materiál.

Obrázek 4: Množství odpadů při zkoušce odolnosti proti působení vody a chemických rozmrazovacích látek

4. Závěr

Získané výsledky potvrdily kvalitativní předpoklad, že HPC ve všech měřených parametrech dosáhne lepších výsledků než referenční beton odpovídající pevnostní třídě C40/50. Výsledky zkoušek kvantifikují rozdíl mezi oběma materiály a poskytují tak podklady pro objektivní ekonomické zhodnocení variantních návrhů konstrukcí z obou materiálů. Z provedených experimentů lze učinit následující závěry:

- Dřívější pokles dynamického modulu pružnosti u HPC je pravděpodobně způsoben křehkostí tohoto materiálu oproti referenčnímu betonu deklarované pevnostní třídy C40/50 vyztuženému drátky.

- Během provedených 200 zmrazovacích cyklů nedošlo k významné změně tlakové a tahové pevnosti, což potvrzuje dobrou odolnost obou materiálů. Změna by pravděpodobně nastala až při vyšším počtu cyklů, literatura uvádí pro zahraniční recepturu UHPC až 600 cyklů [3].

- Odolnost materiálu proti působení vody a chemických rozmrazovacích látek velmi dobře koreluje s mrazuvzdorností. Zkoušky CHRL jsou přitom významně rychlejší než zkouška mrazuvzdornosti, takže je lze doporučit pro praktické ověřování trvanlivosti betonů vyztužených drátky.

- Při zjišťování odolnosti proti CHRL vykazovala zkušební tělesa z HPC lepší odolnost než vzorky z referenčního betonu, což je způsobeno hutnější strukturou HPC.

- V souhrnu lze konstatovat, že degradace obou materiálů účinkem zmrazovacích cyklů a CHRL probíhá srovnatelně. HPC nutně vykazuje příznivější absolutní hodnoty sledovaných parametrů, trendy jejich změn jsou však pro HPC a referenční beton prakticky totožné. Z toho lze vyvodit závěr, že pro omezení nepříznivých účinků nesilových zatížení na materiál je účinnější použití výztužných drátků než zvyšování tlakové pevnosti cementové matrice.

Poděkování

Autoři článku děkují za finanční podporu Grantové agentuře České republiky prostřednictvím projektu Analýza závislostí mezi mikrostrukturou a makroskopickými vlastnostmi ultravysokohodnotných betonů 17-19463S.

Literatura

- T. L. V. Voort, Design and field testing of tapered H-shaped Ultra High Permorfmance Concrete piles, Iowa State University, Ames, Iowa, USA 2008.

- V. Petráňová, T. Sajdlová, J. Němeček, Micromechanical Homogenization of Ultra-High Performance Concrete, Engineering mechanics 2015, Institute of Theoretical and Applied Mechanics of the Academy of Sciences of the Czech Republic (2015), pp. 1–8.

- B. Graybeal, J. Tanesi, Durability of an Ultrahigh-Performance Concrete, Journal of Materials in Civil Engineering vol. 19 issue 10 (2007), pp. 848-854.

- ČSN 73 1322 – Z1, Stanovení mrazuvzdornosti betonu, ČNI, Praha, 2003.

- ČSN 73 1326 – Z1, Stanovení odolnosti povrchu cementového betonu proti působení vody a chemických rozmrazovacích látek, ČNI, Praha, 2003.

- ČSN EN 12504-4, Zkoušení betonu – Část 4: Stanovení rychlosti šíření ultrazvukového impulsu, ČNI, Praha, 2005.

- ČSN EN 12390-5, Zkoušení ztvrdlého betonu – Část 5: Pevnost v tahu ohybem zkušebních těles, ČNI, Praha, 2009.

- ČSN EN 12390-3, Zkoušení ztvrdlého betonu – Část 3: Pevnost v tlaku zkušebních těles, ČNI, Praha, 2009.

- A. Kohoutková, J. Vodička, J. Fládr, High Strength Fibre Concrete with steel fibres made from waste materials, TOP 2012 Technika ochrany prostredia, Slovak Technical University (2012), pp. 225–230.

The paper presents the first findings of comprehensive research program focused on the investigation of resistance of UHPC to deicing chemical agents and freezethaw cycles. Several series of tests were conducted to compare the behavior of UHPC and reference C40/50 class fibre-reinforced concrete.