Faktor difuzního odporu smrkového dřeva v závislosti na způsobu vysoušení

Smrkové dřevo je jedno z nejpoužívanějších druhů dřev pro stavební konstrukce. Kromě konstrukční, plní funkci také jako bednění nebo opláštění. Jeho vlhkostní vlastnosti a způsob použití mají tedy vliv na správnou funkci konstrukce. Tato práce se zaměřuje právě na vlhkostní vlastnosti smrkového dřeva, konkrétně pak na faktor difuzního odporu, jenž určuje propustnost pro vodní páru daným materiálem. Zkoumá se, zda má způsob vysušení smrkového dřeva na faktor difuzního odporu vliv. Sušení probíhá konvekčně, vakuově a přirozeně a samotné měření faktoru difuzního odporu poté podle normové miskové metody. Naměřené hodnoty jsou porovnány s jinými nalezenými hodnotami a hodnotami normovými. Výsledky jsou navíc pro ukázku aplikovány na kritická místa v konstrukci.

Úvod

V dnešní době, kdy je kladen velký důraz na energetickou šetrnost staveb, se čím dál více řeší i environmentální stránka, tedy dopad na životní prostředí. S tím přicházejí snahy nalézt nová konstrukční řešení v přírodních, recyklovaných, odpadních a podobných materiálech. Dřevo, jakožto zástupce přírodního materiálu, je ukázkovou volbou, jak se s tímto problémem potýkat. Používání dřeva napomůže zachovat pro budoucnost zbývající zdroje vyčerpatelných surovin. Celkově je pak pro zpracování dřeva a materiálů na bázi dřeva všeobecně zapotřebí málo energie.

Dřevo se dostalo do popředí k ostatním nejvyužívanějším materiálům ve stavebnictví a není již pouze doplňkovým řešením pro dílčí konstrukce nebo přidružené a doplňkové stavby. S tím přichází i nutnost zkoumat konstrukční nebo stavební dřevo z nových pohledů a využívat nejnovější postupy a možnosti. Dřevo se samozřejmě vyrovnává hůře s vlhkostí a s tím souvisí i jeho faktor difuzního odporu. Hodnoty používané pro výpočty, respektive normové hodnoty jsou v dnešní době zkreslené. Při jejich určování nebyly dostupné postupy a možnosti, jaké se nabízejí dnes.

Tento text, jemuž předcházel výzkum, se zabývá faktorem difuzního odporu, v našem případě u nás nejdostupnější dřeviny – smrku. Konkrétně pak faktorem difuzního odporu smrkového dřeva v závislosti na způsobu vysoušení. Vzorky smrkového dřeva se vysušily a poté podle normy [1] se změřila propustnost pro vodní páry, metodami suché a mokré misky, za pomoci úbytků hmotností. Po výpočtech následovalo porovnání se známými hodnotami a praktická aplikace na typových příkladech.

Příprava vzorků a vysoušení

Použily se tři sady po šesti kruhových vzorcích smrkového dřeva. Tři sady (A, B, C) pro tři druhy sušení a šest kusů v sadě pro případné chyby v měření. Dřevo bylo čerstvě vyříznuto z kmene smrku přímo na pile, poté nakráceno a po roztřídění do tří skupin posláno na příslušný způsob vysoušení. A – konvekčně, B – přirozeně a C – vakuově.

Do zkušebních misek k samotnému měření bylo třeba mít vzorky v podobě kruhu o průměru 120 mm. Při prvním pokusu byla nejdříve tedy vyřezána smrková kolečka, která se dala následně sušit. Už při přirozeném sušení, jež je nejméně násilné, se ukázalo, že dochází k přílišnému sesychání a smršťování ve směru kolmo na vlákna. Úbytky přes 10 mm by dělaly problém v následném utěsňování vzorku ve zkušební misce. Proto se nejdříve vysušila přibližně 300mm prkénka, a až poté samotná kolečka.

Konvekční sušení, resp. sušení v horkovzdušné sušárně probíhalo ve výzkumném centru UCEEB. Zde se sada A v sušárně Binder FP 240 sušila přibližně 6 dnů (146 hodin) při teplotě 125 °C. V tomto případě šlo tedy o vysokoteplotní sušení (100–130 °C), při němž může docházet k degradaci chemických vazeb. Dlouhodobě ohřívané dřevo mění některé své chemické a fyzikální vlastnosti. Na obrázku 1 můžeme vidět vzorky dřeva uvnitř sušárny, včetně dále nepoužitých kruhových vzorků.

Přirozené sušení neprobíhalo podle obvyklých dodržovaných postupů. Použité označení je tu proto možná trochu zavádějící. Nesušilo se na volném, vzdušném prostředí, ale na pokoji strahovských kolejí za přibližné stále teploty kolem 22 °C, kde proudil vzduch jen nahodile, při větrání oknem.

Původně byl vyčleněn jeden vzorek pro kontrolu vlhkosti, do kterého se měl průběžně zapichovat hrotový vlhkoměr pro měření vlhkosti dřeva, bohužel ty, které jsme měli k dispozici, nám neukazovaly při nízkých hodnotách reálné a použitelné hodnoty. Proto vysušení této sady se určilo podle sady C, potom co se vrátila z vakuového sušení. Tato sada byla totiž měřena funkčním a přesným vlhkoměrem, a jelikož vzorky byly ze stejného kusu dřeva o stejných vstupních vlastnostech a rozměrech, ukončilo se přirozené vysoušení sady B poté, co se její vzorky váhově přibližně shodovaly nebo podobaly sadě C.

Vakuové sušení probíhalo ve společnosti AMADEA s.r.o., ve vakuové sušárně společnosti BIGonDRY, kde se vakuum tvoří mokrou vakuovou pumpou. Prkénka byla krátce po nařezání vzduchotěsně zabalena a poslána poštou na vysušení. Na druhý den byla vložena do sušárny, kde se přibližně 2 dny (44,5 hodin) sušila při teplotě kolem 60 °C. Vakuum dosahovalo maximální „minusové“ hodnoty 550 cm rtuťového sloupce (cm Hg). Zde byla asi nejpřesněji určena výstupní vlhkost, která před vyndáním ze sušárny činila 9 %, přičemž se počítá s menším nabytím vlhkosti při kontaktu s okolní vlhkostí po vytáhnutí ze sušárny a odhadem jsme se dostali na 12 % vlhkosti. Opět vzduchotěsně byla poslána zpět.

Vakuové sušení probíhá za sníženého tlaku a je šetrnější. Zde šlo o vakuové sušení s konvekčním ohřevem. Zdrojem tepla byla horká voda, která je naplněna ve dvojitém plášti. U tohoto konkrétního vakuového sušení se musí brát v úvahu, že běžně je tu sušeno tvrdé řezivo, jako je buk a dub, a to ve větším množství. Samotná prkénka na vzorky by se sušit nevyplatilo, a proto byla přidána k ostatnímu řezivu. Vakuová sušárna obsahuje režimy podle druhu dřevin, takže pokud by se nastavilo sušení přímo pro smrk, mohly by se některé faktory změnit. Přesto řezivo bylo vysušeno na požadovanou vlhkost, a jak se čekalo, v co nejkratším čase oproti ostatním způsobům sušení.

Laboratorní měření

Měření spočívalo v utěsnění usušených vzorků dřeva ve zkušebních miskách, společně s chemickým roztokem, jenž tvořil v misce určité vlhkostní prostředí. Zkušební misky se poté umístily do klimatické komory (v našem případě vyrobený těsnící box z OSB desek), v níž opět za pomoci chemického roztoku došlo k vytvoření určitého vlhkostního prostředí podle zvolené metody. Buď se vytvořilo prostředí o vyšší relativní vlhkosti, než bylo uvnitř misek, a měřil se hmotnostní nárůst, nebo naopak nižší, a poté hmotnostní pokles. Hmotnostní změny vznikaly difundující, resp. přicházející nebo odcházející vodní párou. Z nich se následně vypočítal faktor difuzního odporu.

Obrázek 6 – Rozmístění vzorků v klimakomoře, společně s chemickým roztokem upravující vlhkost; Foto: Jakub Šlik

Výpočty

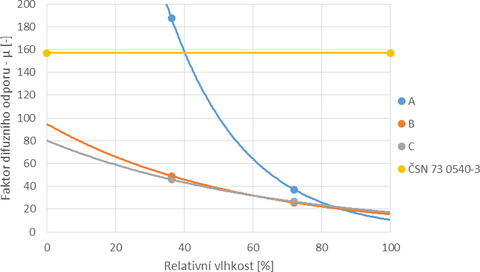

Z hmotnostních změn a rozdílů tlaků a koncentrací vodní páry byly dopočítány faktory difuzního odporu, které vidíme zaznamenány v tabulce 1 a následně vyneseny v grafu 1.

| Metoda miska ↔ box | Sada | Faktor difuzního odporu μ [–] | ||

|---|---|---|---|---|

| Výpočet z rozdílu tlaků vodní páry | Výpočet z rozdílů koncentrací vodní páry | |||

| bez započatého vlivu odporů | se započatým vlivem odporů | |||

| wet cup RH [%] 50 → 23 | A | 187,66 | 177,15 | 176,59 |

| B | 49,13 | 46,38 | 45,83 | |

| C | 45,91 | 43,34 | 42,79 | |

| dry cup RH [%] 60 ← 90 | A | 37,18 | 34,86 | 35,41 |

| B | 25,70 | 24,09 | 24,64 | |

| C | 26,50 | 24,84 | 25,39 | |

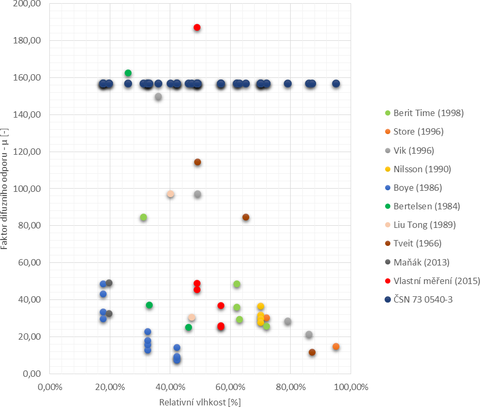

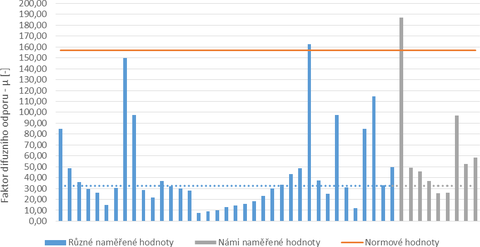

Na následujícím grafu 2 vidíme porovnání s nalezenými naměřenými hodnotami faktoru difuzního odporu dřeva a hodnotami normovými v závislosti na relativní vlhkosti. Na grafu 3 pak je podobné porovnání, bez závislosti na relativní vlhkosti a s vyznačenou střední hodnotou množiny zadaných čísel, která je 5× menší než hodnota normová.

Graf 2 – Porovnání faktoru difuzního odporu dřeva s nalezenými a normovými hodnotami v závislosti na RH

Graf 3 – Porovnání faktoru difuzního odporu dřeva s nalezenými a normovými hodnotami bez závislosti na RH s vyznačeným mediánem (střední hodnotou množiny zadaných čísel)

Závěr

Vliv způsobů vysoušení na faktor difuzního odporu smrkového dřeva se neposuzoval snadno, jelikož vzorky ze série A – konvekční sušení změnily své vlastnosti vlivem vysokoteplotního vysoušení. U první metody „wet cup“, která poskytuje informace o chování materiálu při vysoké relativní vlhkosti vzduchu, vykazují hodnoty faktoru difuzního odporu z této sady velmi vysokých hodnot. Oproti zbylým dvěma sadám přibližně 4× vyšších. Sada B – přirozené sušení (má sice trochu zavádějící označení, protože nešlo o klasicky definované přirozené sušení, ale o vysoušení ve stálých pokojových podmínkách) dopadlo s výsledky blízko sadě C – vakuovému sušení. U metody „dry cup“, jež poskytuje informace o chování materiálu při nízké vlhkosti vzduchu, dosáhla sada B o něco menších hodnot.

Z výsledků celé práce a poznatků popsaných výše se dospělo k závěrům, že způsob vysoušení na faktor difuzního odporu smrkového dřeva vliv má, i když ne úplně tak podstatou, jakým způsobem se dřevo vysouší, ale spíše za jakých podmínek. Čím „násilněji“ vysušení proběhne, tím více se změní vlhkostní vlastnosti dřeva, ve smyslu zvýšení jeho voděodolnosti, resp. snížení paropropustnosti, a tím zvýšení jeho faktoru difuzního odporu.

Mimo vlivu způsobu vysoušení na faktor difuzního odporu se tato práce z velké části zabývala i porovnáním naměřených hodnot s hodnotami normovými [1]. S našimi hodnotami docházelo až k 10× menšímu pohybu vodní páry v konstrukci. Norma zanedbává nejen vliv teploty, ale hlavně vliv relativní vlhkosti na faktor difuzního odporu a uvádí tudíž hodnotu faktoru difuzního odporu konstantně pro jakoukoliv relativní vlhkost, přestože s klesající relativní vlhkostí stoupá.

Více lze nalézt v celé práci [2].

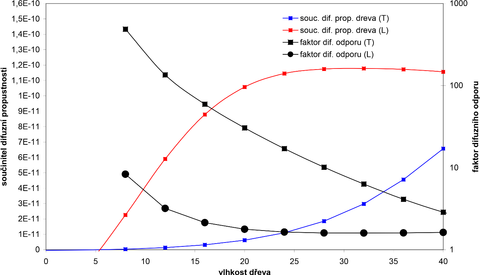

Graf 4 – Porovnání faktoru difuzního odporu a součinitele difuzní propustnosti dřeva v závislosti na vlhkosti dřeva

Zdroje

- ČSN 73 0540-3 – Tepelná ochrana budov – Část 3: Návrhové hodnoty veličin; Český normalizační institut, 2005

- Faktor difuzního odporu smrkového dřeva v závislosti na způsobu vysoušení; Bc. Karel Beran; Diplomová práce, ČVUT Fakulta stavební, Budovy a prostředí, 2015

Spruce wood is one of the most common kinds of wood for constructions. In addition to the design, it’s used as well as shuttering or sheathing. Its moisture properties and method of use have influence on the correct functioning of the structure. This thesis focuses precisely on the moisture properties of spruce wood, specifically on the diffusion resistance factor. It determines the water vapor permeability of the material. This examines whether the method of drying of spruce wood can influence diffusion resistance factor. Drying takes place by convection, vacuum and naturally. The actual measurement of diffusion resistance factor then proceeds accordance with the standard cup method. Measured values are for demonstration applied to critical points in the structure.