Vliv použití odpadního skla z fotovoltaických panelů ve vysokohodnotném betonu při vysokých teplotách odpovídajícím požáru

Příspěvek se zaměřuje na chování betonových vzorků s odpadním sklem z fotovoltaických panelů vystavených vysokým teplotám odpovídajícím požáru. Zatěžování probíhalo dle normové teplotní křivky ISO 834. Byl sledován vliv požáru na mikrostrukturu betonových vzorků – vývoj trhlin a soudržnost betonu. Stav byl paralelně porovnáván s referenčním betonovým vzorkem z prostého HPC.

Úvod

V posledních několika letech byl jedním z hlavních problémů klesající počet neobnovitelných zdrojů a surovin. Tyto materiály jsou však úzce propojeny s negativními dopady na životní prostředí, včetně vysoké spotřeby primární energie a emisí CO2. Tento problém souvisí s globálním nárůstem odpadu. Podle nejnovějších údajů Českého statistického úřadu (z roku 2019) až 41 % tohoto odpadu vzniká při stavebních činnostech (výstavba, demolice, rekonstrukce atd.) [1]. V posledních letech byla snaha snížit množství betonu, nebo zlepšit jeho dopad na životní prostředí. Asi 10,9 tisíce tun zmiňovaného odpadu je sklo a asi 39,7 tun odpadního skla pochází z komunální odpad. Recyklace je termín, který si široká veřejnost obecně spojuje se sklem a již má velmi široký význam. Sklo z komunálního odpadu je opakovaně použitelné ve formě skleněných lahví. Standardně je až 60 % každé nové skleněné láhve vyrobeno z recyklovaného skla. Tento proces je opakovatelný po omezenou dobu a poté se kvůli nečistotám sklo obvykle vyplní na skládku [2]. Recyklace skla však nutně neznamená pouze opětovné použití, např. skleněných lahví ke stejnému účelu opakovaně. Použití v betonu je vhodné, protože nároky na čistotu jsou nižší a vlastnosti skla jsou v betonových směsích využitelné.

Tento výzkum se zabývá skleněnou součástí fotovoltaických panelů, která byla na základě předchozího výzkumu vyhodnocena jako vhodná pro využití do betonu jako náhrada křemenné moučky. Fotovoltaické panely obecně tvoří v Čechách již zavedený systém využívání obnovitelné energie. Průměrná životnost fotovoltaických panelů z krystalického křemíku je 25–30 let [3]. To znamená, že první generace systému fotovoltaických panelů vyrobená a využívaná v ČR končí. Vzhledem ke specifickému chemickému složení (tj. např. vysokému obsahu hliníku) je skládkování nevhodným přístupem; proto je nutné vyvinout správnou cestu k recyklaci této technologie [4].

Právě chemické složení a jeho specifikace při výzkumu vyvolala mnoho otázek, které je nutné zodpovědět před přechodem do další fáze (návrh konkrétních konstrukčních aplikací a jejich testování). Tato práce se zaměřuje na chování takto upravených betonových vzorků při vysokých teplotách odpovídající požáru. Zkouška měla za cíl popsat rozdílné chování zkušebních vzorků z HPC s příměsí skelného prachu z fotovoltaických panelů vystavených vysokým teplotám ve srovnání s referenčním vzorkem z prostého HPC.

Tato studie by měla sloužit pouze jako podklad, který svým závěrem prokazuje nezávadnost a spolehlivost z hlediska požární bezpečnosti, pokud jde o beton s obsahem fotovoltaického skla. Je nutné si uvědomit rizika spojená s používáním odpadních materiálů a ověřit zejména dopad na životní prostředí a toxicitu, vzhledem k tomu, jaké je vyvíjeno úsilí ke snížení používání primárních surovin nejen proto, že jsou vyčerpány jejich zdroje, ale také kvůli ohrožení životního prostředí.

Materiály a metody

Zkušební vzorky

Pro přípravu betonových směsí byly použity materiály podle základní receptury, která byla vyvinuta na Katedře pozemních staveb, Fakulta stavební, ČVUT [7]. Mezi základní využívané materiály patří Portlandský cement 42,5R, přírodní písek 01/06 a 06/12, křemenná moučka, mikrosilika, superplastifikátory a voda. Křemenná moučka byla v 100% hmotnostním poměru nahrazena odpadním sklem z fotovoltaických panelů. Ve směsi s fotovoltaickým sklem byla zároveň vynechána mikrosilika, která v kombinaci s fotovoltaickými sklem vytvářela chemický proces, který způsoboval degradaci betonových vzorků ve formě prasklin [8].

Popis použitých materiálů a složení testovaných betonů je v Tabulce 1.

| Složka | REF kg/m3 | PP kg/m3 |

|---|---|---|

| Cement I 42,5R | 680 | 680 |

| Přírodní písek 01/06 | 480 | – |

| Přírodní písek 06/12 | 480 | 480 |

| Křemenná moučka | 325 | – |

| Fotovoltaické sklo – moučka | – | 325 |

| Fotovoltaické sklo 01/06 | – | 480 |

| Mikrosilika | 175 | 175 |

| Superplastifikátory | 29 | 29 |

| Voda | 171 | 171 |

Jako referenční směs byla využita betonová směs REF se složením viz výše. Náhradou jemné frakce přírodní písku a křemenné moučky odpadním sklem z fotovoltaických panelů byla vyvinuta směs PP.

Experimentální ověření

Zkouška byla provedena na základě interního zkušebního předpisu požární laboratoře ve výzkumném zařízení UCEEB ČVUT v Praze, který vychází z podmínek velkorozměrových zkoušek dle ČSN EN 1363-1 a ČSN 1365-2 [5,6]. Zkouška měla za cíl popsat rozdílné chování zkušebních vzorků z HPC s příměsí skelného prachu z fotovoltaických panelů vystavených vysokým teplotám ve srovnání s referenčním vzorkem z prostého HPC. V požární laboratoři se nachází požární komora s odtahovým zvonem navržená dle požadavků ISO 9750-1 [9]. Jedná se o zařízení zvané Room Corner Test. Pro středněrozměrovou zkoušku byla použita pec nazývaná MiniFUR vyvinutá požární laboratoří umístěná pod odtahový zvon, ve které je možné simulovat průběh teplot dle normové teplotní křivky ISO 834. Tato teplotní křivka je používána pro zkoušení konstrukcí ke stanovení jejich požární odolnosti dle již zmíněných norem ČSN EN 1363-1 a ČSN 1365-2. Pec MiniFUR má následující parametry:

- světlé vnitřní rozměry: 1200 × 800 × 800 [mm]

- jednoduché opláštění cementovláknitými deskami, tl. 15 [mm]

- ventilační podmínky: přirozený přívod a odvod otvory v delších stěnách 300 × 100 [mm]

- rozměry pískového hořáku: 300 × 100 × 100 [mm]

- spalovaný plyn: propan 2.5, čistá výhřevnost 46,4 [MJ/kg]

Pilotní test

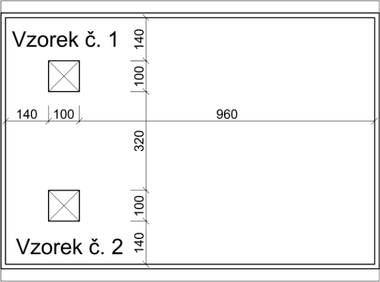

Během požárního experimentu byly zkoušeny celkem 2 betonové vzorky. Do spalovacího prostoru byly zavěšeny za pomoci závitové tyče (ø 8 mm), prostupující stropní konstrukcí pece. Závitové tyče byly fixovány do ocelových profilů zajištěných na horním líci nosné konstrukce pece (ocelový jekl 40/40 mm) (Obrázek 1.). Závitové tyče byly ve spalovacím prostoru chráněné tepelnou izolací z minerálního vlákna, aby nedošlo k jejich porušení vlivem zvýšené teploty.

Výkon pískového hořáku je v průběhu zkoušky automaticky zvyšován podle předem stanoveného programu, který má uvnitř pece bez hořlavých prvků zajistit teploty blízké normové teplotní křivce dle ISO 834 [10].

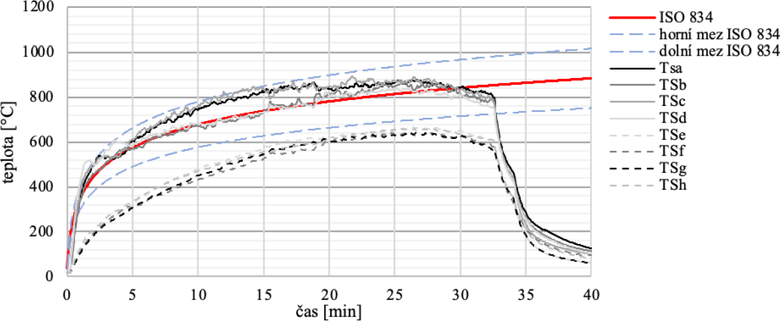

Vzorky byly betonové – nehořlavé. Nepředpokládalo se s vlivem vzorků na vývoj teploty uvnitř pece. Výsledná průměrná teplota v místě osazených vzorků byla v mezích normové teplotní křivky. Uvnitř pece se nachází 8 termočkánků. Polovina je umístěná v horní části, druhá polovina je umístěný v dolní části pece. Přesné umístění termočlánků s jejich označení je vypsáno níže:

- termočlánky Ts,a–Ts,e jsou umístěny ve vzdálenosti 200 mm od delších i kratších stěn, a to ve výšce 100 mm pod horním povrchem pece;

- termočlánky Ts,f–Ts,h jsou umístěny ve vzdálenosti 200 mm od delších i kratších stěn, a to ve výšce 200 mm nad podlahou

V rámci zkoušky byly měřenými veličinami pouze teploty ve spalovacím prostoru pece.

Obecně je doba trvání zkoušky 30 minut s následným sběrem dat po dobu 10 minut. V případě destrukce zkušebního vzorku nebo jeho odpadnutí je experiment ukončen dříve.

Pro komparaci byly vytvořeny 2 zkušební vzorky s rozdílnou recepturou. Zkušební vzorek č. 1 (PP) byl vytvořen z betonové směsi z HPC s příměsí skelného prachu z fotovoltaických panelů. Zkušební vzorek č. 2 (REF) pak ze standardní betonové směsi, sloužící jako reference. Cílem bylo vystavit zkušební vzorky normovému požáru po celém jejich povrchu (Obrázek 1.) a sledovat rozdíl v jejich chování za zvýšené teploty. Rozmístění zkušebních vzorků v požární peci viz Obrázek 2.

Obrázek 2. Pozice zkušebních vzorků v požární peci: (a) rozmístění zkušebních vzorků ve spalovacím prostoru (půdorys); (b) rozmístění zkušebních vzorků uvnitř pece (řez)

Během experimentu došlo k postupnému odštěpení betonových vrstev referenčního zkušebního vzorku č. 2 (REF). Počátek odštěpení betonových vrstev byl cca v 5. minutě. Zkušební vzorek č. 1 (PP) nezaznamenal žádné nestandardní chování vyvolané vysokou teplotou, nedošlo k odštěpení betonových vrstev ani jeho destrukci. Obrázek 3. znázorňuje průběh teplot uvnitř pece během experimentu ve srovnání s nominální normovou teplotní křivkou dle ISO 834 [10].

Zkouška byla oproti plánovaným 30 minutám ukončena v čase 33,5 minut s přerušením záznamu dat ve 40. minutě. Během experimentu došlo k masivnímu odštěpení betonových vrstev u zkušebního vzorku č. 2 (REF) a v důsledku toho k jeho rozlomení a odpadnutí ze závěsné konstrukce (Obrázek 4.). Zkušební vzorek č. 1 (PP) během celého experimentu nezaznamenal negativní chování zapříčiněné zvýšenou teplotou. Od cca 27. minuty klesla hladina spalovacího plynu pod úroveň, kdy je hmotnostní průtokoměr schopen dodávat potřebné množství plynu a došlo k poklesu výsledného výkonu a teplot, nicméně naměřené teploty neklesly pod úroveň spodního limitu normové teplotní křivky ISO 834 [10].

Závěr

Práce, kterou se v rámci výzkumu zabýváme, si klade za základní cíle šetření zdrojů neobnovitelných surovin, předcházení a řešení problémů spojených se vznikem odpadu a v závislosti na tom využívat odpadní sklo v betonu. Je nutné proto splnit výzkumné cíle, které mohou napomoci k realizaci těchto představ. Mezi základní cíle patří mimo environmentální a chemické parametry také vlastnosti fyzikální. Chování konstrukcí během vysokých teplot odpovídajícím požáru patří mezi zásadní výzkumné otázky ve věci betonu s odpadními složkami obecně, a proto bylo cílem tohoto výzkumu vystavit zkušební vzorky normovému požáru po celém jejich povrchu a sledovat vývoj jejich chování za zvýšené teploty. Rozdíly byly zaznamenány značné, a zatímco z referenčního vzorku HPC REF se začaly betonové vrstvy masivně odštěpovat a došlo až k odpadnutí z konstrukce, nová směs PP během celého experimentu nezaznamenala žádné nestandartní chování v reakci na zvýšenou teplotu. Zbytková pevnost vzorku nebyla posouzena. Tento poznatek pozitivně přispívá k možnosti dalšího výzkumu a vývoje směsí tohoto typu – s obsahem recyklátu a odpadních materiálů.

Poděkování

Tato práce vznikla za finanční podpory MŠMT v rámci grantu LTAIN19205 – Návrh a ověření vlastností betonů s recyklovaným pískem ze stavebních a demoličních odpadů. Tuto práci podpořila dále také Grantová agentura ČVUT v Praze, grant č. SGS21/096/OHK1/2T/11 – Vliv chemických vlastností na použití odpadních materiálů v betonových aplikacích.

Odkazy

- GREEN Solution s.r.o. Green Solution s.r.o. Program Předcházení Vzniku Odpadu; Vol. 2017.

- Zeiler, E. Výroba Skla a Recyklace Skleněného Odpadu; Vysoká škola báňská-Technická Univerzita.; Ostrava; Vol. 2011.

- Granata, G.; Pagnanelli, F.; Moscardini, E.; Havlik, T.; Toro, L. Recycling of Photovoltaic Panels by Physical Operations. Solar Energy Materials and Solar Cells 2014, 123, 239–248, https://doi.org/10.1016/j.solmat.2014.01.012.

- Yilbas, B.Sami.; Ali, H.; Khaled, M.M.; Al-Aqeeli, N.; Abu-Dheir, N.; Varanasi, K.K. Influence of Dust and Mud on the Optical, Chemical and Mechanical Properties of a Pv Protective Glass. Sci Rep 2015, 5, 15833,

https://doi.org/10.1038/srep15833. - ČSN EN 1365-2 Zkoušení Požární Odolnosti Nosných Prvků – Část 2: Stropy a Střechy; 2017.

- ČSN EN 1363-1 Zkoušky Požární Odolnosti – Část 1: Obecné Požadavky; 2020.

- Hájek, P.; Fiala, C.; Kynčlová, M. Life Cycle Assessments of Concrete Structures – a Step towards Environmental Savings. Structural Concrete 2011, 12, 13–22, https://doi.org/10.1002/suco.201000026.

- Mariaková, D.; Jirkalová, Z.; Řepka, J.; Vlach, T.; Hájek, P. Utilization of Photovoltaic Panels Waste Glass in High-Performance Concrete.; Skalský Dvůr, Czech Republic, 2021; p. 020020.

- ISO 9705-1:2016 Reaction to Fire Tests — Room Corner Test for Wall and Ceiling Lining Products — Part 1: Test Method for a Small Room Configuration; 2021.

- ČSN EN 1991-1-2 Eurokód 1: Zatížení konstrukcí – Část 1-2: Obecná zatížení – Zatížení konstrukcí vystavených účinkům požáru. B.m.: Český normalizační institut. 2004.

V procesu vývoje nových stavebních materiálů a konstrukcí je v současnosti dominantní snaha o maximální zapojení hmot a surovin z tzv. odpadů. Do širokého pojmu „odpady“ je možno zařadit i fotovoltaické panely z krystalického křemíku, kterým skončila životnost. V článku je popisován průběh a výsledek zkoušky požární odolnosti zkušebních vzorků z betonu, kdy v jeho receptuře byla křemenná moučka ve 100% hmotnostním poměru nahrazena odpadním sklem z fotovoltaických panelů. Výsledky experimentu jsou uvedeny v závěru článku. Článek by mohl být podnětem pro zahájení odborné diskuse na téma recyklace a druhotné využití skleněných fotovoltaických panelů. Článek doporučuji k vydání.

This paper focuses on the behaviour of concrete specimens with waste glass from photovoltaic panels exposed to high temperatures corresponding to fire. The loading was carried out according to the ISO 834 standard temperature curve. The effect of fire on the microstructure of the concrete specimens - crack development and concrete cohesion - was investigated. The condition was compared in parallel with a reference concrete specimen from a simple HPC.