Filtrace atmosférického vzduchu III

Poslední díl seriálu o konstrukci filtrů do vzduchotechnických jednotek a jejich dimenzování.

2.5 Provedení filtrů

V souladu s rozdělením filtrů v části 2.2 se filtry pro odlučování tuhých a kapalných příměsí rozdělují do dvou základních skupin:

- filtry pro běžné (všeobecné) větrání (filtry prachové)

- filtry vysoceúčinné (filtry aerosolové).

Se zvyšující třídou filtrů se postupně zvyšují nároky na odlučovací schopnosti filtrů a mění se proto jak struktura vlastního filtračního materiálu a požadavky na jeho jímavost, tak filtrační rychlost. Uvedené změny se zákonitě zobrazují v rozdílném provedení těchto filtrů.

Podle provedení lze filtry pro běžné větrání v zásadě rozdělit na filtry vložkové a pásové, filtry vysoceúčinné jsou vesměs vložkové.

Vláknité filtrační materiály, které tvoří převážnou část filtračních materiálů, se podle technologie výroby dělí na:

- rohože ze silnějších syntetických nebo skleněných vláken, která jsou pro zlepšení vzájemné soudržnosti spojena impregnační látkou (pojivem) nebo v případě syntetických vláken tepelným zpracováním. Na výstupní straně rohože bývá často na vrstvu nanesena tenká pevnější pojená vrstva, která slouží ke zlepšení mechanických vlastností materiálu a rovněž zabraňuje průniku větších částic vrstvou,

- rouna z jemnějších minerálních (např. skleněných), syntetických nebo organických (např. celulózových) vláken, která jsou nanesena na nosný pojený podkladový materiál, který zároveň slouží na čisté straně jako ochrana proti průniku úlomků vláken do vzduchu. U některých výrobců je tenká pojená zpevňující vrstva nanesena i na vstupní straně vrstvy,

- vpichované textilie, kde zpravidla syntetická (polyesterová) vlákna jsou pro zlepšení soudržnosti ve vrstvě vzájemně propojena tzv. vpichovací technologií,

- filtrační papíry z jemných skleněných nebo organických vláken, vyráběné papírenskou technologií.

Rouna i rohože mohou být provedena ve formě vrstveného materiálu, kde vláknitá vrstva je tvořena ze dvou nebo i více vrstev stejného nebo i různého materiálu různé struktury. Vstupní strana je tvořena vrstvou hrubšího filtračního materiálu a slouží k zachycení větších částic s větší jímavostí a ve vrstvě jemnějších vláken se odlučují menší částice s menší jímavostí. Filtr z vrstveného filtračního materiálu tak nahrazuje sériové řazení dvou filtrů různé třídy filtrace.

Kromě vláknitých filtračních materiálů existují pro nižší třídy filtrů i porézní syntetické materiály a pro nejnižší třídy filtrů i materiály ve formě omyvatelných kovových nebo plastových náplní ve tvaru zrn, tělísek, třísek a pod. do deskových vložkových filtrů.

U vložkových filtrů je filtr tvořen z jednotlivých vyměnitelných vložek, které se vkládají a uchycují buď do skříní nebo rámů. Počet těchto paralelně řazených vložek závisí na objemovém průtoku filtrovaného vzduchu a určuje velikost sestavy.

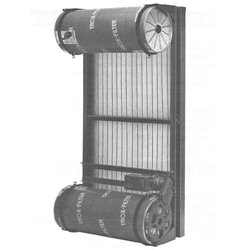

U pásových odvinovacích filtrů je filtrační člen tvořen pásem filtračního materiálu, který se podle snímané tlakové ztráty filtru postupně odvinuje - obr. 6. Filtrační materiál bývá silnější filtrační rohož ze syntetických materiálů nebo rouno ze skleněných vláken. S ohledem na strukturu materiálu a vyšší filtrační rychlosti se tyto filtry zpravidla používají pouze pro nižší třídy filtrace do třídy G3.

Vložkové filtry se podle provedení v zásadě dělí na deskové (rámečkové), kapsové a skládané (kompaktní, kazetové a patronové).

Obr. 6 Pásový odvinovací filtr

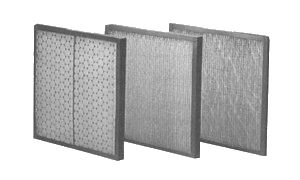

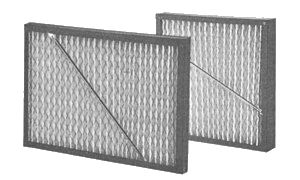

Deskové filtry mají jednotlivé vložky ve tvaru plochých desek, které se zasouvají buď čelně nebo bočně do skříní. Skříně jsou pak v uspořádání do potrubí nebo tvoří filtrační stěnu. Deskové filtry se vyrábějí většinou pouze do třídy F 5. U filtrů nižších tříd se zpravidla používají silnější rohože ze syntetických vláken a rohož vyplňuje celou tloušťku vložky. U filtrů vyšších tříd, kde je nutno zajistit nižší filtrační rychlost, se větší plocha filtračního materiálu, např. rouna ze skleněných vláken nebo vpichovaného filtračního materiálu, dosahuje mělkými a ne příliš hustými sklady. Na obr. 7 a 8 jsou ukázky vložek deskového filtru s plochým a skládaným filtračním materiálem. V případě vložky s plochým filtračním materiálem se při pravidelné údržbě filtru mění zpravidla pouze filtrační materiál. U vložek se skládaným filtračním materiálem se při údržbě filtrů mění buď celé vložky nebo lze měnit pouze filtrační materiál. Pro snadnou likvidaci vložek spalováním se v případě použití syntetických vláknitých materiálů vyrábějí i rámečky z kartonu (obr. 8).

Obr. 7 Vložka deskového filtru s plochým filtračním materiálem |

Obr. 8 Vložka deskového filtru se skládaným filtračním materiálem |

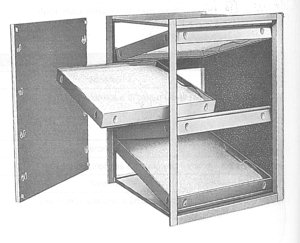

Na obr. 9 je ukázka provedení deskového filtru, kde skříň se zabudovává do potrubí a vložky se vyměňují z boku po odšroubování víka.

Obr. 9 Skříňové provedení deskového filtru

U kapsových filtrů je filtrační materiál ušit do tvaru hlubokých kapes. Podle požadavku na objemový průtok se u filtrů daných tříd dodávají kapsy s různými šířkami a hloubkami tak, aby byla zajištěna jmenovitá filtrační rychlost pro daný filtrační materiál a třídu filtru. Podle druhu filtračního materiálu se kapsy vyrábějí od třídy G 2 až po F 9. U běžných klimatizačních zařízení se většinou používá jednostupňová filtrace třídy F 5 - F 6 a kapsové filtry se zabudovávají přímo do centrálních klimatizačních jednotek. U dvoustupňové filtrace se předfiltry třídy G 2 - G 3 zabudovávají na přívodu čerstvého vzduchu buď do potrubí nebo do stěny.

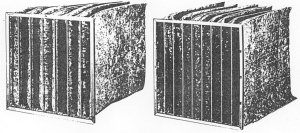

Ukázka provedení kapsových vložek s různou šířkou kapes a tím různou velikostí filtrační plochy je na následujícím obr. 10. Pro snazší likvidaci použitých kapes se v poslední době kovové rámečky nahrazují dřevěnými nebo plastovými.

Obr. 10 Kapsový filtr s různým počtem kapes

Prakticky v celé oblasti vysoceúčinné filtrace (HEPA a ULPA filtry) a částečně i v oblasti vyšších tříd filtrů pro běžné větrání (přibližně od třídy F 6) se jako filtrační médium používají filtrační papíry ze skleněných vláken. K zajištění nízkých filtračních rychlostí až jednotky cm/s se tenký filtrační materiál skládá do hlubokých skladů a vznikají vložky ze skládaného filtračního materiálu. Roztečná vzdálenost mezi filtračním materiálem se zajišťuje při technologii skládání a to vkládáním hliníkových nebo plastových separátorů nebo nanášením úzkých proužků pružného separačního materiálu na filtrační materiál nebo nalepováním svazků příze.

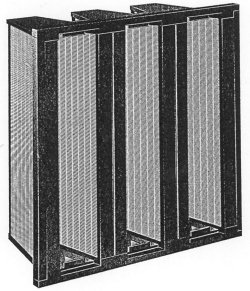

Názvosloví vložek ze skládaného filtračního materiálu není jednotné a často se pro všechny vložky obdélníkového nebo čtvercového průřezu používá obecný název kompaktní nebo kazetová vložka. Pod názvem kazetová filtrační vložka však někteří výrobci rozumí pouze vložky typu na obr. 11 charakteristické tím, že svými rozměry a přírubou umožňují montáž do větracích a klimatizačních jednotek podobně jako kapsové vložky. Tyto vložky se většinou vyrábějí v rozsahu tříd F 7 až H 10 a je tím dáno jejich použití a umístění ve vzduchotechnickém systému jak pro běžné větrání tak u vysoceúčinné filtrace.

Obr. 11 Kazetová filtrační vložka

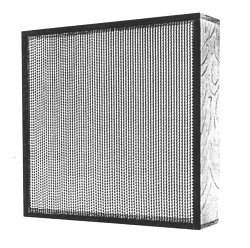

Na dalším obr. 12 je znázorněna kompaktní filtrační vložka, kde filtrační materiál je v dřevěném, dřevotřískovém, nebo kovovém rámu obdélníkového nebo čtvercového průřezu. Tyto vložky převážně slouží jako koncový prvek u vysoceúčinných filtračních systémů.

Obr. 12 Kompaktní filtrační vložka

Na čelní straně jsou rámy opatřeny těsněním. Kompaktní filtrační vložky pro vysoceúčinnou filtraci se vyrábějí v třídách H 10 a vyšší. U čistých prostorů se kompaktní vložky používají jako 3. stupeň filtrace a podle požadavků na třídu prostoru a charakter proudění v prostoru se zabudovávají buď do přívodního potrubí nebo přímo do tzv. čistých nástavců těsně před vyústku nebo u nejvyšších nároků na třídu prostoru do filtrační stěny.

V poslední době se na trhu objevují i skládané filtrační vložky ve tvaru válcových patron, které se montují na dělicí desky a filtrace probíhá z vnějšku dovnitř. V některých případech bývají filtrační patrony, podobně jako u filtrace průmyslové, regenerovatelné pulzním profukem.

2.6 Dimenzování filtrů

Při dimenzování filtrů je nutno se řídit doporučením výrobce, který u každého typu a velikosti vložky udává třídu filtru a odpovídající jmenovitý průtok a počáteční a doporučenou konečnou (maximální) tlakovou ztrátu vložky. Z praktických důvodů se u vložek jmenovité průtoky většinou uvádějí v jednotkách m3/h. Při změně objemového průtoku vzduchu oproti jmenovitému dochází nejenom ke změně tlakové ztráty, ale s ohledem na působící odlučovací mechanizmy a jejich závislost na filtrační rychlosti může dojít i ke změně třídy filtru.

Pro vzájemné porovnání je vhodné u filtračních vložek vyjádřit hodnotu měrného průtoku m3/(m2.h), tj. objemový průtok vztažený na 1 m2 filtrační plochy. V jiných jednotkách tato veličina představuje filtrační rychlost v1 (m/s), která byla zavedena v části 1.1 a která rozhodujícím způsobem ovlivňuje jak odlučovací schopnosti, tak tlakovou ztrátu filtračního materiálu.

Protože se u jednotlivých tříd filtrů používají různé filtrační materiály s různou strukturou i jímavostí a i různé typy vložek (deskové, kapsové, skládané), jsou mezi udávanými hodnotami měrného průtoku v m3/(m2.h), resp. filtrační rychlosti v1 (m/s) a hodnotami počáteční a konečné tlakové ztráty Δpf,0 (Pa) a Δpf,max (Pa) poměrně velké rozdíly.

Přes tyto skutečnosti dochází však u uvedených veličin se změnou třídy filtru k zásadním změnám, které jsou patrné z porovnání v následující tab. 3, kde jsou podle firemních údajů uvedeny rozsahy uvedených veličin u hlavních tříd filtrů. Z uvedených hodnot vyplývá, že se zvyšující se třídou filtru se výrazně snižuje hodnota měrného průtoku, resp. filtrační rychlosti a naopak zvyšuje hodnota počáteční tlakové ztráty Δpf,0 (Pa). U hodnoty konečné tlakové ztráty Δpf,max (Pa) je patrná změna u vysoceúčinných filtrů třídy H 12.

| Třída filtru | Měrný průtok (m3/m2.h) |

Filtrační rychlost v1 (m/s) |

Počáteční tlaková ztráta Δpf,0 (Pa) | Konečná tlaková ztráta Δpf,max (Pa) |

|---|---|---|---|---|

| G 2 G 3 G 4 |

3600 - 9000 1450 - 9000 1450 - 8000 |

1 - 2,5 0,4 - 2,5 0,4 - 2,2 |

10 - 70 20 - 60 25 - 60 |

80 - 250 120 - 300 200 - 300 |

| F 5 F 6 F 7 F 9 |

700 - 2500 250 - 800 250 - 700 70 - 700 |

0,2 - 0,7 0,07 - 0,22 0,07 - 0,2 0,02 - 0,2 |

50 - 80 55 - 100 60 - 140 70 - 190 |

100 - 300 250 - 300 300 300 |

| H 12 | 70 - 250 | 0,02 - 0,07 | 150 - 250 | 500 - 750 |

Tab. 3 Rozsahy charakteristických hodnot pro dimenzování filtračních vložek

2.7 Sorpční filtry a elektrofiltry

Sorpční filtry

Ve vzduchotechnických systémech pro větrání pracovního i obytného prostředí s recirkulací vzduchu se často používají sorpční filtry na principu adsorpce. K záchytu plynných znečišťujících látek, ale i pachů, se používají adsorpční látky s velkým měrným povrchem, daným rozvinutou strukturou jemných trhlin a vnitřních pórů. Základní sorpční látka je aktivní uhlí, dále aktivní koks nebo saze, silikagel a jiné. U nejpoužívanějšího aktivního uhlí se speciální výrobou dosahuje extrémně vysoký měrný povrch až 1250 m2/g. Sorpční schopnost, tj. hmotnost zachycených plynných příměsí, závisí na kvalitě sorpční látky a dosahuje až 30 % (vyjímečně 50 %) hmotnosti náplně při zachování vysoké účinnosti záchytu a téměř neměnné tlakové ztrátě vrstvy. Dalším použitím klesá účinnost záchytu a vložky do sorpčních filtrů se musí vyměnit. Aktivní uhlí je velmi citlivé na prach a aby se zabránilo snížení životnosti a nárůstu tlakové ztráty se zanášením, je nutné předřadit účinné předfiltry nejméně třídy F 7.

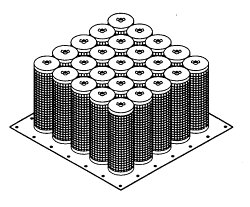

Aktivní uhlí je vhodné zejména k zachycování organických látek, jako jsou toluen, xylen, benzín, benzen, styren, dále chloroform, perchloretylen, zápachy z udíren a masné výroby, škodliviny vznikající při svařování, pachy z čistíren odpadních vod, tělesné pachy, nemocniční pachy, pachy z dezinfekčních prostředků a jiné. Základní stavební jednotkou sorpčních filtrů bývají válcové patrony s vrstvou sorpční látky, které se montují na nosnou desku a počet paralelně řazených patron určuje velikost filtru - obr. 13.

Obr.13 Sorpční patronový filtr

U sorpčních filtrů je nutno zajistit výrobcem stanovenou minimální dobu zdržení plynu při průchodu vrstvou. Tím je u vrstvy určité tloušťky dána minimální filtrační rychlost. U běžných tlouštěk vrstvy (jednotky cm) se filtrační rychlost pohybuje v hodnotách 0,05 - 0,5 m/s.

Pro některé účely je z prostorových důvodů vhodnější místo válcových patron použití deskových filtračních vložek (např. jednotkové odsavače pro svařovny). Novinkou na trhu jsou kazetové vložky se skládaným filtračním materiálem, kde vrstva sorpční látky je integrální součástí třívrstvého filtračního materiálu. První dvě vrstvy pro hrubou a jemnou filtraci slouží k odloučení částic ve třídě F 7 a třetí vrstvu tvoří sorpční materiál z aktivního uhlí.

Sorpční filtry při použití ve větrání a klimatizaci se mohou v zásadě montovat buď do klimatizačních jednotek jako druhý filtrační stupeň za filtr třídy F 7 nebo u větších centrálních klimatizačních zařízení do stěny a to opět za filtry třídy F 7.

Sorpční náplň u patronových a deskových vložek, které jsou ochráněny před zanášením prachem, je možno s použitím speciálních technologií regenerovat.

Dielektrické filtry a elektrofiltry

K odloučení jemných částic z atmosférického vzduchu lze využít i elektrických sil působících na nabité částice v elektrickém poli.

Příkladem jsou tzv. dielektrické filtry, kde k odlučování částic dochází ve vláknité vrstvě z elektricky nevodivého filtračního materiálu, která se nachází v elektrickém poli mezi vhodně upravenými elektrodami a elektrické síly přispívají k působení ostatních odlučovacích principů. Dielektrické filtry nacházejí své uplatnění u recirkulačních filtračních jednotek k čištění vzduchu uvnitř místností.

Obr. 14 Dvouzónový elektrický odlučovač

K účinnému odloučení jemných částic s minimální tlakovou ztrátou dochází u elektrofiltrů, což je nepřesný název pro elektrický odlučovač použitý k odloučení částic ve vnitřním prostředí. Ve své podstatě se jedná o dvouzónový elektrický odlučovač, kde ionizační část je oddělena od části odlučovací - obr. 14. Ionizační část je tvořena soustavou drátových vysokonapěťových elektrod 1, které jsou umístěny mezi uzemněnými deskovými elektrodami 2. Roztečná vzdálenost deskových elektrod bývá několik cm a na drátové elektrody se přivádí napětí kladné polarity > 10 kV, které zde zajišťuje vznik korónového výboje a tvorbu kladných iontů plynu. Zásadně se zde používá kladná polarita napětí, neboť při kladné koróně je omezena tvorba ozónu a z tohoto pohledu lze vzduch vracet zpět do prostoru. Částice se při průchodu ionizační částí nabíjejí ionty plynu na náboj kladné polarity a vstupují do odlučovací části, tvořené soustavou deskových elektrod o menší roztečné vzdálenosti než v ionizační části. Tuto soustavu tvoří uzemněné záporné elektrody 3 a elektrody 4, na které je přivedeno napětí kladné polarity < 10 kV. Mezi deskovými elektrodami tak vzniká homogenní elektrické pole o vysoké intenzitě, ve kterém se kladně nabité částice odlučují na uzemněné elektrody záporné polarity.

Výhodou elektrofiltrů je nízká tlaková ztráta i nízký elektrický příkon na vlastní elektrické odlučování (20 - 50 W na 1000 m3/h čištěného vzduchu). Čištění elektrod se většinou provádí ručně omýváním vodou v delších časových intervalech podle výše znečištění vzduchu. Elektrofiltry účinně odlučují jemné částice a podle provedení lze jejich odlučovací schopnosti porovnat s účinností filtrů třídy F 7 - F 9.

Elektrofiltry se většinou používají u jednotkových odsávacích zařízení pro čištění vzduchu v pracovním prostředí (svařovny, obrobny) a k odloučení větších částic se předřazuje hrubý filtr třídy G.

Použitá literatura

Hemerka J.: Odlučování tuhých částic, Vydavatelství ČVUT, 2000

Nový R. a kol.: Technika prostředí, Vydavatelství ČVUT, 2006 (kapitola 6)

Székyová M., Ferstl K., Nový R.: Větrání a klimatizace, Vydavatelství JAGA, Bratislava, 2006 (kapitola 10.4)

Firemní literatura