Problematika lehkých podkladních a výplňových podlahových materiálů a trendy jejich rozvoje

Lehké podkladní a výplňové podlahové materiály (dále též LPaVPM) jsou v tuzemsku obtížně klasifikovatelné, neboť doposud chybí pro tento druh stavebních hmot ať již národní nebo evropské normy. Příspěvěk charakterizuje lehké podkladní a výplňové podlahové materiály v kontextu jiných staviv, popisuje jejich materiálové složení a přináší jejich fyzikálně-technickou charakteristiku.

Předmětné materiály vymezuje z hlediska funkčnosti a použitelnosti ve skladbách podlahových konstrukcí a podává přehled trendů výroby a aplikačních technologií těchto materiálů.

1. Důvody využití LPaVPM v podlahových skladbách

Je zcela zřejmou skutečností, že v návrzích nově projektovaných staveb se zvyšuje podíl instalací vedených v podlahové konstrukci. Tomuto trendu stále obtížněji vyhovují doposud široce rozšířené podlahové skladby tvořené deskovými izolanty a roznášecími potěry.

Kombinace těchto dvou trendů (instalace v podlaze - deskové izolanty) je obtížně slučitelná a vede často k technickým "kompromisům", prováděným na úkor kvality a funkčnosti celé podlahové konstrukce viz. obr. 1,2.

Obr.č.1: Istalace pro zabudování v podlaze /11/ |

Obr.č.2: Improvizace s deskovými izolanty /foto autor/ |

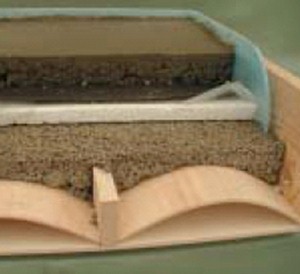

Řešení dané problematiky přinášejí, za cenu zvýšené pracnosti a jisté ztráty tepelněizolačních vlastností a vyšší hmotnosti, různé druhy lehkých podkladních a výplňových hmot typu pěnobetonů a polystyrenbetonů, případně jejich kombinací, viz obr. č. 3:

Obr. č. 3: Instalace v podkladní podlahové vrstvě EPS-betonu a v roznášecím potěru /12/

Nezanedbatelný význam má tvarová variabilita těchto materiálů také v rekonstrukcích, kde jsou jimi nahrazovány často různé druhy zásypů a výplní (škvára, písek apod.) a kde jednoznačně přínáší odlehčení konstrukcí, vyšší tepelněizolační vlastnosti a vyšší hygieničnost prostředí, viz obr. č. 4.

|

|

Obr.č. 4 : Modelové skladby náhrad zásypů s použitím polystyrenbetonu /12/

2. Lehké podkladní a výplňové podlahové materiály z hlediska normové klasifikace

Pro LPaVPM typu pěnobetonů, EPS betonů apod. doposud v tuzemsku neexistují, na rozdíl např od SRN, národní, resp. evropské normy. Protože hlavním pojivem těchto materiálů je převážně cement, nabízí se jako první obecný klasifikační dokument ČSN EN 206-1 Beton /1/. Tato norma již ve svém čl. " 1 Předmět normy" vylučuje svou platnost pro beton s objemovou hmotností menší než 800 kg/m3 a obecně pro pórobeton, pěnobeton a beton s otevřenou strukturou (jednozrnný beton).

Z dalších norem se vzhledem k charakteru předmětných materiálů nabízí ČSN EN 13813 Potěrové materály a podlahové potěry /2/. Norma však neuvažuje s výrobky bez kameniva jako je pěnobeton, resp. s náhradou kameniva polystyrenovými drtěmi. Kromě toho, vzhledem k minimální pevnostní třídě normou klasifikovaných potěrů C5 (min. tlaková pevnost 5 N/mm2), nelze řadu těchto materiálů dle zmíněné normy klasifikovat. Obdobně problematické je z hlediska minimálních pevnostních tříd použití ČSN 73 2402 Lehké betony z umělého kameniva resp PN 72 3630 Výrobky z pórobetonu. Názorně tyto problémy ve vztahu k citovaným normám předkládá tabulka č. 1, uvádějící základní technické parametry LPaVPM (v závorkách hodnoty krajní - ojedinělé). Podrobněji k technickým parametrům dále.

| Základní technické parametry LPaVPM: Pevnost v tlaku........ < 1,0 (1,2) MPa Objemová hmotnost........ < 500 (700) kg/m3 |

| ČSN EN 206-1 Beton: > 800 kg/m3 (ne pro porobeton, pěnobeton a beton s otevřenou strukturou |

| ČSN EN 13813 Potěrové materiály: ≥ 5 MPa (≥ C5, prokazatelně ověřené kamenivo) |

| ČSN 73 2402 Lehké betony z umělého pórovitého kameniva: > 2 MPa (> LB2) |

| PN 72 3630 Výrobky z pórobetonu: > 2 MPa (> P2) |

Tabulka č. 1 Problematika normové klasifikace LPaVPM

Vzhledem k absenci předpisů a norem pro přípravu a klasifikaci předmětných materiálů existuje na řadě staveb jistá svévole v kvalitě jejich provedení, přinášející nezanedbatelná rizika ve funkčnosti a dosažení projektovaných parametrů konstrukcí, ve kterých jsou zabudovány.

3. Objemová hmotnost a tepelněizolační vlastnosti staviv

Prokazatelná závislost mezi objemovou hmotností a tepelněizolačními vlastnostmi staviv byla zohledněna již v některých výrobkových normách, např. v ČSN EN 998 Specifikace malt pro zdivo /3/, a to v části 1: Malty pro vnitřní a vnější omítky i v části 2: Malty pro zdění.

Pro obě skupiny výrobků norma odkazuje na EN 1745:2004 /4/, která uvádí křivku závislosti mezi objemovými hmotnostmi a tepelnými vodivostmi malt a umožňuje tak predikovat a někdy i deklarovat tepelněizolační vlastnosti materiálů na základě jejich objemové hmotnosti.

Pro názornost lze na zjednodušeném průběhu křivky znázornit, jak zmíněná norma tyto materiály třídí, viz Graf č. 1.

Graf.č.1: Členění omítek a zdících malt dle ČSN EN 998-1,2

Z výše uvedeného grafu je patrné že ČSN EN 988 - 1 člení omítky :

- dle objemové hmotnosti a vymezuje hranicí < 1300 kg/m3 omítky "lehké LW tzv. lightweight od omítek obyčelných

- součinitele tepelné vodivosti omítky "T1 - tepelně izolační s λ < 0,2 W/mK a "T2- vysoce tepelně izolační s λ < 0,1 W/mK

ČSN EN 988-2 člení zdicí malty dle objemové hmotnosti na shodné hranici < 1300 kg/m3 a vymezuje tak malty "L - lehké". Skutečností je, že praxe si vyžádala, aby výrobci nabídli trhu též zdicí malty s objemovou hmotností < 800 kg/m3, které jsou již v kombinaci se zdicími prvky typu "THERM" nutností.

Na základě výše uvedených faktů je zřejmé, že klasifikace výrobků dle objemové hmotnosti, resp. tepelněizolačních vlastností se v některých výrobkových skupinách stavebních hmot stala samozřejmostí.

Bohužel obdobná závislost objemové hmotnosti a tepelné vodivosti pro betony, daná EN 12524:2001 /5/, začíná od hodnoty objemové hmotnosti 1750 kg/m3 a pro oblast lehkých podkladních a výplňových podlahových materiálů zatím tato závislost a možnost klasifikace chybí. Je však nutné podotknout, že vzhledem k materiálové různorodosti LPaVPM není možné obdobnou "spojitou křivkovou" závislost očekávat.

Přesto si lze např. s použitím deklarovaných parametrů daných výrobkových řad od některých výrobců obdobné závislosti pro tyto řady sestrojit, viz Graf č.2.

Závislosti uvedené v tomto grafu dokumentují, že předmětné materiály zahrnují z hlediska sledovaných parametrů širokou škálu různých výrobků, jejichž vlastnosti se mohou lišit v řádech násobků.

Z hlediska tepelněizolačních vlastností a objemových hmotností lze například obecně s přihlédnutím k výše uvedenému členění omítek označit předmětné materiály jako velmi lehké, tepelněizolační, resp. vysoce tepelněizolační.

Graf č. 2: Závislost objemových hmotností a součinitele tepelné vodivosti u výrobkových

řad lehkých podkladních a výplňových podlahových hmot

4. Materiálové členění a hlavní technické parametry LPaVPM

Pomineme-li různě svépomocně připravované směsi typu polystyrenbetonů, tak jako technicky deklarovaná staviva, mají v ČR cca 10letou tradici pěnobetony. Postupně u nás dochází také k rozvoji aplikací řízeně připravovaných polystyrenbetonů a jejich kombinací s pěnobetony ve formě tzv. pěnopolystyrenbetonů. V blízkém zahraničí (SRN, Rakousko) dochází v posledních letech k rozvoji drolenkových polystyrenbetonů, které zejména nízkou hmotností, vysokou tepelnou izolačností a časnou plnou funkčností výše zmíněné materiály předstihují. Typické lehké podkladní a výplňové podlahové materiály s uvedením používané aplikační konzistence uvádí tabulka č. 2.

|

PĚNOBETONY (tekuté konzistence) | PĚNOPOLYSTYRENBETONY (plastické, kašovité nebo tekuté konzistence) |

|

POLYSTYRENBETONY (kašovité nebo plastické konzistence) | |

|

EPS BETONY (drolenkové konzistence - EPS drolenky) | |

Tabulka č. 2: Typické lehké podkladní a výplňové podlahové materiály

Rozdíly mezi jednotlivými materiálovými skupinami LPaVPM, resp. uvnitř těchto skupin názorně dokumentuje tabulka č. 3.

| Typ - výrobní označení | Objem. hmotnost v suchém stavu (kg/m3) |

λ (W/mK) | pevnost v tlaku (MPa) | |

|---|---|---|---|---|

| Polystyrenbetony (kašovité, plastické) | ||||

| SIRcontec /8/ | PsB 40 | 380 - 450 | 0,100 * | 0,5 |

| PsB 50 | 450 - 550 | 0,120 * | 0,8 | |

| PsB 60 | 550 - 650 | 0,140 * | 1,1 | |

| ekostyren /9/ | PSB 40 | 300 - 360 | 0,110 | min. 0,5 |

| PSB 50 | 350 - 410 | 0,120 | min. 0,8 | |

| PSB 60 | 480 - 540 | 0,130 | min. 1,0 | |

| rozpětí parametrů | 380 - 540 | 0,10 - 0,13 | 0,5 - 1,1 | |

| Pěnopolystyrenbetony (tekuté, kašovité, plastické) | ||||

| PORIMENT /10/ | P-300 | 300 | 0,067 * | 0,3 |

| P-400 | 400 | 0,086 * | 0,4 | |

| P-500 | 500 | 0,107 * | 0,5 | |

| rozpětí parametrů | 300 - 500 | 0,067 - 0,107 | 0,3 - 0,5 | |

| Pěnobetony (tekuté) | ||||

| SIRcontec /8/ | PBG 35 | 330 - 380 | 0,085 * | 0,45 |

| PBG 40 | 380 - 430 | 0,09 * | 0,7 | |

| PBG 45 | 430 - 480 | 0,10 * | 1,0 | |

| PBG 50 | 480 - 530 | 0,11 * | 1,2 | |

| rozpětí parametrů | 330 - 530 | 0,085 - 0,11 | 0,45 - 1,2 | |

| EPS betony - drolenky | ||||

| thermotec /7/ | rapid | 100 | 0,043 * | 0,06 ** |

| wd 100 | 95 - 115 | 0,047 * | 0,05 ** | |

| wd 130 | 140 - 170 | 0,052 * | 0,10 ** | |

| maxit floor /11/ | 4514 | 90 - 110 | 0,040 * | |

| FRIESER /12/ | DiaPerl | 247 - 329 | 0,067-0,068 * | 0,304 |

| rozpětí parametrů | 90 - 329 | 0,04 - 0,068 | 0,05 - 0,304 | |

(* hodnota uvedena pro vysušený stav, ** hodnota tlakového napětí při stlačení 10%)

Tabulka č. 3: Technické parametry LPaVPM

Z tohoto porovnání je patrné, že skupina tzv. EPS - betonů drolenkové konzistence vykazuje nejnižší objemové hmotnosti, s tím související nejlepší tepelněizolační vlastnosti a současně logicky nejnižší tlakové pevnosti.

Hlavním důvodem pro rozšiřující se uplatnění EPS - betonů drolenkové konzistence je skutečnost, která z uvedených technických parametrů LPaVPM není zcela zřejmá.

Jedná se o množství použité záměsové vody resp. následnou rychlost vysychání, tedy v konečném důsledku o rychlost provedení celé podlahové skladby, včetně tzv. roznášecí a vyrovnávací vrstvy a vrstvy finální (viz dále).

5. Problematika vysychání a deklarace technických parametrů LPaVPM

Obecně lze problematiku množství záměsové vody a rychlosti vysychání LPaVPM označit za nejzávažnější faktor při volbě skladby a časování realizace podlahové konstrukce.

Je bohužel skutečností, že ve snaze o uplatnění těchto hmot proti deskovým izolantům "za každou cenu", není podmínka dostatečného vyschnutí LPaVPM dodržována a materiály jsou často po několika dnech schnutí překrývány separačními vrstvami a následně roznášecími potěry. Uzavření vysoké vlhkosti v podlahové konstrukci se tak stává potenciálním nebezpečím pro vznik dalších problémů v okolních konstrukcích a jednoznačně přináší dlouhodobé nesplnění deklarovaných tepelněizolačních vlastností LPaVPM.

Problematika nutnosti dostatečného vyschnutí LPaVPM nebývá v jejich technických podkladech dostatečně zdůrazněna, nebo není zmíněna vůbec. Materiály jsou často z hlediska jejich tepelné vodivosti deklarovány součinitelem "λ" ve vysušeném stavu bez ohledu na reálnou trvalou (praktickou) zůstatkovou hmotnostní vlhkost a tato deklarace může být do značné míry zavádějící. Doposud ojedinělé studie, sledující závislosti nárustu součinitele λ se vrůstající hodnotou vlhkosti /14/ prokázaly, že odlišnost součinitele λ ve vysušeném stavu a ve stavu např. 7% zůstatkové vlhkosti se mohou lišit o několik desítek procent.

Obdobně u většiny tuzemských materiálů typu LPaVPM chybí informace o rychlosti jejich vysychání, tzn. o čase, po kterém je zůstatkové trvalé vlhkosti dosaženo.

Jelikož LPaVPM nejsou normově klasifikovány, nelze jejich návrhové hodnoty nalézt tak jako u většiny běžních staviv v normě ČSN 73 0540-3 Tepelná ochrana budov - Část 3: Návrhové hodnoty veličin /5/ a projektanti a realizátoři staveb jsou tak zcela odkázáni na údaje od výrobce.

Pro objektivní stanovení návrhové hodnoty součinitele tepelné vodivosti λu je pro projektanta nutné znát buď:

λk - charakteristická hodnota součinitele tepelné vodivosti pro charakteristickou sorpční hmotnostní vlhkost U 23/80

Zu - vlhkostní součinitel materiálu

Uu - odhadnutá nebo experimentálně stanovená návrhová hodnota hmotnostní vlhkosti

nebo připusťme poskytnutí:

λu,exp. - experimentálně stanovená hodnota součinitele tepelné vodivosti při Uu tzn. při experimentálně stanovené, reálné, trvalé (praktické) zůstatkové hmotnostní vlhkosti materiálu

Z výše uvedeného vyplývá, že potřeba znalosti a deklarace Uu, jako trvalé, praktické (zůstatkové) vlhkosti je nezbytná, stejně tak jako čas jejího dosažení při dané tloušťce, po aplikaci materiálu.

6. Zvukověizolační vlastnosti LPaVPM

Předmětné výrobky jsou z hlediska zvukověizolačních vlastností charakterizovány různými technickými parametry:

- jako samostatná vrstva dané tloušťky v podlahové skladbě, hodnotou kročejového útlumu ΔLw (dB), případně hodnotou dynamické tuhosti S´(MPa m-1)

- jako součást celé podlahové skladby, tzn. včetně nosné konstrukce, tepelné, případně zvukové izolace, finální podlahoviny a obvodové dilatace, ve vztahu k požadavkům na normalizované hladiny kročejového hluku L´nw (dB) jednotlivých typů místností.

Tyto paramery jsou pak dle původu výrobku vztahovány k různým národním předpisům a normám a jsou obtížně srovnatelné.

Lze však konstatovat, že v případě polystyrenbetonů s klesající objemovou hmotností, klesá jejich dynamická tuhost a drolenkové EPS betony s objemovou hmotností ≤ 100 kg/m3 dosahují např. při tl. 45 mm dynamické tuhosti < 21 MPa m-1 /5/, což je řadí do skupiny dynamicky měkkých materiálů s dobrými akustickoizolačními účinky v oblasti kročejové neprůzvučnosti.

7. Materiálové, výrobní a aplikační trendy v oblasti LPaVPM

Jak ukázaly poslední dva ročníky mezinárodního veletrhu "EstrichParkettMesse", konaného v tříletých odstupech v německém Feuchtwangenu, dochází v posledních letech v západní Evropě k rozšiřování nabídky EPS - betonů drolenkové konzistence, které se stále častěji objevují v modelových podlahových skladbách řady výrobců podlahových materiálů a výrobců tzv. stavební chemie.

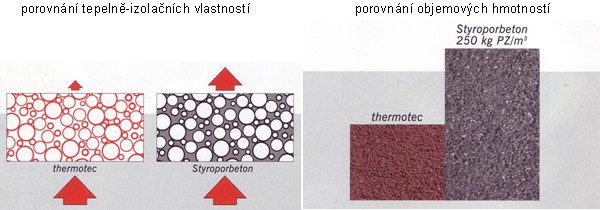

Z marketingových průzkumů a z konzultací se zainteresovanými odborníky především v SRN a v Rakousku vyplývá, že důvodů pro přechod od plastických polystyrenbetonů k jejich variantám v drolenkové konzistenci je celá řada, jak již bylo zmíněno v předchozích částech tohoto příspěvku. Jedná se především o množství záměsové vody a s tím související rychlost vysychání, dále o nízkou objemovou hmotnost a tudíž i lepší tepelněizolační vlastnosti a v neposlední řadě i o nižší dynamickou tuhost a tím i lepší kročejovou neprůzvučnost. Některé propagačně marketingové argumenty střetu EPS betonu drolenkové konzistence (thermotec) s běžnými polystyrenbetony (styroporbeton) dokumentuje obrázek č. 5 /7/

Obr. č. 5 : Marketingové porovnání EPS drolenky a polystyrenbetonu /7/

Pro snadnější pochopení materiálových rozdílů mezi moderními EPS-betony drolenkové konzistence a běžnými polystyrenbetony jsou v tabulce č. 4 porovnány receptury jedné výrobkové řady běžných polystyrenbetonů /13/ a startovací receptury EPS-betonu drolenkové konzistence od spol. Thermotec.

Zásadní rozdíl, kromě dávek vody a pojiva, spočívá v charakteru použivaného pojiva. Zatímco při přípravě polystyrenbetonů je používán běžný portladský cement, moderní EPS-betony drolenkové konzistence jsou připravovány s využitím tzv. compoundů tzn. sofistikovaně připravených pojivých směsí obsahujících kromě jednoho či více druhů pojiv též plastifikátory, reologická činidla, latentně hydraulická plniva apod. Receptury těchto compoudů však nejsou veřejně dostupné, neboť se jedná o chráněná know-how výrobců.

| EPS-beton drolenkové konzistence | styroporbeton THERMOZELL | |||

|---|---|---|---|---|

| TZ 250 | TZ 400 | TZ 600 | ||

| receptura | ||||

| EPS - drť | 200 l | 200 l | 200 l | 200 l |

| Pojivo | 12 kg * | 37,5 kg** | 50 kg** | 75 kg** |

| Voda | cca 10 l | cca 20 l | cca 25 l | cca 35 kg |

| základní technické parametry | ||||

| obj. hmotnost (kg/m3) | 100 | 250 | 350 | 500 |

| pevnost v tlaku (Mpa) | 0,06*** | 0,2 | 0,5 | 1,2 |

| λ v such.stavu (W/mK) | 0,043 | 0,078 | 0,1 | 0,138 |

* pojivová směs - compound, ** cement, *** hodnota tlakového napětí při stlačení 10%

Tabulka č.4 : Porovnání EPS - betonů drolenkové konzistence a běžných polystyrenbetonů

Přestože recepty uvedené v tab. č.4 jsou principielně podobné, kdy na stejné množstvím polystyrenové drti jsou přidávaný různé dávky pojiva a vody, zásadní odlišnost výroby spočívá v tom, že EPS - betony drolenkové konzistence jsou dodávány na stavby jako hotové směsi pojiva a polystyrenu, tzv. premixy, čímž jsou eliminovány případné chyby v dávkování těchto složek přímo na stavbě.

Tyto premixy jsou dodávány buď balené v PE pytlích a na stavbách jsou míseny s vodou v zařízeních typu "estrichpumpe" nebo nověji jsou dopravovány na stavby v tzv. "transmixech", což jsou vlastně pojízdná mísící centra, přivážející volně ložený premix, který na stavbě mísí s vodou a dopravují hadicemi na místo pokládky.

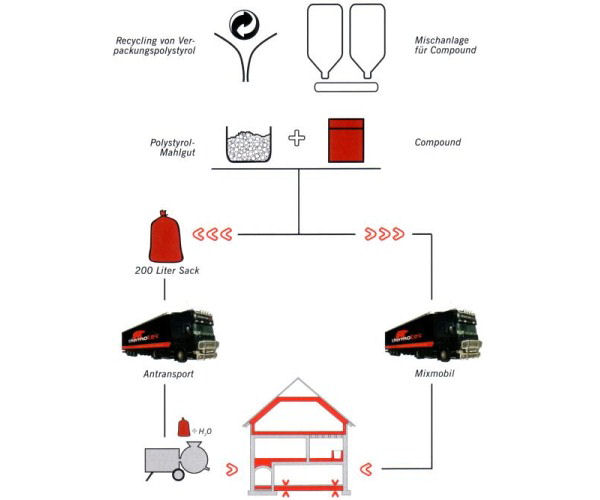

Názorné porovnání doposud běžné výroby polystyrenbetonů z jednotlivých složek přímo na stavbě a proces výroby, moderních EPS-betonů drolenkové konzistence z premixu, včetně variantních způsobů dopravy a mísení podávají obrázky č. 6 /12/ a obrázek č. 7 /7/.

Obr. č. 6: Příprava polystyrenbetonu na stavbě z jednotlivých složek /12/

Obr. č.7: Schema výroby premixu, dopravy a mísení EPS betonu drolenkové konzistence /7/

Nutno dodat, že také charakter vlastní aplikace EPS betonů drolenkové konzistence doznává v posledních letech změn, které především spočívají v přechodu od tzv. dusaných pokládek, viz obr. č. 8 /11/, k pokládkám s nižší pracností, spočívajících v pouhém rozprostření a zarovnání čerstvé drolenky, viz obr. 9 /7/. Současně jsou EPS betony drolenkové konzistence nabízeny ve verzích "rapid", tzn. s urychleným tuhnutím, zkracujících čas pro dosažení jejich pochůznosti.

Obr. č. 8: Aplikace EPS betonu drolenkové konzistence rozprostřením a dusáním /11/

Obr. č. 9: Aplikace EPS betonu drolenkové konzistence rozprostřením a zarovnáním /7/

8. Závěr

Příspěvek si kladl za cíl seznámit zájemce s problematikou lehkých podkladních a výplňových podlahových materiálů skupiny pěno a polystyrenbetonů. Nebylo cílem příspěvku jakýkoliv typ materiálu nebo výrobek diskreditovat, ale pouze upozornit na problémy s jejich klasifikací a deklarací v důsledku absence normové legislativy pro daný typ materiálů.

Naznačené trendy ve složení, technologii výroby a aplikacích těchto materiálů jsou pouze postřehy a názory autora. Vzhledem k prudkému rozvoji materiálového inženýrství nelze vyloučit, že naznačené trendy mohou být krátkodobé a že v dané oblasti budou nalezeny nové směry ve skladbě a aplikačních technologiích předmětných materiálů.

Příspěvek byl přednesen na konferenci Podlahy 2008 v Praze a vyjde i v odborném časopise Materiály pro stavbu číslo 2/2009.

Literatura a informační zdroje:

[1] ČSN EN 206-1 Beton - Část 1: Specifikace, vlastnosti, výroba a shoda - 9/2001

[2] ČSN EN 13813 Potěrové materiály a podlahové potěry - Potěrové materiály - Vlastnosti a požadavky - 11/ 2003

[3] ČSN EN 998-1,2 Specifikace malt pro zdivo 11/2003

[4] EN 1745 Zdivo a výrobky pro zdivo - Metody stanovení návrhových tepelných hodnot - 7/2004

[5] ČSN EN 12524 Stavební materiály a výrobky - Tepelně vlhkostní vlastnosti - tabulkové návrhové hodnoty 10/2001

[6] ČSN 73 0540-3 Tepelná ochrana budov - Část 3: Návrhové hodnoty veličin- 11/2005

[7] Technicko-propagační materiály a www stránky spol. termotec - www.thermotec.de

[8] Technicko-propagační materiály a www stránky spol. SIRcontec - www.foatec.cz

[9] Technicko-propagační materiály a www stránky spol. ekostyrén - www.ekostyren.cz

[10] Technicko-propagační materiály a www stránky spol. TPG PRAŽSKÉ MALTY - www.tbg-prazskemalty.cz

[11] Technicko-propagační materiály a www stránky spol. maxit Deutschland GmbH - www.maxit.de

[12] Technicko-propagační materiály a www stránky spol.FRIESER München GmbH - www.frieser-muenchen.de

[13] www stránky spol. THERMOZELL GmbH - www.thermozell.com

[14] Hroššová D.: Nově stanovené vlastnosti cementové lité pěny Poriment, Materiály pro stavbu 8/2007