Stanovení maximální experimentální bezpečné spáry za neatmosférických podmínek

Jednou důležitou vlastností hořlavých plynů nebo par hořlavých kapalin je schopnost přenesení hoření přes bezpečnostní spáru. Tato maximální experimentální spára, která je experimentálně stanovena, se používá jako bezpečnostní prvek při transportu, uskladňování a obecně zacházení s hořlavými látkami.

Úvod

Maximální experimentální bezpečná spára je standardizované měření založené na průniku plamene plynu (nebo páry) skrze tenkou spáru vytvořenou dvěma povrchy. Zkušební metodika a přesná aplikace výsledků je uvedena v ČSN EN 60079-20-1. Tato norma a další předpisy předepisují stanovení maximální experimentální bezpečné spáry za atmosférických podmínek. V dnešních technologiích, dopravě a uskladňování hořlavých látek je velmi běžná práce za zvýšených tlaků. Z důvodů stanovení bezpečnosti byla navržena metoda a zkušební zařízení pro stanovení maximální experimentální bezpečné spáry za neatmosférických podmínek.

V rámci řešení výzkumného projektu č. VF20112015020 „Výzkum a vývoj progresivních metod stanovení PTCH hořlavých látek a materiálů za specifických technologických podmínek“ byl v letech 2011–2015 řešen dílčí výzkum a vývoj metod zkušebního stanovení maximální experimentální bezpečné spáry (MEBS) hořlavých plynů a par hořlavých kapalin za neatmosférických podmínek. Tato problematika, která řeší jednu z bezpečnostních charakteristik v reálných podmínkách provozů a technologií, je nutno charakterizovat pro zvýšení bezpečnosti chování hořlavých látek a plynů hořlavých kapalin.

Maximální experimentální bezpečná spára (MEBS) za atmosférických podmínek

Maximální experimentální bezpečná spára je vzdálenost mezi dvěma plochami, vymezenými mezikružím o šířce 25 mm, vytvářející spáru, přes kterou se na předepsaném zkušebním zařízení a předepsaným způsobem nepřenese výbuch studovaného plynu (nebo páry) o optimální koncentraci. Zkušební metodika a přesná aplikace výsledků je uvedena v ČSN EN 60079-20-1. Výsledky zkoušky se používají ke stanovení skupiny výbušnosti dle ČSN EN 60079-20-1, viz tabulka č. 1 pro posouzení krytí elektrických zařízení určených do prostorů s nebezpečím výbuchu a pro konstrukci a určování druhu neprůbojných pojistek (ČSN EN ISO 16852, ČSN 13 6651 a ČSN 650201) [1,2,3,4].

| Skupina výbušnosti | MEBS [mm] | Příklady |

|---|---|---|

| I | metan v hlubinných důlních dílech | |

| II A | ≥ 0,9 | metan v průmyslu, propan, butan |

| II B | > 0,5, ale < 0,9 | ethylen |

| II C | ≤ 0,5 | vodík, ethin, sirouhlík |

Princip metody stanovení MEBS za neatmosférických podmínek

Zkušební směs se za nastavených zkušebních podmínek (počátečním tlaku – max. 5 MPa, teploty – max. 200 °C a složení plynné směsi, v klidovém stavu) uzavře v nádobě (autoklávu) s nastavenou spárou. Ve vnitřní části se iniciuje zdrojem zapálení. Ve vnitřní části zahoří zkušební směs a je sledováno, zda přes nastavenou spáru dojde k zapálení směsi ve vnějším prostoru autoklávu. Postupně je krokově měněna velikost spáry ve zkušební nádobě a je stanovena MEBS.

Popis konstrukce zkušebního zařízení

Autokláv 3 1 obr. č. 1 a 2, 445 barg tvoří kulová silnostěnná nádoba s dvěma pracovními (čistícími) otvory NPT 2" (světlost cca 56 mm), dvěma otvory NPT 2" pro montáž elektrod, jedním hrdlem M12x1 pro snímač tlaku KISTLER, 3 otvory NPT 3/8" pro snímač teploty, průtržnou membránu a plnění. Nádobu tvoří dvě polokoule, které jsou k sobě svařeny, vnitřní průměr koule 190 mm. Všechna hrdla jsou provedena s kuželovým NPT závitem, těsnost hrdel bude dosažena utažením kuželového závitu s PTFE páskou.

Autokláv je ve středové části vybaven dvojitým pláštěm-duplikátorem, který je temperován horkým olejem. Jako zdroj horkého oleje bude sloužit stávající topná cirkulační olejová jednotka Huber.

Autokláv je vybaven elektrickým iniciačním zařízením, které je schopno iniciovat zahoření látky ve středovém kulovém prostoru o objemu 20 ml.

Autokláv je umístěn v pevném ocelovém rámu. Rám musí být kotven k podlaze, musí být zajištěno dostatečně pevné uložení autoklávu tak, aby nedocházelo k problémům při utahování matic hrdel (NPT závity) a při manipulaci s jednotlivými díly autoklávu (vzhledem k tlakové odolnosti konstrukce jsou jednotlivé díly poměrně těžké).

Materiálové provedení zkušebního autoklávu

Volba materiálu je prvotně závislá na provozních tlacích a teplotách, na které je autokláv dimenzován. Na základě zkušeností s již zhotovenými zkušebními autoklávy podobných parametrů byl na tlakově namáhané části zvolen materiál 1.4903. Jedná se o martenzitickou ocel se zaručenou pevností i při vyšších teplotách. Jako polotovary k výrobě jednotlivých částí musí být použity výkovky.

Z tohoto materiálu bude zhotoveno:

- obě polokoule nádoby

- 2 ks zátky NPT 2"

- 2 ks držáky NPT 2" pro iniciační elektrody

Ostatní části zařízení (rám, pomocné prvky konstrukce) a duplikátor budou zhotoveny z nerezové oceli 1.4301 (AISI 304).

Šířka měřicí spáry

Měřicí spára je vymezena pevnou částí iniciační elektrody zasunuté do pevného pouzdra a pohyblivým – stavitelným protikusem obr. č. 3. Tento protikus je tvořen pevným nábojem, který je pevně zašroubován závitem NPT 2" do tělesa nádoby. Do tohoto náboje je přes těsnící o-kroužky zašroubována pohyblivá část, kterou je možno otáčením vysouvat/zasouvat směrem k pevnému protikusu. Je tak možno nastavit šířku spáry v rozmezí 0 až 14 mm. Pro zajištění posuvu pohyblivé části je použit jemný závit M36x1. Je tak možno s poměrně velkou přesností nastavit šířku spáry.

Stavitelná část je vybavena aretovatelnou ručičkou a pevnou stupnicí. Je tak možno vysunout na doraz stavitelnou část (šířka mezery = 0 mm), následně aretovat ručičku na nule a zpětným otáčením nastavit požadovanou šířku spáry. Otočení o 360° představuje šířku spáry 1 mm.

Vzhledem k předpokladu, že těsnící o-kroužky (materiál Viton + opěrný PTFE kroužek) budou 100% těsné pouze do tlaku cca 200–250 barg, dá se předpokládat, že při vyšších tlacích dojde k mírnému úniku tlaku přes o-kroužky. Toto řešení bylo zvoleno z toho důvodu, že pro provozovatele je velmi důležité přesné a snadné nastavení šířky spáry. To by v případě požadavku na absolutní těsnost nebylo možné rozumně zajistit (dotažené kvalitní 100% těsné těsnění by zamezilo volnému otáčení stavěcího šroubu, tzn., že možnost nastavení šířky spáry by byla velmi omezena).

Zkušební autokláv

Koncem roku 2014 byl dodán zkušební autokláv výr. č. 304-14 pro stanovení MEBS obr. č. 4 a 5. Autokláv o celkovém obejmu 3 l, zhotovený dle vypracovaného projektu viz kapitola č. 3.1, dodávala firma VSK PARDUBICE s.r.o. Součástí dodávky byla i vysokonapěťová elektroda, kterou zhotovila firma ID Lab zastoupená osobou Ing. Veselým.

Užitný vzor ke zkušebnímu autoklávu

Abychom dosáhli právní ochrany zkušebního autoklávu, blíže specifikovaného ve výše uvedených odstavcích, požádali jsme Úřad průmyslového vlastnictví (ÚPV) o zápis našeho zkušebního autoklávu do evidence užitných vzorů ÚPV. Úřadem průmyslového vlastnictví byl dne 2. srpna 2016 vydán užitný vzor s číslem 29678 s názvem „Zkušební zařízení pro stanovení maximální experimentální bezpečné spáry za technologických podmínek“. Původcem užitného vzoru je pan Jan Karl.

Postup stanovení MEBS

Potřebná koncentrace testované látky (plynu) ve výbušné směsi s plynným oxidantem je měřena metodou parciálního tlaku dávkováním do vakuované zkušební nádoby a měřením nárůstu tlaku po vložení dávky. Následně je zkušební nádoba naplněna vzduchem na potřebný/zadaný počáteční tlak do předem vyhřátého zkušebního autoklávu na zadanou počáteční teplotu. Výbušná směs uvnitř tlakové zkušební nádoby je homogenizována prouděním z vývodu trysky v autoklávu, která je směrována do stěny autoklávu, aby bylo vytvořeno proudění. Celá fáze plnění probíhá při maximálním otevření vnitřního kulovitého prostoru. Po promíchání a ustálení pohybu výbušné směsi je nastavena vzdálenost dvou polokoulí tvořící samostatný uzavřený vnitřní prostor, kde dochází k iniciaci zahoření hořlavé látky. Tato vzdálenost je nastavena vždy tak, že se uzavře zcela a poté je diferenčně odečtena hodnota vzdálenosti při oddálení polokoulí. Toto pravidlo je důležité dodržovat z důvodů odstranění chyby v závislosti na natahování závitu. Takto připravená směs a zařízení je iniciováno definovanou VN jiskrou nebo žhavým drátkem se současným měřením teploty a tlaku v průběhu zkoušky.

Hodnotícím kritériem pro zjištění MEBS je stanovení vzdálenosti dvou polokoulí vnitřní části autoklávu, nalezení velikosti spáry, při které již nedojde k zahoření zkušební směsi ve vnějším prostoru.

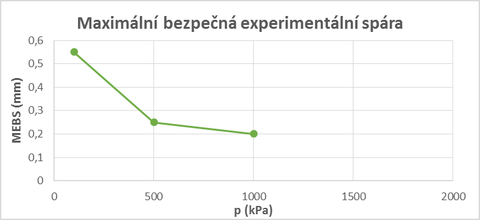

Výsledky stanovení hořlavých plynů

| PTCH | Počáteční tlak [kPa] | |||

|---|---|---|---|---|

| 100 | 500 | 1000 | 2000 | |

| MEBS [mm]* | 0,55 ± 0,10 | 0,25 ± 0,10 | 0,2 ± 0,1 | – |

| ||||

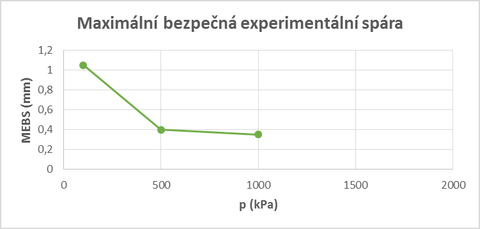

| PTCH | Počáteční tlak [kPa] | |||

|---|---|---|---|---|

| 100 | 500 | 1000 | 2000 | |

| MEBS [mm]* | 1,05 ± 0,10 | 0,4 ± 0,1 | 0,35 ± 0,10 | – |

| ||||

*Průměrná hodnota MEBS s rozšířenou nejistotou (k = 2)

Závěr

V rámci tohoto dílčího výzkumuného úkolu byl Technickým ústavem požární ochrany vyvinut zkušební autokláv s řiditelnou atmosférou ke stanovení maximální experimentální bezpečné spáry hořlavých plynů a par hořlavých kapalin za technologických podmínek. Na zkušební autokláv byl získán užitný vzor č. 29678 dne 2. 8. 2016 na Úřad průmyslového vlastnictví.

Na základě zkoušek a výsledků byla vypracována Metodika TÚPO č. 42-15, která byla při dozorové návštěvě ČIA úspěšně akreditována/certifikována. Díky této Metodice byly naměřeny data maximální experimentální bezpečné spáry hořlavých plynů za technologických podmínek.

Použitá literatura

- ČSN EN ISO 16852 Protiexplozní pojistky – Funkční požadavky, zkušební metody a omezení použití, 2010.

- ČSN 13 6651 Neprůbojné pojistné armatury. Základní ustanovení, 1989.

- ČSN 65 0201 Hořlavé kapaliny – Prostory pro výrobu, skladování a manipulaci, 2003.

- ČSN EN 60079-20-1 Výbušné atmosféry – Část 20-1: Materiálové vlastnosti pro klasifikaci plynů a par – Zkušební metody a data, 2010.

- Karl, J., Ševčík, L., Buřičová, H., Suchý, O., DVÚ č. 5 Výzkum a vývoj metod zkušebního stanovení mezní experimentální bezpečné spáry (MEBS) a minimálního zápalného proudu (MZP) hořlavých plynů a par hořlavých kapalin za podtlaku nebo přetlaku ve vzduchu, kyslíku nebo jiném plynném oxidantu, 2016, Praha.

- Metodika TÚPO č. 42-15 Stanovení MEBS hořlavých plynů a par hořlavých kapalin za technologických podmínek, 2015, Praha.

Ability of transfer of combustion through the safety gap is an important feature of flammable gases or vapors of flammable gases. This maximum experimental safety gap, which is experimentally determined, is used as a safety element during transport, storage, and generally handling with flammable substances. Maximum Experimental Safe Gap (MESG) is a standardized measurement of how easily a gas (or vapour) flame will pass through a narrow gap forming by two surfaces. Testing methodology and precise application of results are given in ČSN EN 60079-20-1. This standard and other regulations prescribe the determination of the maximum experimental safety gap under atmospheric conditions. In today´s technology, transport and storage of flammable substances a work under increased pressures is very common. For safety reasons, a method and test facility for the determination of maximum experimental safety gap under non-atmospheric conditions was proposed.

![Obr. č. 1 Zkušební autokláv [5]](/docu/clanky/0182/018255o2.jpg)

![Obr. č. 2 Řez zkušebního autoklávu [5]](/docu/clanky/0182/018255o4.jpg)

![Obr. č. 3 Řez autoklávu s pohledem na pohyblivý – stavitelný protikus [5]](/docu/clanky/0182/018255o6.jpg)

![Obr. č. 4 Zařízení pro stanovení MEBS [6]](/docu/clanky/0182/018255o8.jpg)

![Obr. č. 5 Zařízení pro stanovení MEBS – detail [6]](/docu/clanky/0182/018255o10.jpg)