Jaké vlastnosti má Sorelův cement a jak jej využít na podlahy a omítky

Sorelův cement je materiál se zajímavými vlastnostmi. Obnova podlah a obkladů stěn z tohoto materiálu je náročná, ale je v praxi možná, jak je vidět na uvedených příkladech.

Z historie Sorelova cementu

Sorelův cement (dříve magnesiový cement) je maltovina vyvinutá francouzským inženýrem S. Sorelem, který v roce 1867 v Comptes rendus de l´Academie de Sciences referoval o svém vynálezu slovy: „Předkládám akademii nový cement, který jest zásaditým oxichloridem hořečnatým. Tento cement lze získati smíšením kysličníku hořečnatého s více neb méně koncentrovaným roztokem (20 až 30 °Bé) chloridu hořečnatého. Cement je tím tvrdší, čím roztoky chloridu hořečnatého jsou koncentrovanější. Chlorid hořečnatý lze při výrobě cementu substituovat jinými chloridy. Cement hořečnatý jest nejbělejší a nejtvrdší ze všech cementů, dá se líti jako sádra a barviti v různých odstínech barevných. Nový cement vyniká v nejvyšší míře svou mohutností stmelovací, neboť stmeluje až 20 dílů písku, vápence neb jiných látek. Vlivu vody vzdoruje…“.

Záhy se ukázalo, že nový cement nevykazuje takové vlastnosti, které mu Sorel přičítá. I přes tuto skutečnost se začal nový cement pro některé jeho výhodné vlastnosti používat. Od roku 1869 se badatelé zabývali přípravou a vlastnostmi Sorelova cementu (SC). Cement se vyznačuje dobrou stabilitou v suchém prostředí, ve vlhku a ve vodě podléhá porušení. Při přímém působení kapalné vody dochází až k destrukci hmoty. V důsledku působení vlhkosti může dojít také k tvorbě výkvětů na povrchu ztvrdlé hmoty.

Ačkoli je stálost cementu vůči opotřebení značná, v případě vysokého obsahu MgO může dojít k prášení. Zabránit tomu lze snížením obsahu MgO a povrchovou úpravou nátěry, jako jsou různé oleje, parafin, šelak, stearin a další. Sorelův cement je agresivní na kovy, hlavně na železo, v důsledku hydrolýzy chloridu hořečnatého.

Byly činěny pokusy připravit cement z jiných druhů hořečnatých solí, síranu a dusičnanu hořečnatého. Hmota připravená ze stejných hmotnostních poměrů ukázala, že nejlepších vlastností dosahuje cement připravený z chloridu hořečnatého, nejhorší z dusičnanu hořečnatého.

Z počátku byla výroba omezena na poměrně malý počet provozoven, které získané zkušenosti udržovaly v tajnosti, což bránilo rozvoji této hmoty. Tím také nebyl vzbuzen náležitý zájem ve vědeckých kruzích pro teoretické i praktické studium tohoto cementu. V roce 1877 firma Union Stone Comp. v Bostonu vyráběla umělé kameny ze Sorelova cementu a různých anorganických plniv, které dosahovaly pevnosti v tlaku 50 až 150 N/mm2 a v tahu 14 N/mm2. Jako plnivo byla použita řada surovin jako kamenná moučka bílá, červený, hnědý, žlutý a bílý písek, vláknitý azbest, bílá, šedá a hnědočervená hlína, popel z hnědého uhlí a infuzoriová hlinka (křemelina).

Již na počátku minulého století se Sorelův cement s anorganickými plnivy uplatnil v řadě aplikací, jako je výroba umělých kamenů, desek, rour, mlýnských a litografických kamenů, brusných kotoučů, umělého mramoru, soch, knoflíků, umělé slonoviny, umělé pemzy jako hmoty k modelování.

Pro litou a dusanou formu s organickým plnivem, užívanou zejména pro podlahy, se začal používat název xylolit. Jako plnivo se používaly piliny, drcený korek nebo mletá kůra. I s měkkým plnivem byly dosaženy významné mechanické vlastnosti, pevnost v tlaku 29 až 37 N/mm2, pevnost v tahu 4,5 až 5,5 N/mm2 a pevnost v ohybu 4 až 5 N/mm2 podle způsobu zpracování.

S organickou výplní se Sorelův cement zpracovával ponejvíce na podlahy, kromě názvu xylolit se používaly další názvy jako Eudapon, Torgament, Terramor, Tekton, Granolith, Papyrolith, Dresdament, Korkolit, Terralit, Xylopal, Lignilith, Eudapedon apod.

Po roce 1900 začala přecházet ve všeobecnou známost různá tajemství o přípravě Sorelova cementu a zároveň byly empiricky získávány nové poznatky, které podnítily zájem badatelů věnovat se teoretické podstatě nové hmoty a procesu její výroby. Již v roce 1912 byly popsány možnosti využití surovin z různých zdrojů a vliv jejich vlastností na vlastnosti ztvrdlého produktu.

Za dobu své existence doznal xylolit značných změn, zdokonalila se kvalita a rozšířil se rozsah jeho použití. Jsou dochovány důkazy o jeho používání od 1. poloviny 20. století až do 60. let. Poslední normativní dokumenty byly u nás vydány v roce 1963. Ve vědeckých časopisech se i v dnešní době objevují články týkající se zlepšování vlastností Sorelova cementu. To svědčí o výjimečných vlastnostech této hmoty.

Složení Sorelova cementu

Reakce při vytváření pevné struktury je poměrně složitá a závisí na poměru složek. Poměr mísení MgO : MgCl2 se pohybuje od 2 : 1 do 8 : 1, směs se mísí s 8 až 18 díly vody. Reakci probíhající při vytváření pevné struktury lze velmi zjednodušeně popsat rovnicí vzniku oxidochloridu hořečnatého

kde x = 3 až 10 a y = 7 až 18.

Složením produktu reakce se zabývala řada autorů. Byla potvrzena původní informace Sorela, že čím je koncentrace roztoku MgCl2 vyšší, tím maltovina pomaleji tuhne a má vyšší pevnosti.

Vlastnosti a použití Sorelova cementu

Sorelův cement se vyznačuje tím, že pojme velké množství plniva (několikanásobné množství v porovnání se silikátovým cementem). V závislosti na druhu plniva lze vyrobit vysokopevnostní výrobky (při použití křemenného písku, korundu, karborunda apod.) nebo výrobky tepelněizolační s nízkou pevností (při použití pilin, mleté kůry, expandovaného perlitu apod.). Je možno ho barvit na různé barevné odstíny.

Nevýhodou pojiva je jeho nestálost ve vlhkém prostředí a malá odolnost vůči chemikáliím (kyselinám a hydroxidům). Pro zvýšení odolnosti se pojivo hydrofobizuje přídavkem hydrofobizačních přísad nebo se hydrofobními přípravky ošetřuje hotový výrobek. Další nevýhodou je jeho chemická agresivita vůči kovům, zejména oceli, kterou intenzivně koroduje.

Sorelův cement se vyznačuje objemovou stálostí, nesmršťuje se, lze ho aplikovat beze spár, chemické složení působí nepříznivě na hmyz a bakterie, nevytváří se na něm statická elektřina, je nehořlavý a velmi tvrdý. Při kvalitním zpracování je povrch neprašný, povrchově upravený mastnými nátěry je snadno čistitelný. Má dobrou afinitu k organickým materiálům, u nichž navíc výrazně zvyšuje požární odolnost.

V začátcích výroby Sorelova cementu bylo jeho použití velmi široké, používal se na výrobu mnoha výrobků, jak je popsáno v kapitole o jeho historii. Nejvíce byl používán v lité formě s organickým plnivem na výrobu podlah (xylolit). Známé je také použití pro desky s organickým plnivem (dřevitou vlnou) – heraklitové, kde se na tvorbu pojiva používal síran hořečnatý. Byl aplikován také na stěny jako dekorativní omítka, zejména jako náhrada mramoru a umělého mramoru ze sádry.

Suroviny pro přípravu Sorelova cementu

Sorelův cement se připravuje smísením dvou základních komponent: oxidu hořečnatého a roztoku chloridu hořečnatého.

Oxid hořečnatý se v přírodě vyskytuje v malém množství jako minerál periklas. Vyrábí se z různých hořečnatých sloučenin žíháním, nejčastěji z uhličitanu hořečnatého, ten je podstatou magnezitu vyskytujícího se v přírodě ve značných množstvích, a to ve dvou druzích:

- krystalický magnezit, jemnozrnný až hrubozrnný, často prorostlý dolomitem, obsahuje až 4 % Fe2O3, je zbarven rezavě a tmavohnědě, nalézá se na Slovensku, v Uralské oblasti a na západě USA;

- magnezit celistvý, vzniklý rozkladnými procesy hadcových hornin, je bílý, promíšený s opálem a jinými produkty rozkladu hadců, největší ložiska jsou v Řecku, Itálii, Rakousku, Kalifornii a v Kanadě.

Magnezit se pálí při teplotách 600 až 1450 °C z bílé formy. Pro účely Sorelova cementu se magnezit pálí na teplotu 600 až 800 °C, vypálený produkt se nazývá kaustický magnezit (MgO). Místo magnezitu lze použít i pálený dolomit, který ale musí být vypálen při nižší teplotě, aby se nerozložila jeho vápencová složka, protože oxid vápenatý (CaO) zhoršuje vlastnosti pojiva, zejména odolnost proti vlhkosti. Vypálený magnezit je lehký, porézní materiál, má světlou barvu, je hygroskopický, neobsahuje sloučeniny železa ani oxid vápenatý a je objemově stálý. To je důležitá vlastnost pro použití ve stavebnictví ve formě malty ze Sorelova cementu, která se aplikuje na velké plochy.

Druhou složkou směsi je roztok chloridu hořečnatého (MgCl2), který se vyskytuje ve značné míře v mořské vodě, v solných jezerech a ve většině solných pramenů. Průmyslově se získává jako vedlejší produkt při výrobě chloridu draselného z karnalitu (KMgCl3·6H2O). K přípravě směsi se používá roztok chloridu hořečnatého v koncentracích 36 až 50 % MgCl2.

Sorelův cement se vyznačuje tím, že je schopen pojmout velké množství plniva. Výběr vhodného plniva se řídí požadovanými vlastnostmi ztvrdlé hmoty. Druh plniva ovlivňuje vlastnosti hmoty, hlavně objemové změny (nabývání a smrštění), tvar a granulometrie plniva souvisí s mechanickými vlastnostmi a určují vzhled ztvrdlého produktu.

Organická plniva přijímají více vlhkosti a roztoku chloridu hořečnatého než anorganická, je tedy třeba kontrolovat jejich nasákavost. Přídavek velkého množství anorganického plniva může snížit pružnost a zvýšit nebezpečí tvorby trhlin. Použitím anorganického plniva se zvyšuje tvrdost a snižuje obrusnost, ale zhoršují se tepelněizolační vlastnosti. Jako plnivo se používaly dřevěné piliny a dřevěné moučky z jehličnatého dřeva (smrk/jedle), papírové moučky, mletý mastek a křemenné moučky a korková drť s různou velikostí zrn. Používal se také azbest v jemně mleté formě. Plniva nesmí nepříznivě ovlivňovat pochody tuhnutí, objemové změny, změnu barvy a způsobovat vznik výkvětů.

Součástí směsi byly rovněž anorganické pigmenty ve formě oxidů kovů, nejčastěji oxidu železitého. Xylolit se barvil většinou na okrovou, červenou nebo červenohnědou barvu.

Druhy xylolitu

Lité xylolity se dělí na tři skupiny:

- Xylolit užitkový:

- jednobarevný – je nejznámějším vyráběným druhem, nejčastěji žlutý a červený, aplikoval se ve dvou vrstvách,

- mramorovaný – rovněž dvouvrstvý, oblíbený pro barevnou pestrost a dokonalou kvalitu (Dermas),

- průmyslový – vynikal spíše kvalitou než vzhledem, byl nebarvený v barvě použitých základních surovin,

- korkoxylolit – 60 mm tlustá vrstva kladená přímo na betonový podklad.

- Xylolitové podložky:

- podložka pod PVC podlahoviny v tloušťce 15 až 25 mm,

- podložka pod parkety v tloušťce 25 mm.

- Jiné použití:

- požlábky – prováděly se po obvodu stěn u každého druhu litého xylolitu, ideálně do výšky 50 mm,

- obklady stěn jako náhrada mramoru a umělého mramoru ze sádry, jsou houževnaté, barevné nebo mramorované,

- obklady schodů – nejčastěji pro obkládání starých dřevěných schodů.

Xylolit se používal i mimo uvedené podlahové a stěnové aplikace. Z nejznámějších výrobků lze jmenovat karborundové brusy, mlýnské nebo šrotovací kameny, kde se používaly anorganické druhy plniv a heraklitové desky.

Složení směsí na výrobu xylolitu a způsoby aplikace

Při sestavování směsi pro výrobu xylolitu a nanášení se dbalo zejména na:

- kvalitu surovin – druh magnezitu a jeho stáří,

- vlhkost plniva,

- podmínky ovlivňující kvalitu xylolitu – přílišné vlhko nebo sucho,

- podklad – vhodný je betonový, méně vhodný je dřevěný.

Složení směsí pro výrobu xylolitu se liší podle toho, o kterou vrstvu podlahy se jedná. Vyrovnávací pilinová vrstva byla aplikována v tloušťce 17 mm a obvykle obsahovala 1 díl kaustického magnezitu, 4 díly suchých dřevěných pilin a roztok chloridu hořečnatého o hustotě 1,14 kg/dm3. Se změnou kvality kaustického magnezitu se měnil poměr jednotlivých složek i koncentrace roztoku.

Vrchní užitková vrstva se kladla v tloušťce 8 mm, poměr kaustického magnezitu a plniva (výplně) byl 1 : 1,5. Plnivo pak představovala směs dřevěné moučky z měkkého dřeva, mikroazbest, mastek a pigment (oxid železitý). Opět v závislosti na kvalitě kaustického magnezitu se měnil poměr složek i koncentrace roztoku chloridu hořečnatého. Po nanesení a zatuhnutí se povrchová vrstva vyhladila špachtlí a ke konečné úpravě se používala k hlazení juta namočená do roztoku chloridu hořečnatého až do dosažení požadované hladkosti povrchu.

Korkoxylolitová vrstva se zhotovovala ze dvou vrstev, 40mm vrstvy s obsahem korkové drti a pilin jako plnivem, vrchní 10mm vrstva obsahovala jen piliny. Z korkoxylolitu se zhotovovaly podkladní vrstvy pod lina a PVC a pod parkety. Vrchní vrstva xylolitové podlahy byla ukončena požlábkem do výše cca 50 mm. Čerstvá směs nebo roztok chloridu hořečnatého se nesměly dostat do styku s omítkou na stěně, mohlo by dojít k jejímu chemickému poškození v důsledku hydrolýzy chloridu hořečnatého.

Obklady stěn – omítky – se aplikovaly ve dvou vrstvách, spodní v tloušťce 20 mm, poměr kaustického magnezitu k plnivu byl 1 : 3 až 1 : 2. Vrchní vrstva v tloušťce 5 až 10 mm byla buď jednobarevná, nebo mramorovaná. Mramorovaná omítka nahrazovala přírodní mramor a byla obdobou umělého mramoru zhotovovaného ze sádry.

Obklady pilířů, stěn a jiných vertikálních ploch se prováděly na betonový podklad, u keramického zdiva se nanesla vrstva cementové malty bez přídavku vápna. Spodní i vrchní vrstva xylolitu se nanášela tažením, nikoliv nahazováním. Připravená směs suchých surovin se musela přesít, aby neobsahovala hrubé součásti, které by se projevily vadami při broušení a leštění vrchní vrstvy omítky. Po ztvrdnutí se povrchová vrstva brousila na mokro pemzou až do úplného vyhlazení. Následně se povrch dokonale vymyl vodou, v případě potřeby se zašpachtlovaly póry otevřené broušením. Po zatvrdnutí se povrch brousil smirkem až do přirozeného lesku, pak se napouštěl lněným olejem a vyleštil se za použití tvrdé pasty. Podobně se opracovával povrch xylolitových podlah.

Zvláštním druhem této maltoviny je směs z kaustického magnezitu a roztoku síranu hořečnatého. Používala se na výrobu lisovaných heraklitových desek, které jako plnivo obsahovaly dřevitou vlnu.

Poruchy a opravy xylolitu

Trhliny v xylolitu lze snadno opravit, pokud je spojen se svým podkladem, vydutá vrstva se opravit nedá, je nutno xylolit zcela odstranit a nahradit ho novým. Trhliny se opravují tak, že se ostrým dlátem vysekne pás 25 až 30 cm široký až k podkladu. Podklad se očistí, navlhčí vodou a trhlina se v podkladu přebandážuje pevnou jutovou tkaninou, upevněnou do spodní xylolitové hmoty. Po ztvrdnutí se prostor zaplní vrstvou barevně shodnou s původní hmotou, a to v dostatečné tloušťce, aby po opracování byla v přesné rovině se starou podlahou. Plošné opotřebení se řeší přetahem celé plochy podlahy. Před pokládkou barevné vrstvy xylolitu musí být povrch dobře očištěn, zbaven nečistot a zdrsněn. Po navlhčení se plocha napačokuje a následně se klade vrstva barevného xylolitu, po ztvrdnutí se povrch opracuje do jakosti nové podlahy.

Sorelův cement ve vile Tugendhat

Při obnově vily Tugendhat v letech 2010–2012 byla po odstranění PVC položeném v hlavním obytném prostoru a v pokojích ložnicového patra objevena podlaha, která byla na základě složení charakterizována jako xylolit.

V hlavním obytném prostoru byl xylolit v 80. letech nahrazen betonovou mazaninou s ocelovou výztuží. Zbytky xylolitu se zachovaly na několika místech, a to i s původním tvrdým povrchem v červené barvě. Pochází ze stavebních úprav v roce 1945, kdy byla povrchová krytina podlahy DLW na sklonku 2. světové války zničena ustájením koní jezdeckého oddílu sovětské armády. Ve větších plochách zůstal xylolit zachován v ložnicích ve 3. NP a v někdejších pokojích kuchařky a pokojských ve 2. NP (obr. 2 a 3).

Omítky na nové radnici v Prostějově

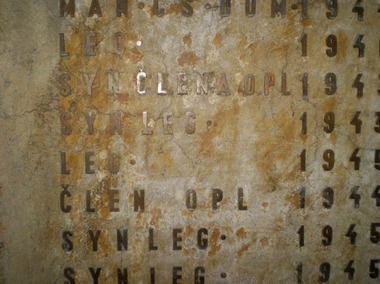

Nová radnice v Prostějově byla postavena v letech 1911 až 1914 podle plánů K. H. Kepky. Slohově se zde mísí prvky historismu a secese. Ve vestibulu a na schodišti hlavní budovy jsou stěny pokryty umělým mramorem v barvě červené a okrové, s černým mramorováním. Ve vestibulu a mezipatře jsou instalovány velké pamětní desky se jmény občanů padlých ve světových válkách. V roce 2002 bylo shledáno značné poškození povrchu těchto omítek. Umělý mramor je podle výsledků analýz na bázi Sorelova cementu.

Příčiny poruch omítek spočívaly podle sdělení správce objektu v jejich omývání, k němuž došlo z důvodu potřísnění malířskou barvou při malování běžných omítek nad nimi. Omývání bylo nešetrné, jak je vidět na obr. 4–6, provedené odmašťovacími prostředky, které zapříčinily, že hydrofobní povrchová úprava byla tímto zásahem odstraněna. Část pojiva se rozpustila a hořečnaté ionty byly k dispozici k reakci s kyselými plyny z ovzduší, tj. CO2 a SO2. Oxid uhličitý vytvořil z oxido-hydroxido-chlorido-hořečnatého pojiva oxichloridouhličitan hořečnatý a rozpustné hořečnaté soli, vynesené nadměrným navlhčením omítky na její povrch, vytvořily výkvěty hydratovaného síranu hořečnatého (obr. 7, 8). K tvorbě značného množství síranu hořečnatého došlo z důvodu lokálního vytápění budovy. Správce uvedl, že v době, kdy se radnice vytápěla kotlem umístěným ve sklepě, docházelo při zatápění k zakouření celého prostoru schodiště a vstupní haly, kouř obsahoval oxid siřičitý (palivem bylo hnědé uhlí).

Omítka je aplikována na podkladní vápennou vrstvu, což je nevhodné, jak již bylo uvedeno. To je také jedna z příčin dutě znějících míst při poklepu, důkaz toho, že omítka neměla žádnou nebo měla jen malou adhezi k podkladu.

Po provedené diagnostice bylo v první fázi doporučeno podinjektovat dutá místa řídkou cementovou pastou a výkvěty opatrně mechanicky odstranit suchým měkkým hadříkem, popř. měkkým kartáčkem. Dalším požadavkem pro hodnocení stavu a jako podklad pro rozhodnutí o způsobu obnovy bylo měření relativní vlhkosti vzduchu jednou měsíčně.

Se sanací a restaurováním hořečnaté maltoviny u nás nejsou zkušenosti, existuje jen několik odborných pracovníků, kteří umí hmotu ze Sorelova cementu opravit. Xylolitové podlahy v průmyslu i v domácnostech, které se hojně prováděly z hořečnaté maltoviny zejména v padesátých letech, se neopravují, obvykle se odstraňují a nahrazují dnes používanými materiály. Jiný pohled je na xylolitové podlahy v domech postavených v meziválečném období, kde je snaha je v nutné míře opravit a zachovat. Problém je s absencí odborných pracovníků v oboru kladení xylolitu. Kolem roku 2000 nebyl v ČR registrován restaurátor s licencí pro restaurování povrchů ze Sorelova cementu, proto byli osloveni restaurátoři s licencí pro obnovu umělého mramoru ze sádry, kde technologie nanášení, broušení a leštění jsou podobné.

Bylo navrženo, že se provede zkouška opravy na méně poškozené ploše tak, že se povrch velmi šetrně vybrousí a opatrně napustí lněným olejem. Přebytek oleje se setře hadříkem a po jeho dostatečném vstřebání se omítka napustí včelím voskem rozpuštěným v terpentýnu. Po zaschnutí se dokonale vyleští. Takto ošetřené plochy se po odstranění výkvětů budou sledovat po dobu alespoň dvou let, a pokud nedojde k žádným viditelným změnám či poškození, přistoupí se k opravě dalších částí.

V roce 2006 se uskutečnila prohlídka stavu omítek, zhodnotily výsledky měření vlhkosti a provedly analýzy odebraných vzorků. Bylo konstatováno, že relativní vlhkost prostředí je v průměru okolo 50 %, vlhkost stěn je v kategorii „nízká vlhkost“ a v omítce nebyla zjištěna přítomnost síranů. Na základě zjištěných skutečností bylo možno přistoupit k obnově povrchu stěn z hořečnaté maltoviny. Výsledek obnovy je představen na obr. 9–11.

Závěr

Lze konstatovat, že Sorelův cement je materiál se zajímavými vlastnostmi, má své výhody i nevýhody. Obnova podlah a obkladů stěn z tohoto materiálu je náročná, ale možná, jak je vidět na uvedených příkladech.

Použitá literatura

- Kallauner, O. Sorelův cement, jeho výroba, vlastnosti a užití. Zvláštní otisk z časopisu Keramické listy, 1912. Praha: Nákladem Keramických listů, 37 stran.

- ČSN 1058-932, XYLOLIT. Platnost od října 1932.

- ON 72 2391 – Suroviny pro xylolit – zkoušení. Platnost od 30. 12. 1963.

- ON 72 2392 – Výplně. Platnost od 30. 12. 1963.

- ON 67 1298 Pigmenty. Platnost od 30. 12. 1963.

- ON 67 1299 Zkoušení pigmentů. Platnost od 30. 12. 1963.

- Svoboda, O. Kladení xylolitu. 2. vydání. Praha: SNTL, 1959, 75 stran.

- Rovnaník, P., Rovnaníková, P. Stavební chemie, Modul 1. Obecná, fyzikální a anorganická chemie a chemie anorganických stavebních materiálů. Brno: FAST VUT v Brně, 2014, 88 stran.

- Walling, S. A., Provis, J. L. Magnesia-Based Cements: A Journey of 150 Years, and Cements for the Future? American Chemical Society. 2016, 116, 4170–4204. https://doi.org/10.1021/acs.chemrev.5b00463

- Lojka, M., Jankovský, O., Jiříčková, A., Lauermannová, A. M., Antončík, F., Sedmidubský, D., Pavlík, Z., Pavlíková, M. Thermal Stability and Kinetics of Formation of Magnesium Oxychloride Phase 3Mg(OH)2∙MgCl2∙8H2O. Materials 2020. https://www.mdpi.com/1996-1944/13/3/767

- Lauermannová, A. M. et al. Magnesium oxychloride-graphene composites: Towards high strength and water resistant materials for construction industry. FlatChem. 2021, 29 ISSN 2452-2627. https://doi.org/10.1016/j.flatc.2021.100284

- Maravelaki-Kalaitzaki, P., and Moraitou, G. Sorel’s cement mortars: Decay susceptibility and effect on Pentelic marble. Cement and Concrete Research, Vol. 29, 1999, pp. 1929–1935.

- Pivák, A. et al. Magnesium Oxychloride Cement Composites with Silica Filler and Coal Fly Ash Admixture. Materials. 2020, 13(11), ISSN 1996-1944. https://doi.org/10.3390/ma13112537

- Pavlíková, M. et al. Magnesium Oxychloride Cement Composites Lightened with Granulated Scrap Tires and Expanded Glass. Materials. 2020, 13(21), ISSN 1996-1944. https://doi.org/10.3390/ma13214828

- Lojka, M., Jiříčková, A., Lauermannová, A. M., Pavlíková, M., Pavlík, M., Jankovský, O. Kinetics of formation and thermal stability of Mg2(OH)3Cl∙4H2O. AIP Conf. Proc. 2019, 2170. https://doi.org/10.1063/1.5132728

- Klazarová, P. Slavná vila Tugendhat od března po obnově opět otevřena, DOMO (podlahové materiály a systémy; parkety a dřevěné podlahy), roč. 16, č. 2, 2012, s. 26–28.

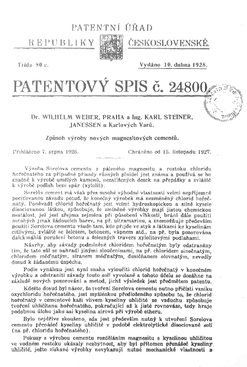

- Patentový spis č. 24800. Způsob výroby nových magnezitových cementů. Patentní úřad Republiky československé, 1928.

- https://www.tugendhat.eu/vila-online/badatel/clanky/podlahova-krytina-dlw/ [citace 20. 3. 2023].

- https://cs.wikipedia.org/wiki/Nov%C3%A1_radnice_(Prost%C4%9Bjov) [citace 21. 3. 2023].

Článek byl publikován ve sborníku odborného semináře Moderní materiály ve stavbách minulého století II, pořádaným Společností pro technologie ochrany památek, z.s. – STOP 20. dubna 2023.

Článek komplexním způsobem popisuje historii vzniku a používání tohoto dnes už málo využívaného anorganického pojiva. Jsou přehledně uvedeny základní parametry tohoto kvalitního pojivového systému, možnosti jeho výroby a oblasti využití. Článek je srozumitelný a pochopitelný, přináší důležité současné poznatky o jeho využívání zvláště v oblasti jeho údržby či obnově podlah a obkladů stěn z tohoto materiálu. Doporučuji k publikování.