Príprava a vlastnosti vysokopevnostných ťažkých betónov

Tento výskum sa nachádza vo svojej prvej fáze, v ktorej sa venuje príprave vysokopevnostných ťažkých betónov na základe cementových spojív s použitím druhotných surovín a dvoch ťažkých kamenív (baryt a magnetit). Príprava vychádza zo šiestich receptúr, z ktorých sú vyrábané betónové kocky a hranoly pre skúšky fyzikálnych a mechanických vlastností.

1. Úvod

Technológia vyhotovenia masívnych monolitických konštrukcií je veľmi náročná z pohľadu technologických postupov. Pevnosť betónu veľmi výrazne ovplyvňuje vodný súčiniteľ, teda pomer hmotnosti vody a cementu. Preto pre dosiahnutie vyšších pevností je treba držať množstvo vody čo možno najnižšie. Jeho znižovaním však ovplyvňujeme spracovateľnosť, ktorú je potrebné ponechať, a tiež nárast hydratačného tepla v konštrukcii ktoré je treba naopak znižovať. Na udržanie spracovateľnosti v dnešnej dobe stačí použiť prísady v podobe superplastifikátorov a pod. Tie však neupravujú množstvo hydratačného tepla akumulovaného počas celej doby hydratácie a ošetrovania betónu. A práve zníženie množstva hydratačného tepla sa v tomto výskume očakáva od použitia druhotných surovín. Znižovaním vodného súčiniteľa a následného zabezpečenia samozhutniteľnosti zmesi je možné ponechať betónu jeho dlhodobú vysokú pevnosť pri ekonomickej spotrebe zložiek.

1.1 Aktuálnosť problematiky

Téma využitia vedľajších produktov z výroby či už oceliarenskej alebo elektrárenskej je témou veľmi aktuálnou z dôvodu zvyšujúceho sa množstva týchto vedľajších produktov. Pre názornosť iba U.S. Steel Košice pri výrobe ocele vyprodukuje vyše milióna ton trosky [1]. Tá sa delí na oceliarsku a vysokopecnú trosku. Vysokopecná troska je už dlhší čas známa ako prímes do betónu. Avšak jej množstvo stále rastie a preto možnosť vyššieho pomeru nahradenia cementu touto zložkou je nutné preskúmať. Ďalším vedľajším produktom je metakaolín. Je to produkt, ktorý má puzolánové vlastnosti a vyrába sa výpalom kaolínov a kaolinitických ílov v teplotnom rozmedzí 600–900 °C. Taktiež kremičitý úlet vzniká ako odpad z niektorých hutníckych závodov. Má vyšší špecifický povrch a vynikajúce puzolánové vlastnosti. Jeho výhoda spočíva v zvyšovaní pevnosti betónu pri použití ako prímesi do spojiva ale aj jemného filleru. Problematikou priemyselných vedľajších produktov je nutné sa zaoberať z dôvodu ich rastúceho množstva.

1.2 Ciele výskumu

Cieľom tohto výskumu je dosiahnuť výrobu ťažkých betónov s vysoko úžitkovými vlastnosťami, na základe ekologického a energetického prístupu.

Cieľom prvej fázy výskumu je výroba skúšobných telies a následné podrobenie skúškam na zistenie vybraných fyzikálnych a mechanických vlastností.

2. Metodika výskumu

2.1 Použité Materiály

Plnivo do betónu:

- barytové kamenivo (BaSO4)

- barytový koncentrát flotrovaný (BaSO4)

- magnetitové kamenivo (Fe3O4)

- magnetitový prach (Fe3O4)

Spojivo do betónu:

- cement triedy CEM I 42,5 R

- zmesový cement zložený z cementu CEM I 42,5 R (65 %), vysokopecnej trosky (15 %), metakaolínu (5 %), kremičitého úletu (5 %)

Prísada:

- superplastifikátor STACHEMENT® 2025

| Názov použitého materiálu | Hustota ρ [kg.m−3] | Objem. hmotnosť ρv [kg.m−3] | Špecifický povrch SBlain [cm2.g−1] |

|---|---|---|---|

| Baryt | 4050 ~ 4150 | 3845 | 230 ~ 310 |

| Barytový koncentrát | 4491 | – | 1076 |

| Magnetit | 4850 ~ 5190 | 4761 | 180 ~ 230 |

| Magnetitový prach | 5221 | – | 1746 |

| Cement | 3143 | – | 4341 |

| Vysokopecná troska | 2904 | – | 4275 |

| Kremičitý úlet | 2318 | – | – |

| Metakaolín | 2627 | – | – |

| Superplastifikátor | 1065 | – | – |

| Voda | 1000 | – | – |

2.2 Výroba skúšobných telies

Výroba skúšobných telies bola realizovaná v súlade s normami STN EN 206-1 [2] a STN EN 12390-1 [3]. Pozostávala zo zhotovenia skúšobných telies dvoch druhov, a to:

- kocka s rozmermi 150 × 150 × 150 mm

- hranol s rozmermi 100 × 100 × 400 mm

Dávkovanie jednotlivých plnív použitých na výrobu betónu štyroch koncepcií betónových zmesí boli zvolené nasledovne:

- C-BA-CEM (plnivo 100% baryt – spojivo čistý cement)

- C-MD-CEM (plnivo 100% magnetit – spojivo čistý cement)

- C-BM-CEM (plnivo 65% baryt, 35% magnetit – spojivo čistý cement)

- C-BM-BPC (plnivo 65% baryt, 35% magnetit – spojivo zmesový cement)

Plnivo do betónu bolo roztriedené do ôsmich frakcií nachádzajúcich sa v rozpätí od 0/0,125 do 8/16 podľa Tab. 2. Maximálne použité zrno kameniva D = 16 mm. Krivka zrnitosti kameniva spĺňa požiadavky STN EN 933-1 [4]. Každá zo zmesí obsahuje rovnakú hmotnostnú dávku spojiva s vodou. A teda vodný súčiniteľ w/c = 0,31 je zachovaný pre každú zo štyroch betónových zmesí.

| Frakcia | Veľkosť otvoru dolného sita [mm] | Zostatok na site [%] |

|---|---|---|

| 8 / 16 | 8 | 24 |

| 4 / 8 | 4 | 20 |

| 0 / 4 | od 2 do 0,125 | 52 |

| Zachytené na dne | 0 | 4 |

2.3 Metodika vybraných skúšok

Výber skúšok pre overenie vlastností skúšobných vzoriek sa odvíjal od požiadaviek a podmienok, ktoré musia ťažké a vysokopevnostné betóny spĺňať. Skúšky sa realizovali v troch meracích termínoch, a to po 7 dňoch, po 28 dňoch a po 90 dňoch od výroby skúšobných telies.

Vybrané skúšky:

- objemová hmotnosť

- pevnosť v tlaku

- pevnosť v ťahu za ohybu

- statický modul pružnosti

Vysoká objemová hmotnosť, a teda objemová hmotnosť nad 2600 kg/m3, betónu je základným parametrom pre výrobu ťažkých betónov. Tento parameter je ovplyvnený najmä voľbou vhodného ťažkého kameniva. Objemová hmotnosť skúšobných telies bola zistená za pomoci digitálneho posuvného meradla a presnej váhy kde sa jednotlivé zistené parametre dosadili do vzorca na výpočet objemovej hmotnosti [5]:

kde je

- ρv

- objemová hmotnosť betónu [kg.m−3]

- m

- hmotnosť skúšobného telesa [kg]

- V

- objem vzorky [m3]

Objemová hmotnosť čerstvého betónu bola zistená počas výroby, pri ukladaní čerstvého betónu do foriem. Je daná vzťahom:

kde je

- ρčb

- objemová hmotnosť čerstvého betónu [kg.m−3]

- m

- hmotnosť formy naplnenej čerstvým betónom [kg]

- m0

- hmotnosť prázdnej formy [kg]

- V0

- objem formy [m3]

Pevnosť v tlaku betónu je základným parametrom či už vo fáze návrhu výroby alebo preukazných skúšok. Všetky betóny sú zatrieďované do kategórií na základe ich pevnostnej triedy. Skúška pevnosti v tlaku betónu bola prevedená na skúšobných telesách v tvare kocky s rozmermi 150 × 150 × 150 mm, za pomoci skúšobného lisu s maximálnou prítlačnou silou 3000 kN. Po stlačení vzoriek bol odsledovaný priebeh porušenia vzorky, ktorý v každom z prípadov splnil požiadavky na smer porušenia vzorky podľa STN EN 12390-4 [6]. Následne sa sila pri porušení skúšobného telesa dosadila do vzťahu pre výpočet pevnosti v tlaku betónu [6]:

kde je

- fc

- pevnosť v tlaku betónu [N.mm−2]

- F

- sila pri porušení skúšobného telesa [kN]

- A

- prítlačná plocha skúšobného telesa [mm]

Pevnosť betónu v ťahu pri ohybe je nasledujúcou vybranou skúškou a realizovala sa na trámcoch s rozmermi 100 × 100 × 400 mm. Porušenie takejto nevystuženej vzorky sa nazýva krehký lom. Keďže odolnosť betónu v ťahu je v podstatnej miere menšia ako v tlaku, prasklina sa vytvorí najprv v ťahanej časti betónu odkiaľ sa náhle šíri naprieč vzorkou do tlakovej časti. Sila pri porušení skúšobného telesa sa následne dosadí do vzorca pre výpočet pevnosti betónu v ťahu pri ohybe [7]:

kde je

- fcf

- pevnosť v ťahu betónu [N.mm−2]

- F

- sila pri porušení skúšobného telesa [kN]

- l

- rozostup medzi podpernými valčekmi [mm]

- d1 , d2

- rozmery priečneho rezu skúšobného telesa

Statický modul pružnosti betónu v tlaku sa zisťoval zaťažovaním skúšobného telesa v tlaku na skúšobnom lise s maximálnou prítlačnou silou 1000 kN. Zaťažovanie prebiehalo v troch zaťažovacích cykloch. Meranie sa realizovalo za pomoci príložného deformometra. Dĺžkové zmeny sa odčítavali pri hodnote základného napätia 0,5 N.mm−2 a pri hodnote 1/3 očakávanej pevnosti v tlaku skúšobného telesa v časoch t0 a t60. Dĺžkové zmeny v poslednom cykle sa zisťovali aj priebežne počas zaťažovania, a to v intervale 2 N.mm−2 po hodnotu 30 N.mm−2. Statický modul pružnosti v tlaku Ec sa následne určil zo vzťahu [8]:

kde je

- σa

- horné napätie v 1/3 z maximálneho napätia fc [N.mm−2]

- σb

- základné napätie [0,5 N.mm−2]

- εa

- priemerné pomerné pretvorenia pri hornom zaťažovacom napätí

- εb

- priemerné pomerné pretvorenia pri základnom napätí

3. Výsledky

3.1 Objemová hmotnosť

Najvyššiu objemovú hmotnosť dosahujú skúšobné telesá v čerstvom stave z pochopiteľných dôvodov, keďže boli plne nasýtené vodou. Postupne ako sa časť vody spotrebúva na tvorbu hydratačných produktov v betóne a časť sa z neho odparuje, objemová hmotnosť klesá. Po 90 dňoch od výroby betónu v čase keď už na betón nepôsobí ani autogénne zmrašťovanie, teda zmrašťovanie z dôsledku vysychania betónu počas hydratácie, sú objemové zmeny materiálu podmienené klimatickým zmenám v prostredí v ktorom sa nachádzajú. Najvyššiu objemovú hmotnosť zo všetkých skúšaných sérií dosahuje zmes C-MD-CEM z dôvodu vysokej objemovej hmotnosti použitého plniva magnetitu.

Z výsledkov uvedených v Tab. 3 vidíme že zmesový cement v porovnaní s čistým cementom v tomto prípade ovplyvňuje objemové hmotnosti betónu len v čase hydratácie po dobu úplného zhydratovania. V čerstvom stave pred začiatkom hydratácie a po úplnom zhydratovaní už nie.

| Názov zmesi | Čerstvý betón | Po 7 dňoch | Po 28 dňoch | Po 90 dňoch |

|---|---|---|---|---|

| C-BA-CEM | 3240 | 3190 | 3210 | 3320 |

| C-MD-CEM | 3801 | 3760 | 3710 | 3720 |

| C-BM-CEM | 3370 | 3320 | 3320 | 3310 |

| C-BM-BPC | 3390 | 3190 | 3220 | 3330 |

3.2 Pevnosť v tlaku a pevnosť v ťahu pri ohybe

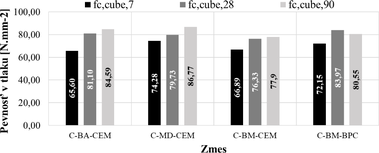

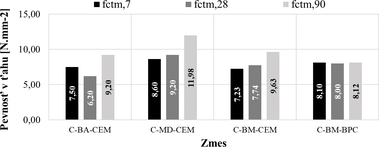

Najvyššie pevnosti v tlaku vzoriek sú dosiahnuté na zmesi C-MD-CEM, viď. Graf 1. Pri zmesiach zo zmesového plniva však môžeme vidieť že zmesový cement má pozitívny vplyv na vývoj pevnosti v tlaku betónu. Najlepšie výsledky skúšky pevnosti v ťahu pri ohybe dosahuje rovnaká zmes. Zásluhu za to najpravdepodobnejšie preberá práve zvolené plnivo magnetit a jeho výhodné fyzikálne a mechanické vlastnosti, viď. Graf 2.

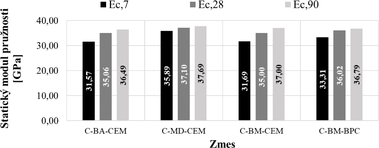

Graf 3 Porovnanie statického modulu pružnosti betónu v tlaku na betónových zmesiach podľa veku betónu

3.3 Statický modul pružnosti v tlaku

Na grafe 3 je vidieť priebeh modulu pružnosti v tlaku v závislosti od veku betónu. S vekom betónu narastá hodnota modulu pružnosti v tlaku a spolu s ňou sa tým pádom sa zmenšujú hodnoty deformácií betónu [8].

4. Záver a diskusia

4.1 Zhrnutie

Výskum sa nachádza vo svojej prvej fáze. V nej sa vytvorila základná koncepcia zloženia ťažkého betónu ktorá sa následne upravovala podľa použitých materiálov. Podľa tejto koncepcie boli vyhotovené skúšobné telesá dvoch druhov v štyroch rôznych koncepciách dávkovania jednotlivých zložiek na ktorých boli realizované vybrané skúšky na určenie základných objemových a deformačných vlastností. Výsledky meraní potvrdili splnenie cieľa tejto fázy. Skúšobné vzorky vyhoveli požiadavke na objemovú hmotnosť vyššiu ako 2600 kg.m−3, a teda bol vytvorený ťažký betón. Najnižšia získaná hodnota 28dňovej objemovej hmotnosti bola 3210 kg.m−3. Výsledky skúšok deformačných vlastností betónov priaznivo dopĺňajú charakteristiky týchto betónov. Všetky betónové zmesi po 28 dňoch dosiahli triedu pevnosti betónu vyššiu ako C 50/60, a teda ich možno klasifikovať ako vysokopevnostné betóny.

4.2 Nasledujúci postup výskumu

Po kompletizácií všetkých výsledkov, a teda ukončení prvej fázy, sa výskum presunie do druhej fázy, v ktorej bude prebiehať optimalizácia zloženia zmesového cementu postupným percentuálnym nahrádzaním druhotnými surovinami pri zachovaní vlastností ťažkých betónov. V poslednej tretej fáze sa vyberie optimálna koncepcia zloženia ťažkého betónu, ktorá bude vystavená skúškam trvanlivosti v prostredí vystavenom gama a neutrónovým ožiareniam.

Poďakovanie

Príspevok bol financovaný z projektu Visegrad Group (V4) + Južná Kórea, „Spoločný výskumný program v oblasti chémie a chemického inžinierstva“.

Literatúra

- DREISIG, R.: Využitie nachádza nielen v stavebníctve. U. S. Steel Košice, 24. 9. 2012. Dostupné na:

https://www.usske.sk/sk/clanok/vyuzitie-nachadza-nielen-v-stavebnictve - STN EN 206+A1: Betón. Špecifikácia, vlastnosti, výroba a zhoda. Bratislava, 2017

- STN EN 12390-1: Skúšanie zatvrdnutého betónu. Časť 1: Tvar, rozmery a iné požiadavky na skúšobné telesá a formy. Bratislava, 2013

- STN EN 933-1: Skúšky na stanovenie geometrických charakteristík kameniva. Časť 1: Stanovenie zrnitosti. Sitový rozbor. Bratislava, 2012

- STN EN 12390-7: Skúšanie zatvrdnutého betónu. Časť 7: Objemová hmotnosť zatvrdnutého betónu. Bratislava, 2011

- STN EN 12390-4: Skúšanie zatvrdnutého betónu. Časť 4: Pevnosť v tlaku. Požiadavky na skúšobné stroje. Bratislava, 2001

- STN EN 12390-5: Skúšanie zatvrdnutého betónu. Časť 5: Pevnosť v ťahu pri ohybe skúšobných telies. Bratislava, 2011

- ŠEVČÍK, P., NÁJDENÁ, I.: Modul pružnosti betónu. TSUS, Stavebnícka ročenka 2010. Dostupné na:

http://www.tsus.sk/o_tsus/publikacie/sevcik_najdena_stavebnickarocenka_def.pdf

Příspěvek se vrací k problematice těžkých betonů. Toto téma bylo v centru pozornosti v 60. a 70. letech minulého století u nás v souvislosti s výstavbou jaderné elektrárny Dukovany, Jaslovské Bohunice a Temelín.

Podobně jako autoři tehdejší receptury vycházeli z použití barytu a magnetitu, částečně i ocelářských okují. Aktuální receptury, popisované autory, doplňují receptury zejména o křemičité úlety, metakaolín a superplastifikátor, tedy složky, které umožňují významně zhutnit strukturu betonu a zvýšit jeho mechanické vlastnosti. Jejich přínos pro úroveň objemové hmotnosti je však malý.

Aktuálnost problematiky je třeba vnímat s ohledem na jen omezenou potřebu stínících těžkých betonů. Jejich prakticky využití bezprostředně souvisí pouze s jadernou energetikou, případně realizací rentgenografických či gamagrafických pracovišť. S ohledem na potřebu účinného stínění se většinou jedná o masivní konstrukční prvky a je tedy otázkou, zda vysoké pevnosti těžkého betonu jsou reálně u takovýchto prvků využitelné.

Celkově však považuji téma za užitečné, protože i když je potřeba stínících betonů objemově relativně malá, přesto je třeba mít k dispozici ověřené technologie a receptury v případě, že jsou nezbytné k výstavbě specifických objektů, v nichž je generováno tzv. tvrdé gama záření.

The present research work at primary phase deals with the development of high strength heavyweight concrete based on cementitious composite comprising alternative raw materials and two types of high density aggregates (barite and magnetite). The design of concrete is based on six mortar specimens from which concrete blocks and prisms are prepared for physical and mechanical properties tests.