Mechanická aktivace odpadního betonu: stanovení efektivity pro různé druhy odpadních betonů

Odpadní beton obsahuje nehydratované části betonové pasty. Vzhledem k tomu, že jde o hodnotnou surovinu, hledají se cesty, jak ji reaktivovat a znovu využít při výrobě nového materiálu. Dopomoci k tomu může mechanická aktivace. Jedná se o proces velmi jemného mletí, při kterém jsou nehydratovaná zrna obnažena, díky čemuž mohou být zapojena do nových hydratačních procesů. Pro zjištění efektivity této reaktivace byla použita kombinace metod popisujících tvar a fázové složení vzniklých zrn. Sledována byla při recyklaci třech různých odpadních betonů, které se vzájemně lišily stářím, dále způsoby využití a výroby. Ukázalo se, že nejvhodnější surovinou pro mechanickou reaktivaci je starý odpadní beton s vysokým obsahem belitického pojiva.

1. Úvod

Stavebnictví produkuje nejvíce odpadu ze všech průmyslových oborů. V EU se jedná téměř o 2,5 miliardy tun ročně, což je 33 % z celkového množství [1]. Recyklace odpadního betonu probíhá nejčastěji ve formě jeho předrcení a následném využití jako plniva v novém betonu. Uvedeným způsobem je ovšem zpracována pouze hrubá frakce (> 1 mm) [2]. Naopak v případě velmi jemné frakce (< 1 mm) stále neexistuje ideální řešení, které by umožnilo její použití v širším měřítku. V současnosti se zkoumá několik možných směrů uplatnění tohoto materiálu při výrobě cementových kompozitů. Jedná se například o využití ve formě termálně aktivované náhrady pojiva [3] či směsi pro výrobu cementu [4]. Alternativně může být aplikována jako součást pojiv na bázi geopolymerů [5]. Některé zmíněné metody jsou ovšem náročné na spotřebu energií a významnou emisivitu CO2. Vhodněji se tedy jeví použití jemné frakce recyklovaného betonu v surové formě bez dodatečných teplotních modifikací.

Mechanická aktivace recyklovaného betonu pomocí vysokorychlostního mletí sice odebírá elektrickou energii na pohon mlýnů, ovšem absence vysokých teplot celkovou spotřebu podstatně redukuje. Princip této metody je prostý; během mletí odpadní cementové pasty jsou odhalena zrna nehydratovaných slínků. Jejich množství je přímo závislé na typu použitého cementu a stáří odpadního betonu. Obecně lze odhadovat, že se pohybuje v rozmezí 10 až 20 hm. % [6]. Pakliže jsou efektivně aktivována, mohou posloužit jako částečná náhrada pojiva při výrobě nových materiálů. Zbytek sestává z inertních částic a v nových směsích tedy přebírá funkci mikro-plniva. Aplikace recyklátu tímto příspívá jednak k úspoře cementu a dále též přírodního plniva [7].

Tvar a struktura jemných inertních částic má nejvýznamnější dopad na výsledné vlastnosti čerstvého a zatvrdlého betonu. Tyto částice nejenže činí beton úsporným tím, že zabírají více objemu, ale také přispívají k jeho objemové stabilitě a zvyšují jeho životnost [8].

Betonová směs s dobře tvarovanými, zaoblenými a hladkými částicemi vyžaduje menší množství vody při zachování vynikající zpracovatelnosti čerstvé směsi [9]. Tvaru a struktuře těchto částic tedy musí být věnována náležitá pozornost.

2. Materiály a vzorky

V rámci výzkumu byly použity tři druhy odpadního betonu. Konkrétně se jednalo o vysloužilé prefabrikované železniční pražce typu PB 2 a SB 8. Jejich stáří se pohybovalo v rozmezí 20 až 50 let. Dále šlo o betonové odvodnovací žlaby, staré pouze několik jednotek let. Posledním zástupcem byl železobetonový sloup z demolované betonové monolitické haly zrušené továrny Walter Motors, která byla vystavěna v roce 1911. Ve všech případech byl odpadní beton nejprve hrubě rozdrcen pomocí stavebních hydraulických nůžek. Z drcené směsi byla separována frakce 0–2 mm, která byla posléze mleta pomocí vysokorychlostních mlýnů Lavaris. Vlastnosti uvedených vstupních surovin byly poměřovány s referenčním portlandským cementem CEM I 42,5R z Radotína.

Z uvedených materiálů byly navíc vyrobeny vzorky pro testování makromechanických vlastností. Složeny byly z 50 hm. % portlandského cementu CEM I 42,5R a 50 hm. % jemně mletého betonového recyklátu. Vodní součinitel, tedy hmotnost vody k celkové hmotnosti suché směsi, byl roven hodnotě 0,35. Pro každý recyklát byla vytvořena sada sestávající z pěti vzorků o velikosti 40 × 40 × 160 mm. 24 hodin po výrobě byla tělesa odformována a uložena v prostředí o 100% vlhkosti a teplotě 22 ± 1 °C po dobu 28 dní.

3. Experimentální metody

Vhodnost a potenciál jednotlivých recyklátů byly sledovány pomocí granulometrie a elektronové mikroskopie. Granulometrie byla použita pro zjištění efektu vysokorychlostního mletí, zatímco elektronová mikroskopie pro stanovení množství slínkových materiálů a tvaru jednotlivých zrn. Dále byly provedeny mechanické experimenty 28 dnů starých cementových past. Všechny zmíněné metody měly za cíl určit vhodnost jednotlivých recyklátů pro mechanickou aktivaci.

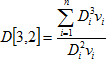

Velikost zrn mechanicky aktivovaných recyklátů byla stanovena pomocí laserového granulometru v režimu tzv. suché metody. Mezi hledané parametry patřily propady d10, d50 a d90 (číslo značí procento hmotnosti recyklátu propadlého přes určitou velikost síta). Dále byl analyzován tzv. Sauterův průměr. Jedná se o klíčový parametr popisující budoucí možnou aktivitu recyklátu, který zohledňuje nejen povrch zrn, ale i jejich průměrný objem. Obyvkle se značí jako D[3,2], kde 3 představuje třetí rozměr, tudíž objem, a 2 označuje druhý rozměr, tedy povrch, určí se z následující rovnice (1):

(1)

(1)

kde je

- D

- rozměr i-té částice [µm]

- v

- početnost této částice.

Mikroskopická analýza se skládala ze dvou hlavních technik; skenovací elektronové mikroskopie kombinované s energetickým spektrometrem a obrazové analýzy snímků ze zpětně odražených elektronů.

Skenovací elektronové mikroskopie (SEM) byla provedena pomocí mikroskopu FEG SEM Merlin ZEISS Univerzitního centra energeticky efektivních budov ČVUT v Praze. Analyzovány byly leštěné vzorky pokryté tenkou vrstvou uhlíku, která je nezbytná pro zajištění správné vodivosti povrchu. Kvalitativní a kvantitativní analýza chemického složení vzorků byla provedena rentgenovou mikroanalýzou, konkrétně energetickým spektrometrem společnosti Oxford Instruments. Pro každou fázi bylo provedeno pět mikroanalýz pro stanovení hmotnosti a atomové reprezentace jednotlivých prvků v procentech. Výsledná fáze byla vypočítána pomocí stechiometrie. Pracovní vzdálenost elektronového mikroskopu byla nastavena na 8,5 mm. Urychlovací napětí bylo 15 kV a proud 1 nA.

Obrazová analýza byla vyhotovena ze snímků pomocí detektoru zpětně odražených elektronů. Tyto elektrony vycházejí z větší hloubky (cca. desítky milimetrů) a tím poskytují informaci o místních materiálových změnách, tedy fázový kontrast (každá fáze má svůj odstín šedi). Jejich rozlišení 50-200 nm je pro dané účely dostatečné. Výpočet zastoupení jednotlivé fáze ve sledovaném poli byl proveden pomocí softwaru Phase Analyser 1.1. Struktura a charakter jednotlivých částic byl vyhodnocen pomocí softwaru ImageJ-Analyze. Obrazová analýza byla vyhotovena pro každý materiál ze 64 snímků při zvětšení 1k × a rozlišení 1024 × 768 pixelů. Uvedený počet snímků pokrývá plochu 2,05 mm × 2,05 mm, tedy 4,2 mm2.

Struktura a charakter jednotlivých částic byla určena pomocí parametrů popisujících tvar částic. Na Obr. 1 je znázorněn postup charakterizace zrna, při kterém jsou jednotlivá zrna nahrazena elipsou popisující jejich tvar. Mezi sledovanými parametry jsou kruhovitost, kulatost a poměr os. Kruhovitost popisuje podobnost částice ke kružnici, hodnota 1,0 označuje perfektní kružnici. Vypočte se podle rovnice (2):

kde je

- Circ.

- kruhovitost [–],

- A

- plocha zrna [µm2],

- P

- obvod zrna [µm].

Obr. 1: Obrazová analýza: a) Snímek z elektronového mikroskopu s viditelným fázovým kontrastem (zvětšení 1k ×), b) označení jednotlivých zrn, c) nahrazení zrn elipsou.

Poměr os (3) je definován pomocí elipsy, která nejlépe vystihuje tvar častice. Jedná se o poměr hlavní osy k vedlejší ose elipsy dle (3):

kde je

- AR

- poměr os [–],

- MA

- hlavní osa elipsy [µm],

- MI

- vedlejší osa elipsy [µm].

Kulatost (4) je dalším parametrem popisujícím podobnost částice ke kruhu. Na rozdíl od kruhovitosti se kulatost vypočítává bez vlivu drsnosti hran zrn. Jde o tvarový parametr, který má maximální hodnotu 1 pro drsné částice podobné kruhu a nižší hodnoty pro podlouhlé elipsovité tvary. Pro obrazovou analýzu použitou v tomto experimentu je kulatost definována jako (4):

kde je

- Round.

- kulatost [–],

- A

- plocha zrna [µm2],

- MA

- hlavní osa elipsy [µm].

Sérii mikroanalytických experimentů zakončily destruktivní mechanické testy vzorků vyrobených z cementových past obsahujících mechanicky aktivovaný betonový recyklát. Jejich účelem bylo zjištění hodnot pevnosti vzorků v tahu za ohybu a v tlaku. Využit byl hydraulický lis Heckert FP100. Pro hledání pevnosti v tahu za ohybu byla využita konfigurace tříbodového ohybu, zatímco v případě pevnosti v tlaku šlo o jednoosou tlakovou zkoušku. V obou případech byl experiment řízený posunem o konstantní rychlosti 0,1 mm/s, respektive 0,3 mm/s.

4. Výsledky a diskuse

Výsledky z laserové granulometrie ukázaly, že mechanicky aktivovaný recyklát z betonového pražce je výrazně hrubší než referenční cement. Uvedenou skutečnost lze přisuzovat vysokým mechanickým pevnostem původního materiálu, odkazujícím na kvalitní vstupní suroviny. Jak mechanicky aktivovaný betonový žlab, tak i sloup naopak vykázaly vyšší jemnost reprezentovanou parametry d10, d50 a d90 než referenční cement.

Detailnější pozornost si zaslouží porovnání tzv. Sautorovy hodnoty, která je nepřímo závislá na měrném povrchu zrn (nízká hodnota poukazuje na malý objem, a tedy vysoký specifický povrch částic) [10]. V tomto hodnocení si nejlépe vedl recyklát z betonového sloupu, který dokonce překonal referenční cement. Výsledky jsou shrnuty v Tab. 1.

| Materiál | Parametry popisující velikost zrna | ||||

|---|---|---|---|---|---|

| Frakce [mm] | d10 [µm] | d50 [µm] | d90 [µm] | D[3,2] [µm] | |

| Cement | 0–0,10 | 1,06 | 11,94 | 42,79 | 2,65 |

| Pražec | 0–0,60 | 3,78 | 55,24 | 255,61 | 7,12 |

| Žlab | 0–0,06 | 1,59 | 7,39 | 22,25 | 3,71 |

| Sloup | 0–0,05 | 0,72 | 5,55 | 17,51 | 2,02 |

V Tabulce 2 jsou uvedeny výsledky analýzy z elektronového mikroskopu, při kterých byl vyšetřen tvar více než 91 000 zrn z každého materiálu. Je vhodné poznamenat, že hodnoty kruhovitosti a kulatosti jsou nejzásadnější z hlediska mechanických vlastností výsledného kompozitu. Nejvhodnější částice kopírují tvar kruhu bez drsných okrajů. Nejlepších hodnot dosáhl recyklát ze sloupu, jehož kruhovitost byla 0,84 a kulatost 0,85. Poměr os 2,0 byl u všech recyklátů obdobný. Poukazuje na to, že zrna měla mírně podlouhlý tvar. Dále bylo vyhodnoceno zastoupení jednotlivých fází v recyklátu. Ze snímku byly patrné 4 fáze podle odstínu šedi. Bíle se jevily nezhydratované slínky, světle šedě cementová matrice, šedě plnivo a tmavě šedě až černě epoxid, který sloužil pro přípravu vzorku a dál nás nezajímal. Hlavní námi sledovanou fází byly nezhydratované slínky. Největší obsah nezhydratovaných slínků měl recyklát ze sloupu, s největší pravděpodobností způsobený jeho složením a ošetřováním původního materiál v průběhu zrání.

| Materiály | Fáze | Zastoupení [%] | Tvarové parametry zrn | ||

|---|---|---|---|---|---|

| Kruhovitost [–] | Kulatost [–] | Poměr os [–] | |||

| Pražec | Slínek | 4,91 ± 0,41 | 0,73 ± 0,13 | 0,57 ± 0,11 | 2,03 ± 0,30 |

| Cem. matrice | 12,94 ± 1,52 | ||||

| Plnivo | 81,93 ± 7,32 | ||||

| Žlab | Slínek | 1,97 ± 0,35 | 0,78 ± 0,15 | 0,78 ± 0,18 | 2,06 ± 0,44 |

| Cem. matrice | 33,32 ± 10,32 | ||||

| Plnivo | 63,71 ± 12,52 | ||||

| Sloup | Slínek | 7,49 ± 0,55 | 0,84 ± 0,17 | 0,85 ± 0,21 | 1,95 ± 0,38 |

| Cem. matrice | 30,36 ± 8,34 | ||||

| Plnivo | 62,14 ± 10,85 | ||||

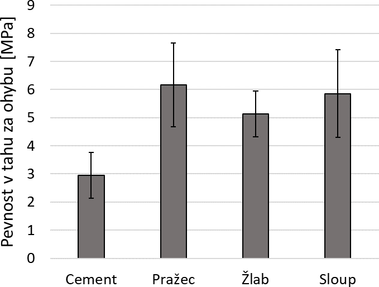

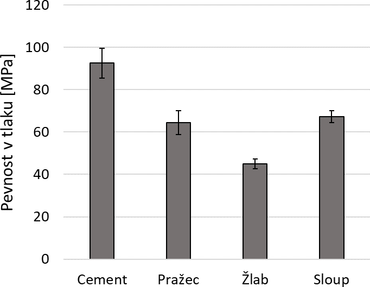

Shrnutím výše uvedených výsledků lze konstatovat, že se jako nejvhodnější materiál pro recyklaci pomocí mechanické aktivace jeví odpadní beton ze sloupu. Totéž napovídají i výsledky z mechanických experimentů, které jsou zobrazeny na Obrázku 2. Tento materiál dosáhl v pevnosti v tlaku na 67,36 ± 2,79 MPa, tj. přibližně o 25 MPa méně než referenční cement a o 17 MPa více než recyklát ze žlabu. Tlaková pevnost recyklátu z pražců byla o 3 MPa nižší než u recyklát ze sloupu, což je v rozporu s původními předpoklady. Ovšem jeho pevnost v tahu za ohybu v porovnání s ostatními zástupci jasně dominovala, když jako jediná přesáhla hodnotu 6 MPa. Jak již bylo zmíněno dříve, uvedená skutečnost je způsobena především kvalitními původními surovinami, z kterých byl pražec vyhotoven. Za povšimnutí stojí fakt, že pevnost v tahu za ohybu všech vzorků s recyklátem byla vyšší než u referenčního cementu. Tento jev lze přisuzovat snížení vývoje hydratačního tepla a s tím souvisejícím menším tepelným kontrakcím a menšímu vzniku mikrotrhlin.

Obr. 2: Mechanické vlastnosti testovaných kompozitů: pevnost v tahu za ohybu (vlevo) a pevnost v tlaku (vpravo)

5. Závěr

Práce se zabývala využitím vysokorychlostního mletí pro recyklaci starého betonu. Pozornost byla věnována stanovení potenciálu vstupního odpadu pro následná využití při produkci nových cementových materiálů. Testovány byly tři vzorky odpadního betonu. Konkrétně šlo o recyklát ze železničního pražce, odvodňovacího žlabu a nosného monolitického sloupu. Ze všech zmíněných dosáhl na nejlepší vlastnosti recyklát z monolitického sloupu. Vykazoval největší množství nehydratovaných slínků, dostatečnou jemnost zrn a jejich nejvhodnější tvar. Téměř nejlepších výsledků dosáhl i při mechanickém testování. V těsném závěsu se umístil recyklát z mechanicky aktivovaného pražce. V obou příkladech se jedná o starý betonový prvek, u kterých se používaly v hojné míře belitické cementy. Z tohoto důvodu oba zmíněné obsahovaly nejvíce nezhydratovaných zrn, protože belit hydratuje v dlouhodobém měřítku.

6. Poděkování

Prezentované výsledky v tomto článku byly dosaženy díky podpoře projektu Grantové agentury ČR pod č. GA17-06771S s názvem Možnosti využití mikromletého recyklovaného betonu jako mikroplniva s pojivovými vlastnostmi.

7. Literatura

- Waste statistics EUROSTAT dostupné z https://ec.europa.eu

- XIAO, J. & kol. An overview of study on recycled aggregate concrete in China Construction and Building Materials, 2012

- SHUI, Z. & kol. Rehydration reactivity of recycled mortar from concrete waste experienced to thermal treatment Construction and Building Materials, 2008

- SCHOON, J. & kol. Waste fibrecement: An interesting alternative raw material for a sustainable Portland clinker production Construction and Building Materials, 2012

- AHMARI, J. & kol. Production of geopolymeric binder from blended waste concrete powder and fly ash Construction and Building Materials, 2012

- TOPIČ, J. & kol. Vliv jemnosti recyklované betonové moučky na vývin hydratačního tepla a vliv jejího množství na mechanickofyzikální vlastnosti cementové pasty Wate Forum, 2018

- PROŠEK, Z. & kol. Srovnání vlivu mikromletého betonu a mramorové moučky na mechanické vlastnosti cementových past Waste Forum, 2018

- KWAN, A. & kol. Particle shape analysis of coarse aggregate using digital image processing Cement and Concrete Research, 1999

- ERDOGAN, S. & kol. Three-dimensional shape analysis of coarse aggregates: New techniques for and preliminary results on several different coarse aggregates and reference rocks Cement and Concrete Research, 2006

- Pabst, W. & kol. Charakterizace částic a částicových soustav VŠCHT Praha, 2007

Příspěvek se zaměřuje na aktuální problematiku recyklace betonu. Jedná se o technologii, která se snaží minimalizovat v oblasti stavebnictví objem odpadů, který vyplývá z demolic starších, ať již bytových či inženýrských objektů.

Prvé masové použití recyklovaných materiálů bylo realizováno po druhé světové válce v Německu, kde byla pro novou výstavbu využívána recyklovaná suť z rozbombardovaných objektů. Jednalo se tedy o zpětné využití materiálu, který by musel být nákladně odvážen mimo města na deponie a zpět navážen materiál nový.

Další vlna využití recyklovaných materiálů, a to zejména betonu, začíná v 80. letech minulého století.

Typickým případem je budování nových dálnic v bývalém východním Německu v 90. letech minulého století. Opět nastala situace, kdy objemy materiálu, který by musel být nákladně odvážen a skládkován, byly takové, že se vyplatilo vyvinout technologii i receptury betonů, které použití recyklovaného materiálu dovolovaly.

Problémem recyklace je samozřejmě jako ve všech oblastech její ekonomická výhodnost – udržitelnost. Pokud jsou objemy materiálu malé, jsou režijní náklady na technologii a pracovní síly v recyklačních jednotkách natolik veliké, že převyšují ekonomický efekt z recyklovaného materiálu.

V odborné zahraniční literatuře se obecně uvádí, že recyklační centra pro beton, resp. železobeton se ekonomicky vyplatí v aglomeracích s počtem obyvatel nad 1 milion. Např. v Praze tyto komerční recyklační jednotky fungují a recyklovaný beton se běžně používá jako zásypový materiál.

Jeho užití přímo do konstrukčních betonů je omezené, resp. velmi okrajové. Dominantním problémem je skutečnost, že v tuzemsku jsou k dispozici četná ložiska kvalitního kameniva ať již těženého a drceného, takže ekonomická výhodnost použití recyklovaného betonu do nového konstrukčního betonu je většinou sporná.

Přesto jakékoliv výzkumně vývojové práce, zaměřené na tuto problematiku, jsou užitečné a do budoucna tlak na recyklaci bude nepochybně stoupat, a to především s ohledem na stále rostoucí poplatky za skládkování materiálu.

Autoři příspěvku se zaměřují na kvalitativní posun v recyklaci betonu, tedy jeho využití nikoliv jako inertního plniva („kameniva“), ale jako aktivní složky, která může částečně přispět svým zbytkovým potenciálem z hydratovaných produktů k částečné náhradě cementu.

Celkem byly testovány čtyři varianty, a to vzorky, zhotovené pouze z cementu, dále pak vzorky z jemného granulátu, vzniklého drcením zbytků předpjatého železničního pražce, betonového žlabu a železobetonového sloupu. Vzorky se významně lišily svým stářím. Porovnávány jsou pevnosti v tahu za ohybu a pevnosti v tlaku.

Jako úvodní orientační test lze takto realizovaný experiment akceptovat. Pro získání realističtějších výsledků je však nezbytné použít pro výrobu testovacích vzorků tzv. normovou maltu, která je standardně používána ke zkoušení vaznosti cementu. V tomto případě by odpadl i zdánlivě nelogický výsledek, kdy pevnost v tahu za ohybu u vzorku z cementu je nejnižší ze všech čtyř testovaných sérií.

Ještě průkaznější by pak byly výsledky na standardní betonové směsi. V tomto případě by však zkušební trámce musely mít rozměry 100 × 100 × 400 mm. Dávka cementu tohoto reálného betonu by pak byla vždy zčásti nahrazena jemnozrnným recyklátem.

Při všech těchto experimentech by současně bylo zcela nezbytné uvádět nejen vodní součinitel, ale i dávku vody a zejména pak konzistenci zhotovené směsi. Z praktických důvodů je nezbytné, aby konzistence byla srovnatelná, ideálně charakterizovaná sednutím kužele na úrovni 15 cm.

Je nepochybné, že jemnozrnný granulát rozdílným způsobem ovlivňuje nezbytnou dávku vody pro dosažení shodné konzistence jako u pojiva, tvořeného pouze cementem.

Kromě dávky pojiva tedy i dávka vody a výsledná konzistence jsou parametry, které rozhodují o výsledných mechanických vlastnostech betonu.

Zajímavá by byla informace o energetické náročnosti mletí betonu na zvolenou granulometrii.

Celkově však příspěvek považuji za přínosný, užitečný, naznačující širší odborné veřejnosti, že i v relativně starších betonových konstrukcích je beton s částečně nezhydratovanými zrny cementu, tedy s jistým zbytkovým potenciálem, který může být příspěvkem k nové hydratační reakci. Zdánlivě nejlepší výsledky u nejstaršího betonu jsou dány zejména technologií mletí tehdy používaného cementu, který ve srovnání s moderními cementy měl nesrovnatelně menší měrný povrch.

Příspěvek bez úprav doporučuji k publikaci.

Waste concrete contains a portion of non-hydrated particles within a concrete paste. Because it is a valuable material, ways how to reactivate and apply them during production of new materials are searched. The mechanical reactiovation seems to be a potential technique to achieve that. This method is based on very fine milling of waste concrete, resulting inmicronized powder. In the course of such process, unhydrated grains are uncovered. Hereby, these can be involved in future hydratation processes. In order to find the efficiency of such reactivation, the combination of two methods was employed, describing the shape and phase composition of the resulting grains. Three different kinds of waste concrete were tested, differed in their age, use, and method of production. It was found that old concrete waste with Belitic binder is the most suitable of them for the mechanical activation.