Zkoušky pevnosti lehkých betonů v tlaku za vysoké teploty

Článek pojednává o způsobech stanovování pevnosti betonu v tlaku za vysoké teploty. Zkoušky za vysoké teploty lze obecně rozdělit na dvě kategorie podle výsledku zkoušky. Prvním typem zkoušek je stanovení reziduálních pevností, čili pevností po zatížení teplotou a následnému ustálení do pokojové teploty a druhým způsobem je stanovení pevnosti při vysoké teplotě.

1. Úvod

Vlastnosti stavebních materiálů, které jsou vystaveny teplotnímu namáhání, patří mezi parametry, které je nutno zohlednit při návrhu i posouzení konstrukce. Významnost těchto parametrů se vzrůstající teplotou a důležitostí stavby také narůstá. Dopravní stavby, zejména pak tunely a mosty, patří do výše uvedených objektů. Nejen u těchto, ale i u dalších objektů vzniká riziko požáru, jehož šíření je omezováno bezpečnostními opatřeními, jako jsou například skrápěcí systémy. Odolnost konstrukce vystavené účinkům vysoké teploty je pak mimo jiné dána vlastnostmi samotných materiálů.

Obecně je odolnost konstrukce (materiálu) udávána jako časový údaj, po který je daná konstrukce z konkrétního materiálu schopna odolávat požáru jeho účinkům než dojde k jejímu prohoření či ztrátě stability. V případě, kdy nedojde ke kolapsu objektu vystaveného účinkům teploty a je nutno provést statické posouzení, lze z konstrukce odebrat vzorky pro stanovení základních mechanicko-fyzikálních parametrů potřebných pro statický výpočet. Takto získané pevnostní parametry jsou označovány jako residuální pevnosti, jelikož nedochází ke zkoušení za maximální teploty, ale zkoušky jsou prováděny za teploty pokojové. Zkoušení residuálních pevností je prováděno od roku 1950 [1].

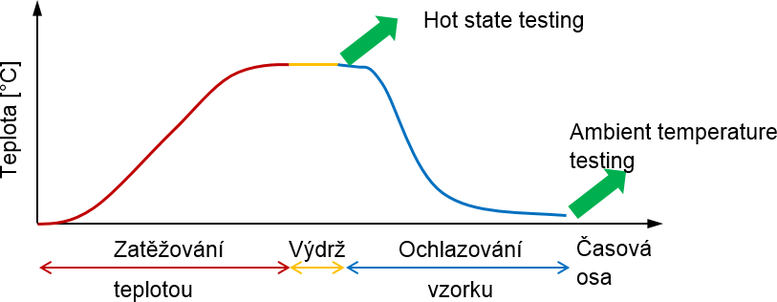

Experimentální zkoušky v oblasti vlastností stavebních materiálů vystavených účinkům vysoké teploty lze v současné době rozdělit do dvou základních typů. Prvním typem zkoušek je stanovování residuálních pevností materiálů (dále označováno „ambient temperature testing“), druhým typem zkoušek je pak stanovování vlastností během teplotního namáhání (dále označováno „hot state testing“). Režim zatěžování teplotou je u obou odvětví stejný až do fáze, kdy je vzorek ochlazován. Při stanovování residuálních pevností je zkušební vzorek nejprve ochlazen na teplotu okolního prostředí a poté vyzkoušen, kdežto v druhém případě je vzorek nejprve odzkoušen a teprve poté je ochlazen, aby mohl být vyjmut ze zkušebního zařízení. Časové schéma obou typů zkoušek a posloupnost jednotlivých fází procesu je uvedeno na obr. 1.

I přes zkoušení residuálních pevností se setkáváme s označením „zkoušení za vysokých teplot“. V drtivé většině případů se jedná o zkoušky těles, která byla zkoušena až po jejich vychladnutí („ambient temperature testing“) nebo o zkoušky na tělesech, která byla vyjmuta z teplotní komory (většinou nižší teploty do Tmax = 400 °C) a poté zkoušena ve standartním zkušebním zařízení. Je tedy zřejmé, že dané výsledky nekorespondují se zkoušením za vysoké teploty a získané výsledky neumožňují přímé posouzení odolnosti stavební konstrukce vystavené účinkům vysoké teploty či požáru [3].

2. Stanovení pevnosti v tlaku u lehkých betonů zatížených vysokou teplotou

V rámci experimentálního programu zaměřeného na stanovení vlastností lehkých betonů vystavených účinkům vysoké teploty byla vyrobena série zkušebních těles z různých záměsí, která byla zkoušena v obou režimech, tedy jak v režimu „ambient temperature testing“, tak i v režimu „hot state testing“. Získaná data byla porovnána s údaji uvedenými v normě pro navrhování na účinky požáru. Přehled použitých záměsí, vzorků a režimy zkoušení jsou uvedeny v následující tabulce 1. Pro každý typ záměsi byla vyzkoušena tři zkušební tělesa.

| Označení záměsi | PP vlákna | Tvar zkušebního tělesa | Režim zkoušení |

|---|---|---|---|

| C 30/37 | ne | krychle 150 mm | 1 |

| válec 80/240 mm | 1 | ||

| 2 | |||

| C 30/37 | ano, Vf = 0,9 kg/m3 | krychle 150 mm | 1 |

| LC 35/38 | ne | krychle 150 mm | 1 |

| válec 80/240 mm | 2 | ||

| ano, Vf = 0,9 kg/m3 | krychle 150 mm | 1 | |

| válec 80/240 mm | 2 | ||

| ano, Vf = 1,8 kg/m3 | krychle 150 mm | 1 | |

| LC 16/18 | ne | válec 80/240 mm | 2 |

| Poznámka: 1 – „Ambient temperature testing“ 2 – „Hot state testing“ | |||

Pro každou výše uvedenou záměs byla odzkoušena minimálně tři zkušební tělesa, která byla uložena 24 hodin ve formě a poté až do stáří 28 dní byla uložena v normovém vodním uložení. Po 28 dnech od výroby byly vzorky přesunuty z vodního uložení do laboratorních podmínek, ve kterých byly vzorky uloženy dalších 90 dní. Po této době byly vzorky vystaveny teplotnímu namáhání. Zkušební válce byly koncovány broušením dle EN 12390-1 [2] ve stáří 56 dní od výroby.

Vzhledem k rozdílnému tvaru zkušebních těles a režimu zatěžování jsou dále uváděny relativní pevnosti, kdy jako výchozí hodnota je brána pevnost materiálu v tlaku při 20 °C. Všechna tělesa byla zahřáta na následující teploty: 200 °C, 400 °C, 600 °C, 800 °C a 1000 °C. Díky režimu zkoušení „ambient temperature testing“ byly získány residuální pevnosti betonu v tlaku, zatímco v režimu „hot state testing“ byly získány pevnosti odpovídající pevnosti betonu v tlaku přímo při zatížení teplotou. Teplotní spád byl 15 °C/min, při dosažení maximální teploty byly vzorky touto teplotou temperovány po dobu 90 minut.

2.1. Stanovení residuálních pevností lehkých betonů v tlaku

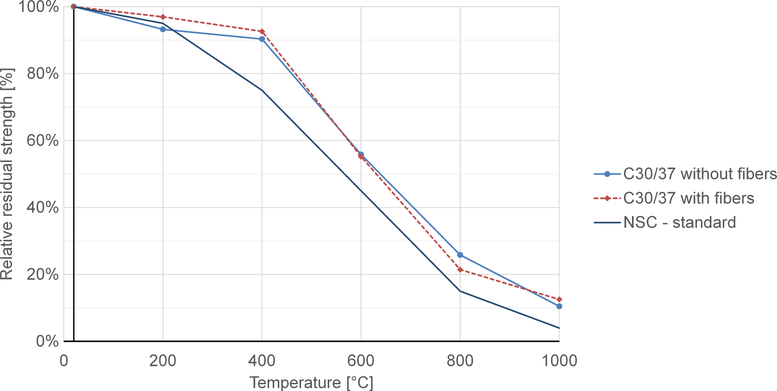

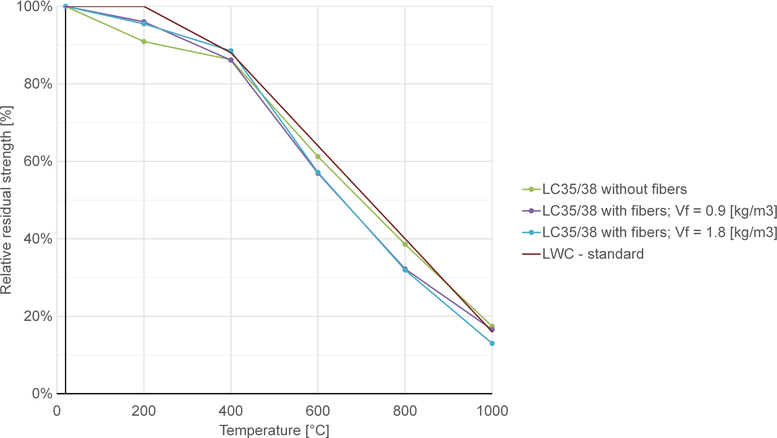

První část výzkumu byla zaměřena na stanovení residuálních pevností betonu v tlaku. Stanovování residuálních pevností bylo provedeno na zkušebních krychlích o hraně 150 mm z hutného betonu C 30/37 a krychlích z lehkého betonu LC 35/38. Některá zkušební tělesa byla vyztužena krátkými polypropylenovými vlákny. Z betonu C 30/37 byly kromě zkušebních krychlí vyrobeny i válce o průměru 80 mm a výšce 240 mm. Přehled použitých materiálů a zkušebních těles je uveden v tabulce 1. Krychle byly vypalovány v elektrické peci po dvojici, válce byly vypalovány samostatně. Po dosažení požadované teploty Tmax a temperování po dobu 90 minut byly vzorky přirozeně ochlazovány na teplotu T0 = 20 °C, poté byla tělesa z pece vyjmuta a zkoušena v běžném zkušebním lisu. Takto získané výsledky pak odpovídají residuálním pevnostem. Vzhledem k rozdílnému geometrickému tvaru zkušebních těles a rozdílnému stáří od výroby byly zjištěné pevnosti přepočteny na pevnosti relativní, tedy poměr residuální pevnosti při zatížení teplotou Tmax poděleno pevností referenčních vzorků zkoušených při teplotě T0 = 20 °C.

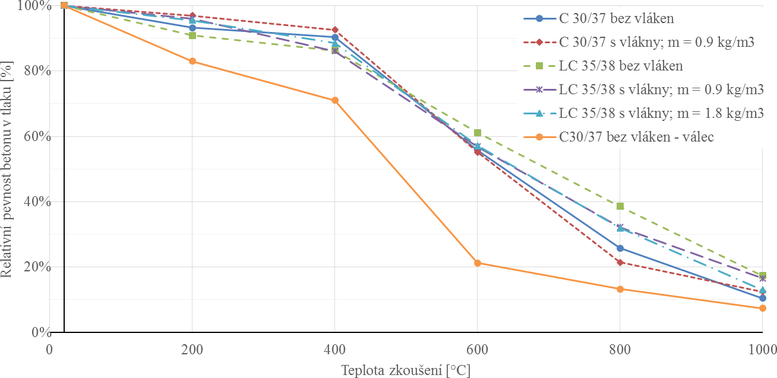

V následující tabulce 2 a obr. 2 jsou uvedeny relativní residuální pevnosti pro jednotlivé záměsí a zkušební tělesa. Z výsledků je patrné, že residuální pevnosti u hutného betonu jsou srovnatelné s residuálními pevnostmi lehkého betonu. Vliv krátkých polypropylénových vláken vyztužujících cementovou matrici na residuální pevnosti je zanedbatelný.

| Označení záměsi | PP vlákna | Tvar zkušebního tělesa | Relativní residuální pevnost [%] | |||||

|---|---|---|---|---|---|---|---|---|

| 20 °C | 200 °C | 400 °C | 600 °C | 800 °C | 1000 °C | |||

| C 30/37 | ne | krychle 150 mm | 100% | 93% | 90% | 56% | 26% | 10% |

| válec 80/240 mm | 100% | 83% | 71% | 21% | 13% | 7% | ||

| C 30/37 | Vf = 0,9 kg/m3 | krychle 150 mm | 100% | 97% | 93% | 55% | 21% | 13% |

| LC 35/38 | ne | krychle 150 mm | 100% | 91% | 86% | 61% | 39% | 17% |

| Vf = 0,9 kg/m3 | krychle 150 mm | 100% | 96% | 86% | 57% | 32% | 17% | |

| Vf = 1,8 kg/m3 | krychle 150 mm | 100% | 96% | 89% | 57% | 32% | 13% | |

2.2. Stanovení pevnosti lehkých betonů v tlaku za vysoké teploty

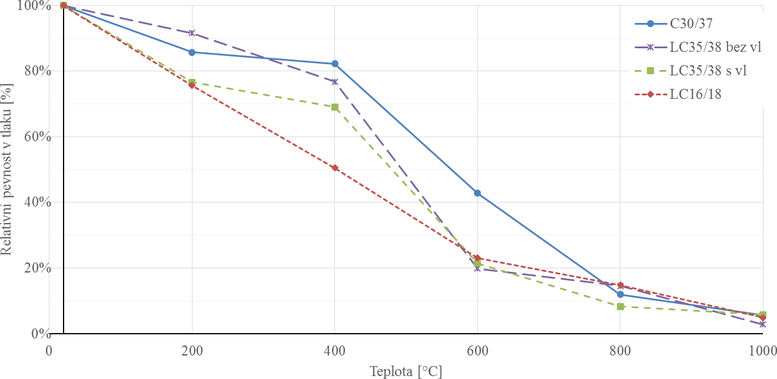

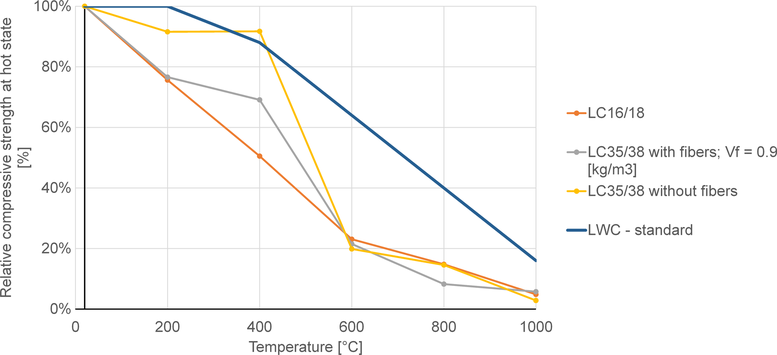

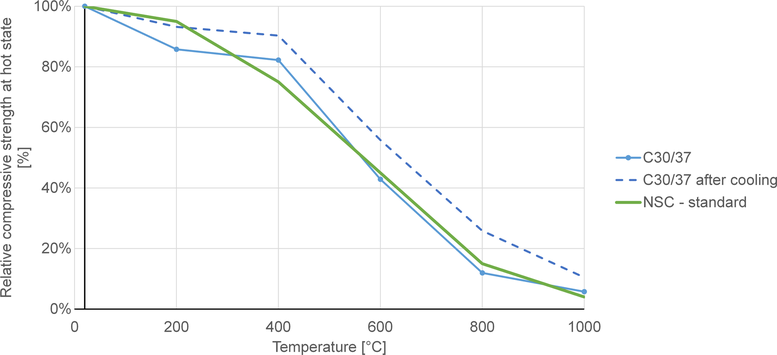

V rámci druhé části projektu byly stanoveny pevnosti lehkého betonu v tlaku za vysoké teploty zkoušením v režimu „hot state testing“. V rámci druhé části byla zkoušena pouze válcová zkušební tělesa průměru 80 mm a výšky 240 mm, která byla zkoušena ve stáří minimálně 180 dní. Válce byly zahřívány teplotou v průchozí elektrické peci, ve které byly po dosažení teploty Tmax temperovány po dobu 90 minut a následně byly vzorky odzkoušeny. Po dosažení maximální síly bylo ukončeno temperování a celé zkušební zařízení bylo přirozeně chlazeno na laboratorní teplotu tak, aby bylo možné odzkoušený vzorek vyjmout. Teplotní spád byl 15 °C/min, rychlost zatěžování byla 0,02 mm/sec. Stejné okrajové podmínky byly použity i při stanovování residuálních pevností. Výsledky zkoušek za vysoké teploty jsou uvedeny v tabulce 3 a na obr. 3.

| Označení záměsi | PP vlákna | Tvar zkušebního tělesa | Relativní residuální pevnost [%] | |||||

|---|---|---|---|---|---|---|---|---|

| 20 °C | 200 °C | 400 °C | 600 °C | 800 °C | 1000 °C | |||

| C 30/37 | ne | válec 80/240 mm | 100% | 86% | 82% | 43% | 12% | 6% |

| LC 35/38 | ne | válec 80/240 mm | 100% | 92% | 92% | 20% | 15% | 3% |

| LC 35/38 | Vf = 0,9 kg/m3 | válec 80/240 mm | 100% | 77% | 69% | 22% | 8% | 6% |

| LC 16/18 | ne | válec 80/240 mm | 100% | 76% | 50% | 23% | 15% | 5% |

3. Závěr

Pevnost betonu vystaveného účinkům vysoké teploty lze stanovit jako pevnost residuální, anebo jako pevnost za vysoké teploty. Reziduální pevnosti betonu v tlaku jsou stanovovány na tělesech v běžných zkušebních lisech, jelikož režim zatěžování teplotou obvykle probíhá v samostatně stojící elektrické peci. Tento režim zkoušení je v některých publikacích prezentován jako stanovování pevnosti betonu v tlaku za vysoké teploty, ale z hlediska logiky věci se jedná o stanovení residuálních pevností po vychladnutí zkoušeného tělesa. Další obdobnou variantou je zkoušení do teplot kolem 400 °C, kdy je zahřátý zkoušený vzorek vyjmut z pece, kde probíhá teplotní zatěžování, a následně je zkoušen ve standardním zkušebním zařízení. Tento postup se svým charakterem přibližuje metodice zkoušení za vysokých teplot.

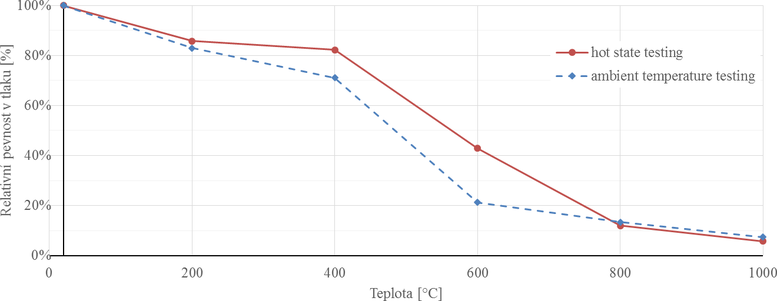

Druhou metodou stanovení pevnosti betonu v tlaku za vysoké teploty je provedení zkoušek přímo za vysoké teploty, čili v okamžiku, kdy byl zkoušený vzorek nejen zatížen teplotou, ale také temperován na dané teplotě a následně odzkoušen. Ochlazování vzorku v tomto případě probíhá až po zkoušce pevnosti betonu v tlaku Rozdíl mezi jednotlivými režimy zkoušení je uveden na následujícím obr. 4.

V rámci experimentálního programu bylo zjištěno, že odezva lehkého i hutného betonu na vysokou teplotu je obdobná. Zkouškami nebyl potvrzen pozitivní ani negativní vliv polypropylénových vláken na pevnost betonů v tlaku.

Při zkoušení v režimu „hot state testing“ byly zaznamenány rozdíly v chování lehkého betonu a betonu hutného, a dále je patrný i rozdíl v chování dvou receptur lehkých betonů pevnostní třídy LC 16/18 a LC 35/38.

V normě EN 1994-1-2 [9] je uveden součinitel Kc,θ, který je stanoven pro betony hutné a lehké běžných pevnostních tříd. Tento součinitel ovšem neodpovídá testovaným lehkým betonům, jelikož v normě není uvedeno, pro jakou skupinu lehkých betonů je tento koeficient stanoven. Z tohoto důvodu je potřeba při návrhu konstrukcí vystavených vysoké teplotě stanovit i tuto hodnotu koeficientu Kc,θ pro jednotlivé typy materiálu tak, aby tento koeficient reflektoval dané složení a použití zkoušeného materiálu. Rozdíly mezi normou stanoveným trendem odolnosti betonů a experimentálně získanými daty je patrný na obr. 5 až obr. 8.

Obr. 5. Porovnání odolnosti hutného betonu třídy C 30/37 a normy při zkoušení v režimu „ambient temperature testing“

Obr. 6. Porovnání odolnosti lehkých betonů a normy při zkoušení v režimu „ambient temperature testing“

Obr. 7. Porovnání odolnosti hutného betonu třídy C 30/37 a normy při zkoušení v režimu „hot state testing“

Poděkování

Výsledky publikované v tomto projektu vznikly v rámci studentského projektu SGS16/196/OHK1/2T/31 „Vlastnosti vláknobetonových kompozitních materiálů vystavených vysokým teplotám“.

Literatura

- EN 12390-1, Testing hardened concrete – Part 1: Shape, dimensions and other requirements for specimens and moulds, European Committee for Standardization, 2013.

- Phan L. T., High-Strength concrete at high temperature – an overview. Online at

http://fire.nist.gov/bfrlpubs/build02/PDF/b02171.pdf. - RYDVAL, M., – ŠIMŮNEK, I. Unikátní zkušební pec. In: Pražská technika (5/2015). ISSN 1213-5348.

- Abrams M.S., Compressive strength of concrete at temperatures to 1600 °F. ACI SP 25. Temperature and concrete, Detroit, Michigan, 1971.

- Recommendation of RILEM TC 200-HTC: Mechanical concrete properties at high temperatures—modelling and applications, Part 1: Introduction—General presentation. In Materials and Structures (2007) 40:841–853, doi 10.1617/s11527-007-9285-2.

- SCHNEIDER, U., – SCHWESINGER, P. (eds) (1990) Mechanical testing of concrete at high temperatures. RILEM Transaction 1, February 1990, ISBN: 3-88122-565-X, 72.

- Schneider U., Properties of materials at high temperatures – Concretes. RILEM-Report 44-PHT, 2nd Edn, Kassel, June 1986

- RYDVAL, M., – ŠIMŮNEK, I., – KOLÍSKO, J. Testing of compressive strength of lightweight concrete at high temperature. In: 4th International workshop on concrete spalling due to fire exposure. Leipzig (2015). ISBN: 978-3-9814523-6-5.

- EN 1994-1-2, Eurocode 4: Design of composite steel and concrete structures – Part 1-2: General rules – Structural fire design. EAN: 8590963772325

The paper is focused on comparison of different types of compressive tests of samples exposed to high temperature. The tests could be divided into two basic types. The first type of the test is an ambient temperature testing to obtain residual compressive strengths and the second type is a hot state testing to obtain mechanical parameters of concrete exposed to high temperature.