Výsledky zkoušek klenáků vyrobených z vláknobetonu a klasického železobetonu

V příspěvku budou uvedeny výsledky testování závěrečného klenáku segmentového ostění na tlak, který rozhoduje o únosnosti prvků ostění. Popsány budou i pevnostní charakteristiky zkoušených vláknobetonových segmentů. Vláknobetonový klenák s navrženou hmotnostní dávkou 50 kg/m3 byl porovnáván s klasickým železobetonovým klenákem.

1. Úvod

Záměna konstrukčního železobetonu za konstrukční prostý vláknobeton při realizaci vhodně vytipované betonové konstrukce nesporně vede k řadě výhod. Všechny výhody jsou dány vlastnostmi vláknobetonu a to jak pevnostními, a to především, tak vlastnostmi přetvárnými.

Za vhodně vytipovanou konstrukci pro aplikaci vláknobetonu lze považovat nosná prefabrikovaná ostění tunelových staveb. Namáhání prefabrikovaných prvků (segmentů), zejména při montáži ostění, vede často u prvků vyztužených betonářskou výztuží k mechanickému porušení styčných ploch. Užitím vláknobetonu lze porušení styčných ploch zabránit, což je jedna z velkých výhod při záměně konstrukčních materiálů.

Cílem příspěvku je interpretace prozatím zjištěných výsledků z experimentálních zkoušek segmentu ostění (klenáku) vyrobeného z prostého vláknobetonu, které jsou porovnány s výsledky zkoušek stejného prvku vyrobeného z konstrukčního betonu při vyztužení betonářskou výztuží. Příspěvek se zaměřuje i na vyhodnocení první etapy průkazních zkoušek, které předcházely samotné výrobě klenáku z vláknobetonu.

Výsledná hmotnostní dávka ocelových vláken (drátků) 50 kg/m3 i vybraný typ drátků (Dramix) byl volen z důvodu dosažení houževnatosti prvku proti mechanickému poškození segmentů při transportu, montáži ostění, zejména ale s ohledem na danou tloušťku segmentů 250 mm a samotnou ekonomičnost návrhu požadovanou ze strany investora.

2. Vyhodnocení průkazních zkoušek

V rámci výzkumu byla vyrobena zkušební tělesa s hmotnostní dávkou ocelových vláken (drátků) 50 kg/m3 a 70 kg/m3 vybraných výrobců Tri-treg a Dramix. Tělesa byla následně odzkoušena po uplynutí doby 28 dní.

V první fázi bylo nadávkováno 70 kg/m3 drátků obou výrobců. Bylo prokázáno, že při stejném množství dávky drátků, tedy při 70 kg/m3, dosahuje mírně vyšších pevností vláknobetonová směs s vlákny DRAMIX RC-80/60-BN od firmy Bekaert.

V další fázi proto byly použity pouze drátky tohoto výrobce, avšak bylo upraveno množství drátků a to tak, že bylo sníženo na 50 kg/m3. Důvodem k tomuto snížení bylo finanční omezení ze strany investora.

Zkoušky jednotlivých prvků byly provedeny několika nezávislými zkušebnami – laboratoří Kloknerova ústavu ČVUT, Experimentálním centrem fakulty stavební ČVUT, laboratoří stavebních hmot VŠB-TU v Ostravě a laboratoří Betotech, s.r.o.

| Hmotnostní dávka | Výrobce | Pevnostní třídy |

|---|---|---|

| 70 kg/m3 | TRI-TREG | FC 55/60-3,4/0,6 |

| DRAMIX | FC 60/67-4,1/0,6 | |

| 50 kg/m3 | DRAMIX | FC 55/60-3,1/1,2 |

Výsledky pevnostních tříd dle příslušné hmotnostní dávky jsou uvedeny v tabulce 1.

Zatřídění vzorků není rovnocenné, neboť hmotnostní dávka se 70 kg/m3 byla stanovena ze 6 vzorků a hmotnostní dávka s 50 kg/m3 pouze ze 3 vzorků.

3. Výroba závěrečného klenáku

Závěrečný klenák vyrobený v klasickém provedení – tj. s vázanou výztuží je standardně vyráběn ve výrobně Prefa Senec SK. Na základě toho byla i varianta vláknobetonového klenáku vyráběna právě zde. Díky tomuto opatření bylo možno vzájemné varianty velice snadno porovnat, neboť byl použit stejný technologický postup, ale i stejné kamenivo, či další složky.

4. Zatěžovací zkoušky

4.1. Uspořádání zatěžovací zkoušky

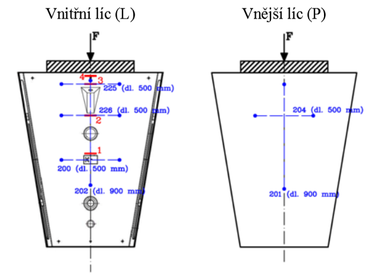

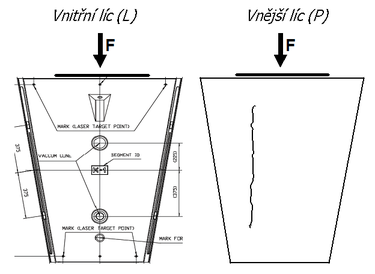

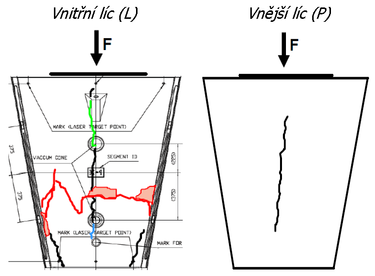

V obou případech zkoušek byly závěrečné segmenty („K“) zkoušeny v tlaku tak, aby směr působící síly byl rovnoběžný s podélnou osou tunelové trouby.

Těmito zkouškami byl simulován účinek razícího štítu při jeho postupu do horninového prostředí na čelbě tunelu. Při zkoušení byla vždy kontinuálně zaznamenávána hodnota působící síly, ale zároveň byly měřeny i velikosti deformací. Ty se měřily jednak osazenými potenciometrickými snímači dráhy, ale také signály z odporových tenzometrů, které byly vždy umístěny na povrchu segmentu.

Zkoušení železobetonového i vláknobetonového segmentu probíhalo vždy v laboratoři Kloknerova ústavu ČVUT v Praze.

V obou případech byl prefabrikát umístěn na vozík zkušebního zařízení, na jehož horní tlačenou plochu byla osazena nejprve deska z novoduru tl. 9 mm a na ní následně další deska z ocelového plechu P20. Obě desky odpovídaly tvarem dosedacím plochám razícího stroje.

Působící síla byla zvyšována s přírůstkem 300 kN a mezi jednotlivými zatěžovacími stupni byl segment odtížen na hodnotu 90 kN.

4.2. Vláknobetonový segment

4.3. Železobetonový segment

5. Diskuse k výsledkům

| Beton | Železobeton | Vláknobeton |

| Vznik první trhliny při síle Fcr [kN] | 3300 | 4200 |

| Max. dosažená síla Fu [kN] | 5860 | 7200 |

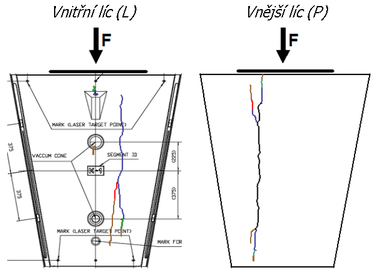

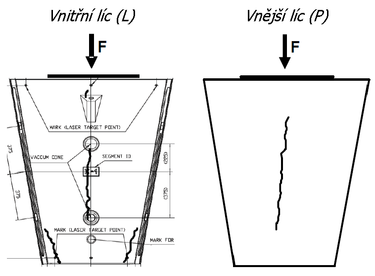

Segmenty byly na základně stejného uspořádání zkoušek (stejné zkušební stavy, rychlost zatěžování, provedení) porovnány dle síly při vzniku první trhliny a dle max. dosažené síly.

Vláknobeton s hmotnostní dávkou 50 kg/m3 drátků dosahuje jak při vzniku první trhliny, tak při maximální dosažené síle vyšších hodnot.

Důležitá je zejména hodnota při vzniku první trhliny. U vláknobetonu dochází k oddálení tohoto nechtěného jevu, a tedy ke zvýšení rezervy o 27 %. Oproti železobetonu je tlaková rezerva větší téměř o čtvrtinu.

Síla, která ve skutečnosti bude působit na závěrečný klenák má hodnotu FE = 2430 kN. Lze tedy říci, že vláknobetonový segment potřebuje ke svému meznímu porušení zhruba 3× větší sílu, než je skutečná síla působící na segment a je tedy daleko odolnější proti mechanickému poškození.

6. Závěr

Ze získaných výsledků zkoušek s užitím vláknobetonu s dávkou drátků 50 kg/m3 lze vyčíst následující závěry.

Výsledky průkazních zkoušek podle dílčích objemových hmotností drátků vyrobeného vláknobetonu ukazují na uspokojivou homogenitu vyrobeného vláknobetonu. Stejně tak rozptyl tlakových pevností a tahových pevností zjištěných při ohybových zkouškách je v přijatelných mezích.

Z vyčíslených charakteristických pevností lze vláknobeton zatřídit do pevnostní třídy podle FC TP – 1 část 1.

Ze zkoušek reálného klenáku segmentového ostění lze konstatovat lepší chování vláknobetonového prvku oproti prvku železobetonovému – pozdější vznik a rozvoj trhlin, způsob porušení i vyšší zatížení, které vedlo k destrukci klenáku.

Poděkování

Příspěvek vznikl za finanční podpory GAČR 104/10/2023.

Literatura

- [1] RÁČEK, V.: Vyhodnocení 1. etapy průkazních zkoušek. ČVUT v Praze, Fakulta stavební, Katedra betonových a zděných konstrukcí. Nepublikováno. Praha. 2011.

- [2] TP FC 1-1 Technické podmínky 1: Vláknobeton – Část 1 Zkoušení vláknobetonu – Vyhodnocení destruktivních zkoušek a stanovení charakteristického pracovního diagramu vláknobetonu pro navrhování vláknobetonových konstrukcí. ČVUT v Praze, Fakulta stavební, Katedra betonových a zděných konstrukcí. Praha. 2007.

- [3] VOKÁČ, M.; BOUŠKA, P.: Experimentální zkoušky segmentů prefabrikovaného ostění metra V.A – Segment K z drátkobetonu. ČVUT v Praze, Kloknerův ústav. Praha. 21. srpen 2011.

- [4] VOKÁČ, M.; BOUŠKA, P.: Experimentální zkoušky segmentů prefabrikovaného ostění metra V.A. ČVUT v Praze, Kloknerův ústav. Praha. 21. červen 2011.

Problematika praktického využití vláknobetonů s kovovými vlákny (drátkobetonů) je v současném stavitelství mimořádně aktuální. Ač jsou obecně známy a přijaty skutečnosti, týkající se výhodných vlastností vláknobetonů z hlediska pevnostních i přetvárných vlastností, u řady projektantů a investorů můžeme stále pozorovat jisté obavy z možných technologických komplikací a finanční náročnosti při využití tohoto druhu betonu. Autoři, známí již řadou aplikací vláknobetonů v praxi, v příspěvku dokladují návrh, realizaci a experimentální zkoušky závěrečného klenáku segmentového tunelového ostění. Šlo konkrétně o náhradu standardního železobetonového prvku vyráběného v podniku Prefa Senec SK, tvarově totožným prvkem vyrobeným pouze z drátkobetonu. Součástí příspěvku je i popis návrhu a testování pevnostních vlastností drátkobetonu, a výsledkem jsou zatěžovací zkoušky nově vytvořeného a standardního segmentu a jejich porovnání. Zde je možná škoda, že kromě grafického záznamu vzniklých porušení ve výkresech obou prvků chybí i znázornění skutečného vyztužení železobetonového prvku, ale lze předpokládat, že jde v tomto případě o know-how výrobce. Stejně tak by bylo zajímavé porovnání výrobních nákladů obou prvků.

Z výsledků experimentu jednoznačně vyplývá vhodnost náhrady standardního železobetonu drátkobetonem vhodného složení, kdy drátkobetonový prvek má výhodnější vlastnosti jak z hlediska pozdějšího vzniku trhlin, tak z hlediska vyšších pevností.

Článek jasně a přesvědčivě naznačuje další vhodnou možnost úspěšného využití drátkobetonů v praxi. Bude zajisté zajímavé sledovat, zda dojde v budoucnu k praktické realizaci prvku v sériové výrobě.

The paper is focused on the results of testing of a key segment of the tunnel lining, which is important for the capacity of the tunnel lining itself. Strength parameters of the designed structural steel fibre reinforced concrete (SFRC) element are described. SFRC key segment with fibres dosages 50 kg/m3 are compared with ordinary RC key segment.