Praktické řešení úspor elektrické energie a snížení produkce CO2 v průmyslu

Prakticky v každém výrobním závodě je možné snížit náklady na elektrickou energii, a to i bez nákladných investic do nových výrobních zařízení.

Provoz výrobních zařízení a většiny technologií z principu způsobuje průběžné rychlé kolísání napětí elektrické sítě závodu. Rychlost těchto změn je řádově desítky až stovky milisekund.

Toto kolísání pak zpětně ovlivňuje provozní stabilitu výrobní technologie i kvalitu výrobků, a to tyto poklesy svou velikostí ani nemusí překračovat normou stanovené limity. Díky jejich rychlosti nejsou tyto jevy pozorovatelné běžnými energetickými monitory v závodech, a jsou připisování poruchám z nadřazené sítě.

Moderní sofistikovaná výrobní zařízení jsou navíc stále citlivější na rušivé jevy na elektrické síti, především na rychlé poklesy napětí.

Snadné, a ve většině závodů používané řešení, které částečně brání vlivům rychlých poklesů napětí na stabilitu výrobních zařízení, tedy přerušování jejich činnosti, či zmetkovitost je následující.

Střední napětí elektrické sítě závodu je nastaveno o několik procent nad jmenovitou hodnotu (230 V/400 V) tak, aby ani největší pokles nezpůsobil provozní problém. To lze, po dohodě s distributorem, provést po krocích 2,5 %.

Snadné řešení, které však znamená vyšší spotřebu elektrické energie, která se spaluje bez užitku. Díky velmi krátké době trvání poklesů, zařízení většinu času pracují na vyšší napájecí napětí.

Vyšší napětí = vyšší spotřeba. V současné době potřeby snížení produkce CO2 a růstu cen elektřiny poměrně luxusní řešení.

Vhodnějším řešením je samozřejmě odstranit příčinu problému, tedy kolísání napětí a napětí nezvyšovat.

Tedy řešení, které nepřinese nárůst spotřeby elektrické energie, ale stabilizaci napětí a tím i výroby.

Pokud napětí nebude vlivem provozu kolísat, odpadne nutnost jej zvyšovat nad jmenovitou hodnotu a zvyšovat spotřebu připojených strojů, ale naopak bude možné jej snížit na hodnotu jmenovitou, a zajistit tak optimální výkon při optimální spotřebě a tím šetřit.

Dalším zdrojem možných úspor je odstranění harmonického rušení elektrického proudu, které přináší provoz moderní výkonové elektroniky využívané v současných průmyslových výrobních systémech, především pak pohonů s řízením otáček a UPS.

Posledním zdrojem zbytečných ztrát v průmyslu jsou ztráty v mědi způsobené průtokem proudu kilometry vedení v průmyslovém podniku.

Opět vyšší napětí – vyšší proud – vyšší ztráty.

Stabilizací napětí, jeho nastavením na optimální hodnotu, odstraněním harmonických a snížením velikosti proudu lze spotřebu v průmyslovém podniku snížit od 3 % až do 14 % podle konkrétní situace.

To jsou východiska našeho konceptu úspor spotřeby elektrické energie v průmyslovém podniku.

Pro udržení kolísání napětí v minimálních mezích, však nelze použít běžné regulátory, a to z důvodů nutné rychlé reakce na rychlou změnu velikosti napětí, která je v řádu jednotek milisekund.

Nasazením specializovaného zařízení s názvem EQUALIZER (EQ) je možné tento problém řešit, a zajistit stabilizaci napětí s reakční dobou 1–2 milisekundy a současně i potlačení harmonických.

Snížení napětí přinese optimální podmínky pro provoz výrobních systémů, potlačení harmonických pak snížení ztrát.

Před tím, než dojde k nasazení takovéhoto řešení, je určitě vhodné zhodnotit celou situaci tak, aby bylo jasné, jaké možnosti úspor v daném provozu či podniku jsou dosažitelné.

K tomu slouží „Hloubkový audit“, při kterém je provedeno dlouhodobé měření a záznam potřebných parametrů elektrické energie z pohledu velikosti a zdrojů kolísání napětí a úrovně harmonického rušení.

Měření je nutné provést vysokou rychlostí pro zachycení všech detailů, a proto je prováděno patentovaným zařízením měřícím 50 000 hodnot napětí a proudu za vteřinu, a současně se schopností záznamu až několik měsíců. Takto získaná data jsou vyhodnocena z pohledu možných úspor a nasazení EQ. Po té je navržena i jeho konfigurace.

Využitím unikátního simulačního Software a reálných dat získaných z měření, je pak simulován vliv nasazení systému EQ na danou síť podniku.

Výsledkem simulace je přesná predikce možný úspor. Díky tomuto postupu lze znát výsledky před instalací systému a posoudit ekonomický přínos celého řešení.

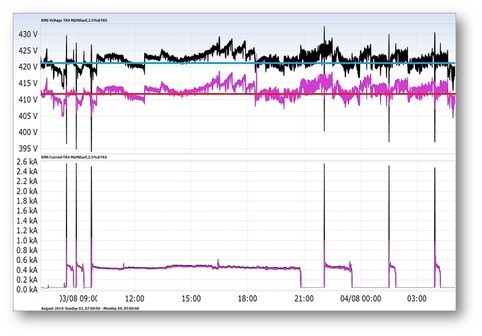

Na grafu obrázku 1 je příklad naměřených dat kolísání napětí a proudu, přičemž černá stopa jsou původní naměřená data, a růžová stopa pak jsou data získaná simulací nasazení EQ v dané lokalitě. Z grafu je jasně patrné snížení rozkmitu rychlých změn napětí a rozdíl středního napětí před a po stabilizaci.

Na obr. 2 je pak příklad celého systému EQ.

Příklad ekonomické návratnosti výše popsaného konceptu úspor elektrické energie ze strojírenského závodu z oblasti Automotive, kde byl proveden audit je následující:

Cena EQ300 − 658 000,- Kč − úspora 8,99 %

Cena 1 kWh pro výpočet 2,- Kč

Denní spotřeba závodu 620kW − provoz 24 h

Denní úspora 620 kW × 0,0899 × 24 h = 1 338,- kWh => 1 338 × 2 Kč = 2 676 Kč

Měsíční úspora (20 pracovních dnů) 2 676 Kč × 20 = 53 520,- Kč

Návratnost pouze z úspory energie 658 000/53 520,- Kč => 12,3 měsíce

Nezanedbatelným „vedlejším efektem“ zajištění napětí bez špiček a poklesů nasazením EQ je prodloužení životnosti připojených strojů a snížení nákladů na údržbu.

Pro další informace, možnosti provedení auditu kontaktujte společnost Blue Panther s.r.o. (www.blue.-panther.cz)