Testo 400 – Praktický průvodce měření proudění vzduchu v klimatizačních a ventilačních systémech (II)

V dnešní době trávíme většinu dne v uzavřených místnostech. Proto se instalují systémy vytápění, ventilace a klimatizace (HVAC), které mají zajistit příjemné vnitřní podmínky. Ventilace je zde zvláště důležitá. Nejedná se pouze o přivádění čerstvého vzduchu, ale také o odvod znečišťujících látek, například odstranění přebytečné vlhkosti z místností.

Zajištění adekvátní výměny vzduchu a tím i stanovení objemového průtoku je důležitým faktorem kvality, pokud jde o uvádění do provozu a provoz systémů HVAC. Spolehlivé stanovení rychlosti proudění vzduchu v kanálech je jedním z nejnáročnějších měření, které musí provést ventilační a klimatizační technik.

Testo 400 - Praktický průvodce měření proudění vzduchu v klimatizačních a ventilačních systémech (I)

Metoda měření

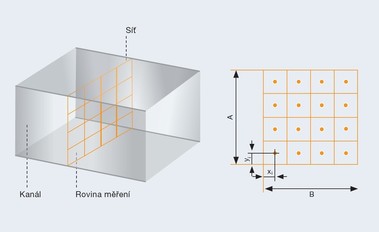

Rozdělení průřezu vzduchotechnického kanálu podle triviální metody. Body měření jsou ve středových bodech oblastí.

Pro stanovení objemového průtoku vzduchu musí být stanovena reprezentativní průměrná hodnota proudění v průřezu kanálu. K tomu je oblast měření rozdělena na dílčí části a rychlost je určena v centrálním bodě dílčích částí. Tato metoda se nazývá síťové měření. Způsob rozdělení průřezu kanálu do dílčích oblastí je odlišný u hranatých a kruhových kanálů.

DIN EN 12599 používá následující dvě metody měření:

- triviální metoda pro měření ve vzduchotechnických kanálech s hranatým nebo kruhovým průřezem

- metoda středové osy pro měření v kanálech s kruhovým průřezem

Triviální metoda

Tato triviální metoda nepoužívá žádná zvláštní rozložení rychlostí v kanále. Průřez kanálu je jednoduše rozdělen na několik oblastí měření se stejnými rozměry. Bod měření je uprostřed dílčí plochy.

S rovnoměrným profilem rychlosti, je možné dosáhnout smysluplného výsledku měření i při malém počtu bodů měření. Pro větší rozdíly v rychlostech proudění, se musí odpovídajícím způsobem zvýšit počet bodů měření.

Ty jsou dostatečné, pokud je kolísání naměřených hodnot v dílčích oblastech tak malé, že hodnoty naměřené ve středových bodech mohou být považovány za střední hodnoty v rozsahu dané přesnosti měření.

Hodnota pro objemový průtok vzduchu pro celý vzduchotechnický kanál je potom vypočtena jako aritmetický průměr z měření dílčích oblastí.

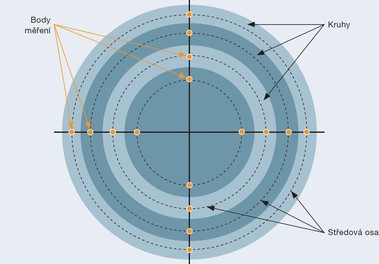

Metoda středové osy

Postup pro metodu středové osy, který by měl být použit v kruhových kanálech, je podobný. Zahrnuje to, že průřez kruhového průřezu je rozdělen na kruhy se stejnou plochou a kruh uprostřed. Místo měření v kruhové oblasti a ve vnitřním kruhu je na středové ose každé dílčí oblasti.

V tomto ohledu je středová osa poloměr (y), který rozděluje dílčí oblast. Vzhledem k tomu, že nelze předpokládat, že se bude proudění vždy pohybovat dopředu v kruhově symetrickém kanále, měly by být vybrány dvě měřicí roviny pro kruhové kanály, které jsou vůči sobě v úhlu 90°.

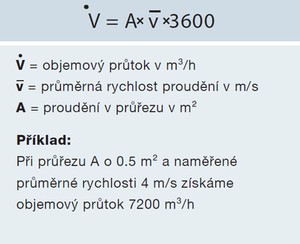

Stanovení objemového průtoku na základě průměrné rychlosti proudění a průřezu kanálu.

Výpočet objemového průtoku

Pro výpočet průměrné rychlosti proudění, z níž by měl být potom vypočítán objemový průtok vzduchu, by měly být použity hodnoty rychlosti stanovené triviální metodou nebo metodou středové osy. Výpočet se provádí podle následujícího vzorce:

Vyhodnocení záznamů

U DIN EN 12599 je požadavek na stanovení přesnosti objemového průtoku vzduchu s nejistotou měření ±10 %. Otázkou je, jak přesné bylo měření, které bylo právě provedeno. Na to nám také DIN EN 12599 poskytuje odpověď.

Kromě nejistoty měřicího přístroje a použité sondy je nepravidelnost profilu proudění rozhodujícím faktorem pro určení celkové chyby. Pokud je nepravidelnost profilu proudění velká, může být požadovaná nejistota měření ±10 % dosažena pouze s větším množstvím bodů měření, což je ale časově velmi náročné. Je důležité brát vždy ohled na souvislost počtu bodů měření a vzdálenosti od zdroje rušení, protože jsou rozhodující, pokud jde o nepravidelnost profilu.

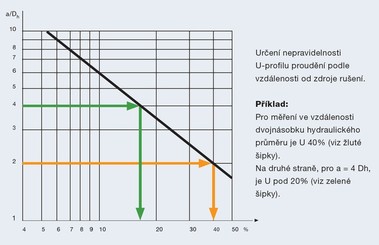

Krok 1: Určení nepravidelnosti profilu proudění

Požadovaný počet bodů měření v určitém průřezu kanálu závisí na nepravidelnosti (zkreslení) profilu proudění. Diagram na další straně ukazuje empirický vztah mezi relativní vzdáleností a/Dh (vzdálenost od zdroje rušení vyjádřená jako počet hydraulických průměrů) a nepravidelností U-profilu proudění (v procentech). Je zřejmé, že nepravidelnost profilu se s rostoucí vzdáleností snižuje.

Krok 2: Určení počtu požadovaných bodů měření

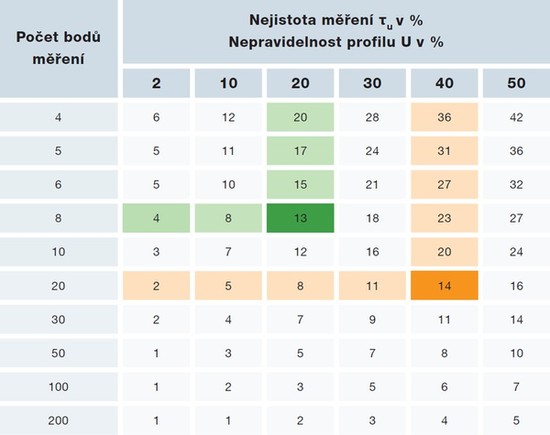

S hodnotou U, která byla určena pomocí diagramu, můžete v následující tabulce vyhledat počet potřebných bodů měření požadovaných pro dodržení určité přesnosti měření.

Nejistota měření v závislosti na počtu bodů měření.

Příklad: Pro U = 40 % a pro určitou nejistotu měření τU = ±15 %, 20 je zapotřebí 20 bodů měření (žlutá značka, směr čtení zhora dolů, poté doleva). Pro U = 20 %, stačí 8 měřicích bodů (zelené značky).

Tip: Jakmile zvyšujete vzdálenost měření od zdroje rušení, můžete snížit počet požadovaných bodů měření, aniž by došlo ke snížení přesnosti měření.

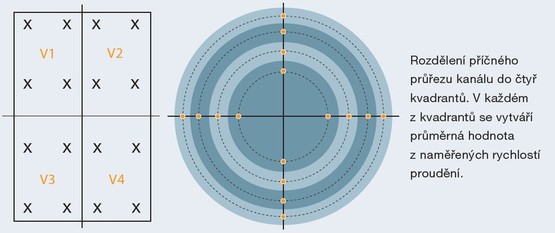

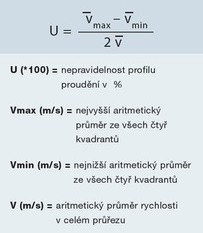

Krok 3: Výpočet nepravidelnosti profilu proudění

Pomocí záznamů můžete nyní nepravidelnost profilu proudění zjistit aritmeticky.

Chcete-li to provést, rozdělte průřez potrubí na čtyři kvadranty se stejnou plochou a určete aritmetický průměr hodnot pro každý z kvadrantů.

Nejvyšší a nejnižší průměrná hodnota poskytnou nepravidelnost profilu proudění podle výše uvedeného vzorce.

Krok 4: Výpočet celkové chyby podle DIN EN 12599

Kromě nejistoty měření (proudění) ovlivěné bodem měření, existují další možné zdroje chyb, které by měly být brány v úvahu:

- Nejistota měření při čtení

- Nejistota měření průměrné hodnoty (s kolísavým parametrem měření)

- Chyba měřicího přístroje při zobrazení (chyba měřicího přístroje)

- Nejistoty měření hodnot materiálů, např. hustota vzduchu

- Nejistoty s konverzí

V tomto ohledu mají největší vliv na nejistotu místa měření a chyby měřicího přístroje (přesnost měřidla a/nebo sond). S moderními měřicími přístroji, jako je testo 400, jsou tyto chyby automaticky započítány při výpočtu celkové nejistoty, čímž je podporován výkon měřicího přístroje a dokumentace výsledků.

Protokol z měření

Kompletní protokol z měření musí být zákazníkovi vystaven nejpozději při předání. Takovýto protokol z měření zahrnuje podrobnosti o budově a názvu projektu, o konkrétním místě měření, dohodnuté cílové hodnotě, použitém měřicím přístroji, zaznamenaných hodnotách a o nejistotě výsledků měření spolu s datem a místem měření.

Testo 400 umožňuje vytvořit tento protokol z měření přímo v přístroji a odeslat jej e-mailem.

Digitální měřicí přístroje: teploměry, vlhkoměry, měřiče proudění; přístroje pro zaregulování vzduchotechniky; systémy pro validaci čistých prostorů, měření turbulencí, kvality ovzduší, hlukoměry, luxmetry, analyzátory kouřových plynů; detektory, ...