Břidlicový plyn – Těžba

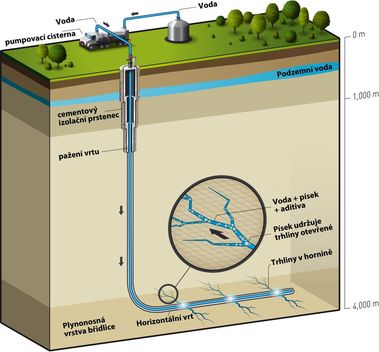

Břidlice jsou usazené horniny. Jsou uloženy v ploše spíše rovnoběžně. U těžby plynu z břidlic je proto nutné, aby těžaři v blízkosti vrstvy břidlice stočili hlavu vrtáku do úhlu a vrtali horizontálně. Je rovněž nutné v hornině vytvořit velké množství malých trhlin, které plynu umožní uniknout. Toho se dosáhne tak, že se do vrtu pod tlakem napumpuje velké množství vody a písku s malou příměsí různých chemických přísad. Tomuto procesu se říká hydraulické štěpení nebo frakování.

Těžba břidlicového plynu

Břidlice, jak už bylo zmíněno, jsou usazené horniny. Jsou uloženy v ploše spíš rovnoběžně (souběžně s povrchem) než do hloubky. Klasický vertikální vrt tedy zasahuje do břidlice jen velmi malou částí a byl by tudíž pro těžbu neučinný. U těžby plynu z břidlic je proto nutné, aby co nejdelší vrt procházel břidlicí, protože plyn se dá extrahovat jen v relativně blízkém okolí vrtu. Těžaři tedy nejprve vrtají vertikálně a v blízkosti vrstvy břidlice hlavu vrtáku stočí do úhlu a pokračují v horizontálním vrtání samotnou břidlicí.

Vytvořit samotný vrt ale nestačí, protože množství plynu uniklé z břidlic samovolně je velmi malé. Je proto nutné v hornině vytvořit velké množství malých trhlin, které plynu umožní uniknout. Tomuto procesu se říká hydraulické štěpení nebo frakování.

Při hydraulickém štěpení se do vrtu pod tlakem napumpuje velké množství vody a písku s malou příměsí různých chemických přísad. Vysoký tlak vody v břidlici vytvoří trhliny, písek je pak podrží otevřené i po odčerpání vody a zemní plyn pak může takto vytvořeným systémem kanálků unikat vrtem vzhůru.

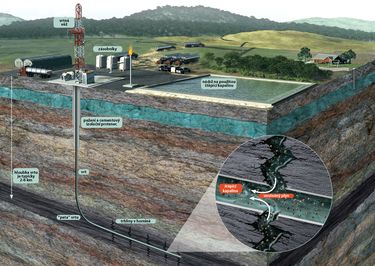

Obrázek 1 – Zjednodušené schematické znázornění procesu hydraulického štěpění (frakování) při těžbě břidlicového plynu

Parametry důležité pro odhad zdrojů

- stanovení geologické a ložiskové charakteristiky plynodajných pánví a jejich litostratigrafických vrstev, zda je prostředí vzniku mořské nebo sladkovodní, hloubka, struktura a tektonika, intervaly mocnosti plynodajných vrstev, obsah organického materiálu (TOC), termální vývoj),

- definice perspektivní oblasti pro každou formaci,

- výpočet plochy hlavních vrstev plynodajných jílovců/břidlic,

- stanovení faktorů úspěšnosti/rizika – volný plyn in situ, tlak, teplota, porózita, adsorbovaný plyn in situ,

- stanovení technicky vytěžitelných zásob s ohledem na použitou technologii (horizontální vrty, hydraulické štěpení, intenzifikace vrtů) a úspěšnosti s přihlédnutím k mineralogickému složení (obsah křemene, karbonátů, jílové složky) a geologické stavbě.

Odhadovaná vytěžitelnost zdroje je stanovována podle toho, zda jílovcová/břidličná pánev a formace mají nízký obsah jílu, nízce, středně či vysoce komplikovanou geologickou stavbu, příznivé ložiskové vlastnosti (přetlak v jílovcové/břidličné formaci, vysoký obsah plynu v pórech) atd.

Plynonosné jílovce-břidlice se nalézají obvykle v hloubkovém intervalu 2 km až 6 km pod povrchem. V hloubkách pod 5 km roste riziko snížené propustnosti pro plyn a mnohem vyšších vrtných a těžebních nákladů. Oblasti zdrojů břidličného plynu mnohdy sousedí s konvenčními ložisky ropy a zemního plynu. Příznivým faktorem je sedimentace břidlic v mořském prostředí – obsahují více křehkých minerálů, než břidlice ze sladkovodního prostředí jež obsahují více jílových minerálů dodávajích břidlicím plasticitu – lépe reagují na hydraulické štěpení při vlastní těžbě plynu.Pokud tedy pánve a formace mají vysoké obsahy jílu nebo velkou složitost geologické stavby, jsou často kategorizovány jako neperspektivní a vyloučeny z odhadů množství břidlicového plynu. Je ale zřejmé, že následné, intenzivnější a na menší ploše provedené odhady mohou identifikovat příznivější oblasti pánví, takže části pánve, o kterých se v současnosti soudí, že jsou neperspektivní, mohou být vyhodnoceny jako potenciální zdroje břidlicového plynu. Podobně pokrok ve vrtné technice a hydraulickém štěpení může umožnit více břidličným formacím s velmi vysokým obsahem jílu efektivní stimulaci, a zařadit je tak mezi perspektivní oblasti NZPB.

Stručný postup těžby břidlicového plynu

Různé firmy používají trochu odlišné metody, základní kroky v procesu těžby jsou však dost podobné.

- Ve vhodé lokalitě firma vytvoří prostor a zabezpečí jej před únikem použitých kapalin do okolí a půdy. Postaví silnice, infrastrukturu, zapojí elektřinu, zajistí zdroj vody a další zázemí.

- Zahloubí úvodní kolonu. Jedná se o jakési ochrané pažení o velkém průmeru, 15 až 20 metrů hluboké, které zabrání sesouvání volných povrchových vrstev půdy a oddělí spodní vodu v okolí vrtu.

- Vyvrtají klasický svislý vrt. Pracuje se ve více fázích s postupně se zmenšujícím průměrem vrtné hlavice. Vrt se zajišťuje vsouváním ocelových trubek a cementováním. Při vrtání v hloubkách, v nichž se nalézají aquifery, tedy zhruba do tří set metrů, se někdy nepoužívá obvyklá výplachová kapalina (obvykle suspenze bentonitu ve vodě), ale k odstraňování materiálu z vrtu slouží stlačený vzduch.

- Pro dokonalé oddělení vrtu od aquiferů se v této fázi osadí do vrtu ocelová trubka, tedy technická kolona a zacementuje se. Pod tlakem napumpovaná cementová směs obklopí celý vrt a dokonale trubku utěsní.

- Dál se pokračuje s vrtnou hlavicí o menším průměru a s použitím výplachové kapaliny, která chladí hlavici, vyplavuje odvrtaný materiál a svým hydrostatickým tlakem stabilizuje vrt a brání průniku přítomných kapalin z okolí vrtu dovnitř.

- Hloubka vrtu může být 1 až 5 kilometrů a svisle se vrtá až do hloubky asi sto metrů nad břidlicovou vrstvou s plynem. Pak se vrtná sestava vytáhne a na konec se nasadí speciální hlavice, která umožní ohyb vrtu do oblouku a pokračování vrtu ve směru břidlicového souvrství.

- Po skončení vrtání se opět vytáhne a do vrtu se zasune tenčí trubka (těžební kolona) a opět zacementuje. V blízkosti povrchu a v místech, kde se může vyskytovat podzemní voda, je vrt utěsněn sendvičem z několika ocelových trubek a vrstev cementu mezi nimi. Používá se až sedm vrstev.

- Do vrtu se vsune speciální zařízení, které ve vodorovné části v břidlici vytvoří pomocí malých náložek trhaviny sérii otvorů (puklin).

- Pak přijde na řadu zmíněné hydraulické štěpení, které tlakem vody trhliny rozšíří a rozvětví podél přirozených zlomů a slabších míst v hornině. Zrna písku ve vodě trhliny podepřou a zabrání jejich zavření po odčerpání vody.

- Kapalina použitá pro hydraulické štěpení se odčerpá zpět do nádrží na povrchu, podle potřeby se pročistí a znovu použije nebo se vhodným způsobem ekologicky likviduje.

- Nakonec se osadí potřebné těžební zařízení, postaví plynovod a může se začít s čerpáním plynu. Před transportem k uživateli se musí z plynu oddělit nežádoucí příměsi (voda, těžší uhlovodíky a další).

Technický postup při otevírání nového ložiska

Těžba začíná vybudováním kapacitní dopravní infrastruktury (pokud nelze využít již existující komunikace), která umožňuje těžkou nákladní dopravu. V místě vrtu je třeba připravit vrtnou základnu, která představuje zábor území o rozloze 1 až 3 hektary. V kopcovitých terénech vznikají velké antropogenní terasovité útvary. Průzkumné a následně těžební vrty mají standardně podobu průmyslového objektu sestaveného z mobilních buněk a kontejnerů účelově rozmístěných na vrtné základně, v jejímž středu dominuje minimálně jedna vrtná věž sestavená z robustní příhradové konstrukce, jejíž výška je obvykle vyšší než 50 m. Tato plocha je následně obvykle napojena na plynovod podzemním nebo povrchovým vedením. Vrtná věž i vrtná základna bývá z důvodu nepřetržitého provozu i z důvodu bezpečnosti letového provozu trvale osvícena po celou dobu provádění vrtu až do doby demontáže vrtné věže. Vrtná věž bývá na vrtných základnách umístěna po dobu několika málo měsíců v případě jednoduchých vrtů, v případě svazkových vrtů pak obvykle déle než jeden rok.

Obrázek 4 – Nádrž na zachycení kontaminované vody, která se vrací zpět z vrtu po provedeném hydraulickém štěpení

Z důvodu minimalizace dopadů na obyvatelstvo bývají vrty umisťovány mimo současně zastavěné území do volné krajiny. Vlastní vrtání a zejména provoz při provádění hydraulického štěpení působí značný hluk, do okolí vrtu se může šířit zápach různých uhlovodíků (nejčastěji bývá zmiňován benzen a toluen), které vznikají spalováním nafty množstvím dieselových motorů pohánějícími technologické aparatury nutné k těžbě a které mohou také unikat zejména z technologie úpravy surového plynu, odpařování kapalných příměsí, nebo díky odpouštění surového (tzv. mokrého) plynu na počátku těžby. Zdrojem zápachu bývají také jímky či laguny na zachycení kontaminované vody, která se vrací zpět z vrtu na povrch po provedeném hydraulickém štěpení. Tyto nádrže bývají obvykle budovány poblíž vrtů. Nebezpečné průmyslové odpadní vody, které vznikají při použití technologie hydraulického štěpení ve velkých objemech řádu až desítek tisíc m3 na 1 vrt, bývají v některých případech recyklovány a využívány na dalších vrtech nebo alespoň dočasně ukládány na lagunách, které obvykle dosahují plochy 0,25 až 1 hektaru a hloubky několik metrů. Mají podobu otevřené nádrže utěsněné plastovou fólií. Někdy bývají budovány i pro čistou vodu, která bude teprve pro technologii hydraulického štěpení použita. V územích, kde se provádí těžba, obvykle rovněř dochází k výstavbě plynovodů a kompresorových stanic, které představují další průmyslové objekty v krajině.

Na rozdíl od těžby konvenčních zdrojů zemního plynu je kvůli malé propustnosti zdrojové horniny zapotřebí umístit v krajině velké množství vrtů tak, aby horizontální vrty v hloubce co nejvíce a v co největší hustotě pokryly celou plynonosnou vrstvu. Dosah účinnosti hydraulického štěpení je totiž obvykle okolo 50 m od vrtu. Pro efektivní využití plynových polí je při těžbě břidlicového plynu umísťováno až 6 vrtů na 1 km2, průměrná hustota vrtů na plynových polích v USA se pohybuje v rozmezí 1 vrt na 1,4–2,4 km2, což je dáno vlastnickými poměry a přirozenými překážkami. Při realizaci těžby mnohde docházelo k dodatečnému zahušťování vrtů oproti původním předpokladům pro ještě efektivnější vyčerpání ložiska. Menší počet vrtných základen je podmíněn těžbou pomocí svazkových vrtů, kdy je z jedné vrtné základny pomocí směrového vrtání provedeno až 16 jednotlivých vrtů. Vrtné základny pak bývají větší a hustota vrtů menší.

Technologie hydraulického štěpení (frakování)

Technologie hydraulického štěpení jsou používány v posledních několika desetiletích, horizontální vrtání se používá i při konvenční těžbě ropy a plynu již od 30. let v různých hloubkách při těžbě na kontinentu i na moři (offshore ložiska). Hydraulické štěpení samostatně se používá a používalo v ložiskovém inženýrství při intenzifikacích vrtů po nebo v průběhu těžby, např. při uskladňování plynu v podzemních zásobnících pro zlepšení parametrů vtláčecích vrtů, omezeně při těžbě uranu nebo při degazaci (těžba z již uzavřených hlubinných dolů).

Při průzkumu NZPB v oblasti zhruba 1,5 km2 je třeba průměrně odvrtat 16 vertikálních vrtů, každý umístěný na speciální vrtné základně. Alternativně se provádí 6–8 horizontální vrtů (často spíše více), které jsou všechny vrtány z jedné vrtné základny, což umožňuje redukci počtu těchto základen, četnost dopravy, náklady na jejich budování atd. Těmto vrtům předchází odvrtání testovacího vrtu včetně testu hydraulického štěpení na jednu vrstvu – úsek pro nastavení parametrů štěpení (objem vtláčené vody a chemikálií), ověření tlaků, hloubek atd. Testy jsou také obvykle zahájeny testem cementace, zapažení vrtu a jeho konstrukce. Lokalizace základen vrtů vyžaduje rovněž dobrou znalost geologie, tektoniky – obvykle na základě 2D, lépe však 3D seismického měření, která předchází konečné lokalizaci vrtu a jeho následnému vrtání.

Tento způsob těžby plynu v břidlicích, které ve většině případů představuje vrtání ve velkých hloubkách a tomu odpovídajících tlacích a teplotách, klade značné technologické a finanční nároky.

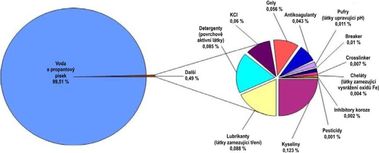

Těžba břidlicového plynu i ostatních nekonvenčních zdrojů nutně vyžaduje využívání technologie hydraulického štěpení, bez které by těžba nebyla efektivní. Při něm se nejprve trhavinou iniciuje vznik puklin v hloubce podél horizontálních vrtů. Do těchto puklin se po několika fázích pod vysokým tlakem až 100 Mpa vhání speciálně aditivovaná směs, jež je složena z 98 až 99,5 % vody a písku a dále obsahuje malá množství různých chemických přísad, jejichž složení se obvykle v průběhu štěpení obměňuje.

Přídavné chemikálie plní mnoho různých funkcí a jsou hlavním ekologickým problémem těžby. Více podrobností o složení štěpicí směsi bude zmíněno dále v textu.

Hydraulické štěpení se nedělá v celé délce vodorovné části najednou, ale po sekcích (zpravidla 8 až 12). Jednotlivé části se od sebe oddělují speciálními zátkami, které se nakonec odstraní. Hydraulické štěpení je docela náročný proces, pro který se používá poměrně složité mobilní zařízení, umístěné na mnoha automobilových návěsech.

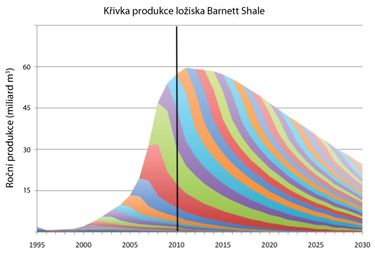

Obrázek 5 – Odhadovaná křivka produkce ložiska břidlicového plynu (zde Barnett Shale v USA) včetně budoucí prognózy. Každá samostatná barevná oblast značí plyn vytěžený z nově otevřených vrtů v daném roce.

Kapalina použitá pro hydraulické štěpení se poté odčerpá zpět do nádrží na povrchu, podle potřeby se pročistí a znovu použije nebo se vhodným způsobem ekologicky likviduje. Nakonec se osadí potřebné těžební zařízení, postaví plynovod a může se začít s čerpáním plynu.

Z vrtné základny se postupně odstraní vrtná věž, většina dosud potřebného technického vybavení, odstraněny bývají i menší jímky na zpětný odtok frakční kapaliny z vrtu a na místě zůstává trvale zhlaví vrtu s ventily a nejnutnější zařízení pro zpracování surového plynu (rafinaci), což představuje různé množství cisteren na kondenzát a různá technická zařízení, jejichž množství i velikost se místo od místa liší. Následně bývá cca polovina plochy vrtné základny rekultivována odstraněním zpevněného povrchu a zatravněním. K úplnému odstranění technického vybavení vrtu a konečné rekultivaci dojde až po skončení životnosti vrtu, která se obvykle udává v rozmezí 20–30 let.

Složení štěpicí kapaliny

Obecně řečeno je do jednotlivých vrtů k těžbě břidlicového plynu při hydraulickém štěpení zapotřebí napumpovat okolo 8–16 milionů litrů vody. Objem použité vody se samozřejmě mění vrt od vrtu. Tato voda pochází většinou z přírodních nádrží, řek, jezer, ale může být také používána podzemní voda, voda ze studen, recyklovaná voda z jiného průmyslového použití. Záleží především na dostupnosti vodního zdroje a zachování životního prostředí a ochrany vodních zdrojů.

Pro přípravu štěpného roztoku je třeba dodání chemických látek o objemu v řádu minimálně desítek m3 a stovky tun propanantového písku pro otevření trhlin. Po provedení hydraulického štěpení se zpět vrací 15–80 % objemu frakční vody, část chemických látek tedy zůstává trvale v podloží. Za dobu životnosti vrtu někdy dochází k opakování hydraulického štěpení (refrakování).

Chemické složení štěpící kapaliny se určuje dle charakteru hornin na základě fyzikálních vlastností prostředí, tlaku, hloubky, teploty a vrtného zařízení atd. V procesu podpovrchového frakování za účelem uvolnění plynu se přidává do vody asi 0,5 % chemikálií podporujících průběh frakování. Jedná se především o látky snižující tření, látky zamezující korozi, látky likvidující mikroorganismy a další složky, např. gely a lubrikanty k chlazení vrtné hlavice nebo ke kontrole tlaku ve vrtu.

Obrázek 6 – Složení štěpicí kapaliny používané k těžbě z ložiska Goldenstedt Z23 v Dolním Sasku v Německu

V USA bylo mezi lety 2005 až 2008 hlavními servisními olejářskými a plynařskými společnostmi použito více než 2500 chemických produktů, které obsahovaly 750 chemických látek a komponentů (US EPA, 2011). Podrobnější složení chemických aditiv používaných pro hydraulické štěpení pro jednotlivé vrty zveřejnily některé společnosti v USA až v nedávné době na internetových stránkách www.fracfocus.org. Jinde však je stále předmětem chráněného průmyslového tajemství. Podle dat z Polského geologického institutu z roku 2011 u průzkumného vrtu v severním Polsku u obce Lebien dosahovaly chemické látky podílu 2,5 % objemu kapaliny pro hydraulické štěpení a v absolutním měřítku šlo o množství 462 m3.

Zpět na povrch se vrací odpadní kapalina, která obsahuje nejen chemická aditiva dodaná před štěpením, ale i různé další chemikálie (zejména ropné látky, v některých případech i těžké kovy a radioaktivní látky), které získala v hloubce vrtu z okolního horninového prostředí.

Voda po hydraulickém štěpení s použitými chemikáliemi, propantovým pískem a dalšími vrtními substancemi je odčerpávána do přilehlých utěsněných odkališť, odkud je postupně odvážena k recyklaci v čističkách vody. Těžební firmy se někdy snaží objem této tekutiny minimalizovat odpařováním přímo z těchto nádrží. Do ovzduší tak unikají kromě vodní páry i různé těkavé látky.

V některých státech USA bývají tyto nebezpečné tekutiny likvidovány také pomocí zatláčení použitých vrtných kapalin do podzemí v místech, kde to umožňují geologické (porózní a propustné horniny o dostatečné mocnosti nejméně 300 m) a hydrogeologické podmínky a za předpokladu dodržení patřičných podmínek ochrany životního prostředí a ochranných pásem vodních zdrojů. Na některých ložiscích ve Spojených státech byl dokonce postaven vodovod, dopravující použitou vodu na místo vtláčení (např. město Fort Worth v Texasu) do vzdálenosti několika desítek kilometrů od místa vrtání a hydraulického štěpení.

V průběhu hydraulického štěpení se na povrch mohou dostat s vrtnou kapalinou také drobné úlomky hornin, představující materiál s nízkou přirozenou radioaktivitou, způsobenou především obsahy thoria, uranu a radia (přirozená radioaktivita pozadí). Se zemním plynem se na povrch dostává zejména izotop radonu 222. Pokud by tyto kapaliny zůstaly v odkalištích delší dobu, po odpaření a sedimentaci kalů je třeba tuto radioaktivitu průběžně monitorovat. V běžném procesu a při vrtání či těžbě jsou úrovně radioaktivity natolik nízké, že nepředstavují žádné ohrožení pro lidský život (podprahové hodnoty).

Těžební společnosti většinou nezveřejňují plné chemické složení frakovacích kapalin a bagatelizují rizika spojená s chemikáliemi, které využívají v procesu těžby. Říkají, že se jedná o běžné chemikálie využívané v domácích čisticích prostředcích, kosmetice a potravinách, jejichž pozření nebo vdechnutí neohrožuje zdraví. Přístupná data však ukazují, že tyto kapaliny často obsahují chemikálie jako benzen, toluen, ethylbenzen a xyleny, které mají podle oficiálních pramenů karcinogenní, mutagenní, reprotoxické, neurotoxické a alergenní účinky.

Federální zákony ve Spojených státech nenařizují firmám zveřejňovat chemické složení frakovacích kapalin. V jedenácti státech, kde to vyhlášky nebo zákony nevyžadují, nemusí firmy zveřejňovat úplné složení. Od roku 2011 zveřejnily některé firmy složení kapalin dobrovolně na stránce FracFocus, webu, který spravují státní regulátoři. Ani tyto informace ale nejsou kompletní a v mnoha případech firmy porušují svou povinnost nahlásit používání nebezpečných chemických látek.

Americká Agentura pro ochranu životního prostředí (EPA) nemůže na základě výjimky ze zákona o čisté a bezpečné pitné vodě regulovat vhánění frakovacích kapalin do podloží. Výjimka pro ropný a plynový průmysl umožňuje vhánět při frakování do podzemních zdrojů pitné vody nebo jejich okolí známé nebezpečné látky bez další kontroly. Tuto výjimku schválil Kongres USA při posledním čtení zákona o čisté energii v roce 2005. Vznikají sice nové návrhy zákonů, které by měly tuto výjimku zrušit pro těžbu ropy a plynu, pro proces frakování by ale měla být zachována i nadále.

Agentura pro ochranu životního prostředí nyní vyšetřuje dopady frakování na kvalitu vody a na veřejné zdraví v návaznosti na řadu stížností a soudních žalob na snížení hodnoty nemovitostí, poškození zdraví a v jednom případě smrti 17 kusů dobytka, který se napil unikající frakovací kapaliny. Dále je v souvislosti s frakováním v USA registrováno více než 1000 stížností na kontaminaci pitné vody.

I v Evropě už se při frakování odehrála celá řada nehod, včetně té v německém Söhlingenu v roce 2007, kdy byly zdroje podzemní vody znečištěny benzenem a rtutí po úniku kapalin z odpadního potrubí. Ačkoli měly úřady k dispozici oficiální informace, veřejnost se o nehodě dozvěděla až v roce 2011. Některé firmy prohlašují, že spotřebu vody by mohlo snížit vylepšení technologií při použití gelů a pěn. Tyto technologie jsou nicméně stále ve fázi testů. Riziko utajených úniků toxinů do podzemních vod tak stále trvá.

Vedle užití vody a chemikálií je možné uvolňovat plyn jen pomocí zkapalněného plynu propanu. V tomto případě se významně snižuje zátěž na životní prostředí. Tuto metodu vyvinula firma GasFrac z Alberty, Kanada.

| Český název | Číslo CAS | Účel |

|---|---|---|

| Acetaldehyd | 000075-07-0 | Zabraňuje rezivění potrubí |

| Boritanové soli | N/A | Nosná kapalina |

| Erythorbát sodný | 006381-77-7 | Zabraňuje sráženi oxidů kovu |

| Ethylenglykol | 000107-21-1 | Stabilizátor produktů / a skladovací činidlo |

| Glutaraldehyd | 000111-30-8 | Odstraňuje z vody bakterie, které vyrábí korozivní produkty |

| Guarový polysacharid | 009000-30-0 | Zahušťuje vodu s cílem suspendovat písek |

| Hydroxid draselný | 001310-58-3 | Upravuje pH tekutiny a zachovává účinnost ostatních složek, jako jsou antikoagulanty |

| Hydroxid sodný | 00131073-2 | Upravuje pH tekutiny a zachovává účinnost ostatních složek, jako jsou antikoagulanty |

| Chlorid sodný | 007647-14-5 | Stabilizátor produktů, zabraňuje bobtnání a zrnění jílu |

| Chlorid tetramethyl amonný | 000075-57-0 | Zabraňuje bobtnání a zrnění jílu |

| Chlorid vápenatý | 010043-52-4 | Stabilizátor produktů |

| Cholin chlorid | 000057-48-1 | Zabraňuje bobtnání a zrnění jílu |

| Isopropanol | 000067-63-0 | Stabilizátor produktů / a skladovací činidlo |

| Kopolymer akrylamidu a akrylátu sodného | 025987-30-8 | Zabraňuje usazování vodního kamene v potrubí |

| Kvartérní amonium chlorid | 012125-02-9 | Odstraňuje z vody bakterie, které vyrábí korozivní produkty |

| Kyselina boritá | 001333-73-9 | Nosná kapalina |

| Kyselina citronová | 000077-92-9 | Zabraňuje srážení oxidů kovu |

| Kyselina chlorovodíková | 007647-01-0 | Pomáhá rozpouštět minerály a iniciuje praskliny v hornině |

| Kyselina mravenčí | 000054-18-6 | Zabraňuje rezivění potrubí |

| Kyselina octová | 000054-19-7 | Upravuje pH tekutiny a zachovává účinnost ostatních složek, jako jsou antikoagulanty |

| Kyselina octová | 000064-19-7 | Zabraňuje srážení oxidů kovu |

| Kyselina thioglykolová | 000068-11-1 | Zabraňuje srážení oxidů kovu |

| Laurylsulfát | 000151-21-3 | Používá se jako prevence proti tvorbě emulzí ve štěpicí kapalině |

| Metaboritan draselný | 013709-94-9 | Nosná kapalina |

| Metanol | 000067-56-1 | Stabilizátor produktů a skladovací činidlo |

| Oxid hořečnatý | 001309-40-4 | Zajišťuje zpomalení rozkladu gelu |

| Peroxid hořečnatý | 014452-57-4 | Zajišťuje zpomalení rozkladu gelu |

| Peroxodisíran amonný | 007727-54-0 | Zajišťuje zpomalení rozkladu gelu |

| Polyakrylamid | 009003-05-8 | Minimalizuje tření |

| Polykarboxylát sodný | N/A | Zabraňuje usazování vodního kamene v potrubí |

| Rafinérský ropný produkt | 064742-47-B | Nosná kapalina |

| Rafinérský ropný produkt | 064742-47-8 | Nosič-kapalina pro redukci polyakrylamidového tření |

| Ropný destilát | 064741-35-1 | Nosná kapalina pro zesítěné boritany a zirkoničitany |

| Ropný destilát | 064741-85-1 | Nosič-kapalina pro redukci polyakrylamidového tření |

| Směs polysacharidů | 068130-15-4 | |

| Soli kyseliny fosforité | N/A | Zabraňuje usazování vodního kamene v potrubí |

| Sulfát tetrakis hydroxymetylfosfonium | 055566-30-8 | Odstraňuje z vody bakterie, které vyrábí korozivní produkty |

| Tetraboritan sodný | 001303-96-4 | Nosná kapalina |

| Trietanolaminzirkonát | 101033-44-7 | Nosná kapalina |

| Uhličitan draselný | 000584-08-7 | Upravuje pH tekutiny a zachovává účinnost ostatních složek, jako jsou antikoagulanty |

| Uhličitan sodný | 000497-19-8 | Upravuje pH tekutiny a zachovává účinnost ostatních složek, jako jsou antikoagulanty |

Seznam zdrojů (PDF)

Shales are sedimentary rocks. They are typically found in horizontal formations. Shale gas extraction therefore requires that miners “bend“ the drill head when approaching the layer with shale deposits and drill horizontally. It is also necessary to create large number of small cracks in the rock which allow the gas to escape. This is achieved by pumping large amounts of water with sand and other additives under pressure into the well. This process is called hydraulic fracturing or fracking.