Inovace keramických komínových vložek

Keramické komínové vložky pro stavbu komínových systémů jsou tradičním a žádaným materiálem, a to hlavně díky vysoké odolnosti proti žáru a korozi. Z důvodů snížení emisí CO2, tj. dosažení vyššího zužitkování paliv a snížení nákladů na vytápění, ale také pro snížení emisí CO a prachových podílů (zvýšení čistoty spalin) jsou zaváděny na trh nové kotle pro spalování pevných, kapalných a plynných paliv s vyšší účinností. Tyto kotle využívají i latentní teplo spalin a v komínovém systému tak vzniká kondenzát. Proto jsou na komínové systémy kladeny vyšší požadavky na odolnost vůči vlhkosti, kondenzátu, ale také i na sníženou plynopropustnost, která je vyžadována u energeticky pasivních domů.

Úvod

Výroba keramických komínových vložek v P-D Refractories CZ a.s. má dlouholetou tradici. První výroba byla uskutečněná ve Svitavách v roce 1992 a od roku 2004 započala výroba také ve Velkých Opatovicích. Původní receptura pro výrobu prošla několika úpravami a také se rozšířil způsob kontroly kvality výrobků, přičemž původně zavedené laboratorní zkoušky v rámci kontroly zůstaly ponechány, mezi které náleží:

- Parametry hutnosti – nasákavost, objemová hmotnost, zdánlivá pórovitost.

- Chemické složení.

- Interní zkušební postup sycení a vodopropustnost, kde se sleduje úbytek vodní hladiny v komínové vložce po 24 hodinách a 48 hodinách.

- Odolnost proti náhlým změnám teplot stanovený na výřezech komínové vložky průměru 50 mm, kde požadavek je minimálně 50 cyklů náhlých zchlazení z teploty 950 °C ve vodě.

- Kyselinovzdornost keramického střepu.

Vyšší požadavky z pohledu laboratorních zkoušek byly dány normou EN 1457 z roku 1999, která rozlišuje systémy komínů na suchý a mokrý provoz. Z pohledu materiálových vlastností zavádí norma další zkoušky, tj. tepelnou zkoušku, zkoušku plynotěsnosti (propustnost plynů) a odparu vody.

Protože zkouška odolnosti proti změnám teplot stanovená na kruhových výřezech z komínové vložky neodpovídá reálným podmínkám při vzplanutí sazí, byly testovány další zkoušky, které by vypověděly o odolnosti komínových vložek proti přímému žáru. Jednou z jich je jednostranné zatížení komínových vložek hořákem. U této zkoušky byl sledován čas do vzniku prvních prasklin. Avšak ani tato zkouška nebyla vypovídající, proto se přistoupilo k vybudování tepelné komory odpovídají normě ČSN EN 1457-1 Komíny - Keramické komínové vložky - Část 1: Komínové vložky pro suchý provoz - Požadavky a zkušební metody; a ČSN EN 1457-2 Komíny - Keramické komínové vložky - Část 2: Komínové vložky pro vlhký provoz - Požadavky a zkušební metody, z roku 2012.

Standardní výrobu komínových vložek společnost průběžně kontroluje tepelnou zkouškou, tj. ověřuje výskyt vzniku prasklin při ohřevu do 1000 °C za 10 minut. Zkoušky plynopropustnosti a parotěsnosti podle normy ČSN EN 1457-1,2 jsou zadávány do akreditované laboratoře TAZS Plzeň pouze v rámci úpravy technologie výroby.

Významné zvýšení kvality keramických komínových vložek bylo dosaženo až s realizací projektu, který řeší nejen technickou část výroby, čili technologické zařízení spojené s automatizací výroby komínových vložek a celkové zefektivnění výroby, ale také zvýšení kvality komínových vložek z pohledu designu a vlastností keramického střepu. V rámci zkoušek byly zkoušeny tuzemské i zahraniční jíly s vhodnými ostřivy. Aby bylo možné důkladně ověřit nově navržené receptury v menším množství, byl společností pořízen laboratorní lis (viz Obr. 2) osazený měřícími čidly pro záznam otáček a odběrného proudu horních a spodních šneků, teploty hmoty v lisu, v ústí a teploty pásma za ústím. Dalším sledovaným parametrem byla rychlost tažení nekonečného pásma. Tyto údaje jsou řídícím systémem lisu zaznamenávány a díky tomu je možné určit zatížení a chování lisu u konkrétních hmot.

Zvýšení třídy komínových vložek

Keramické komínové vložky jsou rozdělené do několika typů pro suchý a vlhký provoz komínových systémů, u nichž je zkušební teplota 250 °C (např. pro typ D4P1), 500 °C (např. pro typ B4P1), 700 °C (např. pro typ A4P1) nebo zkušební teplota 1000 °C (např. pro typ A3P1), která zaručuje odolnost komínových systémů proti vyhoření sazí, které je dáno normou EN 1457-1,2. Vyšší požadavky jsou kladené u mokrého přetlakového provozu komínu, kde je žádána eliminace vzniku prasklin komínové vložky při jeho náhlém ohřevu, což je první podmínkou těsnosti komínového systému.

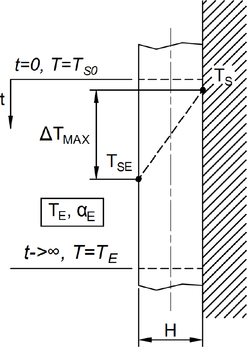

Zvýšení odolnosti proti změnám teplot, konkrétně náhlému zvýšení teploty v komínovém sytému, bylo řešeno nejen z pohledu materiálového, ale i konstrukčního. Byly provedeny teoretické výpočty pomocí modelu napjatosti stěny komínové vložky. Nejčastěji používané komínové vložky jsou s vnitřním průměrem DI = 200 mm. Vnější průměr při tloušťce stěny 17 mm je DE = 234 mm. Protože poměr křivosti je pouze DE / DI = 1,17, lze pro analýzu závislosti na změně jednotlivých parametrů použit náhradní model nestacionárního vedení tepla v desce, viz Obr. 3.

Vnitřní napětí v keramickém střepu je způsobené teplotní diferencí vnitřního a vnějšího pláště, která způsobí rozdílnou teplotní roztažnost materiálu. Vnitřní stěna komínové vložky je namáhána vlivem dané teplotní diference na tlak při fixaci vnějšího pláště. Pro zjednodušenou definici problému byl odvozen model závislosti teplotního napětí ve stěně σ [MPa] komínové vložky na její geometrii, materiálových vlastnostech a provozních podmínkách, viz rovnice 1:

kde je

- TS

- teplota uvnitř komínové vložky [°C],

- TE

- teplota okolí [°C],

- H

- tloušťka desky [m],

- E

- Youngův model pružnosti [GPa],

- α

- teplotní roztažnost [K−1],

- μ

- Poissonovo číslo [–],

- αE

- součinitel přestupu tepla [W.m−2K−1] [1, 2, 3].

S využitím pevnostní podmínky σPT ≥ σ, kde σPT [MPa] je mez pevnosti materiálu, lze stanovit limitní hodnotu teplotní diference ∆TMAX mezi středem stěny a jejím vnějším povrchem, při které je komínová vložka schopna odolat teplotnímu napětí v podobě takzvaného teplotního šoku, viz rovnice 2.

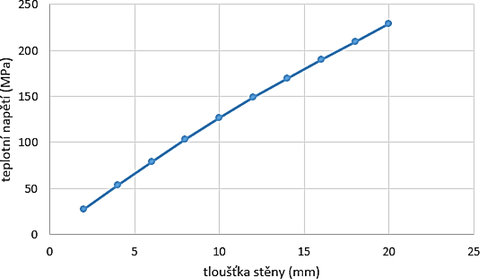

Pro zjištění teplotního napětí na tloušťce stěny komínové vložky byl vytvořen model při ohřevu na teplotu 700 °C. Závislost teplotního napětí na tloušťce stěny je uveden na Obr. 4, ze kterého lze vyvodit závěr, že teplotní napětí roste se zvyšující se tloušťkou materiálu, tedy čím menší tloušťka, tím nižší vliv teplotního napětí.

Ověření vyrobitelnosti komínových vložek

V rámci ověření parametrů nové hmoty pro výrobu keramických komínových vložek byla uskutečněná provozní zkouška na současném technologickém zařízení, při které byly vyrobeny zkušební komínové vložky nového designu o vnitřním průměru 160 a 200 mm s tloušťkou stěny 12 mm. Parametry vypálených zkušebních komínových vložek ověřené v akreditované laboratoři TAZS Plzeň a.s. jsou uvedené v Tab. 1. Základní parametry těchto komínových vložek vykazují vyšší třídu pro mokré komínové systémy, než mají vložky vyráběné stávající technologií.

| Zkouška | Jednotky | Hodnota |

|---|---|---|

| Objemová hmotnost | kg.m−3 | 2135 |

| Nasákavost | % | 6,9 |

| Pevnost v tlaku | MPa | 101,7 |

| Odolnost proti kondenzátu | ||

| po tepelné zkoušce 700 °C/30 min. | g.m−2.hod−1 | 0,57 |

| po tepelné zkoušce 1000 °C/30 min. | g.m−2.hod−1 | 0,46 |

| Plynopropustnost při přetlaku 200 Pa po tepelné zkoušce 700 °C/30 min. | l.s−1m−2 | 0,005 |

| Odolnost proti kyselinám | % | 0,53 |

| Tepelný odpor | m2.K.W−1 | 0,02 |

Diskuse a závěr

Keramické komínové vložky pro stavbu komínových systému jsou nenahraditelným materiálem, protože se vyznačují odolností proti žáru, vysokou plynotěsností, odolností proti kyselým kondenzátům a z pohledu koroze prakticky neomezenou životností.

Obecně lze říci, že nevýhodou keramických materiálů je nižší odolnost proti náhlým změnám teplot. Původní používaná zkouška k ověření odolnosti proti náhlým změnám teplot byla založena na testování kruhových výřezů pláště komínové vložky, ohřátých na teplotu 950 °C a náhle zchlazených ponořením do studené vody. Výsledné parametry z této zkoušky při vyšším počtu zkušebních cyklů však nedávaly reprodukovatelné výsledky. Významného pokroku bylo docíleno zavedením tepelné zkoušky a zjištěním teploty, při které se objeví první prasklina.

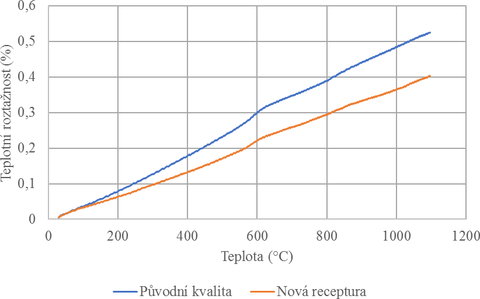

Zvýšení teplotní třídy komínových vložek s novým složením suroviny bylo provozně ověřeno na komínové vložce nového designu s tloušťkou stěny 12 mm, která zaručuje menší pnutí při daném teplotním gradientu. Kromě změny designu jsou také důležité materiálové vlastnosti keramické vložky, na kterých je odolnost materiálu vůči teplotnímu šoku ∆TMAX závislá. To znamená vyšší mez pevnosti materiálu má vliv na lepší odolnost vůči teplotnímu školu. Tuto vlastnost lze ovlivnit optimalizovaným režimem výpalu. Další materiálovou vlastností je změněná teplotní roztažnost použitím kordieritového materiálu. Ten má nižší teplotní roztažnost, viz Obr. 5 – srovnání původní keramické komínové vložky na bázi kameniny a nově používaného materiálu na bázi kordieritu, u kterého se optimalizací mikrostruktury keramického střepu dosahuje vyšší odolnost proti náhlým změnám teplot.

Dosažení vyšší těsnosti komínových systému není závislé jen na samotných komínových vložkách, ale také na kvalitě jejich spojů. Spoje mohou být nejslabším místem komínového systému, protože jsou ovlivněné způsobem provedení přímo na stavbě. Eliminaci těchto vlivů je možné docílit použitím hrdlového spoje namísto spoje natupo tvaru pero – drážka. Hrdlový spoj zaručuje bezpečný odvod kondenzátu, zatímco ve spoji na tupo, i když s perem a drážkou, se mohou vytvářet prasklinky, a jimi vlivem kapilární vzlínavosti může být odváděn kondenzát zevnitř ven do stavební konstrukce.

Provozně odzkoušený nový typ keramických komínových vložek lze zařadit dle normy ČSN EN 1457-1,2 do následujících tříd:

- Pro suchý provoz: A1N1 (T600, N1, G, D 3)

- Pro vlhký provoz: A4P1 (T600, P1, G, WA 3)

A3N1 (T600, N1, O, WA 3)

Označení:

- G

- – s možností vyhoření sazí

- O

- – bez možností vyhoření sazí

- D

- – suchý provoz komínů

- 3

- – třída odolnosti proti korozi

- WA

- – nejvyšší odolnost proti kondenzátu.

V případě kvality A3N1 (T600, N1, O, WA 3) splňují vložky požadavek kladený evropským trhem pro komínové systémy označené jako W3G. Jedná se tedy o keramické komínové vložky odolné vůči kondenzátu, použitelné pro plynná a tekutá paliva, dřevo, uhlí, rašelinu a odolné vůči vyhoření sazí.

U přetlakových komínových systémů kvality A4P1 (T600, P1, O, WA 3) je vyšší teplota použití vložek T600 požadována pro kotle, které mohou pracovat v různém režimu provozu. Takovýmto režimem může být například volné prohořívání paliva s možností dosažení vyššího výkonu při rozběhu kotle nebo druhý provoz kotle se zplyňovacím režimem. Při zplyňovacím režimu jsou spaliny vedené přes výměníky, které zužitkují i kondenzační teplo spalin. Díky tomu vzniká kondenzát a je požadována těsnost komínového systému, který bude odolný vůči vzniku prasklin, tj. je požadavek na vyšší teplotní stabilitu komínových vložek.

Keramické komínové vložky jsou z pohledu odolnosti proti korozi ideálním materiálem pro komínové systémy. S inovací kotlů a výstavbou energetických pasivních domů jsou kladené vyšší požadavky na těsnost komínových systémů při přetlaku 200 Pa.

Pro použití keramických materiálů je první podmínkou odolnost proti vzniku prasklin při teplotních změnách, která zajistí, že spaliny a kondenzát se nedostanou do stavební konstrukce.

Poděkování

Tento příspěvek vznikl za podpory projektu TRIO FV10151 s názvem: „Vývoj technologie výroby keramických komínových vložek pro zlepšení jejich užitných vlastností a snížení výrobních nákladů“, který je řešen s finanční podporou MPO.

Literatura

- MANSON, S. S. Behaviour of materials under conditions of thermal stress. National Advisory Committee for Aeronautics, 1954.

- KINGERY, W. D. Factors affecting thermal stress resistance of ceramic materials. Journal of the American Ceramic Society, 1955

- LUO, W. Thermal shock fracture behaviour of functionally graded ceramics. Dissertation Thesis, The university of Maine, 2006.

Ing.Radek Vanko, Ph.D.:

Článek se podrobně zabývá vývojem hmoty pro keramické výrobky (keramické komínové vložky) za účelem zvyšujících se nároků na kvalitu a různorodost požadavků na odolnost komínových průduchů (spalinových cest) od spotřebičů paliv.

Mimo jiné hodnotí keramické komínové vložky z hlediska odolnosti vůči kondenzátu spalin, nasákavosti, ale i plynopropustnosti za využití přetlaku k průduchu vložky.

Je zapotřebí si uvědomit, že článek popisuje zkušební metody a stanovené cíle pro zvyšující se nároky na spalinové cesty. Je však nutné si současně uvědomit, že zkoušené keramické vložky jsou stavebnicové díly, které jsou po výšce komínového (spalinového) průduchu spojovány v jeden ucelený komínový průduch. Pro využití keramických vložek je již od doby začátku jejich využívání v konstrukcí vícevrstvých komínů limitující způsob jejich spojování a materiálů k tomuto účelu užitých. I přes všechny v článku zmíněné vlastnosti keramické vložky je právě spoj jejich limitujícím prvkem, jak z hlediska celistvosti komínového průduchu, tak i jejich odolnosti vůči působení kondenzátu a v neposlední řadě odolnosti vůči působení přetlaku spalin v komínovém průduchu. Pro komínové průduchy, kde dochází ke kombinaci působení přetlaku společně s mokrým provozem dochází často ve spojích k fatálním poruchám a degradaci celého komínového systému.

Při stávající využívané materiálové základně nejsme schopni zajistit dlouhodobě těsný a pružný spoj keramických vložek pro jejich standardní využití v mokrých a přetlakových komínech tlakových tříd P a H.

Je tedy potřebné navrhovat spalinové cesty vždy s ohledem na nejvhodnější materiál komínového průduchu z hlediska odolností vůči působení spalin produkující připojený spotřebič paliv.

Vzhledem k rychlému vývoji spotřebičů paliv s ohledem na zvyšování účinnosti spalování jsou na spalinovou cestu nezřídka kladeny protikladné požadavky, a to pro zatápění ve spotřebiči a následném provozním stavu. Dále jsou často za spotřebiči paliv instalovány dodatečné výměníky využívající zbytkového tepla spalin, často až pod mez kondenzace spalin, zde je potom zapotřebí využít více materiálů spalinové cesty tak, aby každý úsek na spalinové cestě odolával právě účinku spalin v něm proudících.

Z hlediska systémových komínů proto není zatím možné v rámci evropských certifikačních autorit systémové komíny s keramickými vložkami klasifikovat pro přetlakový provoz.

Ing. František Jiřík:

Problematika spalinových cest, v rámci směrnice o Ekodesingu, klade nové nároky na materiály spalinových cest, vyplývající zejména ze snižování teploty spalin a to i spotřebičů na pevná paliva. To vede často k tvorbě kondenzátů spalin a dehtových usazenin, které se mohou v komínovém průduchu vznítit a dojde tak ke komínovému požáru, při kterém může dosáhnou teplota spalin hodnoty až 1000 °C. Komínové vložky odvádějící spaliny spotřebičů na pevná paliva musí mít tedy odolnost jak vůči kondenzátům spalin tak také při vyhoření sazí. Předložený článek se zabývá způsobem zkoušení keramických komínových vložek, které obecně těmto požadovaným podmínkám nejlépe vyhovují. Obecně se problematikou zkoušení keramických komínů zabývají ČSN EN 13063-1 Komíny – Systémové komíny s pálenými keramickými vložkami – Část 1: Požadavky a zkušební metody pro stanovení odolnosti při vyhoření sazí a ČSN EN 13063-2 Komíny – Systémové komíny s pálenými keramickými vložkami – Část 2: Požadavky a zkušební metody při mokrém provozu.

Ceramic chimney pipes for chimney systems are a traditional and desirable material, mainly due to their high heat and corrosion resistance. In order to reduce CO2 emissions, ie to achieve higher fuel utilization and lower heating costs, but also to reduce CO and dust emissions, ie to increase the purity of flue gas, new boilers for the combustion of solid, liquid and gaseous fuels with higher efficiency. These boilers also use the latent heat of the flue gas and condensate forms in the chimney system. Therefore, higher demands are placed on chimney systems, for resistance to moisture, condensate, but also to reduced gas permeability, which is required for energy passive houses.