Úroveň dosiahnutí návrhovej odolnosti CLT panelov v ohybe a hodnoty predpätia

Lepenie masívnych drevených panelov a čerstvého betónu za účelom šmykového spojenia považovať za veľmi efektívne a takmer dokonale tuhé, avšak vplyv zmrašťovania betónu sa negatívne prejavuje na náraste priehybu. Eliminovať tieto deformácie je možné len dostatočným vzopätím, ktoré nie je možné dosiahnuť bežným podopretím počas výstavby, ale len pomocou predpätia. Technické riešenie predpätého spriahnutého CLT-betónového panela pozostávalo z vyklenutia CLT panela v upínacom zariadení až na úroveň 1/100 rozpätia a následnej aplikácii lepidla a čerstvého betónu. Po stvrdnutí betónu a uvoľnení kotvenia sa vnieslo predpätie do spriahnutého panela. Merania potvrdili, že zvolená hodnota vzopätia na úrovni dosiahnutia návrhovej odolnosti CLT panelov v ohybe sa ukázala ako adekvátna a dostatočná na elimináciu priehybu od pôsobenia vlastnej tiaže a zmrašťovania betónu.

Úvod

Na základe krátkodobých ohybových skúšok rôznych spriahnutých masívnych drevo-betónových (DB) panelov [1] sa ukázalo lepenie ako šmykové spojenie dreva a betónu veľmi efektívne. Panely s lepeným šmykovým spojom [2] vykazovali aj pomerne vysokú odolnosť počas krátkodobej ohybovej skúšky, avšak už pri zaťažení na úrovni približne 14 % ich odolnosti dosiahol nameraný priehyb panelov limitné hodnoty priehybu odporúčané pre stropné panely. Išlo o relatívne tenké DB panely, ktoré mali ohybovú štíhlosť L/h = 33, kde L je teoretické rozpätie a h je celková hrúbka panel. Aj napriek vzopätiu na úrovni L/400 rozpätia pri betonáži panely vykazovali po stvrdnutí betónu počiatočné zakrivenie od zmrašťovanie betónu, ktoré sa po osadení na podpery prejavilo ako relatívne veľký počiatočný priehyb. Z výsledkov dlhodobej ohybovej skúšky [3] vyplynulo, že priehyb v čase narástol v dôsledku dotvarovania materiálov a zmrašťovania betónu výrazne nad limitné hodnoty priehybu pre stropné panely. Vzopätie sa ukázalo ako nedostatočné, no väčšie hodnoty vzopätia pri betonáži nebolo možné dosiahnuť dočasnými podperami, pretože dochádzalo k nadvihovaniu koncov panela z podpier.

Lepenie dreva a betónu sa ukázalo síce ako veľmi efektívne, metóda lepenia čerstvého betónu (wet-on-wet) ako pomerne praktická, no vplyv zmrašťovania betónu, dotvarovania materiálov a teplotných a vlhkostných zmien prostredia sa prejavil veľmi výrazne, čo bolo spôsobené vysokou tuhosťou spriahnutia. Kvôli nadmernému priehybu nie je prakticky možné využiť vysokú odolnosť týchto panelov. Preto bolo hľadané také technické riešenie, ktoré by eliminovalo priehyb týchto pomerne tenkých panelov a ktorým by sa zvýšila ich zaťažiteľnosť a tým dosiahla lepšia využiteľnosť ich vysokej odolnosti v ohybe.

Metódy eliminácie priehybu

Dočasné podopretie spriahnutých drevo-betónových nosníkov

Minimálne opatrenie, ktoré je potrebné urobiť na zníženie nadmerného priehybu spriahnutého drevo-betónového prvku je jeho dočasné podopretie počas betonáže. Takto je možné eliminovať priehyb od tiaže čerstvého betónu. Postup na zohľadnenie dočasných podpier pri posúdení drevo-betónových prvkov počas výstavby, a to od betonáže až po odstránenie dočasných podpier, je uvedený v [4]. Ide o superpozíciu napätí a deformácií v jednotlivých etapách výstavby.

![Obr. 1 Výsledky numerickej analýzy vplyvu dĺžky dočasného podopretia spriahnutých drevo-betónových nosníkov na priehyb [6]](/docu/clanky/0271/027183o2.png)

Obr. 1 Výsledky numerickej analýzy vplyvu dĺžky dočasného podopretia spriahnutých drevo-betónových nosníkov na priehyb [6]

Účinnejším opatrením je vzopätie spriahnutého prvku [5], čím je možné eliminovať priehyb od vlastnej tiaže a prípadne aj časť priehybu od zmrašťovania. Vzopätie prvku dočasnými bodovými podperami je však možné len do tej miery, aby nedošlo k nadvihovaniu drevených nosníkov, či panelov z podpier. Takto sa dá eliminovať teda len časť počiatočného priehybu od pôsobenia vlastnej tiaže a zmrašťovania betónu. V konečnom dôsledku je potrebné kvôli veľkým výsledným priehybom navrhnúť spriahnutý prvok s vyšším prierezom, ktorý nie je využitý z hľadiska odolnosti.

Negatívny účinok zmrašťovania betónu na spriahnuté drevo-betónové prvky nie je možné eliminovať ani dlhšou dobou dočasného podopretia. V článku [6] bola publikovaná rozsiahla numerická analýza, medzi inými vplyvmi bol analyzovaný vplyv času odstránenia dočasných podpier na priehyb spriahnutého drevo-betónového prvku a na napätosť v spriahnutom priereze od zmrašťovania betónu. Na Obr. 1 sú uvedené priehyby spriahnutých drevo-betónových nosníkov s konštantnými geometrickými a materiálovými parametrami, no s rôznou dĺžkou dočasného podpretia. Z výsledkov numerickej analýzy je možné predpokladať veľmi malý vplyv doby podopretia na priehyb od zmrašťovania. Pomerné pretvorenie od zmrašťovania by sa malo pozvoľne prejaviť takmer v plnej miere po odstránení dočasných podpier.

Z uvedeného vyplýva, že eliminovať deformácie od zmrašťovania v prípade lepených drevo-betónových prvkov je možné len dostatočným vzopätím, ktoré by bolo väčšie ako je veľkosť priehybu od vlastnej tiaže a zmrašťovania betónu. Tieto hodnoty sú v prípade tuhého spriahnutia také veľké, že ich nie je možné dosiahnuť bežným podopretím počas výstavby, ale napríklad predpätím.

Predpínané nosníky na báze dreva

Predopnutie drevených nosníkov a tým dosiahnutie ich vzopätia (Obr. 2) je možné uskutočniť pomocou zabudovaných alebo voľných predpätých oceľových tyčí, resp. lán [7], [8], [9], či pomocou FRP pásov alebo tyčí [10], [11], [12], [13]. Výsledky uvedených výskumov ukazujú, že okrem zníženia priehybu dochádza v porovnaní s nepredpätými nosníkmi k nárastu ohybovej odolnosti a tuhosti predopnutých drevených nosníkov. Kľúčovým prvkom pri zabudovaných predpätých oceľových tyčiach alebo FRP pásoch je použité lepidlo. V prácach [14] a [15] bol publikovaný špeciálny predpínací systém pozostávajúci z externého zariadenia, ktorý sa automaticky aktivuje, keď je zaťaženie na konštrukčnom prvku. Intenzita napínacej sily sa mení v závislosti od veľkosti pôsobiaceho zaťaženia. Na dosiahnutie vyklenutého tvaru nosníkov z lepeného lamelového dreva bolo v prácach [16] a [17] využité prirodzené napučiavanie dreva. Drevené bloky s nízkym obsahom vlhkosti boli vložené do výrezov v hornej časti nosníka v štvrtinách jeho dĺžky (Obr. 3a). Napučaním vložených blokov sa do nosníka vnieslo predpätie.

Obr. 2 Predpätie nosníkov z lepeného lamelového dreva pomocou polymérových pásov vystužených sklenými vláknami (GRP) a) nalepením na vopred vzopäté nosníky [12], b) vlepením predpätých GRP pásov [10]

Obr. 3 a) Vzopätie lepeného lamelového nosníka dosiahnuté rozpínaním drevených vložiek s nízkou počiatočnou vlhkosťou [16], b) spriahnutý drevo-betónový nosník predpätý externým oceľovými lanami [23]

Prepätie drevených prvkov ohybom a následné zosilnenie pomocou polymérových pásov na spodnej strane dreva bolo publikované v [18], podobne ako na Obr. 2a. V [19] a [20] boli prezentované vzopäté drevené nosníky, ktorých vyklenutý tvar bol stabilizovaný drevenou doskou na báze dreva upevnenou na hornom povrchu nosníka pomocou spriahovacích skrutiek. Predpäté drevené nosníky spriahnuté s betónovou doskou boli skúmané v prácach [21] a [22], v ktorých boli komorové nosníky z vrstveného dreva (LVL) predpäté voľnými káblami v dutine. Schéma na Obr. 3b znázorňuje príklad použitia externých voľných oceľových lán na predpätie spriahnutej drevo-betónovej mostovky [23].

Predpätý spriahnutý CLT-betónový panel

Vyplývajúc z prehľadu použitých spôsobov predpätia drevených a spriahnutých drevo-betónových nosníkov sa v prípade masívnych spriahnutých drevo-betónových panelov javilo vzopätie drevenej časti panela pred betonážou ako najvhodnejšie riešenie. Vzopätím sa zabezpečí vyklenutý tvar aj po stvrdnutí betónu. Predpätie vnesie počiatočné tlakové napätie do drevených vláken, ktoré sú od gravitačného zaťaženia ťahané, čo môže eliminovať krehké porušenie drevenej časti spôsobené chybami v dreve [24].

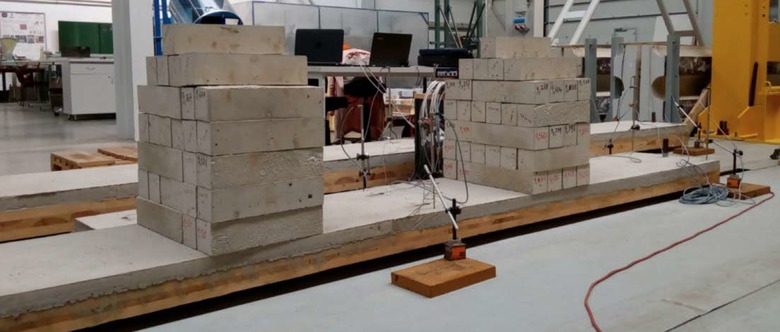

Na overenie uskutočniteľnosti navrhnutého technického riešenia boli pripravené vzorky predpätých spriahnutých drevo-betónových panelov zhotovených lepením, ktorých správanie bolo monitorované počas výroby a následného zaťažovania.

Príprava vzoriek predpätých panelov

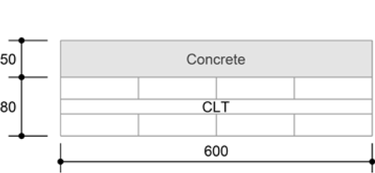

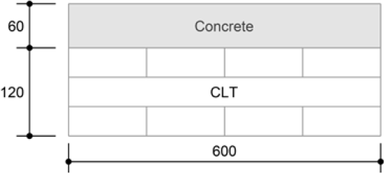

Drevená časť panela bola navrhnutá z krížom lepeného dreva (CLT), ktoré má menšiu ohybovú tuhosť v porovnaní s lepeným lamelovým drevom rovnakej hrúbky, preto bolo predpokladané dosiahnutie vyššieho vzopätia. Veľkosť vzopätia sa volila tak, aby bola dosiahnutá návrhová odolnosť CLT panela v ohybe s hodnotou napätia 16 MPa. Spriahnutie zabezpečovalo lepenie čerstvého betónu do mokrého spojovacieho mostíka (wet-on-wet).

V betónovej časti vzoriek sa nepoužila žiadna konštrukčná výstuž. Podľa [25] je výstuže v spriahnutých drevo-betónových prvkoch potrebná na elimináciu trhlín s cieľom zachovať integritu šmykového spojenia v prípade mechanických spriahovacích prostriedkov. V prípade lepeného šmykového spojenia zaisťuje lepidlo jeho celistvosť v celej kontaktnej ploche. Okrem toho sa predpokladalo tlakové pôsobenie v betónovej vrstve celej hrúbky v dôsledku predpätia a vonkajšieho zaťaženia.

Na spriahnutie dreveného panela s čerstvým betónom bolo použité lepidlo – spojovací mostík Sikadur 32. Ide o 2zložkový pevnostný mostík na báze epoxidových živíc. Je primárne používaný na vysoko pevné spojenie starého a nového betónu. Výhodou tohoto lepidla je necitlivosť na vlhkosť, tuhnutie bez zmrašťovania a jednoduchá spracovateľnosť [26].

Pripravené boli dve vzorky predpätých drevo-betónových panelov, vzorka s dĺžkou 4500 mm bola označená PS1, vzorka s dĺžkou 6000 mm označená PS2. Panely mali šírku 600 mm. Geometrické charakteristiky prierezu sú uvedené na Obr. 4. Rozmery boli navrhnuté tak, aby v celej betónovej vrstve pri kladnom ohybovom momente od vonkajšieho zaťaženia vzniklo tlakové napätie a maximálne šmykové napätie vzniklo v lepenej škáre.

CLT panely sa najprv zakrivili do vyklenutého tvaru (Obr. 5). Panel sa uložil v polovici jeho dĺžky na drevenú podložku šírky 50 mm a výšky, ktorá sa rovnala zvolenej hodnote vzopätia. Skrutkovaním matíc na závitových tyčiach prechádzajúcich otvormi v paneli vo vzdialenosti 50 mm od koncov a ukotvených do tuhej podlahy sa oba konce postupne posunuli v zvislom smere až na úroveň podlahy. Panely boli vzopäté na hodnotu 45 mm (PS1) a 50 mm (PS2), ktoré zodpovedali zakriveniu pri dosiahnutí návrhovej ohybovej odolnosti CLT panelov. Na horný povrch panelov bol v priebehu 1 hodiny nanesený spojovací mostík Sikadur 32 (Obr. 6a) a potom bola v priebehu 30 minút zhotovená betónová vrstva hrúbky 50 mm (PS1) a 60 mm (PS2) (Obr. 6b).

Postup meraní a zaťažovania

Na horný a spodný povrch CLT panelov boli pred vytvorením vzopätia nalepené odporové tenzometre s dĺžkou 50 mm na meranie pomerných pretvorení v strede rozpätia panelov. Na povrch betónovej vrstvy panela boli nalepené tenzometre 7 dní po betonáži. Dlhodobé merania CLT panelov sa začali pred ich ohnutím a trvali 122 dní.

Panel PS1 bol ukotvený 49 dní, panel PS2 75 dní. Pred uvoľnením kotvenia boli osadené indukčné snímače v strede panela a nad podperami a začalo sa meranie zvislých deformácií v procese uvoľňovania panela z kotvenia. Po uvoľnení ukotvenia boli panely osadené na podpery – drevené podložky vo vzájomnej osovej vzdialenosti 4400 mm (PS1) a 5800 mm (PS2). Údaje z tenzometrov a indukčných snímačov boli zaznamenávané pomocou zberníc Quantum MX 840. V priebehu dlhodobých meraní bola v hodinových intervaloch zaznamenávaná teplota a relatívna vlhkosť prostredia.

V čase približne 100 dní od betonáže boli panely PS1 a PS2 priťažené v tretinách rozpätia dvoma bremenami, z ktorých každé malo hmotnosť 332 kg (Obr. 7). Zaťaženie zodpovedalo plošnému zaťaženiu 2,46 kN/m2 (PS1) a 1,84 kN/m2 (PS2). Rok po betonáži boli panely podrobené krátkodobej ohybovej skúške až do porušenia.

Výsledky experimentu

Experiment potvrdil, že zvolená hodnota vzopätia na úrovni dosiahnutia návrhovej odolnosti CLT panelov v ohybe sa ukázala ako adekvátna a dostatočná na elimináciu priehybu od pôsobenia vlastnej tiaže a zmrašťovania betónu. Pri krátkodobom priťažení panelov v čase približne 100 dní po betonáži na úrovni bežného úžitkového zaťaženia budov boli panely stále vzopäté. Rok po betonáži mali vzorky panelov vyklenutý tvar s hodnotou vzopätia −5,5 mm.

Krátkodobá ohybová skúška potvrdila predpoklad vysokej odolnosti panelov. Panely sa porušili pri aplikovanom zaťažení, ktoré zodpovedá 31,1 kN/m2. Závislosť zaťaženia a priehybov, resp. pomerných pretvorení do porušenia bola lineárna. Došlo ku krehkému porušeniu panelov.

Záver

Na základe výsledkov výskumov doma i v zahraničí je možné lepenie dreva a betónu za účelom šmykového spojenia považovať za veľmi efektívne a takmer dokonale tuhé. Z výsledkov analýz nosníkov pri dlhodobom zaťažení vyplývajú isté nevýhody pre lepenie čerstvého betónu. Ide hlavne o vplyv zmrašťovania betónu, ktorý sa prejavil na priehybe a celkovej napätosti spriahnutého prvku. Keďže lepenie čerstvého betónu sa ukázalo ako pomerne praktické pre masívne panely na báze dreva, keďže zabezpečuje dokonalejší kontakt dreva a betónu aj v prípade nerovných povrchov, bolo potrebné nájsť také technické riešenie, ktorým by bolo možné tieto nevýhody eliminovať.

Z výsledkov domácich dlhodobých meraní vyplynulo, že eliminovať deformácie od zmrašťovania v prípade lepených drevo-betónových prvkov je možné len dostatočným vzopätím. Hodnota vzopätia musí byť väčšia, ako je veľkosť priehybu od vlastnej tiaže a zmrašťovania betónu, čo je v prípade tuhého spriahnutia pomerne veľká hodnota a dostatočné vzopätie nie je možné dosiahnuť bežným podopretím počas výstavby, ale len pomocou predpätia.

Navrhnutý bol predpätý spriahnutý drevo-betónový panel, ktorý pozostával z vopred vyklenutého dreveného panela s takým vzopätím, pri ktorom bola dosiahnutá jeho návrhová odolnosť v ohybe. Vyrobené vzorky panelov a príslušné merania potvrdili, že aj relatívne tenké CLT-betónové panely s pomerom rozpätia a hrúbky 33 s lepeným šmykovým spojením je možné využiť pre strešné či stropné konštrukcie a to adekvátnym vzopätím CLT panela pred betonážou a po uvoľnení kotvenia vnesením predpätia do spriahnutého panela.

Pre dôslednú analýzu rôznych parametrov je potrebné na základe parametrickej analýzy uskutočniť sériu ďalších vzoriek a uskutočniť ohybové skúšky pri dlhodobom zaťažení panelov s rôznym vzopätím, geometrickými a materiálovými charakteristikami a pri rôznej úrovni zaťaženia. Vzopätie by sa mohlo realizovať viacerými dočasnými podperami, resp. vzduchovým vakom pre rovnomerné rozdelenie napätí od predpätia.

Poďakovanie

Tento článok vznikol v rámci riešenia grantového projektu č. 030TUKE-4/2022 podporovaného KEGA MŠSR a v rámci riešenia grantového projektu č. 1/0626/22 podporovaného VEGA MŠSR. Článok bol prezentovaný na konferencii Drevostavby na Volyni a následne recenzovaný v rámci mediálnej spolupráce s portálom TZB-info.

Literatúra

- Kanócz, J., Bajzecerová, V. (2018). Analysis of composite action of various mass timber structural panels with concrete layer. Wood Research 63(6): 1091-1099.

- Kanócz, J., Bajzecerová, V. (2015). Timber-concrete composite elements with various composite connections. Part 3: Adhesive connection. Wood Research 60(6): 939-952.

- Kanócz, J., Bajzecerová, V. (2019). Long-term bending test of adhesively bonded timber-concrete composite slabs. Advances and Trends in Engineering Sciences and Technologies III - Proceedings of the International Conference on Engineering Sciences and Technologies, ESaT. CRC Press.

- Dias, A., Schänzlin, J., Dietsch, P. (2018). Design of Timber-concrete Composite Structures: A State-of-the-art Report by COST Action FP1402/ WG 4. Berichte aus dem Bauwesen, Shaker.

- Fragiacomo, M., Gutkowski, R. M., Balogh, J., Fast, R. S. (2007). Long-term behaviour of wood-concrete composite floor/deck systems with shear key connection detail. Journal of Structural Engineering 133(9): 1307-1315.

- Fragiacomo, M., Lukaszewska, E. (2015). Influence of the construction method on the long-term behavior of timber-concrete composite beams. Journal of Structural Engineering 141(10): 04015013.

https://doi.org/10.1061/(ASCE)ST.1943-541X.0001247 - De Luca, V., Marano, C. (2012). Prestressed glulam timbers reinforced with steel bars. Construction and Building Materials 30: 206-217. https://doi.org/10.1016/j.conbuildmat.2011.11.016

- Davies, M., Fragiacomo, M. (2011). Long-term behavior of prestressed LVL members. I: Experimental tests. Journal of Structural Engineering 137(12): 1553-1561. https://doi.org/10.1061/(ASCE)ST.1943-541X.0000405

- Fragiacomo, M., Davies, M. (2008). Long-term behavior of prestressed LVL members. II: Analytical approach. Journal of Structural Engineering 134(5): 1562-1572. https://doi.org/10.1061/(ASCE)ST.1943-541X.0000410

- Guan, Z., Rodd, P., Pope, D. (2005). Study of glulam beams pre-stressed with pultruded GRP. Computers and Structures 83(28-30 SPEC. ISS.): 2476-2487. https://doi.org/10.1016/j.compstruc.2005.03.021

- Yahyaei-Moayyed, M., Taheri, F. (2011). Creep response of glued-laminated beam reinforced with pre-stressed sub-laminated composite. Construction and Building Materials 25(5): 2495-2506.

https://doi.org/10.1016/j.conbuildmat.2010.11.078 - Negrão, J., Brunner, M., Lehmann, M. (2008). Pre-stressing of timber. COST E34 – Bonding of Wood – WG1: Bonding on site – Core Document.

- Kliger, I. R., Haghani, R., Brunner, M., Harte, A. M., Schober, K. U. (2016). Wood-based beams strengthened with FRP laminates: improved performance with pre-stressed systems. European Journal of Wood and Wood Products 74(3), 319-330. https://doi.org/10.1007/s00107-015-0970-5

- Estévez-Cimadevila, J., Otero-Chans, D., Martín-Gutiérrez, E., Suárez-Riestra, F. (2016). Self-tensioning system for long-span wooden structural floors. Construction and Building Materials 102: 852-860.

https://doi.org/10.1016/j.conbuildmat.2015.11.024 - Martín-Gutiérrez, E., Estévez-Cimadevila, J., Otero-Chans, D., Suárez-Riestra, F. (2018). Self-tensioning long-span T-shaped spruce and oak web floors with a CLT upper flange. An experimental approach. Engineering Structures 168: 300-307. https://doi.org/10.1016/j.engstruct.2018.04.086

- Anshari, B., Guan, Z., Kitamori, A., Jung, K., Komatsu, K. (2012). Structural behaviour of glued laminated timber beams pre-stressed by compressed wood. Construction and Building Materials 29: 24-32.

https://doi.org/10.1016/j.conbuildmat.2011.10.002 - Anshari, B., Guan, Z., Wang, Q. (2017). Modelling of glulam beams pre-stressed by compressed wood. Composite Structures 165: 160-170. https://doi.org/10.1016/j.compstruct.2017.01.028

- Lehmann, M., Properzi, M., Pichelin, F., Triboulet, P. (2006). Pre-stressed FRP for the in situ strengthening of timber structures. Proceedings of World Conference on Timber Engineering (WCTE 2006), Portland, OR, USA.

- Giongo, I., Schiro, G., Walsh, K., Riccadonna, D. (2019). Experimental testing of pre-stressed timber-to-timber composite (TTC) floors. Engineering Structures 201: 109808. https://doi.org/10.1016/j.engstruct.2019.109808

- Riccadonna, D., Walsh, K., Schiro, G., Piazza, M., Giongo, I. (2020). Testing of long-term behaviour of pre-stressed timber-to-timber composite (TTC) floors. Construction and Building Materials 236: 117596.

https://doi.org/10.1016/j.conbuildmat.2019.117596 - Deam, B. L., Fragiacomo, M., Gross, L. S. (2008). Experimental Behavior of Prestressed LVL-Concrete Composite Beams. Journal of Structural Engineering 137(12): 1562-1572.

https://doi.org/10.1061/(ASCE)0733-9445(2008)134:5(801) - Van Beerschoten, W., Granello, G., Palermo, A., Carradine, D. (2019). Determining the Flexural Capacity of Long-Span Post-Tensioned LVL Timber Beams. Journal of Structural Engineering, 145(7): 04019067.

https://doi.org/10.1061/(ASCE)ST.1943-541X.0002354 - Lyu, Z., Málaga-Chuquitaype, C., Ruiz-Teran, A. (2019). Design of timber-concrete composite (TCC) bridges with under-deck stay cables. Engineering Structures 189: 589-604. https://doi.org/10.1016/j.engstruct.2019.03.059

- Bajzecerová V., Kanócz J. (2020). Predpätý spriahnutý drevo-betónový panel a spôsob výroby spriahnutých drevo-betónových panelov. Patent č. 288975, ÚPVSR, Banská Bystrica.

- STN P CEN/TS 19103 (2023). Eurokód 5. Navrhovanie drevených konštrukcií. Navrhovanie spriahnutých drevo-betónových konštrukcií. Všeobecné pravidlá a pravidlá pre budovy

- Produktový list Sikadur-32 normal (2017), verzia 02.01 020204030010000217.

The bonding of solid timber panels and fresh concrete for shear bonding is considered to be very effective and almost perfectly rigid, but the effect of concrete shrinkage is negatively reflected in the increase in deflection. Elimination of these deflections is only possible by sufficient uplift, which cannot be achieved by conventional bracing during construction, but only by prestressing. The technical solution of the prestressed prestressed CLT-concrete panel consisted of buckling the CLT panel in the clamping device up to the level of 1/100 of the span and the subsequent application of adhesive and fresh concrete. After the concrete hardened and the anchorage was released, the prestressing was introduced into the clamped panel. The measurements confirmed that the chosen prestress value to achieve the design flexural resistance of the CLT panels proved to be adequate and sufficient to eliminate deflection from the action of self weight and concrete shrinkage.

![Obr. 2a Predpätie nosníkov z lepeného lamelového dreva pomocou polymérových pásov vystužených sklenými vláknami (GRP) nalepením na vopred vzopäté nosníky [12]](/docu/clanky/0271/027183o4.png)

![Obr. 2b Predpätie nosníkov z lepeného lamelového dreva pomocou polymérových pásov vystužených sklenými vláknami (GRP) vlepením predpätých GRP pásov [10]](/docu/clanky/0271/027183o6.png)

![Obr. 3 a) Vzopätie lepeného lamelového nosníka dosiahnuté rozpínaním drevených vložiek s nízkou počiatočnou vlhkosťou [16]](/docu/clanky/0271/027183o8.png)

![Obr. 3 b) Spriahnutý drevo-betónový nosník predpätý externým oceľovými lanami [23]](/docu/clanky/0271/027183o10.png)