Inovace systému pro sledování kritických míst nosných konstrukcí z lepeného lamelového dřeva

Na základě dlouhodobých zkušeností s aplikací optovláknových systémů byly identifikovány nejčastější problémy při jejich instalaci a byla navržena vhodná řešení. Funkčnost a proveditelnost navržených řešení byly nejprve ověřeny pomocí numerických simulací, na jejichž základě byl vyroben funkční vzorek pro laboratorní testování. Experimenty provedené na funkčním vzorku byly zaměřeny zejména na ověření správné funkčnosti inovovaného optovláknového měřicího sytému – zejména se jednalo o testování teplotní stability systému a jeho odezvy na mechanické namáhání.

1. Úvod

Význam dlouhodobého monitorování nosných konstrukcí z lepeného lamelového dřeva spočívá zejména v kontrole skutečného mechanického namáhání v reálném čase s možností okamžitého automatického odeslání varovné zprávy odpovědné osobě v případě přetížení konstrukce. Díky včasné výstraze je tak možné zajistit bezpečnou evakuaci osob z objektu a provést nápravná opatření, která mohou výrazně snížit náklady na opravu konstrukce.

Vývoj systému pro monitorování konstrukcí z lepeného lamelového dřeva byl na ČVUT v Praze zahájen v roce 2015 zkoumáním lepené spáry mezi lamelami dřevěných nosníků. Protože průměr optického vlákna je výrazně větší, než tloušťka lepené spáry, bylo nutné ověřit, zda nedojde k poškození optického vlákna vlivem stlačování lamel v průběhu výrobního procesu. Z měření útlumu optického signálu procházejícího vláknem po zalisování a zobrazení mikrostruktury lepené spáry s vláknem pomocí optického mikroskopu bylo ověřeno, že při lisování je optické vlákno v lepené spáře zatlačeno do struktury dřeva a nedochází k jeho deformaci či poškození [1]. Následovaly laboratorní zkoušky vzorků slepených lamel délky jeden metr. Zkušební vzorky byly podrobeny mechanickému, teplotnímu a vlhkostnímu namáhání. Porovnání změřených dat při mechanických zatěžovacích zkouškách s výsledky analytických výpočtů potvrdilo správnou funkci optovláknových senzorů. Při destruktivních zatěžovacích zkouškách bylo současně prokázáno, že optické vlákno s FBG snímačem umožnuje dosáhnout minimálně stejně velkého poměrného přetvoření, jakého běžně dosáhne i měřený dřevěné prvek. Je tak zaručeno, že při namáhání nedojde k porušení senzoru dříve, než se poruší měřený prvek. Zkoušky teplotního a vlhkostního namáhání vedly ke stanovení závislosti změny měřeného poměrného přetvoření na změnu vlhkosti a teploty. Na základě poznatků z předchozího laboratorního testování bylo v roce 2016 vyrobeno zkušební těleso konstrukčních rozměrů. Nosník z lepeného lamelového dřeva délky šest metrů s devíti zabudovanými optovláknovými senzory byl opakovaně cyklicky zatěžován ohybovým namáháním do 50 % maximální únosnosti. Data získaná pomocí optovláknových senzorů byla porovnána s extenzometrickými měřeními a analytickým výpočtem, přičemž maximální relativní chyba měření byla 14 % a maximální absolutní chyba 200 μm/m [2]. Zkoušky opakované v roce 2016, 2017 a 2018 potvrdily dlouhodobou stabilitu měřícího systému [3]. Pro možnost monitoringu stávajících nosných dřevěných konstrukcí byla také zkoumána možnost dodatečné instalace měřícího systému připojením samostatné lamely s optovláknovým senzorem ke stávající nosné konstrukci.

V návaznosti na laboratorní testování a pilotní instalaci systému byly identifikovány problémy, jejichž popisu, návrhu vhodných řešení a jejich ověření je věnován tento článek.

2. Identifikace problémů vznikajících při instalaci systému senzorů integrovaných v konstrukcích z lepeného lamelového dřeva a návrh jejich řešení

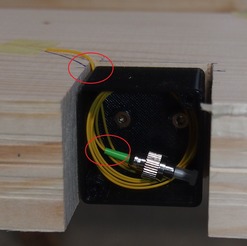

Zabudováním vláken mezi lepené dřevěné lamely je zajištěna jejich odolnost proti mechanickému poškození a nežádoucím vlivům vnějšího prostředí, které by mohly negativně ovlivnit měřené veličiny. Aby se mohl stát proces integrace FBG senzoru součástí běžného výrobního procesu lepeného lamelového dřeva, je nutné, aby veškeré součásti optovláknového senzoru včetně navazujících konektorů byly v okamžiku opracovávání slepeného dřevěného prvku zapuštěny pod povrch nosníku. V místě výstupu z dřevěného prvku je však vlákno náchylné k mechanickému poškození a může být snadno zlomeno či poškozeno. Tento problém byl částečně řešen umístěním vícedélky optického kabelu ukončené optovláknovým konektorem do plastové krabičky ve výřezu lamely. Krabička byla následně opatřena víčkem chránícím kabel i konektor v průběhu lepení nosníku. Problematickým místem tohoto řešení se ukázal být především přechod vlákna z lepené spáry do plastové krabičky, kde je vlákno vedeno přes ostrou hranu lamely s velmi malým poloměrem zaoblení. Takovéto uspořádání zároveň umožňovalo volný pohyb konektoru v plastové krabičce při transportu nosníku, který vedl k nadměrnému dynamickému namáhání optického vlákna v místě přechodu do konektoru, viz obr. 1 vlevo.

Vzhledem k požadavku na velmi přesnou a citlivou práci se senzory je dalším z aspektů nutnost instalace senzorů odborným pracovníkem, viz obr. 1 uprostřed. I přes veškerou snahu dochází ve fázi instalace senzorů velmi často k jejich mechanickému poškození. Oprava přetrženého vlákna v průběhu instalace je často velmi komplikovaná a po vlepení vlákna a dokončení instalace již obvykle nemožná.

Systém optovláknových senzorů byl testován také pro monitoring stávajících dřevěných konstrukcí. Pro tento účel byla optická vlákna nejprve vlepena do drážek v podélných osách dřevěných lamel délky 1 m a tyto lamely byly následně přilepeny ke spodnímu povrchu sledovaného dřevěného nosníku. K vytvoření přítlačné síly potřebné k vytvrzení lepidla byly lamely k nosníku navíc připojeny pomocí vrutů. Toto řešení se však ukázalo jako nevhodné a vlivem mírných odchylek v rovinatosti povrchů monitorovaného nosníku a připojovaných lamel nedošlo k dokonalému spojení v celé lepené ploše, viz obr. 1 vpravo. Neúplné prolepení spáry vedlo k omezení spolupůsobení nosníku s lamelami, a tím i k výraznému omezení přenášení mechanického namáhání do FBG senzorů.

Obr. 1: Původní řešení – vyústění optického vlákna z lepené spáry (vlevo), instalace optovláknového senzoru do drážky v lepené spáře (uprostřed) a porušení soudržnosti spoje lamely a monitorovaného nosníku (vpravo)

Na základě předchozích zkušeností s instalací systému optovláknových senzorů a nových poznatků o potížích při jeho aplikaci pro monitoring lepených lamelových konstrukcí byly navrženy konstrukční úpravy a doporučení umožňující těmto potížím předcházet. Nejzásadnější inovace konstrukčního řešení spočívá v úpravě detailu vyústění optického vlákna z lepené spáry, kdy je vlákno z drážky na povrchu lamely vedeno šikmým vývrtem do plastové 3D tištěné krabičky, umístěné v trojúhelníkovém výřezu na boční straně lamely. Vláknový konektor je následně pevně ukotven vruty ke stěně výřezu, čímž je zamezeno jeho volnému pohybu během manipulace s nosníkem a tím je také minimalizováno riziko vytržení konektoru z optického vlákna. Po zabudování nosníku do finální pozice v konstrukci objektu je vlákno s FBG snímačem v lepené spáře připojeno přes konektor optickým kabelem k měřící jednotce. Tímto řešením je tedy eliminován kontakt optického vlákna s ostrými hranami dřevěných lamel. Instalaci systému optovláknových senzorů do struktury lepeného lamelového dřeva bude i v budoucnu nutné provádět odborným pracovníkem. Na základě získaných zkušeností probíhá tvorba podrobného manuálu s technickým postupem instalace, který by měl proces aplikace senzorů výrazně zjednodušit.

Řešení nedostatečné soudržnosti spojení mezi monitorovaným nosníkem a dodatečně připojovanou dřevěnou lamelou s integrovaným FBG snímačem spočívá zejména ve volbě vhodného lepidla, ideálně ze skupiny lepidel na bázi melaminové pryskyřice, příp. ze skupiny modifikovaných polyvinylacetátových lepidel a vytvoření dostatečné přítlačné síly pro zajištění správného vytvrdnutí lepidla. Přítlačná síla na připojovanou lamelu může být vytvořena například plošným podepřením lamely pomocí stavebních stojek a dřevěného nebo kovového roznášecího profilu.

3. Experimentální ověření navržených řešení

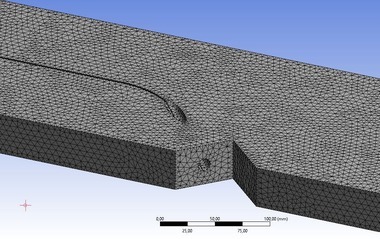

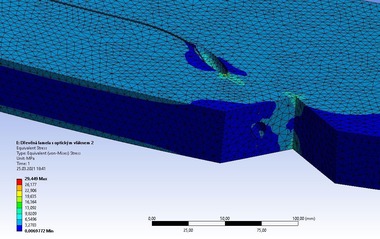

Pro ověření funkčnosti navrženého řešení byl nejprve sestaven numerický model s detailem vyústění optického vlákna z dřevěné lamely, viz obr. 2. Model byl vytvořen v programu Ansys Workbench, verze 2020 R1 Academic, který umožňuje provádět numerické analýzy konstrukcí a simulace chování složitých konstrukčních detailů. Pro modelování byla uvažována dřevěná lamela o rozměru 200 × 40 × 1000 mm, na model bylo aplikováno plošné zatížení 10 kN/m2, tj. 2 kN/m. Velikost výpočtové sítě byla uvažována 3 mm pro dřevěnou lamelu a 1 mm pro optické vlákno. Cílem numerického modelu bylo určit, zda při zvoleném geometrickém uspořádání detailu nedochází ke vzniku nadměrných lokálních koncentrací napětí.

Obr. 2: Numerický model funkčního vzorku – vykreslení výpočtové sítě (vlevo) a napětí (vpravo) v místě výřezu

Po optimalizaci geometrie detailu vyústění vlákna z lepené spáry pomocí numerického modelu byl vyroben funkční vzorek dřevěného nosníku se zabudovaným FBG senzorem, na němž byla ověřena proveditelnost celé instalace. Funkční vzorek byl dále podroben sérii testů, ověřujících teplotní stabilitu sytému a jeho odezvu na mechanické namáhání.

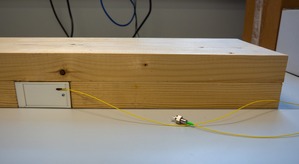

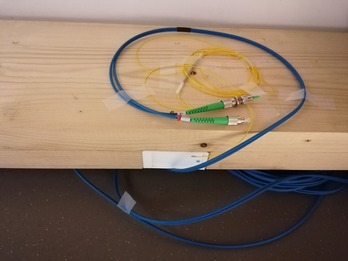

Funkční vzorek pro experimentální ověření navržených řešení v laboratorních podmínkách, viz obr. 3, je tvořen dvěma dřevěnými lamelami (jedna lamela: 200 × 40 × 1000 mm). Příčný průřez nosníku má rozměry 200 × 80 mm, celková délka nosníku je 1000 mm. Na jeho výrobu bylo použito běžné vysušené stavební smrkové dřevo, k laminaci v laboratorních podmínkách modifikované polyvinylacetátové lepidlo. Ve spodní lamele nosníku je vytvořen trojúhelníkový výřez spojený vývrtem s kruhovým otvorem při horním povrchu této lamely, kruhový otvor dále přechází na tomto povrchu do drážky. V této drážce je umístěno optické vlákno v primární ochraně s FBG senzorem; toto vlákno přechází kruhovým otvorem (zde již i se sekundární ochranou) do vývrtu a tím až do trojúhelníkového výřezu, kde je ukončeno optickým konektorem ve 3D tištěné připojovací krabičce. Krabička je opatřena zasouvacím víčkem, které kryje konektor před vlivy vnějšího prostředí. Ve víčku je umístěn malý otvor pro vytažení optického kabelu a jeho připojení k měřicímu a vyhodnocovacímu systému.

Obr. 3: Funkční vzorek nového řešení – vlákno ukončené optickým konektorem (vlevo), optický kabel připojený konektorem s FBG snímačem uvnitř nosníku (uprostřed) a krabička s víčkem chránící konektor s připojeným optickým kabelem (vpravo)

Proces výroby funkčního vzorku umožnil v praxi ověřit inovovaný způsob instalace snímačů FBG i vyvedení optických vláken z dřevěné lamely. Bylo prokázáno, že navržený způsob instalace FBG senzorů do struktury lepeného lamelového dřeva je dostatečně jednoduchý a velmi výrazně eliminuje předchozí potíže, které při instalaci vznikaly.

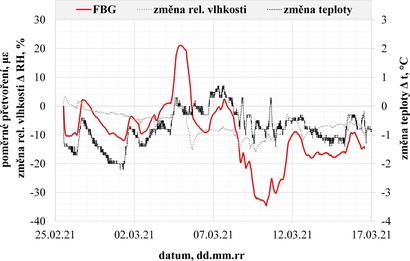

Vzorek lepeného lamelového nosníku byl následně podroben laboratorním testům ověřujícím jeho teplotní a vlhkostní stabilitu i odezvu na mechanické namáhání. Vzorek byl nejprve po tři týdny ponechán v místnosti s měnící se teplotou a vlhkostí vzduchu, přičemž obě tyto veličiny byly sledovány a zároveň byla zaznamenávána odezva instalovaného FBG snímače na změny těchto veličin, viz obr. 4 vlevo. Grafické znázornění závislosti měřeného poměrného přetvoření na změnách teploty a vlhkosti vzduchu je prezentováno na obr. 4 vpravo; je zřejmé, že senzor na tyto změny reaguje velmi dobře.

Obr. 4: Testování teplotní a vlhkostní stability – připojení zkušebního vzorku (vlevo), závislost poměrného přetvoření měřeného FBG senzorem na změně teploty a relativní vlhkosti vzduchu (vpravo)

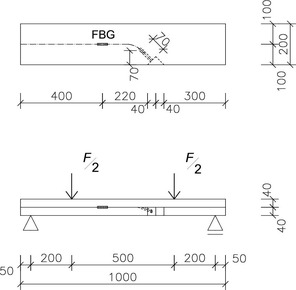

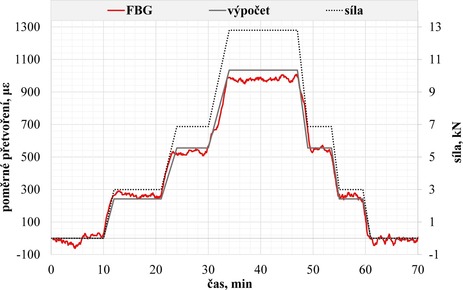

Po ukončení testu teplotní a vlhkostní stability měřicího systému byl funkční vzorek podroben zatěžovací zkoušce. Vzorek byl zatěžován na ohyb symetricky dvěma břemeny (čtyřbodová ohybová zkouška) při rozpětí 900 mm a vzdálenosti břemen 500 mm, viz obr. 5 vlevo. K zatěžování byl použit zkušební stroj pro stanovení pevnosti Inova a zatěžovací válec 100 kN, vzorek byl při zkoušení prostě podepřen. Vzorek byl postupně zatížen až do velikosti zatížení 0,5 Fmax,est = 12,80 kN a následně postupně zcela odtížen. Poměrné přetvoření v průřezu zkoumaného vzorku analytickou metodou bylo stanoveno na základě teorie lineárně pružného materiálu a závislost normálového napětí na poměrném přetvoření. Z grafu na obr. 5 vpravo je zřejmé, že data naměřená FBG senzorem jsou velmi dobře porovnatelná s analytickým výpočtem.

Obr. 5: Testování odezvy na mechanické namáhání – schéma zkušebního vzorku s umístěním snímače a způsob zatěžovaní v průběhu zkoušky (vlevo), závislost poměrného přetvoření měřeného FBG senzorem na působící síle, porovnání s analytickým výpočtem (vpravo)

4. Závěr

Provedené testy prokázaly, že inovovaný způsob osazení optických vláken do struktury nosníků z lepeného lamelového dřeva výrazně snížil rizika poškození vláken v průběhu jejich instalace a následné dopravy nosníků z výrobního závodu na místo stavby. Výsledky laboratorních zkoušek provedených na funkčním vzorku zároveň potvrdily, že navržené změny ve způsobu instalace optovláknových senzorů neohrozily funkčnost celého systému z hlediska jeho teplotní a vlhkostní stability a odezvy na mechanické namáhání.

Poděkování

Tento příspěvek vznikl za finanční podpory TAČR v rámci programu ZÉTA, projekt TJ02000163: Sledování technického stavu mostních konstrukcí pomocí technologie FBG senzorů.

Literatura

- VELEBIL, L., ZELENÝ, R., VČELÁK, J. a KUKLÍK, P. Monitorování mechanického namáhání dřevěných konstrukcí systémem optovláknových senzorů. TZB-info, 2016, 18(24), ISSN 1801-4399

- VELEBIL, L., VČELÁK, J., ČÁPOVÁ, K. a DVOŘÁK, M. Testování senzorů mechanického namáhání integrovaných ve struktuře nosníku z lepeného lamelového dřeva. TZB info, 2018, 20(17), ISSN 1801-4399

- ČÁPOVÁ, K., VELEBIL, L. a VČELÁK, J. Laboratory and In-Situ Testing of Integrated FBG Sensors for SHM for Concrete and Timber Structures. Sensors, 2020, 20(6), ISSN 1424-8220

Charakteristickým rysem současného stavitelství je důraz na co nejširší využívání ekologicky udržitelných a recyklovatelných materiálů. Tyto požadavky splňuje právě dřevo, a to z důvodů dostupnosti a rozměrové dosažitelnosti - velmi často ve variantě lepených lamelových konstrukčních prvků. Na druhé straně, po řadě případů havárií takových dřevěných prvků z důvodu přetížení, je velmi žádoucí zajištění možnosti monitoringu takových nosných konstrukcí s cílem varování před hrozící havárií konstrukce s dostatečným předstihem. Velmi dobrým způsobem se jeví zabudování optovláknových měřících systémů přímo do konstrukčních prvků při jejich výrobě. Příspěvek řeší velmi vhodně eliminaci dosud zjištěných a předpokládaných problémů při jejich instalaci a následném fungování. Je třeba velmi pozitivně kvitovat fakt, že po předchozím modelování a testování numerickými simulacemi bylo zvolené řešení následně reálně testováno na funkčním vzorku. Právě takovéto zkoušky jsou klíčové pro potvrzení předpokladů a hypotéz v reálném užívání systému.