Sólo pro cihlu

Přírodní materiály zažívají v současnosti renesanci a těší se stále větší oblibě. Mezi nimi také cihly. Jedním z důvodů jejich oblíbenosti je časem prověřená vysoká kvalita tohoto stavebního materiálu a jeho zaručená zdravotní nezávadnost.

Přírodní materiály zažívají v současnosti renesanci a těší se stále větší oblibě. Mezi nimi také cihly. Jedním z důvodů jejich oblíbenosti je časem prověřená vysoká kvalita tohoto stavebního materiálu a jeho zaručená zdravotní nezávadnost. Stavění „cihla k cihle“ je synonymem poctivé práce, která přináší radost z dobře odvedeného díla. Cihlová zeď znamená oporu a jistotu. Cihly jsou sice jedna jako druhá, ale každá z nich je nepostradatelná. Cihla je ta nejběžnější věc, avšak s velkou minulostí, současností i budoucností. Ve firmě HELUZ cihlářský průmysl, v. o. s., má jejich výroba více než 130letou tradici.

Cihlářská hlína: Základní surovina pro zdejší výrobu se těží v nedalekém okolí Hevlína, kde se nachází nejmodernější výrobní závod společnosti HELUZ. Kvalita hlíny se v různých nalezištích liší, proto jsou cihly vyráběné v různých cihelnách například jinak barevné. Cihelny se vždy staví v místě naleziště, protože převážet hlínu na větší vzdálenosti je nákladné. Naleziště u Hevlína je velmi kvalitní a vydatné. Denně z něj odjíždí kolem 140 plně naložených tater, a přesto by jeho zásoby měly vystačit na dalších 50 až 100 let.

Začátek výroby: Navezené zásoby cihlářské hlíny se buldozerem nahrnou do skříňových podavačů a zásobníků, odkud jsou dávkovány na pás. Zde se začíná první část výrobního procesu – příprava suroviny.

Příprava směsi: Cihly se nevyrábějí ze samotné cihlářské hlíny, ale z pečlivě připravené směsi. Do hlíny se v přesném poměru přimíchávají lehčí složky, jako jsou dřevěné piliny, buničina a sláma. Ty pak v peci při vypalování vyhoří a zanechají po sobě v materiálu póry, díky nimž mají cihly vynikající tepelněizolační vlastnosti.. Každý typ cihly vyžaduje jiný poměr. Důležité je, aby byl vždy přesně stejný, jak daná výrobní série vyžaduje.

Magnet: Na pásu jsou umístěny magnety, které hlídají, aby ve směsi nezůstaly žádné případné kovové předměty, které by později mohly napáchat velké škody ve výrobě. Pokud nějaký takový železný předmět magnet nalezne, automaticky se zapne odpadový pás a železo se vyhodí na hromadu, kde ho obsluha najde a odstraní.

Kolový mlýn: Připravená směs se musí dále nadrtit. K tomu se používá kolový mlýn, který dokáže umlít 95 až 96 tun materiálu za hodinu. Jeho kolo má hmotnost až 20 tun, touto váhou protlačuje směs skrz rošty a tím ji drtí na požadovanou velikost. Pod kola mlýnu hrnou směs stěráky. Jiné pak narušují rozdrcenou vrstvu, aby nedošlo k ucpání roštů.

Odležárna suroviny: Nadrcená směs se nechá potřebný čas odležet a poté se nahrne korečkovým bagrem na pásový dopravník, který ji dopraví k lisu. Zásobníky jsou koncipovány podle sypného úhlu materiálu, takže směs se z nich sama nesesouvá dolů. Stejně tak jako většina cihelny i korečkový bagr je plně automatizovaný, stačí jej pouze zavést do příslušného boxu a o zbytek se postará sám.

Příprava pro lisování: Směs, ze které se mají vylisovat cihly, musí mít správnou vlhkost, která se jí musí před vstupem do lisu dodat. Pokud by do lisu vstoupila směs příliš tuhá, nebylo by možné výrobky lisovat.

Forma: Základem know-how celé výroby jsou formy. Ve společnosti HELUZ si formy vyrábějí sami a dokážou vyrobit cihlu se stěnou tenkou až 4 mm! Aktuálně zde používají kolem 80 typů forem.

Ústí lisu: Ve formě jsou zabudovaná jádra, která vytvoří v cihle známé dutiny. Surovina se protlačuje formou, podobně jako v mlýnku na maso, pod tlakem kolem 19 barů. Výsledkem je dlouhý spojitý tvar.

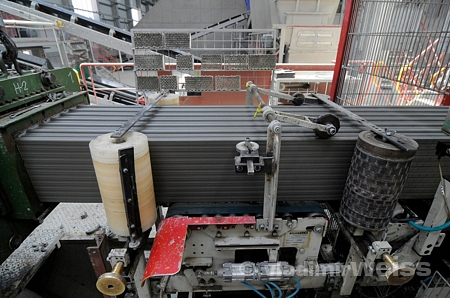

Řezání cihel: Jednotlivé cihly se musejí z kontinuálního pásma hmoty, které vychází z lisu, nařezat. I tento proces je dnes již plně automatický.

Rovnání na palety: Jednotlivé, již nařezané cihly se s pomocí robotu rovnají a nakládají na podložky, které na sušárenských vozech odjíždějí do tunelové sušárny.

Sušení a pálení: Cihly se nejdříve suší při teplotě do 100 °C po dobu asi 16 hodin. Poté se v překladišti sušených cihel přeloží z pásu na pecní vůz, který je zaveze do pece, kde se vypalují při teplotě 890 °C. Průjezd pecí trvá dalších 16 až 17 hodin. Celý proces je maximálně energeticky optimalizovaný. K sušení se používá odpadní teplo z pece.

Velín: Mozkem celé cihelny je řídicí středisko – velín, vybavený řídicím systémem Simatic od společnosti Siemens. Díky němu lze sledovat na monitorech nejen samotný průběh výroby, ale rovněž regulovat spotřebu proudu, výkon pece nebo pálicí křivku. Všechna zařízení jsou v cihelně navíc propojena optikou a komunikačním protokolem Profibus, díky nimž obsluha velínu v každém okamžiku ví, kde se nachází dané zboží. Simatic zde nejen řídí provoz, ale dokáže i generovat statistiku vypovídající o průběhu výroby konkrétního produktu.

Výstup z brusky: Vypálené cihly se ještě musí zbrousit na finální rozměr. Pro zdění na lepidlo musí mít přesnou výšku 249 ± 1 mm (pro maltu není potřeba). Po vypálení mají cihly již svoji charakteristickou červenou barvu, jejíž odstín se liší mimo jiné i obsahem železa v dané surovině. A kolik cihel zde vlastně vyrobí? Za 20 hodin opustí výrobní linku kolem 50 tisíc kusů.

Společnost HELUZ cihlářský průmysl v.o.s. patří mezi tři největší výrobce zdících systémů na našem trhu, jako jediná je ryze česká. Zákazníkům nabízí kompletní cihelný systém pro hrubou stavbu.