Vývoj a základní vlastnosti ultralehkého betonu

Příspěvek se zabývá vývojem receptury vysokohodnotného lehkého betonu s objemovou hmotností nepřekračující 1000 kg/m3. Vysokohodnotným jej lze nazvat vzhledem k nízké objemové hmotnosti při současně relativně vysoké pevnosti, která průměrně dosahuje 19,4 MPa. Betony s objemovou hmotností pod 1200 kg/m3 lze dle [1] označit jako ultralehké (ULC). V článku jsou shrnuty základní informace o použitých materiálech, výrobě a základních mechanických charakteristikách, jakými jsou pevnost a modul pružnosti tohoto ULC. Prokázala se těsná souvislost mezi objemovou hmotností a pevností.

1 Úvod

Ultralehký beton (ULC) byl vyvíjen na FAST VUT v Brně v rámci projektu MPO ČR TIP FR-TI4/159 „Light structures“. Tento projekt se zabývá návrhem prefabrikovaných segmentů z lehkého betonu, u kterých se předpokládá využití především pro konstrukce ekoduktů. ULC by zde měl tvořit ochrannou konstrukci, která by chránila subtilní jádro z vysokopevnostního betonu před nárazy, vnějšími vlivy a ohněm. Projekt si vzal za cíl vytvořit ULC s maximální pevností v tlaku při objemové hmotnosti nepřesahující 1000 kg/m3.

2 Charakteristika a dělení lehkých betonů

Obr. 1: Druhy lehkých betonů (hutný lehký beton, mezerovitý lehký beton, pěnobeton, pórobeton)

Lehký beton je dle [2] definován jako beton, jehož objemová hmotnost po vysušení při 105 °C je větší než 800 kg/m3 a menší než 2000 kg/m3.

Podle způsobu vylehčení se lehké betony dělí do čtyř základních skupin: hutný lehký beton, mezerovitý lehký beton, pěnobeton a pórobeton (Obr. 1).

Hutný lehký beton je nejvíce podobný běžnému betonu, a to díky podobně uzavřené (kompaktní) struktuře. Nízké objemové hmotnosti je dosaženo nejčastěji použitím pórovitého kameniva (plniva). Jako pórovité kamenivo se používá například vermikulit, perlit, expandovaný jíl, expandované sklo atd.

U mezerovitého lehkého betonu je nízké objemové hmotnosti dosaženo upravenou křivkou zrnitosti a omezením množství cementového tmelu. Některé frakce kameniva, zejména jemné, jsou zde značně potlačeny nebo úplně vynechány. Množství cementového tmelu je redukováno pouze na obalení zrn kameniva. V tomto betonu jsou proto mezi jednotlivými dotýkajícími se zrny kameniva značné vzduchové mezery.

Další dvě skupiny lehkých betonů jsou vytvořeny obvykle bez přidání pórovitého kameniva. Pěnobeton je zpravidla tvořen pouze z cementu, vody a pěny. Pěna se vyrobí buď samostatně za použití pěnogenerátoru nebo přímo v míchacím zařízení.

U pórobetonu zaujímají póry až 80 % z celkového objemu. Vylehčení (vytvoření pórů) je dosaženo přidáním plynotvorné látky, kterou je v ČR nejčastěji hliníkový prášek. Tato látka v čerstvém betonu vyvolá chemickou reakci s alkalickým prostředím a za uvolnění vodíku způsobí tzv. „nakynutí“ směsi. Pórobeton je nutno v další fázi výroby umístit do autoklávu, kde za zvýšené teploty a tlaku dojde k finálnímu vytvrzení směsi.

3 Materiály pro výrobu ULC

Pro vylehčení betonu bylo v první fázi výzkumu použito lehké plnivo a pěna. S lehkým plnivem se však nepodařilo dosáhnout požadovaného vylehčení, tj. objemové hmotnosti pod 1000 kg/m3. Vylehčení pomocí pěny bylo zkoušeno jak poloprovozně v prostorách Prefy Brno, tak laboratorně na FAST VUT v Brně. V obou případech byla pro pěnobeton použita technologie s externě generovanou pěnou.

Při poloprovozní zkoušce byly připraveny dvě varianty betonu s předpokládanou objemovou hmotností 800 a 1600 kg/m3. Beton měl dosahovat pevností v tlaku 1,0 a 13,5 MPa. (Pevnosti po 28 dnech zjištěné na krychlích o délce hrany 150 mm.) Poloprovozní práce probíhaly pod vedením odborného pracovníka z firmy dodávající generátor pěny a pěnotvornou přísadu. Výsledky obou variant, jak ukazuje Tab. 1, byly značně odlišné od předpokládaných hodnot. Museli jsme konstatovat, že tato technologie neumožňuje dobře kontrolovat základní parametry LC jako je např. objemová hmotnost a pevnost.

| označení krychlí | hmotnost [g] | objemová hmotnost [kg‧m−3] | průměrná objemová hmotnost [kg‧m−3] | vysušená objemová hmotnost* [kg‧m−3] | síla při porušení [kN] | napětí [MPa] | střední hodnota napětí [MPa] | výběrová směr. odchylka [MPa] |

|---|---|---|---|---|---|---|---|---|

| 1-1 | 4479,2 | 1342,4 | 1340 | 1210 | 54,6 | 2,4 | 2,3 | 0,14 |

| 1-2 | 4487,1 | 1345,6 | 49,7 | 2,2 | ||||

| 1-3 | 4497,7 | 1332,3 | 49,1 | 2,2 | ||||

| 2-1 | 3363,4 | 998,8 | 1016 | 920 | 87,0 | 3,9 | 3,6 | 0,26 |

| 2-2 | 3373,0 | 1000,2 | 75,6 | 3,4 | ||||

| 2-3 | 3521,3 | 1050,1 | 80,4 | 3,6 | ||||

| Pozn.: *) objemová hmotnost při předpokládané vlhkosti 11 % | ||||||||

Pěnobeton vyrobený laboratorně na FAST VUT v Brně dosahoval při vysušené objemové hmotnosti 1440 kg/m3 průměrné krychelné pevnosti 12,9 MPa. I v tomto případě docházelo k velké variabilitě vlastností pěny, a tedy i výsledků. Ani v jedné z variant pěnobetonu nebylo dosaženo uspokojivých výsledků odpovídajících požadavkům projektu.

V další fázi se tedy vývoj zaměřil na vylehčení pomocí lehkého keramického kameniva, tedy na hutný lehký beton. Jako plnivo bylo zvoleno kamenivo z expandovaného jílu, které se v ČR prodává pod obchodním názvem Liapor. V jeho složení převládá minerál illit a kaolinit, dále oxidy křemíku, hliníku, železa a dalších prvků. Obsahuje i úlomky slíd a fosilní zbytky. Tyto fosilní zbytky a další hořlavé příměsi způsobují expanzi materiálu při výpalu. Díky výpalu na teplotu přes 1000 °C získává Liapor i své charakteristické vlastnosti. V současnosti je Liapor dodáván až v šestnácti frakcích lišících se vzájemně velikostí zrn a průměrnou objemovou hmotností frakce.

Pro experiment byl použit Liapor frakcí s označením 4-8/350, 1-4/500 a 0-2/575. Vlastnosti použitého materiálu, udávané výrobcem, jsou uvedeny v Tab. 2.

| Vlastnosti materiálu Frakce | Sypná hmotnost [kg/m3] | Objemová hm. zrna [kg/m3] | Nasákavost | Odolnost proti drcení [MPa] | |||

|---|---|---|---|---|---|---|---|

| 5 min [% hm.] | 30 min [% hm.] | 60 min [% hm.] | 120 min [% hm.] | ||||

| Liapor 0-2/575 | 575 | 1050 | 2 | 3 | 4 | 5 | 4 |

| Liapor 1-4/500 | 500 | 925 | 2 | 4 | 5 | 6 | 1,2 |

| Liapor 4-8/350 | 350 | 700 | 3 | 5 | 7 | 8 | 3 |

V rámci teoretické přípravy návrhu LC jsme nejprve definovali optimální křivku zrnitosti vytvořenou z výše uvedených frakcí. Z poměrného zastoupení užitých frakcí pak mohla být vyčíslena průměrná objemová hmotnost směsi kameniva cca 850 kg/m3. Při objemové hmotnosti cementového tmelu 2270 kg/m3 a požadované výsledné objemové hmotnosti betonové směsi 1000 kg/m3 vychází maximální dávka cementového tmelu cca 105 l. Tento objem je vzhledem k běžné spotřebě cementového tmelu cca 300 l nedostatečný. Takto navržený LC by byl mezerovitý, špatně zpracovatelný a nedostatečné pevnosti. Bylo tedy nezbytné přijmout ještě další opatření pro snížení objemové hmotnosti LC, které (jak vyplynulo z teoretického rozboru) musí být směrováno k vylehčení cementového tmelu. Jako nejefektivnější se jevilo provzdušnění tmele, které vytváří v betonu malé vzduchové póry o průměru 10–300 µm. Ty nejenže snižují objemovou hmotnost betonu, ale navíc působí v čerstvém betonu plastifikačně a ve ztvrdlém betonu výrazně zvyšují jeho odolnost vůči mrazu, požáru a většině agresivních prostředí.

Pro ULC byl použit cement CEM I 52,5R. Jako další komponenty pojiva byly zvoleny jemně mletá granulovaná vysokopecní struska a Sedlecký metakaolín.

4 Postup výroby

Čerstvý beton byl připraven v laboratorní míchačce s nuceným mícháním. Při volbě postupu přípravy LC jsme vycházeli ze zkušeností poskytnutých firmou Lias Vintířov [7]. Abychom zabránili odebírání vody z čerstvého betonu v průběhu míšení, bylo kamenivo před mícháním navlhčeno tzv. dodatkovou vodou. Tato voda se podle [3] nezapočítává do vodního součinitele, nezmenšuje tedy pevnost betonu, která závisí na vodním součiniteli, a navíc ve ztvrdlém betonu působí jako ošetřující voda. Následně byl přidán cement, práškové příměsi a 90 % účinné vody s rozpuštěnou provzdušňující a kombinovanou polyfunkční přísadou. Kombinovaná polyfunkční přísada byla připravena na našem pracovišti smísením polykarboxylátového superplastifikátoru a polymelaminu. Jedině tak mohlo být dosaženo dobře zpracovatelného a přitom stabilního LC požadované objemové hmotnosti. Čerstvý LC vykazoval rozlití kužele cca 450 mm, což zdánlivě není mnoho. Je třeba si ale uvědomit, že při objemové hmotnosti řádově 1000 kg/m3 působí na čerstvý lehký beton při flow-testu úměrně nižší síly. Připravený LC byl proto reálně výborně zpracovatelný.

5 Základní vlastnosti ULC

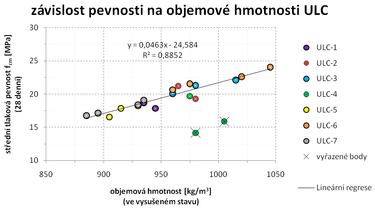

Pro použití v konstrukčních prvcích jsou nejvýznamnějšími vlastnostmi LC jejich pevnost a modul pružnosti. Jak se při zkouškách ukázalo, existuje relativně přímý vztah mezi pevností a objemovou hmotností, viz Obr. 2. (Platí pro objemovou hmotnost v rozmezí 800–1000 kg/m3.) Z toho vyplývá, že pokud známe objemovou hmotnost betonu určitého základního složení, lze s velkou mírou pravděpodobnosti určit dopředu i jeho krychelnou pevnost. V našem případě byla průměrná krychelná pevnost celkového souboru 20 vzorků 19,4 MPa s výběrovou směrodatnou odchylkou 2,2 MPa. Podle [2] lze beton s touto střední pevností zařadit do pevnostní třídy LC 12/13.

Průměrný modul pružnosti lehkého betonu s označením LC 12/13, D1,0 lze podle [4] vypočítat pomocí vztahu Elcm = Ecm ‧ ηE, kde Ecm je modul pružnosti obyčejného betonu odpovídající pevnostní třídy a ηE je zmenšující součinitel závislý na objemové hmotnosti. Pro objemovou hmotnost 1000 kg/m3 vychází hodnota modulu pružnosti 5,6 GPa. Naproti tomu jsme při experimentech naměřili průměrnou hodnotu modulu 8,6 GPa s výběrovou směrodatnou odchylkou 0,5 GPa. Naměřená hodnota je tak o 53 % větší než hodnota vypočtená podle ČSN EN 1992-1-1, což považujeme za úspěch.

Při navrhování konstrukcí z LC projektanti stále narážejí na absenci některých normových podkladů. Původně byla plánována celá norma pouze pro lehký beton. Dnes je lehkému betonu věnována pouze jedna kapitola v normě ČSN EN 1992-1-1, která pochopitelně není schopna obsáhnout celou problematiku LC a ULC.

6 Závěr

Podařilo se vyvinout ultralehký beton pevnostní třídy 12/13 při třídě objemové hmotnosti D1,0. Průměrná objemová hmotnost ULC po vysušení byla 950 kg/m3 při průměrné krychelné pevnosti 19,4 MPa. Přitom na trhu lze běžně nalézt jen lehký konstrukční beton s pevnostní třídou pouze 8/9 při třídě objemové hmotnosti D1,2 [5]. Vyvinutý ultralehký beton je předurčen pro použití v prefabrikovaných segmentech v konstrukcích ekoduktů. Své využití jistě najde i v dalších oblastech, kde se efektivně uplatní jeho nízká objemová hmotnost při relativně vysoké pevnosti. Konkrétně lze jmenovat například nástavby a obdobné rekonstrukční práce.

7 Literatura

- [1] TRTÍK, Karel. Technologie betonu. Praha: Česká technika, 2009. ISBN 978-80-01-04408-7.

- [2] ČSN EN 206-1 Beton – Část 1: Specifikace, vlastnosti, výroba a shoda. Praha: Český normalizační institut. 2001. 72 s.

- [3] THIENEL, K.-Ch. Werkstoffe des Bauwesens: Leichtbeton. Universität der Bundeswehr München. 2008.

- [4] ČSN EN 1992-1-1 Eurokód 2: Navrhování betonových konstrukcí – Část 1-1: Obecná pravidla a pravidla pro pozemní stavby. Praha: Český normalizační institut. 2006. 210 s.

- [5] LiaporBeton. [online]. [cit. 2013-10-08]. Dostupné z:

http://www.betonserver.cz/Katalogy/Readymix/Transportbeton_liapor.pdf - [6] COLLEPARDI, Mario. Moderní beton. 1. vyd. Praha: ČKAIT, 2009, 342 s. Betonové stavitelství. ISBN 978-80-87093-75-7.

- [7] Labská J. Moduly pružnosti lehkého betonu z Liaporu. Přehled výsledků laboratorních zkoušek. Vintířov, Lias, 2011.

Poděkování: Výsledky a poznatky prezentované v tomto příspěvku byly získány za finanční podpory projektu MPO ČR TIP FR-TI4/159 a Specifickému výzkumu FAST-J-13-2140.

Posuzovaný příspěvek se popisuje dílčí výsledky řešení grantového projektu, zaměřeného na vývoj „ultralehkého“ betonu. Na pěti stranách strojopisového textu jsou stručně charakterizovány materiálové varianty lehčených betonů (mezerovitý, pěnobeton, pórobeton). Dále jsou popsány použité složky, a to zejména lehčené kamenivo, produkované firmou Lias Vintířov pod komerčním názvem „Liapor“.

Je popsán stručně postup výroby a optimalizace receptury a hlavním prezentovaným výsledkem je závislost pevnosti v tlaku na objemové hmotnosti lehkého betonu. Současně je zmíněn i vazba pevnosti lehkého betonu na jeho modul pružnosti. Vyvinutý „ULC“ třídy 12/13 a objemové hmotnosti D 1,0 je prezentován jako pokrok vůči existující variantě lehkého betonu třídy 8/9 a objemové hmotnosti D 1,2.

Příspěvek je zpracován na profesionální úrovni, k jeho obsahu i formě prezentace výsledků nemám výhrady.

Otázkou zůstává reálné využití takovéhoto konstrukčního betonu a jeho konkurenční pozice vůči betonu standardnímu.Pomineme-li využití lehčených betonů, resp. lehčených materiálů jako izolantů, je dominantní konkurenční výhodou nižší vlastní hmotnost, která by se však efektivně prosadila u větších velkorozponových objektů, jako jsou např. mosty. V tomto případě by snížení vlastní hmotnosti konstrukčního materiálu mělo podstatné výhody a vedlo by ke snížení dimenzí i nižší spotřebě výztuže.

U menších prvků, jako jsou prefabrikáty, se pak převážně jedná o nižší manipulační hmotnost prvků. Výhodou v tomto případě je tedy možnost manipulovat s prvky, mechanizmy s menší nosností.

Přitom je však třeba brát v úvahu významný aspekt, a to ochranu výztuže, a to jak staticky účinné, tak konstrukční před rozběhem elektrochemické koroze. Při jakémkoliv exteriérovém využití je tedy u lehkých konstrukčních betonů nezbytné prokázat kromě vlastních mechanických vlastností i jeho schopnost dlouhodobě pasivovat ocelovou výztuž a garantovat tak tedy přiměřenou životnost prvků.

V tomto ohledu bych tedy na tuto problematiku doporučoval zaměřit případné další výzkumné práce.

Současně je nezbytné fyzikálně mechanické vlastnosti nových materiálů prezentovat v cenovém kontextu s materiály tradičními, tedy běžným hutným betonem. I když je naše republika skromně vybavena surovinovými zdroji, disponuje dostatkem přírodních i drcených kameniv. To vytváří uměle vyráběným lehkým kamenivům významnou konkurenci, a to zejména v případě, že jsou vyráběny vysokoteplotním způsobem, a jsou tedy energeticky relativně náročná. Doporučuji proto zvážit možnost využití nízkoteplotně vyráběných lehkých kameniv, která se sporadicky objevují jako výstup ze srovnatelných grantových projektů.

Osobně považuji za mimořádně zajímavou dlouhodobou komerční aplikaci lehkého konstrukčního betonu na bázi Liaporu ve třídě LC 15 (jednodenní pevnost 8,5 MPa, 28denní pevnost 21 MPa) a LC 20/22 (28denní pevnost 36,7 MPa) při výrobě prostorových modulových prefabrikovaných koupelen, které jsou uvnitř kompletně vybaveny rozvody, zařizovacími předměty i keramickým obkladem a jsou na tahačích převáženy z pražské výrobny prakticky do celé Evropy včetně např. Skandinávie.

V tomto případě zásadním důvodem pro použití lehkého konstrukčního betonu na bázi Liaporu je takové snížení celkové hmotnosti prefabrikátu, které umožní jeho převoz nákladními automobily z výrobny přímo až na staveniště. Současně jsou při této výrobě kladeny i vysoké nároky na dosažení manipulačních jednodenních pevností.

Vzhledem k interiérové aplikaci je však výše zmíněná problematika karbonatace betonu, resp. zajištění elektrochemické stability výztuže méně akutní.

Publikované výsledky považuji za užitečný příspěvek k další diskusi o využití lehkých konstrukčních betonů, který zároveň čtenáře přehlednou formou seznamuje zejména s úzkou korelací mezi pevností v tlaku a objemovou hmotností a poukazuje i na nepřesné vztahy, týkající se modulu pružnosti v existujících normách.

The article handles about development of ultra-light concrete with mass density less than 1000 kg/m3. In the article there are described laboratory preparation of specimens and primary mechanical properties of the ULC.