Možnosti použití hliníku v architektuře

V rámci říjnového semináře Společnosti pro technologie ochrany památek STOP bylo představeno z pohledu výzkumné organizace využití hliníku v architektuře, a to včetně vlastností hliníkových materiálů a případové studie dlouhodobě exponovaného hliníkového plechu.

1. Úvod

Přestože hliník patří mezi prvky nejvíce rozšířené v zemské kůře, byla jeho průmyslová výroba a následně i aplikace technologicky zvládnuté až v roce 1920. Komerčně byl hliník vyráběn od r. 1886, ale jeho cena byla velmi vysoká, takže se uplatnil pouze na výjimečné objekty – špička Washingtonova památníku, socha Erose na Piccadilly Circus v Londýně apod. Hliníkové plechy byly použity v r. 1897 na střechu kostela San Gioacchino v Římě, a stále plní svou funkci (obr. 1a, b).

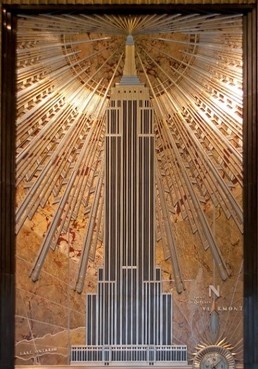

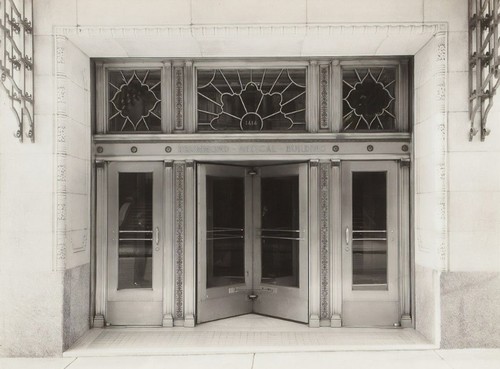

Hliník získal velkou oblibu v období secese, kdy byl používán pro řadu tvarově složitých dekorativních prvků. První budovou, ve které byl hliník použit jako konstrukční i dekorativní materiál, byl Empire State Building v New Yorku, 1931 (obr. 2a, b).

Ve stavebnictví se používají hliníkové plechy pro opláštění fasád a lisované hliníkové profily pro okna a dveře. Ve velkém rozsahu se začal aplikovat v 60. letech minulého století. První stavbou v tehdejším Československu, kde byl pro opláštění fasád hliníkový plech použit, je obchodní dům Kotva v Praze (obr. 3). Postupně se rozšířilo jeho uplatnění i pro dekorativní prvky v interiéru. V současné době to je cca 25 % z celkové produkce.

2. Vlastnosti hliníku

Tento materiál má celou řadu vlastností, které jsou velmi dobře využitelné ve stavebnictví a architektuře. Je lehký, dobře tvářitelný – lze vyrábět plechy i profily. Má relativně vysokou korozní odolnost, a zároveň jej lze různě povrchově upravovat – anodická oxidace (elox), barvení, aplikace nátěrů.

Hliníkové materiály jsou různé slitiny, kdy legující prvky ovlivňují některé jejich vlastnosti. Nejvýznamnější vliv na vlastnosti materiálu včetně korozní odolnosti má měď.

Minimální životnost hliníkových prvků se předpokládá 80 let. Závisí na podmínkách, kterým je hliník vystaven. Přestože se uvádí, že hliník nekoroduje, dochází i u tohoto materiálu ke koroznímu napadení. Pokud je působení korozního prostředí rovnoměrné, vzniká rovnoměrné korozní napadeni, jehož korozní rychlosti jsou velmi nízké, protože se na povrchu hliníku vytváří velmi tenká vrstva oxidu hlinitého Al2O3 s tloušťkou několika nanometrů, která zajišťuje pasivitu povrchu. S dobou expozice tloušťka vrstvy narůstá (obr. 4a). V letech 1950 až 1995, kdy byla v ČR v důsledku vysokého znečistění ovzduší oxidem siřičitým vysoká agresivita atmosférického prostředí, byla korozní rychlost hliníku cca 0,5 µm.r−1, ale v současné době klesla na cca 0,05 µm.r−1.

V případě dlouhodobého působení vysoké vlhkosti nebo časté kondenzace vznikají objemné bílé vrstvy amorfních korozních produktů hliníku. Jedním z takovýchto prostředí jsou např. vnitřní povrchy okenních rámů (obr. 4b).

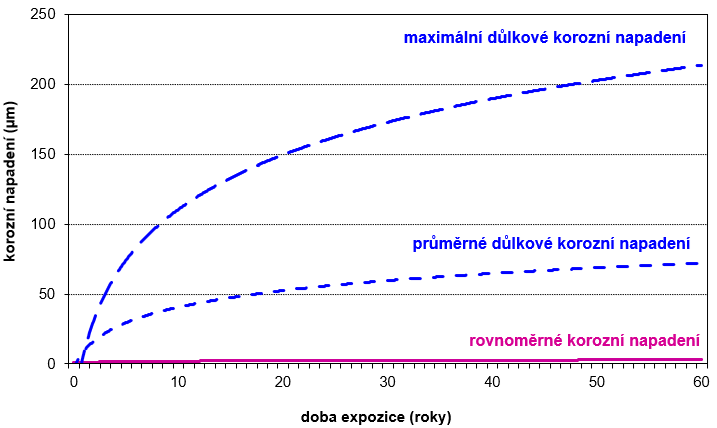

U hliníkových materiálů je velkým rizikem vznik lokálních forem korozního napadení, jako je důlková koroze, štěrbinová koroze, korozní praskání, galvanická koroze, nitková koroze, mezikrystalová koroze atd. K lokálním formám korozního napadení obvykle dochází v místech porušení pasivity povrchu. Rychlost důlkového korozního napadení je v ČR cca 15 µm.r−1, ale s dobou expozice se zpomaluje (obr. 5). Rychlost maximálního důlkového napadení je cca 40 µm.r−1. Po 52 letech expozice byla u střechy kostela San Gioacchino maximální hloubka důlkového napadení jen 50 µm. Obvykle se růst důlkového napadeni zastaví při hloubce důlku cca 200 µm, ale místa důlku jsou pak místy iniciace korozního praskání. V neposlední řadě je hliník zcela recyklovatelný materiál.

Obr. 5: Rychlosti korozního napadení hliníku.

3. Povrchové úpravy hliníku

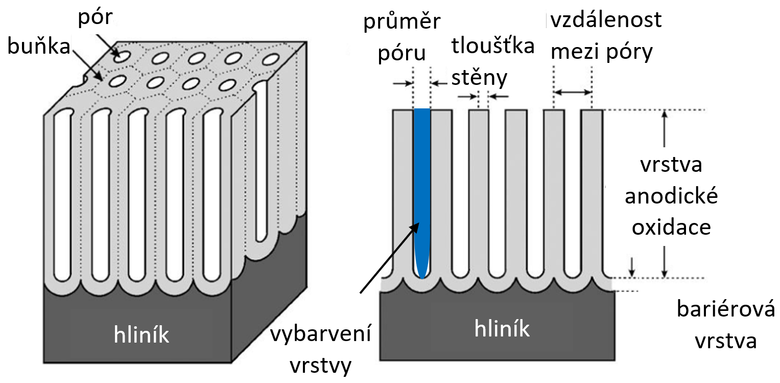

Běžnou povrchovou úpravou hliníku, která zvýší jeho korozní odolnost a spolu s následným vybarvením může ovlivnit jeho estetické působení, je anodická oxidace. Technologickým procesem vznikají vrstvy Al2O3, podobně jako při atmosférické korozi, ale tloušťka těchto vrstev je mnohem vyšší, od 5 až do 75 µm. Pro architektonické aplikace se obvykle doporučuje vrstva s minimální tloušťkou 20 µm. Porézní vrstva je tvořena hexagonálními buňkami, v jejichž středu je pór (obr. 6).

Barevný vzhled získá oxidická vrstva následným vybarvením, kdy je organické barvivo nebo barvivo na bázi kovových solí vpraveno do pórů vrstvy a utěsněno. Sytější odstíny vyžadují vyšší koncentraci barviva a vyšší tloušťku vrstvy, např. černá barva vyžaduje tloušťku vrstvy minimálně 10 µm.

I u architektonických prvků lze na hliníku použít nátěrové povlaky, které zvýší protikorozní ochranu materiálu a mohou mu dodat velmi specifické estetické vlastnosti. Obvykle se jedná o PES nebo PVDF povlaky s tloušťkou cca 75 µm, které jsou nanášeny na plechy v kontinuálních linkách, vytvrzovány vypálením a mají velmi vysokou odolnost. Ovšem v případě poškození se velmi obtížně opravují.

4. Příkladová studie hodnoceni dlouhodobě exponovaného hliníkového plechu

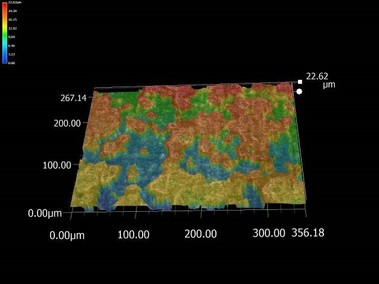

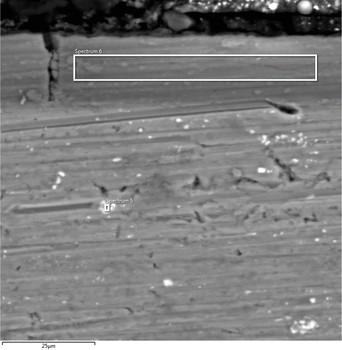

Hliníkový plech o tloušťce 1,5 mm s povrchovou úpravou anodické oxidace s následným vybarvením po expozici cca 45 let na fasádě OD Kotva byl detailně hodnocen (obr. 7). Orientačně byla změřena tloušťka vrstvy anodické oxidace – cca 20 µm, což je obvyklá hodnota. Vnější povrch plechu ale vykazuje velmi intenzivní nerovnoměrné napadení této vrstvy s hloubkou důlků 10 až 20 µm (obr. 8, 9). Tloušťka vrstvy anodické oxidace byla potvrzena na příčném výbrusu (obr. 10), na kterém je patrná i trhlina vedoucí přes celou vrstvu povlaku.

Obr. 8: Detail povrchu plechu.

Obr. 9: Napadení vnějšího povrchu plechu – znázornění hloubky důlků (od nejmenší znázorněné modře přes zelenou, žlutou až po největší hloubku tmavě červenou).

Na detailních snímcích vnějšího povrchu plechu byla patrná i částečná ztráta zbarvení povlaku. V důlcích, kde došlo k odkorodování vrstvy anodické oxidace, není barvivo dostatečně kotveno a došlo k jeho úbytku. Oprava této povrchové úpravy původní technologií není možná.

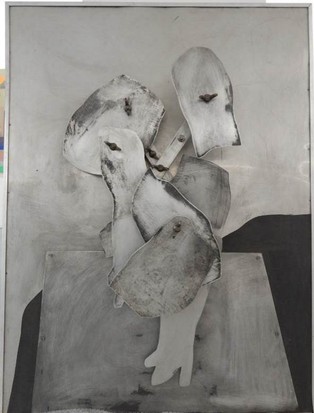

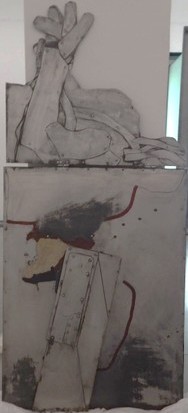

5. Případová studie hliníkových plastik

Museum Kampa vlastní několik plastik sochaře Vladimíra Janouška, vytvořených v 70.–90. letech 20. století, kde je základním materiálem hliníkový plech (obr. 11). Plastiky byly dlouhodobě uloženy v depozitáři. Plastiky byly hodnoceny v r. 2019.

Hliníkové plechy byly jemně broušené, na povrchu byly patrné stopy po nástrojích. U některých plechů byl použit nátěr, většinou v černém odstínu, nikoliv jako protikorozní ochrana, ale jako estetický záměr modelace plastik. Tloušťky povlaků jsou velmi nízké, cca 10–20 µm. Na površích hliníkových plechů plastik se ojediněle vyskytují drobné body objemných bílých korozních produktů hliníku, pod kterými může vznikat důlkové napadení, a i četné body již iniciovaného důlkového napadení (obr. 12).

Vzhledem k tomu, že jsou jednotlivé díly plastik spojeny různými šrouby a nýty, které jsou obvykle z uhlíkové oceli bez povrchové úpravy, je riziko vzniku galvanického korozního napadení hliníku v prostředí s vyšší vlhkostí ovzduší. V takovém případě okolo místa styku hliníkového plechu s jiným materiálem vzniká na hliníku důlkové napadení.

Závěr

Hliník je velmi dobrým materiálem pro architekturu s celou řadou výhodných vlastností včetně vysoké životnosti. Rizikové jsou všechny formy lokálního poškození. Jen v případě jeho poškození, ať už jen povrchové úpravy nebo materiálu samotného, jsou opravy téměř nemožné.

Článek byl původně publikován ve sborníku Společnosti pro technologie ochrany památek STOP (2022) a dále pak autorkou a redakcí upraven pro čtenáře TZB-info. Děkujeme.