Byznys budoucnosti: recyklace větrných elektráren

V současné době se při likvidaci větrné elektrárny zpracovává betonový fundament na drť a ta se využívá především při silniční výstavbě. Kov z tubusu se vrací do výrobního procesu v ocelárnách. Generátor a pohon se obvykle použijí na náhradní díly.

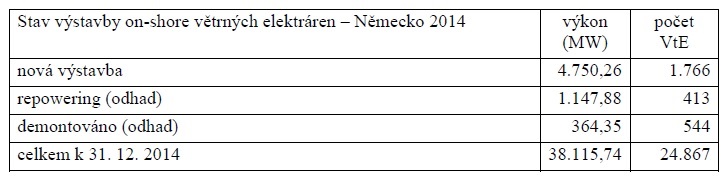

V Německu eskalují problémy kolem budoucích úložišť jaderného odpadu, ale ve Frauenhoferově institutu chemických technologií (ICT) ve Pfinztalu už dnes uvažují nad tím, že větrné elektrárny, kterých bylo ke konci roku 2014 jen na pevnině 24 867, se po odstávce stanou také odpadem. Sice ne nebezpečným, ale rozhodně ne zanedbatelným. Podle ICT vystoupá do roku 2027 v Německu hmotnost odpadu jen z rotorových lopatek větrníků na 30.000 tun ročně a postupně se bude zvyšovat až na 40.000 tun. Nová energetická technologie se tak zřejmě stane základem pro lukrativní recyklační trh.

Provozovatelé větrných elektráren nesou (stejně jako provozovatelé jaderných) odpovědnost za jejich likvidaci. Na základě dosavadních krátkodobých zkušeností zatím nedokáží určit dobu jejich životnosti, takže ji vymezují v závislosti na platnosti stavebního povolení a na hospodářských podmínkách, daných současným německým zákonem o obnovitelných zdrojích, na 20 až 25 let.

Bretaň, Francie, foto D.Kopačková

V současné době se při likvidaci větrné elektrárny zpracovává betonový fundament na drť a ta se využívá především při silniční výstavbě. Kov z tubusu se vrací do výrobního procesu v ocelárnách. Generátor a pohon se obvykle použijí na náhradní díly. Zatím se nejedná o velké objemy. K demontážím dochází hlavně v rámci repoweringu a starší provozuschopné modely, především ty s výkonem pod 1 MW, mají stabilní odbytiště v Polsku, Rusku a bývalých zemích SNS, kde slouží dál.

Největší zátěž, demontáží a transportem počínaje, představují v procesu likvidace desítky metrů dlouhé rotorové listy. V ICT vyvinuli postup tzv. „energetické demontáže“, kdy se za pomoci výbušniny a přesně umístěných detonačních kabelů rozdělí list na menší díly přímo na místě. Další nově vyvíjené technologie se týkají samotného korpusu a odloučení skleněných nebo uhlíkových vláken, kterými je zpevněn. Skleněná vlákna se spalují ve speciálních cementárenských pecích, vysoká teplota spalování se využívá při energeticky náročné výrobě cementu a popel se přidává do cementové směsi. Pro uhlíková vlákna jako pro desetkrát dražší materiál se hledá možnost recyklace.

V případě větrných parků umístěných v moři není otázka jejich likvidace v současné době aktuální, jisté je, že bude finančně mnohem nákladnější. Dosavadní koncepce navíc předpokládá, že piloty, zapuštěné do mořského dna, z něj budou při demontáži elektrárny vyříznuty pouze do hloubky dvou metrů pod povrchem. Zda koroze zbytků oceli, které v mořském dně zůstanou, nebude ekologicky závadná a nevyžádá si nakonec kompletní odstranění, není v současnosti nikdo schopen odhadnout.

Průměrný podíl materiálového složení standardního typu větrné elektrárny podle ICT (2013): beton 60-65 %, ocel 30-35 %, kompozitní materiál 2-3 %, elektro komponenty 1 %, měď 1 %, hliník 1 %, PVC 1 %, provozní tekutiny 1 % .

- www.energiereporter.com/reportagen/81-verscherbeln-statt-recyclen-178

- hamburgtrend.info/fileadmin/user_upload/pdf/Vortraege_2013/Woidasky_Recycling_von_Windkraftanlagen.pdf

- www.vdma.org/documents/106078/913186/Factsheet-Status-des-Windenergieausbaus-an-Land-in-Deutschland_2014.pdf/31760ace-dd6e-4e54-bbca-9565a17d3c88