Využití odpadních materiálů z výroby minerální vlny do stavebních hmot

Příspěvek popisuje úvodní část zatím dvouletého výzkumu využití tuhých odpadních materiálů vznikajících při výrobě minerální vlny. Cílem celkem čtyřletého výzkumu je ověřit nejvhodnější způsob zapracování upraveného odpadního materiálu do stavebních hmot a stanovit maximální množství jeho přídavku, které nebude mít nežádoucí vliv na sledované zejména fyzikálně mechanické a ekologické vlastnosti výsledného výrobku.

Úvod

Příspěvek popisuje úvodní část zatím dvouletého výzkumu využití tuhých odpadních materiálů vznikajících při výrobě minerální vlny. Cílem celkem čtyřletého výzkumu je ověřit nejvhodnější způsob zapracování upraveného odpadního materiálu do stavebních hmot a stanovit maximální množství jeho přídavku, které nebude mít nežádoucí vliv na sledované zejména fyzikálně mechanické a ekologické vlastnosti výsledného výrobku.

Charakteristika odpadů

Odpady z výroby minerální izolační vlny se dělí podle hlavních surovin, ze kterých se vyrábí. Mohou být tedy jak ze skelné tak z kamenné minerální vlny.

Kamenná minerální izolační vlna se vyrábí ze směsi, tvořené přibližně ze 75–80 % čediče a 20–25 % strusky. Surovinová směs se taví v tzv. kupolové peci při teplotách 1 350 až 1 450 °C. Tavenina následně vytéká na rotující válce – rozvlákňovací kotouče. Vlivem odstředivé síly se kapičky taveniny v proudu ofukovacího vzduchu změní v jemné vlákno. Chladnější kapičky se již nemohou protáhnout a odletují od kotoučů jako drobná zrnka (tzv. granálie). Charakteristika odpadu od různých producentů, kde je vstupní surovinou minerál čedič, je, až na drobné rozdíly, praktiky shodná. Lze jej rozdělit také na základě místa opuštění výrobně technologické linky tj. „před pecí a za pecí“.

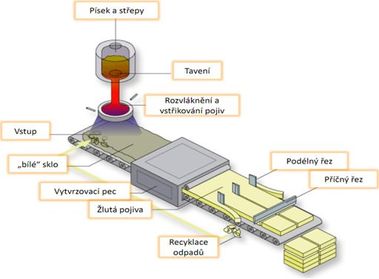

Skelná minerální vlna se vyrábí cca z 60 % křemičitého písku, cca z 15 % sody, cca z 8 % vápence, dále dolomitu, boraxu, živce a určitých podílů odpadového skla. Proces výroby probíhá velmi podobně jako v případě výroby kamenné minerální vlny s určitými odlišnostmi. Základní odlišností je samozřejmě již výše zmíněná vstupní surovina, dále pak je to typ pece, ve které se v případě výroby skelné minerální vlny rozžhavené sklo pomocí tzv. „rotačního bubnu“ vpraví do kanálků a přemění se na vlákna, která padají na pás do vytvrzovací pece. Ve chvíli, kdy se do nich vlévá, má již sklo požadovanou teplotu 1 400 °C, která je potřeba k takzvanému optimálnímu rozvláknění. Na Obr. 1 je schematicky znázorněna technologie výroby skelné minerální vlny. Dalším důležitým rozdílem mezi oběma technologiemi je ten, že způsob výroby technologie skelného minerálního vlákna netvoří odpad v podobě granálií. U výrobců, kde je vstupním materiálem minerální surovina na bázi sodného anebo boritého skla, vzniká odpad většinou ve formě neuspořádaných chomáčů sklovitého vlákna s různým obsahem vlhkosti na základě místa opuštění výrobně technologické linky případně způsobu uskladnění.

Při výrobě izolační minerální vlny se používá většinou fenol-formaldehydové pojivo, které pojí vlákna a zároveň jim dodává pevnost, pružnost a životnost, kterou průmysl izolací požaduje. Některé dnes nejmodernější technologie umožňují ještě více ekologický a udržitelný proces výroby jak dříve. Příkladem je závod KNAUF INSULATION, spol. s r.o. v Krupce, který v červenci roku 2009 přešel na výrobu minerální izolace nové generace s technologií ECOSE® Technology. Základem této nové technologie je pojivo na bázi přírodního inertního polymeru. Izolace se tedy takto dá vyrábět výhradně z přírodních surovin. Pojivo vyrobené pomocí technologie ECOSE Technology má stejné funkční vlastnosti jako v tradičních výrobcích z minerální vlny [1]. Lze tedy říci, že tento bezpochyby revoluční vědecký objev umožňuje eliminovat formaldehyd a fenoly (chemikálie vyráběné z ropy) a nahradit jej přírodním pojivem z rychle obnovitelných zdrojů. Tímto způsobem výroby se dá předcházet i vzniku nežádoucích, jinak velmi obtížně využitelných odpadů.

Jak už bylo výše uvedeno, odpad z výroby kamenné minerální izolační vlny je tvořen dvěma složkami, a to nestejnorodými chomáči minerální vlny (různé velikosti, tvarů a vzájemného propojení) a minerálním pískem, který obsahuje větší či menší „kaménky“ tzv. granálie vytvořené z čedičového skla [2]. Tyto dvě složky byly pro další využívání odpadních materiálů technologickým procesem od sebe odseparovány a upraveny do požadované podoby pro využití. (Obr. 2).

Hlavní objem odpadů z výroby minerální vlny je tvořen tzv. ořezy z pásu, případně výrobky, které neodpovídají výsledným technickým podmínkám. Tyto odpady se v posledním období na úkor další energetické potřeby vrací zpět do tavicí lázně. Odpadní materiály z výroby kamenné a skelné minerální vlny se mezi sebou liší tvarem, typem a zejména chemickým složením.

Směry využití odpadní vlny a granálií

Řešení výzkumu je rozděleno do několika okruhů, které mají ověřit vhodnost využití odpadní minerální vlny a granálií, jedná se o:

- Samonivelační směsi (využití granálií)

- Tenkostěnné vláknobetonové prvky (využití granálií)

- Tenkovrstvé betonové tvarovky (využití min. vlny i směsi min. vlny s granáliemi)

- Tepelně izolační desky (využití čisté upravené skelné a odseparované kamenné minerální vlny)

Z vybraných fyzikálně-mechanických, chemických a ekologických zkoušek provedených na granáliích vyplynulo, že je lze využít jako náhradu jemných podílů plniva ve výše uvedených technologických směsích. Nejdůležitější vlastnosti granálií jsou uvedeny v Tab. 1.

| Chemické složení | Ekotoxicita* | Stanovení škodlivých látek* | Radio- aktivita | Objemová hmotnost [Mg/m3] | Sypná hmotnost [Kg/m3] | Jemnost [mm] | ||

|---|---|---|---|---|---|---|---|---|

| ve výluhu | v sušině | Volně syp. | Setřes. | |||||

| SiO2 – 40 % Al2O3 – 18 % CaO – 21 % MgO – 9 % Ost. – 12 % | Vyhovuje | Splňuje Limit I (Inertní) | Nadlimitní (As, Cd, Cr)*1 | Vyhovuje | 2,0–2,8 | 1200 až 1400 | 1300 až 1600 | 0–1 |

| Poznámka: * Stanovené dle Vyhlášky č. 294/2005 Sb. *1 Z výsledků vyplývá teoretická možnost využití granálií cca do 50 % ve směsi. | ||||||||

Samonivelační směsi

Vyvíjená samonivelační podlahová směs na cementové bázi je určená k aplikaci jako vrstva vytápěné podlahy v občanské a bytové výstavbě, které nejsou namáhané na obrus a musí vyhovět požadavkům normy ČSN EN 13813 Potěrové materiály a podlahové potěry – Potěrové materiály – Vlastnosti a požadavky. Tato podlaha tedy musí mít ve své finální fázi velmi dobré flexibilní vlastnosti (vysokou pružnost) a samonivelační schopnost. Aplikace podlahové směsi by měla být prováděna litím při teplotách 5–30 °C. Tloušťka aplikované vrstvy podlahové směsi by měla být min. 35 mm. Nutným požadavkem je tedy i dobrá tepelná vodivost a tepelná roztažnost. Podlahová směs by rovněž měla vyhovět požadované třídě hořlavosti a doba zpracovatelnosti čerstvé směsi by neměla přesáhnout 4 hodiny. Samozřejmostí je i dostatečná únosnost zatvrdlé směsi v požadovaném časovém intervalu.

Tenkostěnné vláknobetonové prvky

Obecně můžeme říci, že vláknobeton je kompozit, který je složen z cementové hmoty, jemného kameniva, vody, rozptýlených resistentních skelných vláken a ostatních chemických příměsí. Kompozit se vyznačuje výbornými fyzikálně-mechanickými vlastnostmi a především vysokou pevností a odolnosti v rázu.

K základním požadavkům ovlivňujícím vlastnosti tenkostěnných vláknobetonových kompozitů patří:

- délka vláken

- obsah vláken

- orientace a poloha vláken v kompozitu

- vodní součinitel

- poměr písku (granálií) : cementu

Tenkostěnné vláknobetonové kompozity jsou využívány zejména v architektuře a stavitelství, jsou velice oblíbeným materiálem při realizaci fasád také díky možnosti docílení celého spektra různých pohledových povrchů a struktur. Předností těchto výrobků je jejich nízká hmotnost, která výrazně snižuje náklady na přepravu, usnadňuje manipulaci a montáž. Jemnozrnné částice ve struktuře kompozitu zajišťují nízkou nasákavost a mrazuvzdornost. Použitím vláknové výztuže je dosaženo požadované pevnosti za ohybu i odolnosti proti rázu.

Tenkovrstvé betonové tvarovky

Pro širší používání vláken do betonu hovoří výsledky výzkumu popsané v literatuře [3], která pojednává o ověřování čedičových vláken a čedičové tkaniny jako výztužného materiálu do betonu. Vlákna jsou obecně do betonu přidávána za účelem zvýšení užitných vlastností betonu, především zvýšení pevnosti v tahu a v tahu za ohybu, dále mrazuvzdornosti a trvanlivosti, odolnosti proti nárazu, smykového namáhání, houževnatosti betonu aj. Do výroby tenkostěnných kompozitních materiálů s cementovou matricí jsou většinou používána vlákna polypropylenová a skelná.

Další okruh výzkumu byl zaměřen na ověření přídavku minerální vlny do betonové směsi se zaměřením na vibrolisované tenkostěnné betonové výrobky. Vibrolisování je kombinovaný způsob zhutňování, při němž je betonová směs vibrována za současného působení dolisovacího přítlaku [4]. To představuje důraz na přípravu betonové směsi velmi suché konzistence (běžnými metodami prakticky neměřitelné) s vodním součinitelem 0,3 až 0,36. Použití speciálních přísad umožňujících lepší a rychlejší zhutnění je proto nezbytné.

Tepelně izolační desky

Vyvíjené tepelně izolační desky z upravených odpadních minerálních vláken jsou pojené vhodným pojivem, které zajišťuje dostatečnou soudržnost vláken a zároveň poskytuje v kombinaci s vlákny potřebné tepelně izolační vlastnosti. V případě pojiva bylo nutné, s ohledem na technologii a především na ekologii, vybírat ze skupiny pojiv, jež neobsahuje formaldehyd a fenoly, které se vyskytují v tradičních průmyslově běžně používaných pojivech pro výrobu minerální izolace. Je to nezbytné i vzhledem k tomu, že odpadní vlákna zbytky pojiva nepochybně obsahují. Proto byly vybírány produkty, které nejsou zátěží pro životní prostředí a lze je bez problémů použít pro výrobu studenou cestou. Tloušťka desek pro řešení výzkumu a ve vztahu k charakteru desky byla stanovena v rozsahu od 10 do 50 mm, přičemž se primárně počítá s budoucí výrobou kompaktních lisovaných desek.

Závěr

K využití různých odpadních materiálů z výroby kamenné i skelné minerální vlny lze konstatovat, že všechny typy odpadů je možné využít za předpokladu, že budou předem upraveny dle definovaných podmínek a parametrů pro jednotlivé konkrétní směry vyžití ve stavebních hmotách.

Tento článek byl vytvořen za finanční podpory Technologické agentury ČR v rámci řešení projektu TA 02021147 – Výzkum a vývoj optimálních environmentálně šetrných technologií pro nové a progresivní využití tuhých odpadních materiálů z výroby minerální vlny. Podrobněji jsou dílčí části textu popsány v samostatných článcích a prezentovány na přednáškách VUSTAH Brno.

Literatura

- [1] KUPKA / VÝROBNÍ ZÁVOD společnosti Knauf Insulation [online].

- [cit. 2013-11-20]. Dostupné z: http://www.knaufinsulation-krupka.cz/?page=texty&id=17.

- [2] BADALOVÁ, M.; DOBROVOLNÁ, J.: Recyklace minerálních vláken

- z odpadů. 5. Odborná konference doktorského studia s mezinárodní účastí. Brno, 2003, p. 17–20. Dostupné z: http://www.fce.vutbr.cz/veda/dk2003texty/pdf/1-2/rp/badalova.pdf.

- [3] SIM, J.; PARK, C.; MOON, D.Y.: Characteristics of basalt fiber as a strenghtening material for concrete structures. In Composites Part B: Engineering. 36(6-7). 2005. p. 504–512. Dostupné z: http://dx.doi.org/10.1016/j.compositesb.2005.02.002.

- [4] HELA, R.: Technologie stavebních dílců. Brno: CERM, 2001. 205 s. ISBN 80-214-1991-1.

The paper describes research of utilization of solid wastes, which are produced during the manufacture of mineral wool. The aim of the four-year research is to verify the best way of processing of these waste materials and determine the maximum value of their addition into the construction materials, which will not have undesirable effect on requested properties of the final product. The verified applications are vibro-pressed thin-walled concrete blocks, thin-walled glass fiber elements, self leveling mixtures and thermal insulation panels.