Automatizace výstavby fotovoltaických elektráren

Jedním z problémů, kterému můžeme v budoucnu čelit při výstavbě fotovoltaických elektráren, je nedostatek pracovních sil. Tento článek shrnuje technologická řešení, která jednak pomáhají tomuto nedostatku předcházet, jednak přispívají ke zrychlení výstavby především větších instalací. Vývoj a výroba podobných systémů pak může představovat příležitost pro uplatnění domácího průmyslu.

Obnovitelné zdroje energie jsou globálně na vzestupu. Roste především výkon větrných a fotovoltaických elektráren (FVE). Jen v EU mají být do konce tohoto desetiletí instalovány řádově stovky GW výkonu FVE. Německý ekonomický institut v Kolíně nad Rýnem ve své loňské studii však odhaduje, že do roku 2030 bude v Německu chybět 300 tisíc pracovníků pro výstavbu solárních a větrných elektráren. I z tohoto důvodu se v Německu objevily návrhy na podporu cílené migrace kvalifikovaných pracovníků z Indie.

Tento problém se nejspíše nevyhne ani České republice. Noví pracovníci se nyní hledají obtížně už jen z toho důvodu, že v poslední době máme prakticky nejnižší nezaměstnanost od porevolučních let.

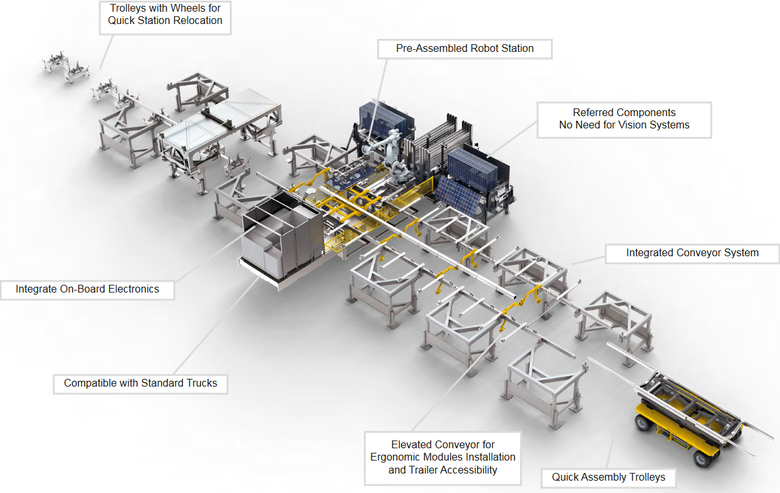

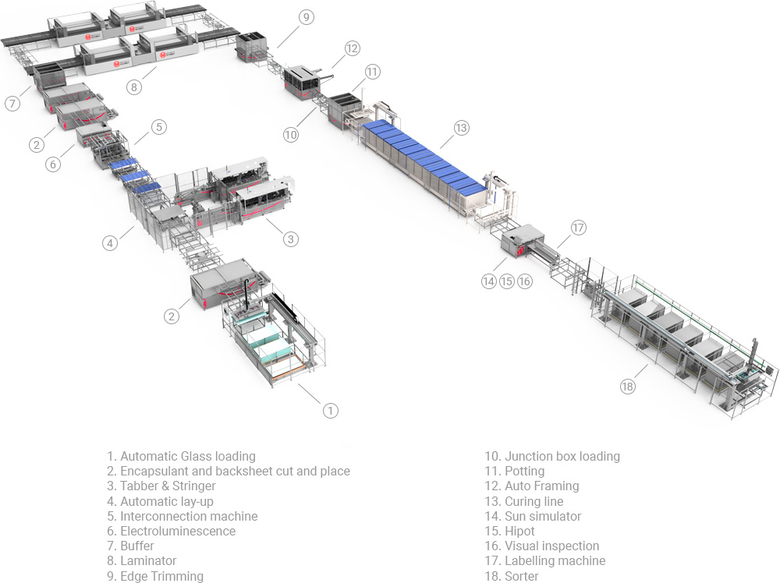

Schéma automatizované linky na kompletaci fotovoltaických panelů. Za rok tato linka dokáže vyprodukovat panely o celkovém výkonu 300 MW. Pro její obsluhu přitom postačuje pouze 15 pracovníků. Zdroj: Mondragon Assembly

Jednou z efektivních cest, jak tento problém řešit, je zavádění automatizace v oblasti výstavby nových FVE, zejména v případě velkých pozemních elektráren. Doposud se automatizace uplatňovala především při výrobě solárních panelů, viz obrázek výše, nicméně i v průběhu jejich instalace lze pomocí automatizace, mechanizace a robotiky nahradit velkou část lidské práce, a tím snížit počet nezbytných pracovníků.

Zjednodušeně lze mechanickou instalaci velkých pozemních FVE rozdělit na následující kroky:

- Vyměření pozice a instalace základových sloupků.

- Instalace nosné konstrukce na základové sloupky.

- Instalace solárních panelů na nosnou konstrukci.

Mechanizaci při instalaci základových sloupků využívá například česká firma Bragen, která se jinak zabývá vývojem a výrobou nosných konstrukcí pro FVE. Základové sloupky jsou do země zatloukány pomocí beranidla na pásovém podvozku, jehož poloha je snímána pomocí geodetického GPS systému. Ten je schopen vyměřit pozici sloupku s přesností 1 centimetru. Za hodinu dokáže stroj instalovat až 60 sloupků.

Autonomní pásová technika firmy Built Robotics při instalaci základových sloupků. Zdroj: Built Robotics

O něco sofistikovanější systém nabízí kalifornská společnost Built Robotics. Její řešení je založeno na konverzním kitu, kterým lze osadit stávající stavební stroje běžných značek. Sada sestává z kombinace různých senzorů, kamer, GPS přijímače a dalšího vybavení, které strojům propůjčuje schopnost autonomního řízení. Součástí přestavby jsou také zásobníky na 224 sloupků, umožňující nepřerušovanou práci bez požadavku na neustálé doplňování materiálu. Jak vypadají stroje firmy Built Robotics v akci, zachycuje toto video.

Odlišný přístup zvolila jiná kalifornská společnost Ojjo. Namísto beranění základových sloupků využívá vždy dvojice zemních vrutů, které jsou pod předem definovaným úhlem zavrtávány do země s použitím speciálního stroje. Vruty jsou následně spojeny pomocí ocelových dílů tak, že vznikne trojúhelníkový nosník příhradové konstrukce. Tu lze poté osadit jednoosým trackovacím systémem od firem Array Technologies nebo Nextracker.

Podle firmy Ojjo snižuje jimi vyvinutý systém jak potřebu lidské práce, tak množství použité oceli přibližně na polovinu. Tato technologie byla uplatněna např. u projektu Eagle Shadow Mountain (celkem 420 MWp) a počítá se s ní v projektu Gemini (690 MWp).

Instalací samotných solárních panelů na nosnou konstrukci se zabývají mimo jiné společnosti AES a Sacros Robotics. První z nich za tímto účelem vyvinula kolovou platformu Atlas, která je osazena robotickou paží a zásobníkem na solární panely. Jak vypadá instalace solárních panelů pomocí této platformy, zachycuje toto video. Podobné řešení využívá i firma Sarcos Robotics, jen v jejím případě jsou robotická paže a zásobník s panely umístěny vždy na samostatném podvozku. Z dostupného videa to navíc vypadá, že finální připevnění solárního panelu na nosnou konstrukci zajišťuje lidská obsluha.

Integrovaným přístupem, který spojuje instalaci nosné konstrukce s instalací panelů, se zabývají společnosti Terabase Energy a Comau. V obou případech je technické řešení založeno na vytvoření dočasného montážního provozu přímo v místě instalace FVE. V této provizorní „továrně“ jsou z navezených polotovarů spojovány jednotlivé prvky nosné konstrukce, na kterou jsou následně umístěny solární panely. Většinu práce přitom obstarávají robotické manipulátory. Takto vzniklé segmenty jsou poté s pomocí speciálních vozidel dopravovány na místo instalace.

Funkce systému Terafab od firmy Terabase Energy je zachycena na tomto videu, systém Hyperflex od společnosti Comau je zobrazen zde.

Použití takto sofistikovaných systémů se vyplatí pouze u větších instalací. Kromě výše popsaného postupu instalace však existuje také alternativa souhrnně nazývaná rapid-deployment. Ta spočívá v přepravě prefabrikovaných konstrukcí, často umístěných ve standardizovaných kontejnerech, na místo instalace, kde následně dojde k jejich rozvinutí.

Metoda byla původně vyvinuta s ohledem na co nejrychlejší instalaci například v místech přírodních katastrof pro poskytnutí nouzového zásobování elektřinou (v těchto případech jsou systémy obvykle rozšířeny o baterie a doplňkový zdroj energie pro zajištění nepřetržitého napájení). Po určitých úpravách ji ovšem lze použít i pro jiné účely, jako je výroba elektřiny na staveništích, zásobování odlehlých lokalit a podobně. Příkladem může být řešení firmy 5B, kdy jsou panely doplněny o betonové patky zajišťující jejich stabilitu i při silném větru. Rozvinutí panelů zachycuje toto video.

Jen v loňském roce byl v Česku instalován 1 GW FVE. Použití mechanizace, automatizace a robotiky může výrazně urychlit tempo výstavby velkých FVE při minimálním nárůstu potřeby nových pracovních sil a uspíšit tím odklon od fosilních paliv. Vývoj a výroba podobných systémů současně představuje příležitost pro rozvoj domácího průmyslu s vysokou přidanou hodnotou.

Autor je analytikem Asociace pro mezinárodní otázky.