Význam intervalu měření v TPM

Systém údržby založený na principech TPM (total productive maintenance) je závislý na jednotlivých fázích údržby. Základním úkolem dobře nastaveného systému TPM je maximální eliminace neplánovaných odstávek zařízení způsobených nejen různými logistickými nebo technologickými prostoji, ale především prostoji způsobenými neplánovanou údržbou.

Taková údržba znamená značné zatížení výrobní kapacity, ale především ukazuje na nedostatečnou pozornost věnovanou prevenci. Interval měření diagnostických veličin je součástí prediktivní údržby, na jejímž základě lze plánovat preventivní zásahy a odstranit příčinu vzniku poruchy dříve, než dojde k jeho poruše.

1. Úvod

Poruchy strojního zařízení jsou způsobeny celou řadou vnějších a vnitřních vlivů, které mají vliv na vlastnosti strojních součástí a způsobují nežádoucí odstávky výrobního zařízení. Tyto neplánované odstávky jsou jednoznačně nežádoucím jevem v jakémkoli průmyslovém podniku. U různých zařízení je mechanismus poruch rozdílný vzhledem k povaze jejich provozu. Podle různé kombinace faktorů, které mají vliv na poškozování funkčních ploch, se rozlišují tyto kategorie: opotřebení, koroze, otlačení, deformace, trhliny a lomy, ostatní poškození. [4]

Základním principem TPM (total productive maintenance) je poruchy eliminovat. Právě schopnost technické diagnostiky tato poškození funkčních ploch nalézt, identifikovat a predikovat dobu životnosti součásti nebo strojního celku je pro úspěšný systém TPM klíčová [8]. K tomuto účelu slouží v technické diagnostice řada metod, které mohou být založeny na vyhodnocování různých provozních parametrů [1, 7].

Mezi charakteristické degradační procesy patří přítomnost skrytých trhlin, které se v materiálu součástí mohou šířit a mohou tak být příčinou zvýšené teploty nebo chvění stroje. Tyto projevy z mechanického pohledu drobné ho poškození mají významný vliv na parametry chodu stroje a jeho schopnost produkovat kvalitní výrobek. Pro odhalení takové trhliny je k dispozici celá řada metod, především metody nedestruktivní defektoskopie [3, 6], magnetická metoda prášková (zachycení prášku na trhlině zmagnetizované součásti) [15, 16, 17, 18, 19, 20], kapilární metoda (vzlínání vhodného penetrantu do trhliny) [9, 10, 11, 12, 13, 14] a ultrazvuková metoda (využívá k odhalení trhliny mechanické vlnění) [21, 22, 23].

Pro včasné odhalení začínající poruchy nebo výrazného opotřebení funkčních ploch je důležité nastavení intervalu diagnostických měření [2, 5], nebo intervalu sběru provozních dat. Tento interval by měl respektovat naměřenou hodnotu zvoleného parametru a při jeho zhoršování interval vhodně zkracovat tak, aby nedošlo k havarijní poruše, ale současně bylo co nejvíce využito životnosti součásti.

Příspěvek popisuje možnost uplatnění intervalu měření v rámci uceleného systému TPM a výsledky aplikuje na měření vakuových ventilátorů pracujících v nepřetržitém provozu a použitých při procesu střihání kůže na CNC strojích Humantec.

2. Metodika implementace dynamického intervalu diagnostických měření do TPM

V systému řízení údržby je nutné nastavit zásadní pravidla pro stanovení pravidelných údržbářskách zásahů a údržbářských zásahů založených na sledování provozních parametrů. Tyto skutečnosti bývají velmi často zanedbávány a přehlíženy a najít odpověď na otázku, zdali lze efektivně využít interval měření technické diagnostiky v rámci TPM není jednoduché ani napříč odbornou veřejností. Hledání optimálního nastavení systému údržby znamená nalézt kompromis mezi rizikem ztrát z nevýroby a množstvím (hustotou) diagnostických zásahů a to zejména v takových případech, kdy provádění periodického sběru dat, doposud převažuje nad on-line diagnostickými systémy především u sekundárních výrobních technologií.

V příspěvku je uveden příklad výrobního závodu, který nedisponuje vlastním vybavením pro provádění technické diagnostiky a tuto službu je nutné zajistit outsourcingem. Do zavedených stereotypů provádění diagnostických měření v pravidelných intervalech tak vstupuje faktor tzv. kontraktora, tedy třetí osoby provádějící tato měření. Spolupráce dodavatele služeb technické diagnostiky a provozovatele strojního zařízení je dobrým příkladem jak lze zajistit nejen kvalitní služby z hlediska technicko-diagnostického, ale především logistiku náhradních dílů a zajištění diagnostických měření v režimu dynamického intervalu.

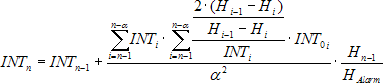

Výpočet délky n-tého intervalu mezi měřeními INTn je prováděn na základě rovnice (vztah č. 1) udávající vztah mezi předchozími měřeními sledovaného parametru. Výpočet je obecný a uvedenou jednotku xy lze nahradit jakoukoliv jednotkou měřené provozní veličiny stroje.

(1)

(1)kde

- INTn

- … hledaný interval [den]

- INTi.

- … interval mezi příslušnými měřeními [den]

- INTn−1

- … předchozí interval [den]

- Hi−1

- … poslední měřená hodnota [xy]

- Hi

- … aktuální hodnota měřené veličiny [xy]

3. Výsledky

Technologie vakuových ventilátorů (obr. 1), využitých při stříhání kůže, je v závodě Johnson Controls novou (nasazení v roce 2006) a veškerá zařízení se i podle naměřených hodnot nacházejí ve fázi hlavního funkčního života po ukončeném záběhu. Předpoklad jejich dalšího bezvadného provozování je odhadován až do roku 2016, kdy se očekává potřeba většího servisního zásahu. Proces stříhání probíhá na CNC strojích se dvěma střihacími hlavami a dvojicí stolů. Na stůl je položena plachta kůže a nasnímána kamerou, která odliší jednotlivé kvalitativní oblasti kůže a software přiřadí do každé oblasti obrysy stříhaných dílků. Stůl je tvořen základní deskou s vrtáním, která je napojena na potrubní systém vakuových rozvodů pro rovnoměrnou tvorbu vakua. Pomocí tohoto vakua je kůže přidržena na stole, aby bylo možné dosáhnout přesného a optimálního stříhání.

I přesto, že je technologie vakuových ventilátorů při stříhání novou, se aplikací dynamicky řízeného intervalu měření podařilo dosáhnout optimalizace počtu měření. Tím bylo jen v roce 2011 dosaženo úspory 10 000 Kč.

Nastavení systému údržby na technologie vakuových ventilátorů odpovídá plně principům TPM a ty zahrnují také základní denní autonomní údržbu, tedy prohlídky a čištění vakuových roštů prováděné operátorem obsluhujícím stroj. Tyto činnosti se provádí během načítacího cyklu CNC stroje a nijak tedy neomezují provozní efektivitu stroje.

Druhým stupněm údržby na technologie vakuových ventilátorů jsou pravidelné týdenní a měsíční prohlídky veškerých potrubních rozvodů a filtrů na straně sání a výtlaku vakuových ventilátorů. Tyto zásahy údržby jsou prováděny v součinnosti s úsekem výroby tak, aby veškeré zásahy do potrubních systémů i ostatních částí byly prováděné mezi řezacími cykly stroje. Stejně jako u autonomní údržby se ani tato činnost nepodílí na nežádoucích prostojích stroje.

Třetí stupeň údržby představuje nasazení technické diagnostiky plánované na základě dynamicky stanoveného intervalu, který zajišťuje optimalizaci nákladů na diagnostická měření, řízení logistiky náhradních dílů potřebných pro případné servisní zásahy v režimu Just in Time (JIT) a v neposlední řadě také přesný přehled o stavu zařízení s možností optimální predikce dalšího vývoje poruchy, což zajišťuje naplánování cíleného servisního zásahu s minimálním omezením provozu zařízení.

Právě poslední třetí stupeň údržby umožňuje optimalizovat, doplňovat a upravovat plán autonomní a pravidelné údržby ve smyslu uplatnění informací o provozních parametrech. Základním provozním parametrem je hodnota dosahovaného vakua, na které závisí kvalita samotného procesu stříhání kůže. Vakuum je řízeno na vakuových ventilátorech frekvenčními měniči a během doposud již provedených měření bylo prokázáno, že určité poruchové frekvence ve vibrodiagnostickém spektru, které lze ze spektra stroje vyčíst, souvisejí se zatížením vakuových ventilátorů. Jedná se zejména o vliv:

- znečištění filtrů,

- zmenšení průchozího profilu sacího potrubí,

- zanesení sacích otvorů vakuové desky.

Na základě těchto poznatků lze pomocí analýzy vibrodiagnostického spektra stroje před provedením pravidelné preventivní údržby lokalizovat problematické místo s dostatečnou přesností na to, aby se tento zásah co nejvíce zkrátil a zaměřil jen na potencionální problematická místa.

Provedením analýzy vlivu měření technické diagnostiky v režimu dynamického intervalu za rok 2011 bylo zjištěno, že úspory získané na efektivitě výrobního zařízení dosáhly částky 60 000 Kč. Náklady na aplikaci technické diagnostiky na těchto strojích představovaly v uvedeném roce 25 000 Kč včetně analýz a technických zpráv s návrhem nápravných opatření. Celkově tak byly vytvořeny úspory 35 000 Kč.

Historie oprav prováděných na CNC střihacích strojích byla podrobena detailní analýze souvisejících zásahů údržby v závislosti na kvalitě tvořeného vakua. Z analýzy vývoje nákladů na opravy provedené ve sledovaném roce 2011 a letech předchozích byly náklady na servisní zásahy po poruše sníženy o 90 000 Kč za každý sledovaný rok. Celkový přínos zavedení měření s aplikací dynamického intervalu diagnostických měření činil v roce 2011 (leden–říjen) 125 000 Kč.

4. Závěr

| Roční úspory [Kč] | |

|---|---|

| Optimalizování počtu diagnostických měření | 10 000 |

| Zvýšená efektivita výrobního zařízení | 35 000 |

| Snížení nákladů na údržbu (kvalita vakua) | 90 000 |

| Možné ztráty vázaných procesů (lidské zdroje) | 600 000 |

| Možné náklady na kooperaci (náhradní výroba) | 1 300 000 |

Z uvedených výsledků je zřejmé, že nasazením technické diagnostiky v režimu dynamicky stanoveného intervalu měření bylo dosaženo značných finančních úspor (tab. 1) v provozování klíčové výrobní technologie pracující v nepřetržitém provozu, tedy bez možnosti provádět větší servisní zásahy mimo týdenní výrobní časy. Nastavení systému TPM od základních stavebních prvků až po pokročilé diagnostické metody a systémy řízení oprav umožňuje provozovat zařízení v optimálním režimu a s minimálními výkyvy výkonu dodávek stříhaných dílů.

V ekonomickém zhodnocení přínosu technické diagnostiky nejsou kalkulovány potencionální úspory z případných ztrát způsobených možným výpadkem v následujícím procesu šití. Pokud by byly uvažovány i tyto ztráty, vzhledem k náročnosti procesu zejména na lidské zdroje (jedná se o ruční šití dílů), dosahovaly by úspory na efektivitě šicích operátorů 600–700 tis. Kč.

Vzhledem ke skutečnosti, že se uvedená výrobní společnost zavázala svým zákazníků dodávat v režimu JIT, musely by tyto ztráty být nahrazeny výrobou ve smluvní kooperaci což by znamenalo další náklady ve výši 2násobku vlastních výrobních nákladů, tedy cca 1,3 mil. Kč/rok.

Nesporným přínosem pro údržbu je také fakt, že provedením servisního zásahu s nasazením dynamického intervalu měření, je možné se ještě více přiblížit k reálné době životnosti vakuových ventilátorů a tím využít maximální možný výrobní potenciál zařízení. Tento benefit má nezanedbatelný význam právě v případě takovéhoto průmyslového podniku, který klade důraz na řízení údržby v souladu s principy TPM. Technická diagnostika a údržba řízená na základě provozního stavu zařízení má v takovém systému své nezastupitelné místo. V případě uvedeného zařízení se jedná o nejmodernější technologii, jejíž provozuschopnost, životnost a výrobní efektivita má významný podíl na ekonomických výsledcích.

5. Poděkování

V souvislosti se vznikem tohoto článku bych rád poděkoval především kolegům z týmu TPM v Johnson Controls k.s., kteří mi svým přístupem k řešení úkolů celopodnikového TPM dali řadu pozitivních podnětů.

Příspěvek byl vytvořen s grantovou podporou projektu ČZU 31190/1312/3128 (Česká zemědělská univerzita v Praze) – „Vliv biopaliva na úplné charakteristiky motoru“.

Literatura

- [1] Aleš, Z., Pexa, M., 2010: Diagnostika maziv s využitím laserového analyzátoru LASERNET FINES®-C, Časopis – Strojírenská technologie, Ročník XIV, zvláštní vydání, Univerzita Jana Evangelisty Purkyně, FVTM, Ústí nad labem, 2010, s. 8–11. ISSN 1211-4162.

- [2] Juzenas, E., Jonušas, R., Juzenas, K., 2008: Defects diagnostics of rolling bearings of low speed machines, VIBROENGINEERING 2008 – Proceedings of 7th International Conference 2008, s. 59–62.

- [3] Li G, Huang P, Chen P, Hou D, Zhang G, Zhou Z. Quantitative nondestructive estimation of deep defects in conductive structures. Časopis – International Journal of Applied Electromagnetics and Mechanics, Ročník 33, Číslo 3–4, 2010, s. 1273–1278. ISSN 1383-5416.

- [4] Pošta, J.: Provozuschopnost strojů. Česká zemědělská univerzita v Praze, 2. vydání, Praha, 2006. ISBN 80-213-0966-0.

- [5] Savic, B.M., Jovanovic, V: Determining the optima interval for the technical diagnostics of bearings. Proceedings – ASME international manufacturing science and engineering conference, s. 41–46, 2009. ISBN 978-0-7918-4362-8.

- [6] Shah AA, Ribakov Y. Non-destructive evaluation of concrete in damaged and undamaged states. Časopis – Materials and Design. 2009;Ročník 30, číslo 9, 2009, s. 3504–3511. ISSN: 0261-3069.

- [7] Stodola J, Stodola P. Mechanical system wear and degradation process modelling. Časopis – Transactions of Famena. Ročník 34, číslo 4, 2010, s. 19–32. ISSN: 1333-1124.

- [8] Žižka, J., Linhart, T., 2009: Určování stavu opotřebení soustružnického nože pomocí poměru složek řezné síly, Časopis – Strojírenská technologie, Ročník XIV, číslo 1, Univerzita Jana Evangelisty Purkyně, FVTM, Ústí nad labem, 2010, s. 23–28. ISSN 1211-4162.

- [9] ČSN EN 571-1 01 5017. Nedestruktivní zkoušení – Kapilární zkouška – Část 1: Obecné zásady. Praha: Český normalizační institut, 1998.

- [10] ČSN EN ISO 3452-2 01 5018. Nedestruktivní zkoušení – Zkoušení kapilární metodou – Část 2: Zkoušení kapilárních prostředků. Praha: Český normalizační institut, 2007.

- [11] ČSN EN ISO 3452-3 01 5018. Nedestruktivní zkoušení – Kapilární zkouška – Část 3: Kontrolní měrky. Praha: Český normalizační institut, 1999.

- [12] ČSN EN ISO 3452-4 01 5019. Nedestruktivní zkoušení – Kapilární zkouška – Část 4: Vybavení. Praha: Český normalizační institut, 1999.

- [13] ČSN EN 473 01 5004. Nedestruktivní zkoušení – Kvalifikace a certifikace pracovníků NDT – Všeobecné zásady. Praha: Úřad pro technickou normalizaci, metrologii a státní zkušebnictví, 2009.

- [14] ČSN EN 1289 05 1176. Nedestruktivní zkoušení svarů – Zkoušení svarů kapilární metodou – Stupně přípustnosti. Praha: Český normalizační institut, 1999.

- [15] ČSN EN ISO 9934-1. Nedestruktivní zkoušení – Zkoušení magnetickou metodou práškovou – Část 1: Všeobecné zásady. Praha: Český normalizační úřad, 2002.

- [16] ČSN EN ISO 9934-2. Nedestruktivní zkoušení – Zkoušení magnetickou metodou práškovou – Část 2: Zkušební prostředky. Praha: Český normalizační úřad, 2003.

- [17] ČSN EN ISO 9934-3. Nedestruktivní zkoušení – Zkoušení magnetickou metodou práškovou – Část 3: Přístroje. Praha: Český normalizační úřad, 2003.

- [18] ČSN EN ISO 3059. Nedestruktivní zkoušení – Zkoušení kapilární a magnetickou práškovou metodou – Podmínky prohlížení. Praha: Český normalizační úřad, 2002.

- [19] ČSN EN 1290. Nedestruktivní zkoušení svarů – Zkoušení svarů magnetickou metodou práškovou. Praha: Český normalizační úřad, 2000.

- [20] ČSN EN 1291. Zkoušení svarů magnetickou metodou práškovou – Stupně přípustnosti. Praha: Český normalizační úřad, 2000.

- [21] ČSN EN 1714. Nedestruktivní zkoušení svarů – Zkoušení svarových spojů ultrazvukem. Praha: Český normalizační úřad, 1999.

- [22] ČSN EN 1712. Nedestruktivní zkoušení svarů – Zkoušení svarových spojů ultrazvukem – Stupně přípustnosti. Praha: Český normalizační úřad, 1999.

- [23] ČSN EN ISO 23279. Nedestruktivní zkoušení svarů – Zkoušení ultrazvukem – Posouzení charakteru indikací ve svarech. Praha: Český normalizační úřad, 2010.

Zameranie príspevku:

Cieľom príspevku je implementovať dynamický interval diagnostických meraní v rámci uceleného systému TPM. Vytyčuje nové možnosti pri stanovení intervalu údržby a meraní prevádzkových parametrov strojov. Interval meraní diagnostických veličin je súčasťou prediktívnej údržby na základe ktorej môžeme plánovať preventívne zásahy a odstraniť príčinu poruchy skôr než k nim dôjde. V článku navrhnutá metodika stanovenia dĺžky intervalov je univerzálna a je ju možné využiť pri akejkoľvek jednotke meranej prevádzkovej veličine stroja. Záver: Predložený príspevok odpovedá po odbornej, jazykovej i štylistickej stránke všeobecným normám a doporučujem ho k publikovaniu v odbornom časopise.Maintenance system based on rules of TPM (total productive maintenance) depends on phases of maintenance. Elementary task of well TPM system setted, is maximal allimination of unscheduled equipment shutdown which are caused by logistic and technologic downtime, but at firs downtimes caused by unplanned maintenance. This kind of maintenance mean reduction of production capacity, and advent to insufficient attention by prevention.. Interval of diagnostic quantity measurment, is part of predictiv maintenance which helps with plannig of preventive intervention and eliminated cause failure before shutdown. In order to check the operating parameters it is possible to use vibrodiagnostics, tribodiagnostics, termodiagnostics, non-destructive testing methods and others. It's difficult to choose the right moment to implement maintenance inspection in order to exploit the whole equipment life time and reduced risk of breakdown failure. The fundamental rules for determining the maintenance measurement interval in the diagnostic management system has not been established. Therefore, the emphasis is on determining the interval for measuring of the implementation of periodic data collection, which is more often used than the on-line diagnostic systems for secondary production techniques and technologies with a parallel backup. Results in Johnson Controls manufactury showes, that with technical diagnostic system and with measurement in flexible interval is possible to achieve savings over 2 mil. All this during continuos production of key technology without possibility to do major maintenance in weekly production capacity. TPM system settings from basic level activities to advanced diagnostic methods helps to run equipment in optimal mode whith minimal divergances of cutted piecies outputs, Undeniable contribution to maintenance is also a fact that by making a service action with the deployment of dynamic range measurements, it can even closer determine real life time of bearing and it is possible to use of the maximum potential production of equipment.