Nařízení č. 210/2001 Sb. kterým se stanoví technické požadavky na tlakové nádoby na přepravu plynů

PŘEDPIS BYL ZRUŠEN 01.05.2003

| uveřejněno v: | č. 80/2001 Sbírky zákonů na straně 4659 |

| schváleno: | 21.05.2001 |

| účinnost od: | 01.01.2002 |

| zrušeno: | 01.05.2003 |

| [Textová verze] [PDF verze (4106 kB)] |

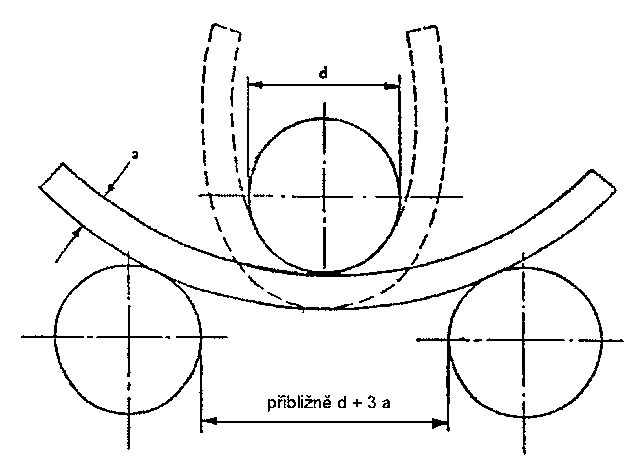

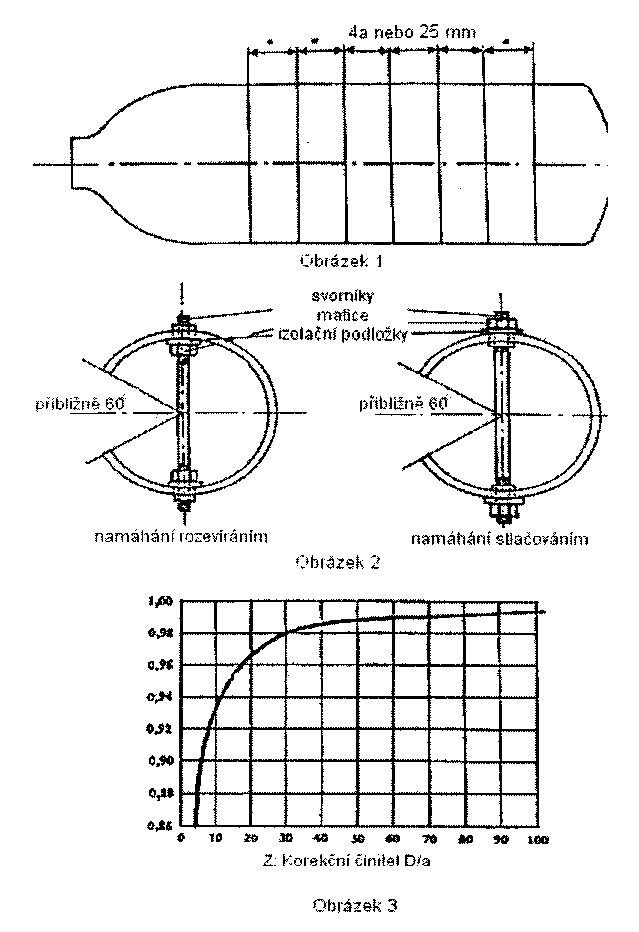

210/2001 Sb.

NAŘÍZENÍ VLÁDY

ze dne 21. května 2001,

kterým se stanoví technické požadavky

na tlakové nádoby na přepravu plynů

Vláda nařizuje podle § 22 zákona č. 22/1997 Sb.,

o technických požadavcích na výrobky a o změně a doplnění

některých zákonů, ve znění zákona č. 71/2000 Sb., (dále jen

"zákon") k provedení § 12 odst. 1 a 4, § 11 odst. 2 a § 13 odst.

2 a 4 zákona:

§ 1

(1) Tímto nařízením se stanoví technické požadavky na tlakové

nádoby na přepravu plynů (dále jen "tlakové nádoby").

(2) Za tlakové nádoby se pro účely tohoto nařízení považují

přenosné tlakové nádoby na přepravu plynů, v nichž může být

dosažen nebo vyvinut přetlak větší než 0,05 MPa (0,5 bar).

(3) Stanovenými výrobky podle § 12 odst. 1 zákona jsou

tlakové nádoby.

(4) Tlakové nádoby se rozlišují na

a) svařované lahve na plyny z nelegované oceli, vyráběné

z několika částí, o efektivní tloušťce stěny 5 mm nebo menší,

schopné opakovaného plnění, o objemu od 0,5 l do 150 l včetně,

určené k plnění stlačenými, zkapalněnými nebo rozpuštěnými

plyny, s výjimkou zkapalněných plynů o velmi nízké teplotě

a acetylenu, a k jejich přepravě; výpočtový přetlak (Ph) těchto

lahví nesmí překročit 6 MPa,

b) bezešvé ocelové lahve na plyny, vyráběné z jednoho kusu,

schopné opakovaného plnění a přepravy, o objemu od 0,5 l do

150 l včetně, určené k plnění stlačenými, zkapalněnými nebo

rozpuštěnými plyny, bez ohledu na počet hrdel,

c) bezešvé lahve na plyny z nelegovaného hliníku a hliníkových

slitin, vyráběné z jednoho kusu, schopné opakovaného plnění

a přepravy, o objemu od 0,5 l do 150 l včetně, určené k plnění

stlačenými zkapalněnými nebo rozpuštěnými plyny.

(5) Toto nařízení se nevztahuje na

a) bezešvé ocelové lahve vyrobené z austenitické oceli,

b) bezešvé lahve ze slitiny hliníku se zaručenou nejnižší pevností

v tahu větší než 500 MPa,

c) bezešvé lahve, u nichž se při uzavírání dna přidává kov,

d) tlaková zařízení, jednoduché tlakové nádoby a aerosolové

rozprašovače podle zvláštních právních předpisů,1)

e) nádoby speciálně navržené pro jaderné účely, jejichž porucha

může způsobit únik radioaktivity,

f) nádoby speciálně určené pro umístění na lodích a v letadlech

nebo pro jejich pohon,

g) potrubí a potrubní rozvody.

------------------------------------------------------------------

1) Nařízení vlády č. 182/1999 Sb., kterým se stanoví technické

požadavky na tlaková zařízení, ve znění nařízení vlády č.

290/2000 Sb.

Nařízení vlády č. 175/1997 Sb., kterým se stanoví technické

požadavky na jednoduché tlakové nádoby, ve znění nařízení vlády

č. 80/1999 Sb. a nařízení vlády č. 285/2000 Sb.

Nařízení vlády č. 194/2001 Sb., kterým se stanoví technické

požadavky na aerosolové rozprašovače.

§ 2

(1) Technické požadavky na tlakové nádoby (dále jen "základní

požadavky")

a) podle § 1 odst. 4 písm. a) jsou uvedeny v části I. přílohy č.

1,

b) podle § 1 odst. 4 písm. b) jsou uvedeny v části I. přílohy č.

2,

c) podle § 1 odst. 4 písm. c) jsou uvedeny v části I. přílohy č.

3.

(2) Technické parametry a propočty uvedené v přílohách

k tomuto nařízení nejsou překážkou k použití příslušných českých

technických norem.2)

------------------------------------------------------------------

2) § 4 zákona č. 22/1997 Sb., o technických požadavcích na výrobky

a o změně a doplnění některých zákonů, ve znění zákona č.

71/2000 Sb.

§ 3

(1) Před uvedením tlakových nádob na trh výrobce nebo dovozce

zajistí posouzení shody [§ 12 odst. 4 písm. b) zákona] vzorku

(prototypu) tlakové nádoby autorizovanou osobou (dále jen "EHS

schválení vzoru") podle § 5.

(2) Výrobce nebo dovozce kromě EHS schválení vzoru

u tlakových nádob zajistí ověření shody [§ 12 odst. 4 písm. f)

zákona] výrobku s certifikovaným typem výrobku (dále jen "EHS

ověření") podle § 6 s výjimkou

a) svařovaných lahví na plyny z nelegované oceli o objemu do 1

litru,

b) bezešvých ocelových lahví na plyny se zkušebním přetlakem při

hydraulické zkoušce do 12 MPa a o objemu do 1 litru,

c) bezešvých lahví na plyny z nelegovaného hliníku a hliníkových

slitin se zkušebním přetlakem při hydraulické zkoušce do 12 MPa

a o objemu do 1 litru.

(3) Prohlášení o shodě se vypracovává v českém jazyce

a obsahuje tyto náležitosti:

a) identifikační údaje o výrobci nebo dovozci, který prohlášení

o shodě vydává, (jméno a příjmení, trvalý pobyt, místo

podnikání a identifikační číslo u fyzické osoby nebo obchodní

firmu, sídlo a identifikační číslo u právnické osoby),

b) identifikační údaje o tlakových nádobách (například název, typ,

značka, provedení), u dovážených výrobků též údaje o výrobci,

c) popis a funkce tlakových nádob a výrobcem, popřípadě dovozcem

určený účel jejich použití,

d) údaje o použitém způsobu posouzení shody,

e) seznam technických předpisů použitých při posouzení shody,

f) údaje o autorizované osobě (obchodní firmu, sídlo,

identifikační číslo) a evidenční číslo a datum vydání jejího

nálezu,

g) potvrzení výrobce nebo dovozce o tom, že tlakové nádoby splňují

základní požadavky a jsou bezpečné za podmínek obvyklého,

popřípadě výrobcem nebo dovozcem určeného použití,

h) datum a místo vydání prohlášení o shodě, jméno a funkce

odpovědné osoby výrobce nebo dovozce a její podpis.

§ 4

(1) Činnosti výrobce, pokud je tak dále stanoveno tímto

nařízením, může zajistit jím zplnomocněná osoba se sídlem, místem

podnikání nebo trvalým pobytem v členských státech Evropského

společenství (dále jen "zplnomocněný zástupce").

(2) Před uvedením tlakových nádob na trh výrobce nebo

zplnomocněný zástupce zajišťuje EHS schválení vzoru podle § 5;

u tlakových nádob, které podléhají i EHS ověření, výrobce na

každou tlakovou nádobu, která vyhovuje schválenému vzoru, umisťuje

značku EHS schválení vzoru

a) podle bodu 2 části III. přílohy č. 1 u tlakových nádob podle

§ 1 odst. 4 písm. a),

b) podle bodu 2 části III. přílohy č. 2 u tlakových nádob podle

§ 1 odst. 4 písm. b),

c) podle bodu 2 části III. přílohy č. 3 u tlakových nádob podle

§ 1 odst. 4 písm. c).

(3) Výrobce nebo zplnomocněný zástupce kromě EHS schválení

vzoru u tlakových nádob zajistí EHS ověření podle § 6 s výjimkou

a) svařovaných lahví na plyny z nelegované oceli o objemu do 1

litru,

b) bezešvých ocelových lahví na plyny se zkušebním přetlakem při

hydraulické zkoušce do 12 MPa a o objemu do 1 litru,

c) bezešvých lahví na plyny z nelegovaného hliníku a hliníkových

slitin se zkušebním přetlakem při hydraulické zkoušce do 12 MPa

a o objemu do 1 litru.

(4) V případě, že tlaková nádoba splňuje požadavky tohoto

nařízení, umístí po provedení EHS ověření autorizovaná osoba na

tlakovou nádobu značku dílčího nebo konečného EHS ověření

a) podle bodu 3 části III. přílohy č. 1 u tlakových nádob podle

§ 1 odst. 4 písm. a),

b) podle bodu 3 části III. přílohy č. 2 u tlakových nádob podle

§ 1 odst. 4 písm. b),

c) podle bodu 3 části III. přílohy č. 3 u tlakových nádob podle

§ 1 odst. 4 písm. c).

(5) Jestliže tlaková nádoba EHS ověření nepodléhá a splňuje

požadavky tohoto nařízení nebo se shoduje se schváleným vzorem,

umístí výrobce na tlakovou nádobu zvláštní značku EHS schválení

vzoru

a) podle bodu 2.4.2 části III. přílohy č. 1 u tlakových nádob

podle § 1 odst. 4 písm. a),

b) podle bodu 2.4.2 části III. přílohy č. 2 u tlakových nádob

podle § 1 odst. 4 písm. b),

c) podle bodu 2.2 části III. přílohy č. 3 u tlakových nádob podle

§ 1 odst. 4 písm. c).

(6) Na každou nádobu a její příslušenství musí být viditelně,

čitelně a nesmazatelně umístěny značky EHS podle tohoto nařízení.

Značky nebo nápisy, které by bylo možné zaměnit se značkami EHS,

nesmí být na nádobě nebo jejím příslušenství použity.

§ 5

(1) EHS schvalování vzoru je postup, při kterém autorizovaná

osoba zkouškami

a) podle bodu 3 části II. přílohy č. 1 u tlakových nádob podle

§ 1 odst. 4 písm. a),

b) podle bodu 3 části II. přílohy č. 2 u tlakových nádob podle

§ 1 odst. 4 písm. b),

c) podle bodu 3 části II. přílohy č. 3 u tlakových nádob podle

§ 1 odst. 4 písm. c)

posuzuje shodu vzorku (prototypu) tlakové nádoby se základními

požadavky a potvrzuje, že vzorek tlakové nádoby těmto požadavkům

odpovídá.

(2) Pokud vzorek (prototyp) tlakové nádoby odpovídá základním

požadavkům, vystaví autorizovaná osoba certifikát EHS schválení

vzoru

a) podle bodu 4 části II. přílohy č. 1 u tlakových nádob podle

§ 1 odst. 4 písm. a),

b) podle bodu 4 části II. přílohy č. 2 u tlakových nádob podle

§ 1 odst. 4 písm. b),

c) podle bodu 4 části II. přílohy č. 3 u tlakových nádob podle

§ 1 odst. 4 písm. c).

(3) Jestliže autorizovaná osoba zjistí, že vyrobená dávka

tlakových nádob nevyhovuje schválenému vzoru, písemně oznámí

výrobci, aby provedl odpovídající změny ve výrobě; jestliže

výrobce tyto změny neprovede, autorizovaná osoba certifikát zruší

(§ 11a odst. 3 zákona).

§ 6

(1) EHS ověřování je postup, při kterém autorizovaná osoba na

stanoveném počtu vzorků tlakových nádob ověří, zda

a) tlaková nádoba vyhovuje požadavkům tohoto nařízení

1. podle bodu 6 části II. přílohy č. 1 u tlakových nádob podle

§ 1 odst. 4 písm. a),

2. podle bodu 6 části II. přílohy č. 2 u tlakových nádob podle

§ 1 odst. 4 písm. b),

3. podle bodu 6 části II. přílohy č. 3 u tlakových nádob podle

§ 1 odst. 4 písm. c),

b) tlaková nádoba přísluší do kategorie, u které se provádí EHS

schválení vzoru, a zda schválenému vzoru vyhovuje; při postupu

podle § 4 též zjišťuje, zda je označena značkou EHS schválení

vzoru podle § 4 odst. 2.

(2) V případě postupu podle § 4 autorizovaná osoba též ověří,

zda tlaková nádoba vyhovuje požadavkům na umístění značek podle

tohoto nařízení.

(3) Při splnění požadavků uvedených v odstavci 1 vydá

autorizovaná osoba certifikát EHS ověření

a) podle části V. přílohy č. 1 u tlakových nádob podle § 1 odst.

4 písm. a),

b) podle části VII. přílohy č. 2 u tlakových nádob podle § 1 odst.

4 písm. b),

c) podle části V. přílohy č. 3 u tlakových nádob podle § 1 odst.

4 písm. c).

§ 7

(1) Toto nařízení nabývá účinnosti dnem 1. ledna 2002,

s výjimkou ustanovení § 4, bodu 5 části II. a části III. příloh

1 až 3 k tomuto nařízení, které nabývají účinnosti dnem vstupu

smlouvy o přistoupení České republiky k Evropské unii v platnost.

(2) Dnem vstupu smlouvy o přistoupení České republiky

k Evropské unii v platnost pozbývá platnosti § 3.

Předseda vlády:

v z. PhDr. Špidla v. r.

1. místopředseda vlády

a ministr práce a sociálních věcí

Ministr průmyslu a obchodu:

doc. Ing. Grégr v. r.

Příl.1

Technické požadavky na svařované lahve na plyny

z nelegované oceli

ČÁST I.: Symboly a pojmy

1. SYMBOLY A POJMY

1.1 Symboly mají následující význam:

Ph = zkušební přetlak při hydraulické zkoušce

(výpočtový přetlak) v 0,1 MPa;

Pr = přetlak při roztržení lahve změřený při zkoušce

na roztržení v 0,1 MPa;

Prt = výpočtový nejnižší teoretický přetlak při

roztržení v 0,1 MPa;

Re = nejmenší hodnota meze kluzu zaručená výrobcem

lahví pro zhotovenou lahev v MPa;

Rm = nejmenší hodnota pevnosti v tahu zaručená

materiálovou normou v MPa;

Rmt = skutečná pevnost v tahu v MPa;

a = výpočtová nejmenší tloušťka stěny válcového

pláště v mm;

b = výpočtová nejmenší tloušťka zaobleného dna v

mm;

D = jmenovitý vnější průměr lahve v mm;

R = vnitřní poloměr zaoblení konvexního dna v mm;

r = vnitřní poloměr zaoblení v přechodové oblasti

konvexního dna v mm;

H = vnější výška zaoblené části dna lahve v mm;

h = výška válcové části zaobleného dna lahve

v mm;

L = délka pláště lahve namáhaného přetlakem v mm;

A = tažnost základního materiálu v %;

Vo = počáteční objem lahve v okamžiku zvyšování

přetlaku při zkoušce na roztržení v l;

V = konečný objem lahve při roztržení v l;

Z = součinitel hodnoty svaru.

1.2 Pro účely této přílohy se "přetlakem při roztržení"

rozumí přetlak při dosažení plastické nestability,

to je nejvyšší přetlak dosažený při zkoušce na

roztržení.

1.3 Normalizační žíhání

Termín "normalizační žíhání" se v této příloze

používá ve smyslu definice podle odstavce 68 normy

EURONORM 52-83.

1.4 Odstranění vnitřního pnutí

Termín "odstranění vnitřního pnutí" se vztahuje k

tepelnému zpracování, kterému se podrobuje zhotovená

lahev a během kterého se lahev ohřívá na teplotu pod

nejnižším bodem přeměny oceli (Ac 1) za účelem

snížení zbytkových pnutí.

2. POŽADAVKY NA PROVEDENÍ LAHVÍ A PŘÍSLUŠENSTVÍ

2.1 Materiály

2.1.1 Materiálem použitým k výrobě plášťů namáhaných

přetlakem se rozumí ocel podle normy EURONORM

120-83.

2.1.2 Všechny části tělesa lahve a všechny části k němu

přivařené jsou vyrobeny ze vzájemně kompatibilních

materiálů.

2.1.3 Přídavné materiály pro svařování jsou voleny tak, že

vlastnosti vzniklých svárů jsou rovnocenné s

vlastnostmi stanovenými pro základní materiál.

2.1.4 K lahvím se předloží osvědčení o rozboru taveb ocelí

dodaných pro výrobu částí namáhaných přetlakem.

2.1.5 Mimo to lze provést nezávislé chemické rozbory. Tyto

rozbory se provedou na zkušebních vzorcích

odebraných buď z materiálů ve stavu dodaném výrobci

lahví nebo ze zhotovených lahví.

2.1.6 Výrobce předkládá autorizované osobě výsledky

metalurgických a mechanických zkoušek a rozborů

provedených na svarech, včetně popisu zavedených

svařovacích metod a postupů, které lze pokládat za

reprezentativní pro sváry zhotovené během výroby.

2.2 Tepelné zpracování

Lahve se dodávají buď ve stavu normalizačně žíhaném

nebo ve stavu po odstranění vnitřního pnutí s

potvrzením výrobce, že lahve byly po provedení všech

svarů podrobeny tepelnému zpracování a použitý

postup tepelného zpracování. Lokální tepelné

zpracování není povoleno.

2.3 Výpočty částí namáhaných přetlakem

2.3.1 Tloušťka stěny válcového pláště lahve v kterémkoli

bodě pláště namáhaného přetlakem nesmí být menší než

tloušťka vypočtená podle vzorce:

2.3.1.1 u lahví bez podélných svarů:

Ph . D

a = ---------------

Re

20 ----- + Ph

4/3

2.3.1.2 u lahví s podélnými svary:

Ph . D

a = ----------------

Re

20 ---- Z + Ph

4/3

Z se přitom rovná:

- 0,85, jestliže výrobce provádí rentgenografickou

kontrolu křížení svarů do vzdálenosti 100 mm od

křížení v případě podélného svaru a po délce 50 mm

(na každou stranu od křížení 25 mm) v případě

obvodových svarů. Rentgenograficky se od každého

stroje kontroluje po jedné lahvi vybrané na

začátku a konci každé pracovní směny.

- 1, jestliže výrobce provádí namátkovou

rentgenografickou kontrolu křížení svarů do

vzdálenosti 100 mm od křížení v případě podélného

svaru a po délce 50 mm (na každou stranu od

křížení 25 mm) v případě obvodových svarů.

Tato kontrola se provádí na náhodně vybraných 10 %

vyrobených lahví.

Pokud tyto rentgenografické kontroly odhalí

nepřípustné vady definované v bodu 7.4.1.4 části

II., musí být učiněny veškeré nezbytné kroky k

přezkoumání příslušné dávky a k odstranění vad.

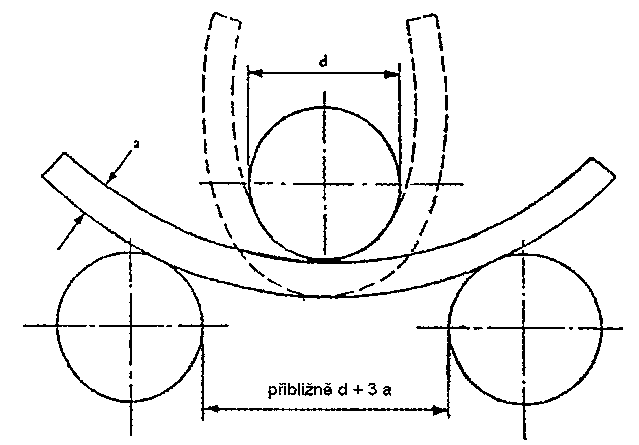

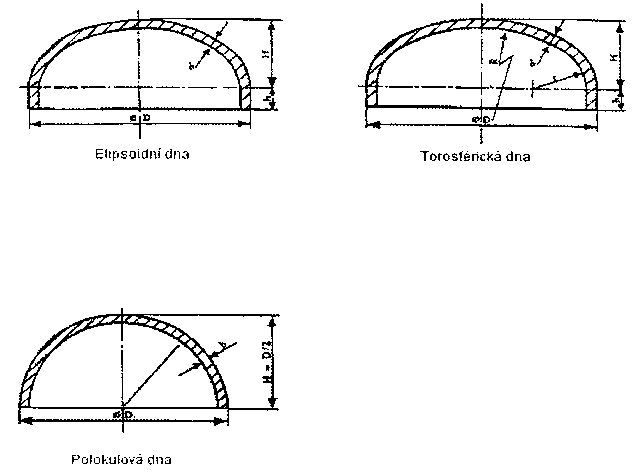

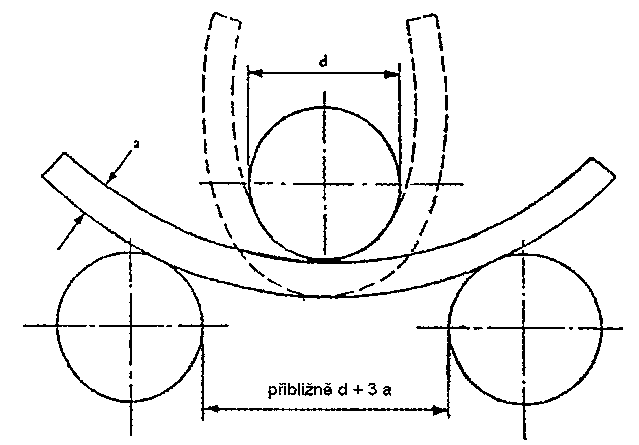

2.3.2 Rozměry a výpočet den lahví (viz obrázky v dodatku 1

této přílohy)

2.3.2.1 Dna lahví musí splňovat tyto podmínky:

- torosférická dna

současně platné meze: 0,003 D <= b <= 0,08 D

r >= 0,1 D

R <= D

H >= 0,18 D

r >= 2 b

h >= 4 b

- elipsoidní dna

současně platné meze: 0,003 D <= b <= 0,08 D

H >= 0,18 D

h >= 4 b

- polokulová dna

meze: 0,003 D <= b <= 0,16 D

2.3.2.2 Tloušťka těchto zaoblených den nesmí být v žádném

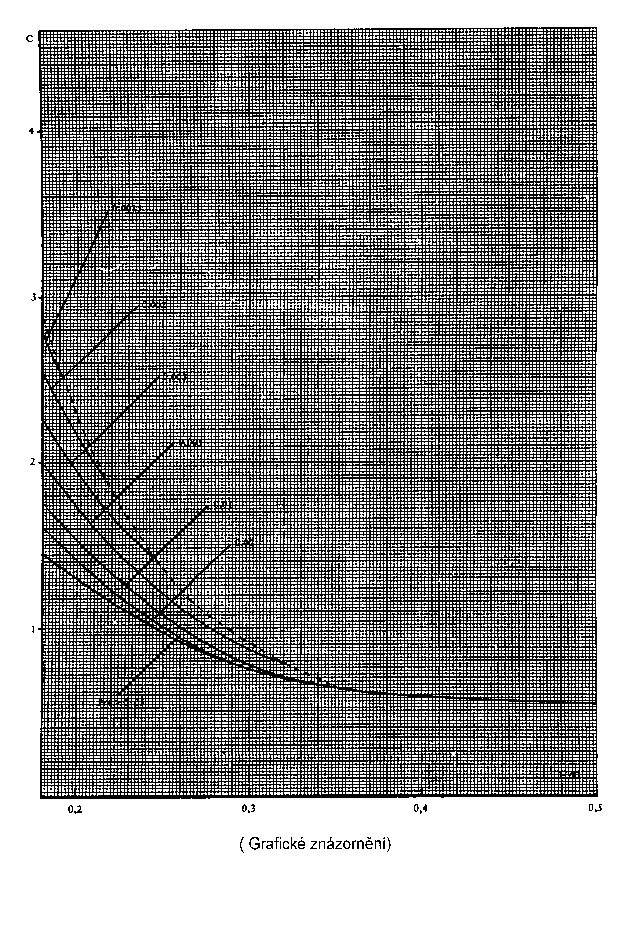

bodě menší než hodnota vypočítaná podle vzorce:

Ph . D

b = ------------- C

Re

20 -----

4/3

Hodnoty tvarového součinitele C pro plná dna jsou

uvedeny v tabulce v dodatku 1 této přílohy.

Jmenovitá tloušťka válcového okraje dna však nesmí

být menší než jmenovitá tloušťka válcové části

určená dle vzorce v odstavci 2.3.1.2 pro Z=1.

2.3.3 Jmenovitá tloušťka stěny válcové části a zaobleného

dna nesmí být za žádných okolností menší než:

D

- ----- + 0,7 mm, jestliže Ph < 3 [MPa],

250

D

- ----- + 1 mm, jestliže Ph >= 3 [MPa],

250

přičemž v obou případech je nejmenší hodnota 1,5 mm.

2.3.4 Těleso lahve, s výjimkou návarku pro ventil, může

být zhotoveno ze dvou nebo tří částí. Dna musí být z

jednoho kusu a konvexní.

2.4 Konstrukce a jakost provedení

2.4.1 Všeobecné požadavky

2.4.1.1 Výrobce disponuje takovými výrobními prostředky a

technologii, které zabezpečují, aby vyrobené lahve

splňovaly požadavky této přílohy.

2.4.1.2 Výrobce provádí kontrolu vad výchozích plechů a

lisovaných částí používaných pro výrobu lahví. K

výrobě nemohou být použity části u kterých byly

zjištěny vady, které mohou nepříznivě ovlivnit

provozní bezpečnost lahve.

2.4.2 Části namáhané přetlakem

2.4.2.1 Výrobce popíše používané svařovací metody a postupy,

stejně tak i kontroly prováděné během výroby.

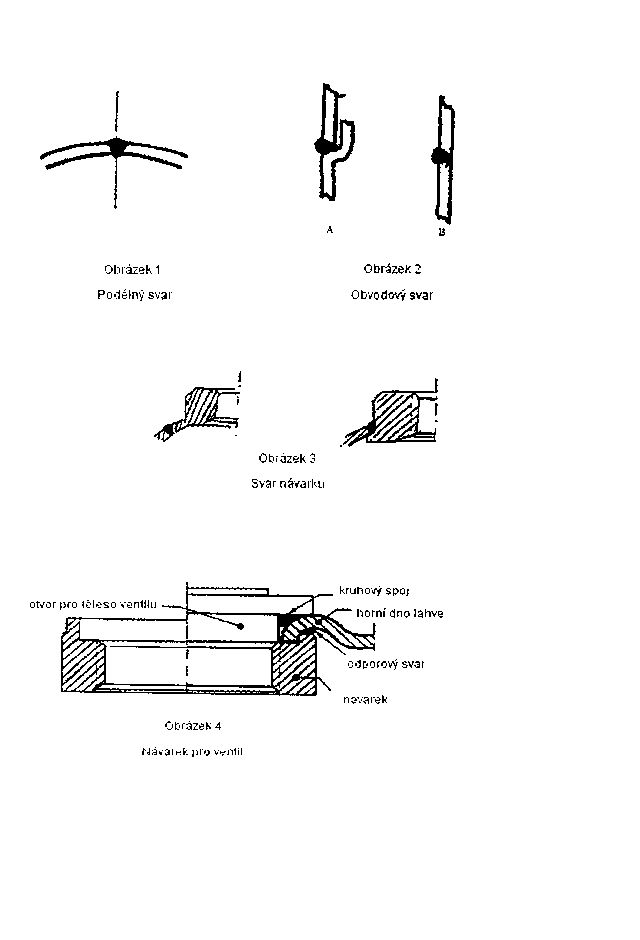

2.4.2.2 Technické požadavky na svařování

Tupé svary se musí provádět postupem automatického

svařování.

Tupé svary na plášti namáhaném přetlakem nesmí být

umístěny v místech, kde se mění tvar.

Koutové svary nesmějí překrývat tupé svary a musí

být od nich vzdáleny nejméně 10 mm.

Svary spojující části, které vytvářejí plášť lahve,

se provádějí za podmínek (viz obrázky příkladů svarů

v dodatku 2):

- podélný svar: tento svar se provádí jako tupý svar

v plném průřezu stěny,

- obvodový svar s výjimkou svaru připevňujícího

návarek pro ventil k hornímu dnu lahve: tento svar

se provádí jako tupý svar v plném průřezu stěny.

Vylemovaný spoj se považuje za zvláštní druh

tupého svaru,

- obvodový svar připevňující návarek pro ventil k

hornímu dnu lahve: tento svar může být proveden

buď jako tupý svar nebo jako koutový svar. Pokud

je to tupý svar, musí být proveden v plném průřezu

stěny.

Vylemovaný spoj se považuje za zvláštní druh tupého

svaru. To se nevztahuje na případy, kdy na horním

dnu lahve je návarek pro ventil uvnitř lahve a kde

tento návarek je ke dnu přivařen svarem, který se

nepodílí na těsnosti (viz dodatek 2 této přílohy,

obrázek 4).

V případě tupých svarů nesmí být přesazení styčných

ploch větší než 1/5 tloušťky stěny (1/5 a).

2.4.2.3 Kontrola svarů

Svary musí být plně provařeny, nesmí vykazovat

jakékoli vychýlení svarového švu a být bez vad,

které by mohly ohrozit bezpečné používání lahve.

U lahví ze dvou částí, s výjimkou svarů podle

obrázku 2 A v dodatku 2, se obvodové tupé svary

rentgenograficky kontrolují po délce 100 mm, přičemž

se kontrole během plynulé výroby podrobuje jedna

lahev vybraná na začátku a jedna lahev vybraná na

konci každé směny a v případě přerušení výroby po

dobu delší než 12 hodin první svařená lahev.

2.4.2.4 Ovalita

Ovalita válcového pláště lahve musí být omezena tak,

aby rozdíl mezi největším a nejmenším vnějším

průměrem téhož průřezu nebyl větší než 1 % střední

hodnoty těchto průměrů.

2.4.3 Příslušenství

2.4.3.1 Rukojeti a ochranné kroužky musí být vyrobeny a k

tělesu lahve přivařeny tak, aby nezpůsobovaly

nebezpečnou koncentraci napětí ani neumožňovaly

hromadění vody.

2.4.3.2 Patky lahve musí být dostatečně pevné a musí být z

kovu, který je kompatibilní s ocelí lahve; tvar

patky musí lahvi poskytovat dostatečnou stabilitu.

Horní okraj patky musí být k lahvi přivařen tak, aby

mezi patkou a lahví nemohlo docházet ke hromadění či

pronikání vody.

2.4.3.3 Případné identifikační štítky musí být připevněny k

přetlakem namáhanému plášti lahve a nesmí být

odnímatelné; musí být učiněna veškerá nezbytná

opatření zabraňující korozi.

2.4.3.4 K výrobě patek, rukojetí a ochranných kroužků lze

použít jakýkoli jiný materiál, pokud je zajištěna

jejich pevnost a vyloučeno nebezpečí koroze dna

lahve.

2.4.3.5 Ochrana kohoutu nebo ventilu

Kohout nebo ventil lahve musí být účinně chráněn buď

svou konstrukcí nebo konstrukcí lahve (například

ochranným kroužkem) nebo pomocí ochranného kloboučku

či pevně namontovaného krytu.

ČÁST II.: Postupy při posuzování shody

1. EHS SCHVALOVÁNÍ VZORU

1.1 EHS schválení vzoru může být vydáno pro typy nebo

pro typové řady lahví.

"Typem lahve" se rozumějí lahve stejné konstrukce a

tloušťky, vybavené stejným příslušenstvím, vyráběné

ve stejných dílnách z plechu téže technické

specifikace, svařované stejným postupem a tepelně

zpracované za stejných podmínek.

"Typovou řadou lahví" se rozumějí lahve ze tří částí

vyrobené v téže továrně, které se liší pouze délkou

v těchto mezích:

- nejmenší délka nesmí být menší než trojnásobek

průměru lahve,

- největší délka nesmí být větší než 1,5-násobek

délky zkoušené lahve.

2. ŽÁDOST O EHS SCHVALOVÁNÍ VZORU

2.1 K žádosti o EHS schvalování vzoru se předloží pro

každý typ lahve nebo pro každou typovou řadu lahví

dokumentace potřebná pro níže předepsané ověření a

dávka 50 lahví, z nichž se odebere požadovaný počet

lahví pro níže uvedené zkoušky, jakož i veškeré

požadované doplňkové informace. Uvádí se druh,

teploty a doby výdrže tepelného zpracování a použitý

svařovací postup. Mimoto se předloží i osvědčení o

rozboru taveb oceli dodané pro výrobu lahví.

2.2 Žádost a příslušná korespondence se vyhotovuje v

českém jazyce. V českém jazyce se vyhotovují i

přiložené dokumenty.

2.3 Žádost musí obsahovat tyto informace:

- jméno a adresu výrobce nebo žadatele, jejich

zplnomocněného zástupce, jakož i místo nebo místa

výroby lahví,

- kategorii lahve,

- uvažovaný účel použití nebo zakázané způsoby

použití,

- technické údaje,

- obchodní název, jestliže existuje, nebo typ.

2.4 K žádosti se přikládají dvě vyhotovení požadovaných

dokumentů, zejména:

2.4.1 Popis obsahující:

- materiálové specifikace, konstrukční metody a

pevnostní výpočty lahve,

- namontovaná bezpečnostní zařízení,

- místa, kde mají být umístěny značky schválení a

ověření dle této přílohy, jakož i další značky

stanovené zvláštními předpisy.

2.4.2 Výkresy celkového uspořádání, a kde je to vhodné,

detailní výkresy důležitých konstrukčních dílů.

2.4.3 Další informace stanovené v této příloze.

2.4.4 Prohlášení, že pro tentýž vzor lahve nebyla podána

jiná žádost o EHS schvalování vzoru.

3. PŘEZKOUŠENÍ PRO EHS SCHVALOVÁNÍ VZORU

3.1 Přezkoušení pro EHS schvalování vzoru se provádí na

základě výkresů, a kde je to vhodné, na vzorku

lahve.

Přezkoušení musí obsahovat:

a) prověření konstrukčních výpočtů, výrobních metod,

jakosti provedení a materiálů;

b) kde je to vhodné, prověření bezpečnostních

zařízení a měřicích přístrojů a způsobů

instalace.

3.2 V průběhu postupu pro EHS schvalování vzoru se

ověří, zda:

- jsou správné výpočty předepsané v bodu 2.3, části

I

- jsou splněny podmínky stanovené v bodech 2.1, 2.2,

2.4 části I a 7.5 části II.

Na lahvích předložených jako prototyp se provedou

tyto zkoušky:

- zkouška podle bodu 7.1 části II. na jedné lahvi,

- zkouška podle bodu 7.2 části II. na jedné lahvi,

- zkouška podle bodu 7.4 části II. na jedné lahvi.

4. CERTIFIKÁT EHS SCHVÁLENÍ VZORU

4.1 Certifikát schválení vzoru obsahuje závěry

přezkoušení vzoru a uvádí všechny podmínky, jimiž

může být schválení vázáno. Doplňují jej popisy a

výkresy nutné pro identifikaci vzoru, popřípadě pro

vysvětlení jeho funkce. Vzor certifikátu je uveden v

části IV. této přílohy.

5. ZVEŘEJNĚNÍ EHS SCHVÁLENÍ VZORU

5.1 Současně s oznámením zainteresované straně se zasílá

kopie certifikátu EHS schválení vzoru Komisi a

ostatním státům, které mohou rovněž obdržet kopie

definitivní technické dokumentace lahve a protokoly

o provedených přezkoušeních a zkouškách.

5.2 Odejmutí EHS schválení vzoru se zveřejňuje v souladu

s postupem stanoveným v bodě 5.1.

5.3 O odmítnutí EHS schválení vzoru, se uvědomí ostatní

státy a Komisi.

6. EHS OVĚŘENÍ

6.1 Pro účely EHS ověření se předloží autorizované

osobě:

6.1.1 certifikát EHS schválení vzoru;

6.1.2 osvědčení o rozboru tavby oceli dodané pro výrobu

lahví;

6.1.3 prostředky k identifikaci tavby oceli, z níž je

kterákoli lahev vyrobena;

6.1.4 dokumentaci jím dodaných lahví - zvláště dokumenty

týkající se tepelného zpracování - s uvedením

postupu použitého podle bodu 2.2 části I;

6.1.5 seznam lahví s uvedením čísel a nápisů předepsaných

v části III;

6.1.6 výsledky nedestruktivních zkoušek provedených během

výroby a svařovací metody použité k zajištění dobré

reprodukovatelnosti vyráběných lahví. Výrobce je

rovněž předloží prohlášení, kterým se zavazuje

používat při sériové výrobě stejné svařovací metody,

jaké použil při svařování lahví předložených pro EHS

schválení vzoru;

6.1.7 EHS ověření se může provádět v jedné nebo více

etapách.

6.1.8 Podle požadavků uvedených v této příloze se:

6.1.8.1 EHS ověření provádí pouze v jedné etapě u lahví,

které při výstupu z výrobního závodu tvoří jeden

celek, to jsou lahve, které mohou být dopraveny na

místo instalace bez rozebrání,

6.1.8.2 lahve, které nejsou odesílány jako jeden kus,

ověřují ve dvou nebo více etapách,

6.1.8.3 ověřováním musí zejména zabezpečit, aby lahev

vyhovovala schválenému vzoru, nebo, v případě lahví

vyjmutých z EHS schvalování vzoru, aby vyhovovala

požadavkům uvedeným v této příloze.

6.2 Podstata EHS ověření

6.2.1 ověření obsahuje:

- přezkoušení jakosti materiálů,

- prověření konstrukčních výpočtů, výrobních metod,

jakosti provedení a použitých materiálů,

- vnitřní prohlídku skládající se z kontroly

vnitřních částí a svarů,

- tlakovou zkoušku,

- kontrolu všech bezpečnostních zařízení a

namontovaných měřicích přístrojů,

- vnější prohlídku různých částí lahve,

- provozní zkoušku, je-li požadována.

6.3 Průběh EHS ověření

6.3.1 Autorizovaná osoba:

- zjišťuje, zda byl dodán certifikát EHS schválení

vzoru a zda lahve jsou s ním ve shodě;

- kontroluje dokumenty obsahující údaje o

materiálech a výrobních postupech, zejména ty,

které jsou uvedeny v bodě 2.1.6 části I;

- kontroluje, zda byly splněny technické požadavky

uvedené v bodě 2 části I. a provede vnější a

vnitřní vizuální prohlídku každé lahve z namátkově

vybraného vzorku;

- je přítomna u zkoušek předepsaných v bodech 7.1 a

7.2 části II. a kontroluje jejich průběh;

- kontroluje, zda informace dodané výrobcem podle

bodu 6.1.6 části II. jsou správné a zda ověření,

která výrobce provedl, jsou dostatečná;

- vydává certifikát EHS ověření podle předlohy v

části V. této přílohy.

6.3.2 Za účelem provedení zkoušek se z každé dávky

namátkově vybere vzorek lahví v níže uvedeném počtu.

Dávka se skládá maximálně ze 3000 lahví stejného

typu odpovídajícího definici uvedené ve druhém

odstavci bodu 2.1 části II., které byly vyrobeny ve

stejný den nebo ve dnech po sobě následujících.

V závislosti na velikosti dávky se lahve ze vzorku

podrobí mechanickým zkouškám podle bodu 7.1 části

II. a hydraulické tlakové zkoušce na roztržení podle

bodu 7.2 části II. podle rozdělení uvedeného v

tabulce 1.

Tabulka 1

---------------------------------------------------------------------------

Počet lahví N Lahve odebrané Lahve podrobené

v dávce jako vzorky mechanickým zkouškám na

zkouškám roztržení

---------------------------------------------------------------------------

N <= 500 3 1 2

500 < N <= 1500 9 2 7

1500 < N <= 3000 18 3 15

---------------------------------------------------------------------------

Jestliže dvě nebo více lahví při těchto zkouškách

nevyhoví, nevyhovuje celá dávka.

Pokud pouze jedna z lahví nevyhoví buď při

mechanické zkoušce nebo při zkoušce na roztržení,

vyberou se z téže dávky namátkově lahve v počtu

uvedeném v tabulce 2 a provedou se zkoušky podle

rozdělení uvedeného v tabulce 1.

Tabulka 2

---------------------------------------------------------------------------

Počet lahví N Lahve Nevyhovující Lahve podrobené

v dávce odebrané zkoušky mechanickým zkoušce na

jako vzorky zkouškám roztržení

---------------------------------------------------------------------------

250 < N <= 500 3 mechanické 2 1

-------------------------------------

na roztržení 1 2

---------------------------------------------------------------------------

500 < N <= 1500 9 mechanické 5 4

-------------------------------------

na roztržení 2 7

---------------------------------------------------------------------------

1500 < N <= 3000 18 mechanické 9 9

-------------------------------------

na roztržení 3 15

---------------------------------------------------------------------------

Jestliže jedna nebo více z těchto lahví nevyhoví,

nevyhovuje celá dávka.

6.3.3 Výběr vzorků a všechny zkoušky se provádějí za

přítomnosti zástupce autorizované osoby.

6.3.4 Všechny lahve v dávce se musí podrobit hydraulické

zkoušce podle bodu 7.3 za přítomnosti a pod dozorem

zástupce autorizované osoby.

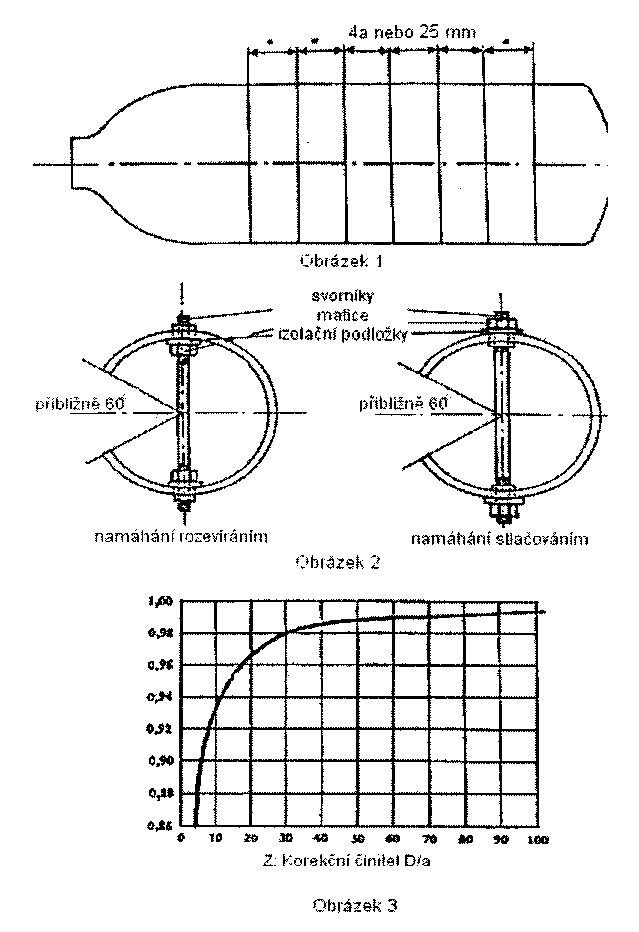

7. ZKOUŠKY

7.1 Mechanické zkoušky

7.1.1 Všeobecné požadavky

7.1.1.1 Pokud není v této příloze stanoveno jinak, provádějí

se mechanické zkoušky podle těchto norem:

(a) zkouška tahem: EURONORM 2-80, je-li tloušťka

zkušebních tyčí 3 mm a více, nebo EURONORM

11-80, je-li tloušťka zkušebních tyčí menší než

3 mm;

(b) zkouška ohybem: EURONORM 6-66, je-li tloušťka

zkušebních tyčí 3 mm a více, nebo EURONORM

12-55, je-li tloušťka zkušebních tyčí menší než

3 mm.

7.1.1.2 Všechny mechanické zkoušky pro ověření jakosti

základního materiálu a svarů přetlakem namáhaných

plášťů lahví na plyny se provádějí na zkušebních

tyčích odebraných ze zhotovených lahví.

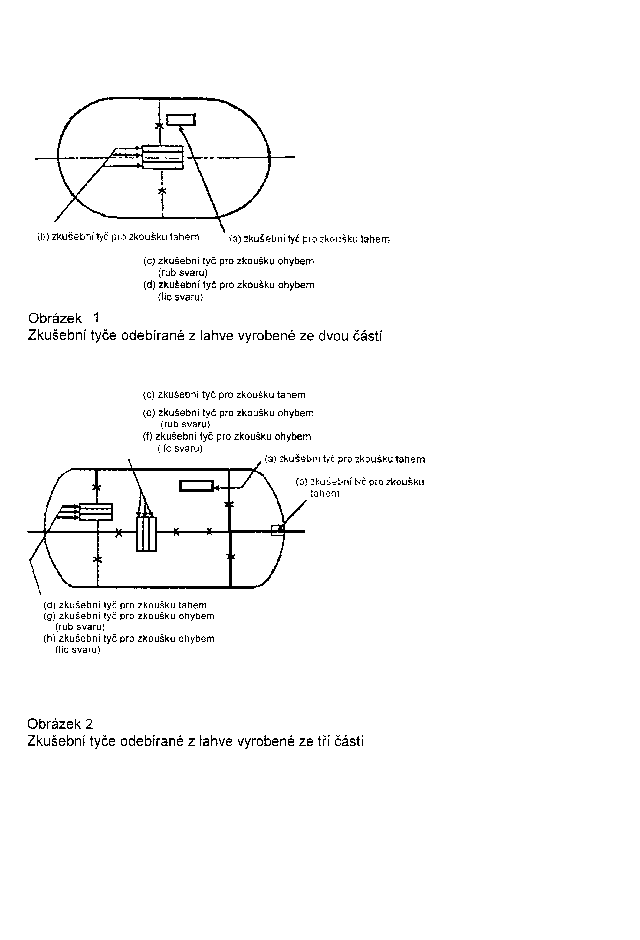

7.1.2 Druhy zkoušek a vyhodnocení výsledků zkoušek

7.1.2.1 Každá lahev odebraná jako vzorek se podrobí těmto

zkouškám:

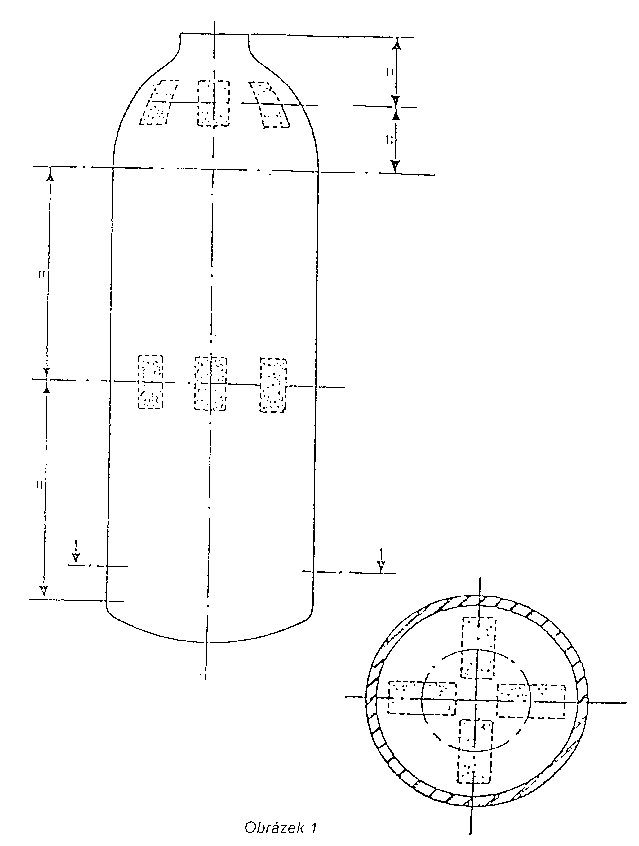

(A) V případě lahví, které mají pouze obvodové svary

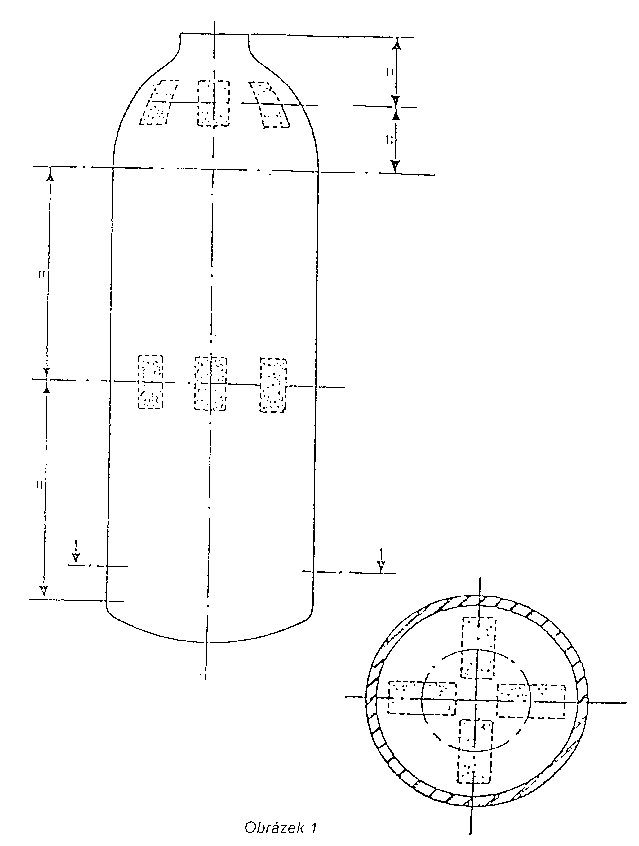

(lahve ze dvou částí), na zkušebních tyčích

odebraných z míst podle obrázku 1 dodatku 3 této

přílohy:

1 zkouška tahem základní materiál v

podélném směru lahve (a);

nebo, pokud to není možné,

v obvodovém směru;

1 zkouška tahem kolmo k obvodovému svaru

(b);

1 zkouška ohybem na rubu obvodového svaru

(c);

1 zkouška ohybem na líci obvodového svaru

(d);

1 makrostrukturní zkouška na řezu svarem.

(B) V případě lahví s podélnými a obvodovými svary

(lahve ze tří částí) na zkušebních tyčích

odebraných z míst podle obrázku 2 dodatku 3 této

přílohy:

1 zkouška tahem základní materiál válcové

části v podélném směru (a);

nebo, pokud to není možné,

v obvodovém směru;

1 zkouška tahem základní materiál ze dna

(b);

1 zkouška tahem kolmo k podélnému svaru

(c);

1 zkouška tahem kolmo k obvodovému svaru

(d);

1 zkouška ohybem na rubu podélného svaru

(e);

1 zkouška ohybem na líci podélného svaru

(f);

1 zkouška ohybem na rubu obvodového svaru

(g);

1 zkouška ohybem na líci obvodového svaru

(h);

1 makrostrukturní zkouška na řezu svarem.

7.1.2.1.1 Zkušební tyče, které nejsou dostatečně rovné, musí

být narovnány lisováním za studena.

7.1.2.1.2 Na všech zkušebních tyčích, které obsahují svar,

musí být svar zarovnán k odstranění jeho převýšení.

7.1.2.2 Zkouška tahem

7.1.2.2.1 Zkouška tahem na základním materiálu

7.1.2.2.1.1 Postup provedení zkoušky tahem je určen příslušnou

normou podle bodu 7.1.1.1.

Obě strany zkušební tyče, které odpovídají vnitřnímu

a vnějšímu povrchu stěny lahve, nesmějí být

obrobeny.

7.1.2.2.1.2 Zjištěné hodnoty meze kluzu se musí přinejmenším

rovnat nejmenším hodnotám zaručeným výrobcem lahví.

Zjištěné hodnoty pevnosti v tahu a tažnosti

základního materiálu musí být v souladu s normou

EURONORM 120-83 (tabulka III).

7.1.2.2.2 Zkoušky tahem na svarech

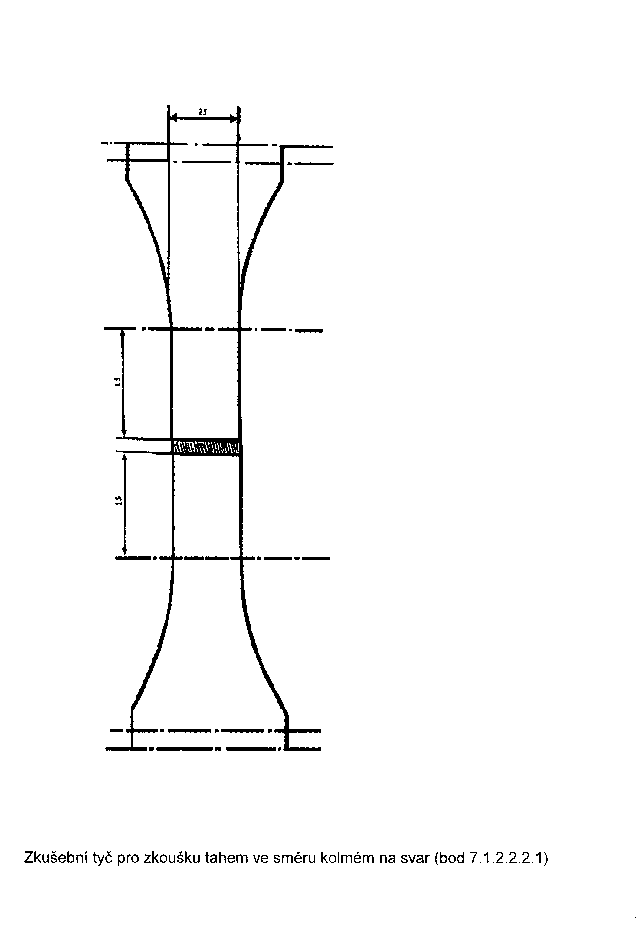

7.1.2.2.2.1 Zkouška tahem ve směru kolmém na svar se musí

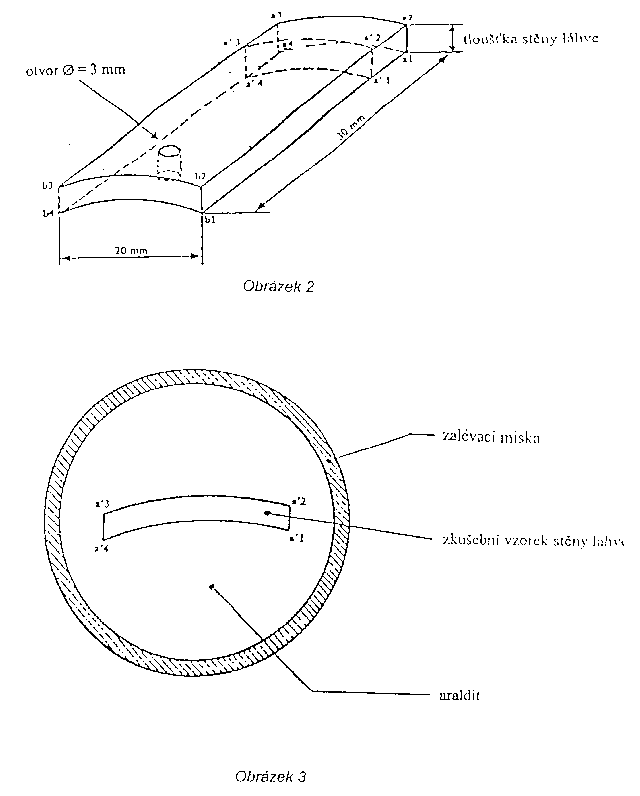

provádět na zkušební tyči se zúženým průřezem šířky

25 mm a délky sahající 15 mm za okraje svaru, jak je

znázorněno na obrázku v dodatku 4. Za touto

středovou částí se šířka zkušební tyče musí postupně

zvětšovat.

7.1.2.2.2.2 Zjištěná hodnota pevnosti v tahu se musí

přinejmenším rovnat hodnotě zaručené pro základní

materiál, bez ohledu na to, ve kterém místě středové

části se zkušební tyč přetrhne.

7.1.2.3 Zkouška ohybem

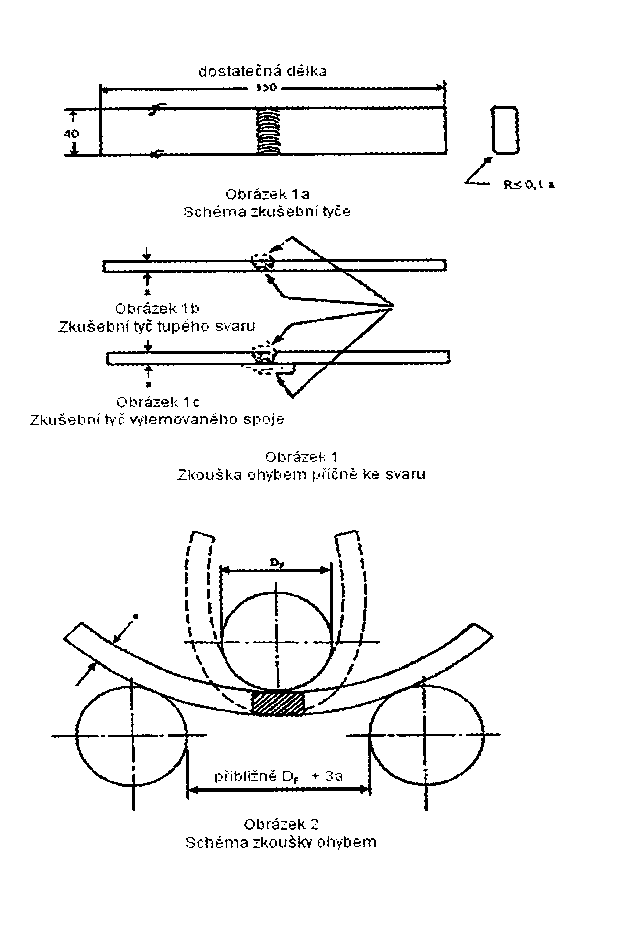

7.1.2.3.1 Postup provedení zkoušky ohybem je určen příslušnou

normou EURONORM podle bodu 7.1.1.1. Zkouška ohybem

se však musí provádět na zkušební tyči šířky 25 mm

orientované ve směru kolmém na svar. Při zkoušce

musí být trn umístěn v ose svaru.

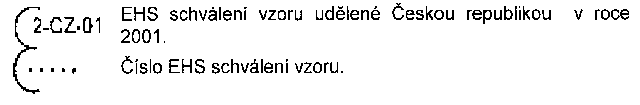

7.1.2.3.2 Na zkušební tyči se nesmějí objevit praskliny, je-li

ohnuta okolo trnu tak, že vnitřní okraje nejsou od

sebe vzdáleny více než činí průměr trnu (viz obrázek

2 dodatku 5).

7.1.2.3.3 Poměr (n) mezi průměrem trnu a tloušťkou zkušební

tyče nesmí překročit hodnoty uvedené v tabulce 3.

Tabulka 3

------------------------------------------------------------------

skutečná pevnost v tahu hodnota n

Rmt v MPa

------------------------------------------------------------------

do 440 včetně 2

nad 440 do 520 včetně 3

nad 520 4

------------------------------------------------------------------

7.2 Hydraulická zkouška na roztržení

7.2.1 Zkušební podmínky

Lahve podrobované této zkoušce musí být opatřeny

nápisy, jejichž umístění se předpokládá na přetlakem

namáhaném plášti lahve.

7.2.1.1 Hydraulická zkouška na roztržení musí být provedena

na zařízení, které umožňuje rovnoměrně zvětšovat

přetlak v lahvi až do jejího roztržení a

zaznamenávat změnu přetlaku v závislosti na čase.

7.2.2 Vyhodnocení zkoušky

7.2.2.1 Zkouška na roztržení se vyhodnocuje podle těchto

přijatých kritérií:

7.2.2.1.1 Vzrůst objemu lahve, který se rovná:

- u lahví o objemu od 6,5 l objemu vody spotřebované

od počátku zvyšování přetlaku do okamžiku

roztržení lahve,

- u lahví o objemu do 6,5 l rozdílu mezi objemem

lahve na začátku a na konci zkoušky.

7.2.2.1.2 Vyhodnocení trhliny a tvaru jejích okrajů.

7.2.3 Minimální zkušební požadavky

7.2.3.1 Naměřený přetlak při roztržení (Pr) nesmí být za

žádných okolností menší než 9/4 zkušebního přetlaku

(Ph).

7.2.3.2 Poměr vzrůstu objemu lahve k původnímu objemu:

- 20 %, je-li délka lahve větší než její průměr,

- 17 %, je-li délka lahve rovná jejímu průměru nebo

menší.

7.2.3.3 Zkouška na roztržení nesmí způsobit rozpad lahve na

zlomky.

7.2.3.3.1 Hlavní trhlina nesmí mít charakter křehkého lomu, to

znamená, že okrajové hrany lomu nesmí být radiální,

ale musí být pod určitým úhlem skloněny vůči rovině

průměru a po celé své tloušťce musí vykazovat

kontrakci.

7.2.3.3.2 Trhlina nesmí odhalit zřetelnou vadu materiálu.

7.3 Hydraulická zkouška

7.3.1 Přetlak vody v lahvi se musí zvětšovat rovnoměrnou

rychlostí až do dosažení zkušebního přetlaku.

7.3.2 Lahev musí zůstat pod zkušebním přetlakem dostatečně

dlouho, aby se prokázalo, že přetlak neklesá a že

lze zaručit těsnost lahve.

7.3.3 Po zkoušce nesmí lahev vykazovat známky trvalé

deformace.

7.3.4 Lahve, které při zkoušce nevyhoví, musí být

vyřazeny.

7.4 Nedestruktivní kontrola

7.4.1 Kontrola prozářením (rentgenovými paprsky)

7.4.1.1 Svary se podrobují rentgenografické kontrole podle

specifikace ISO R 1106-1969, třída B.

7.4.1.2 Při použití drátkového indikátoru nesmí být nejmenší

průměr viditelného drátku větší než 0,10 mm.

Při použití stupňovitého a dírkového indikátoru

nesmí být průměr nejmenšího viditelného otvoru větší

než 0,25 mm.

7.4.1.3 Vyhodnocování rentgenogramů svarů se musí provádět

na originálních filmech postupem doporučeným v normě

ISO 2504-1973, odstavci 6.

7.4.1.4 Nejsou přípustné tyto vady:

- trhliny, vadné svary nebo nedostatečně provařené

svary.

Za nepřípustné se považují tyto vměstky:

- podlouhlý vměstek nebo skupina okrouhlých vměstků

v řadě, je-li jejich délka (po délce svaru rovné

12.a) větší než 6 mm,

- plynový vměstek o rozměru větším než a/3 mm, který

je od kteréhokoli jiného plynového vměstku

vzdálený více než 25 mm,

- kterýkoli jiný plynový vměstek o rozměru větším

než a/4 mm,

- plynové vměstky ležící po délce svaru 100 mm,

je-li jejich celková plocha na všech snímcích

větší než 2.a mm2.

7.4.2 Makrostrukturní kontrola

Makrostrukturní kontrola celého příčného řezu svaru

provedená na kysele leptaném výbrusu musí vykázat

úplné protavení a nesmí odhalit jakékoli chyby ve

spojení nebo podstatné vměstky či jiné vady.

V případě pochybností se podezřelá oblast podrobí

mikrostrukturní kontrole.

7.5 Kontrola vnějšího povrchu svaru

7.5.1 Tato kontrola se provádí po dokončení svaru.

Kontrolovaný povrch svaru musí být dobře osvětlen a

musí být očištěn od mastnoty, prachu, zbytku okují a

jakýchkoli ochranných povlaků.

7.5.2 Přechod svarového kovu do základního materiálu musí

být hladký, bez vrubů. Na povrchu svaru a na

sousedních površích materiálu nesmí být trhliny,

vruby nebo porézní místa. Povrch svaru musí být

pravidelný a hladký. V případě tupého svaru nesmí

být převýšení větší než 1/4 šířky svaru.

ČÁST III.: Značky a nápisy

1. OBECNĚ

1.1 Jestliže autorizovaná osoba provedla všechny

předepsané kontroly a jsou-li jejich výsledky

vyhovující, vydá certifikát potvrzující provedené

zkoušky.

1.2 V případě lahví o objemu do 6,5 l lze značky a

(nápisy) umístit na patku lahve; u ostatních lahví

se umísťují na horní zaoblenou část nebo na

zesílenou část lahve nebo na identifikační štítek.

Některé nápisy však mohou být provedeny na zaobleném

dně během tváření, pokud to neoslabí celistvost

lahve.

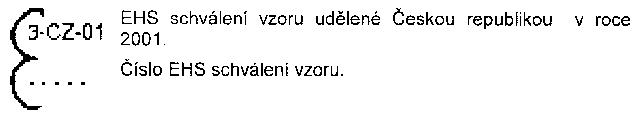

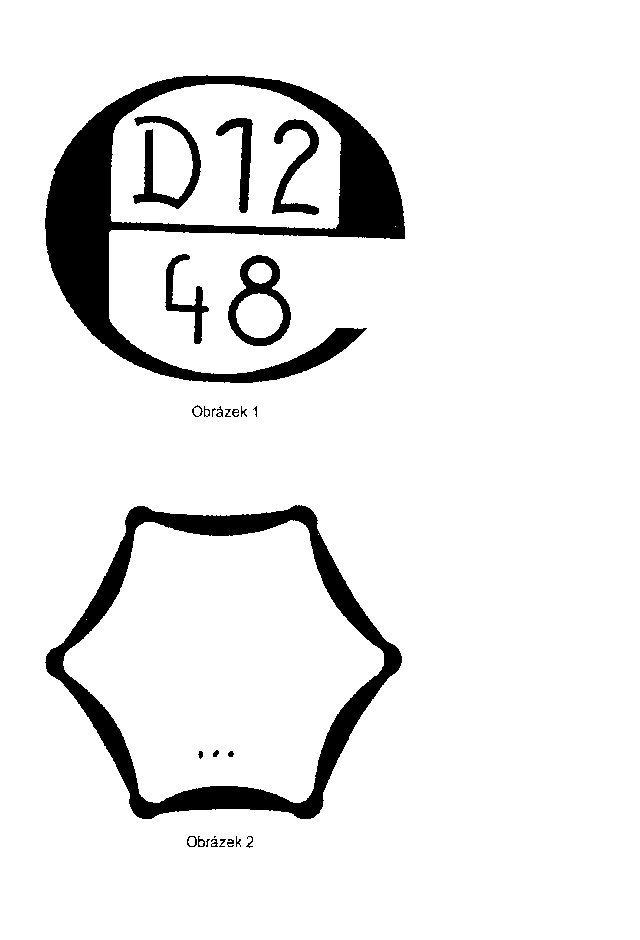

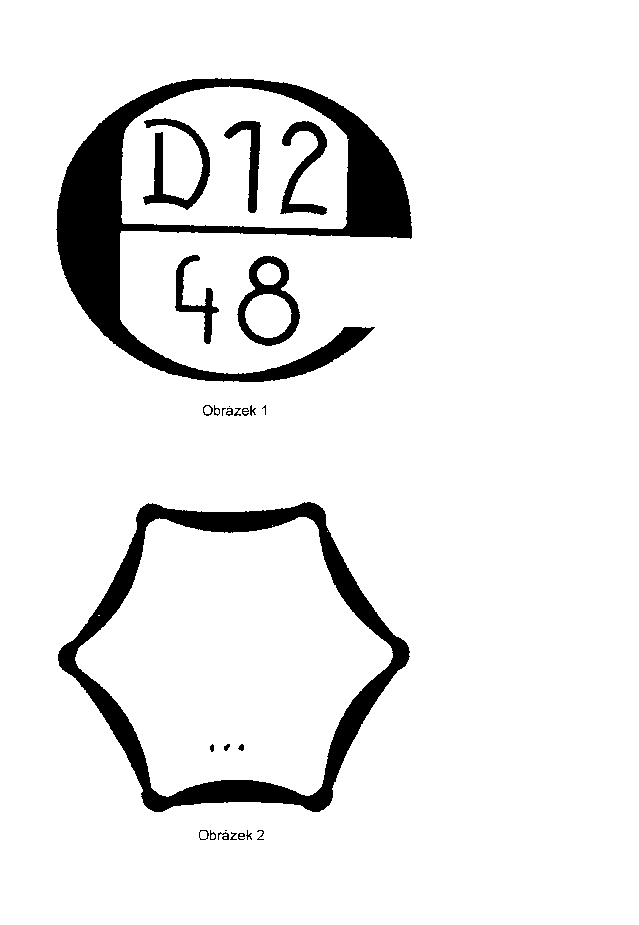

2. ZNAČKA EHS SCHVÁLENÍ VZORU

Značka EHS schválení vzoru se vyrazí v tomto pořadí:

- stylizované písmeno epsilon,

- pořadové číslo 3 označující skupinu svařovaných

lahví z nelegované oceli,

- velké písmeno (nebo písmena) označující stát,

který udělil EHS schválení vzoru, a poslední dvě

číslice roku, kdy bylo schválení vzoru uděleno,

- číslo EHS schválení vzoru (příklad: epsilon 3 D 79

45).

2.1 Příklad této značky pro ČR je uveden v bodě 2.4.1.

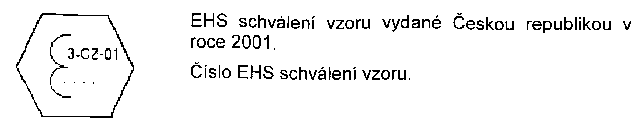

2.2 Pro případy kdy není vyžadováno pro určitou

kategorii lahví EHS ověření pak po ověření, že každá

lahev vyhovuje požadavkům na tuto kategorii, připojí

výrobce na lahev na vlastní odpovědnost stejnou

značku jako je značka EHS schválení vzoru, ale

umístěnou v šestiúhelníku.

2.3 Příklad této značky pro ČR je uveden v bodě 2.4.2.

2.4 Značky týkající se EHS schválení vzoru

2.4.1 Značka EHS schválení vzoru (viz bod 2.1)

Příklad:

2.4.2 Značka EHS schválení vzoru a vyjmutí z EHS ověření

(viz bod 2.3)

Příklad:

2.4.2 Značka EHS schválení vzoru a vyjmutí z EHS ověření

(viz bod 2.3)

Příklad:

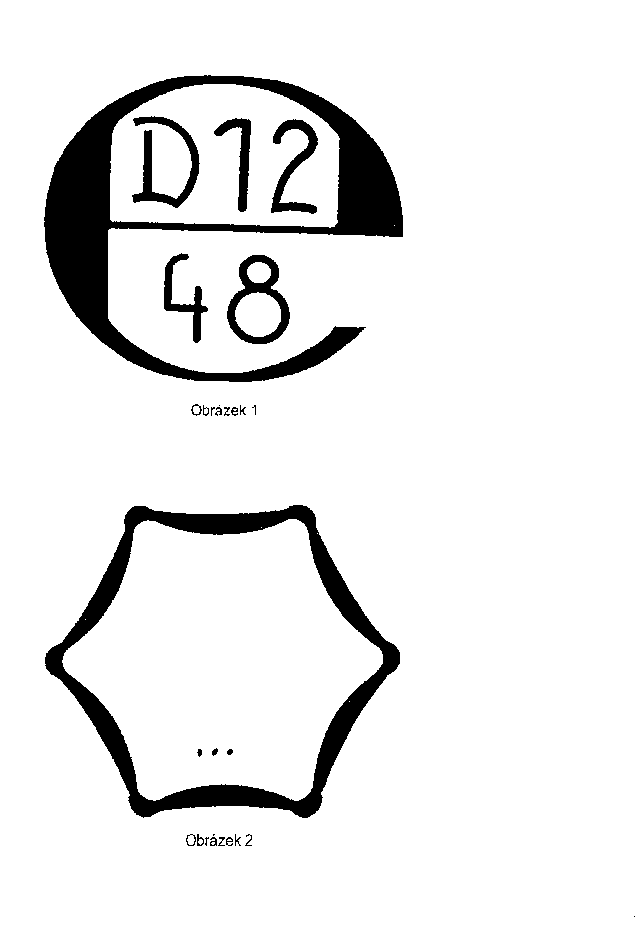

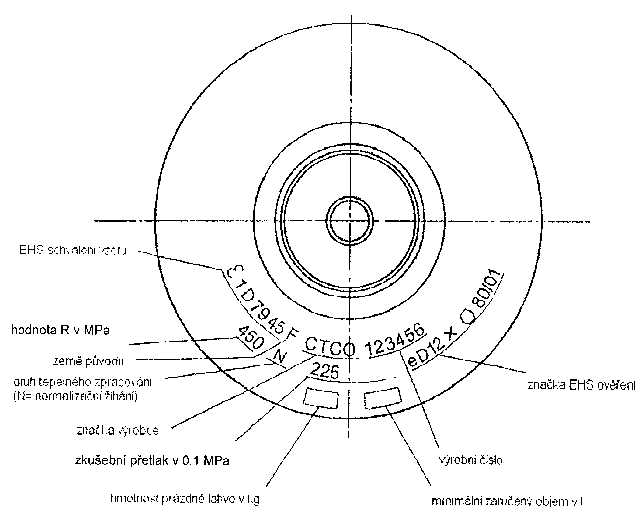

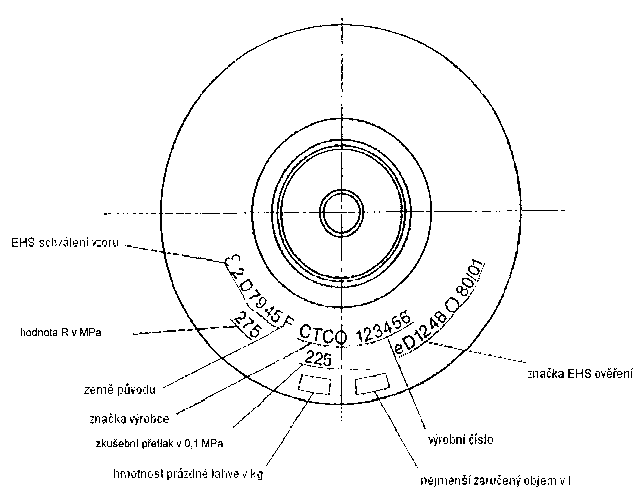

3. ZNAČKA EHS OVĚŘENÍ

3.1 Značka EHS ověření se vyrazí v tomto uspořádání:

- malé písmeno "e",

- velké písmeno (nebo písmena) označující stát, ve

kterém bylo ověření provedeno, popřípadě jedno

nebo dvě čísla označující územní oblast,

- značku autorizované osoby připojenou ověřovacím

zaměstnancem, popřípadě spolu se značkou tohoto

zaměstnance,

- šestiúhelník,

- datum ověření: rok, měsíc (například e D 12 48

80/01).

3.2 Popis značek EHS ověření

3.2.1 Značky EHS ověření, které se připojují k lahvi podle

bodu 3.4 jsou tyto:

3.2.1.1 Značka konečného EHS ověření se skládá ze dvou

značek:, kdy:

3.2.1.1.1 první značku tvoří písmeno "e", které obsahuje:

- v horní polovině velké písmeno (velká písmena)

označující stát, kde se ověření provádělo, pokud

je to nutné, spolu s jedním nebo dvěma čísly

označujícími územní členění,

- v dolní polovině značku autorizované osoby orgánu

připojenou ověřujícím technikem, popřípadě spolu s

jeho značkou;

3.2.1.1.2 druhá značka se skládá z data ověření umístěného

uvnitř šestiúhelníku.

3.2.1.2 Značku dílčího EHS ověření tvoří pouze první značka.

Jestliže nádoba nemůže být smontována v místě výroby

nebo pokud by její doprava mohla ovlivnit její

vlastnosti, je nutno provádět EHS ověření tímto

způsobem:

- ověření nádoby v místě výroby autorizovanou osobou

země původu, která za předpokladu, že nádoba

vyhovuje požadavkům EHS, připojí značku "e"

popsanou v bodě 3.2.1.1.1. a představující značku

dílčího EHS ověření,

- konečné ověření nádoby v místě instalace

autorizovanou osobou země určení, která za

předpokladu, že nádoba vyhovuje požadavkům EHS,

připojí značku popsanou v bodě 3.2.1.2, jež spolu

se značkou dílčího EHS ověření tvoří značku

konečného EHS ověření.

3.3 Tvar a rozměry značek

3.3.1 Příklad značek popsaných v bodech 3.2.1.1.1 a

3.2.1.1.2 je znázorněn na níže uvedených obrázcích 1

a 2.

Pokud se nestanoví jinak, musí být písmena a číslice

každé značky vysoké nejméně 5 mm.

3.3.2 Autorizovaná osoba informuje příslušné notifikované

osoby ostatních států o svém ustavení a předá jim

kopie vyobrazení značek EHS ověření, které bude

používat.

3.4 Připojování značek

3.4.1 Značka konečného EHS ověření se připojí na

požadované místo na lahev po jejím konečném ověření

a uznání za vyhovující požadavkům EHS.

3.4.2 Jestliže se ověřování provádí ve více etapách, musí

být v místě výroby připojena na lahev nebo na její

část značka dílčího EHS ověření, která ji označuje

za vyhovující požadavkům EHS v dané etapě

ověřovacího postupu, a to na místo zvláště určené

pro připojení značek nebo na jiné místo stanovené

jestliže je touto přílohou stanoveno.

3. ZNAČKA EHS OVĚŘENÍ

3.1 Značka EHS ověření se vyrazí v tomto uspořádání:

- malé písmeno "e",

- velké písmeno (nebo písmena) označující stát, ve

kterém bylo ověření provedeno, popřípadě jedno

nebo dvě čísla označující územní oblast,

- značku autorizované osoby připojenou ověřovacím

zaměstnancem, popřípadě spolu se značkou tohoto

zaměstnance,

- šestiúhelník,

- datum ověření: rok, měsíc (například e D 12 48

80/01).

3.2 Popis značek EHS ověření

3.2.1 Značky EHS ověření, které se připojují k lahvi podle

bodu 3.4 jsou tyto:

3.2.1.1 Značka konečného EHS ověření se skládá ze dvou

značek:, kdy:

3.2.1.1.1 první značku tvoří písmeno "e", které obsahuje:

- v horní polovině velké písmeno (velká písmena)

označující stát, kde se ověření provádělo, pokud

je to nutné, spolu s jedním nebo dvěma čísly

označujícími územní členění,

- v dolní polovině značku autorizované osoby orgánu

připojenou ověřujícím technikem, popřípadě spolu s

jeho značkou;

3.2.1.1.2 druhá značka se skládá z data ověření umístěného

uvnitř šestiúhelníku.

3.2.1.2 Značku dílčího EHS ověření tvoří pouze první značka.

Jestliže nádoba nemůže být smontována v místě výroby

nebo pokud by její doprava mohla ovlivnit její

vlastnosti, je nutno provádět EHS ověření tímto

způsobem:

- ověření nádoby v místě výroby autorizovanou osobou

země původu, která za předpokladu, že nádoba

vyhovuje požadavkům EHS, připojí značku "e"

popsanou v bodě 3.2.1.1.1. a představující značku

dílčího EHS ověření,

- konečné ověření nádoby v místě instalace

autorizovanou osobou země určení, která za

předpokladu, že nádoba vyhovuje požadavkům EHS,

připojí značku popsanou v bodě 3.2.1.2, jež spolu

se značkou dílčího EHS ověření tvoří značku

konečného EHS ověření.

3.3 Tvar a rozměry značek

3.3.1 Příklad značek popsaných v bodech 3.2.1.1.1 a

3.2.1.1.2 je znázorněn na níže uvedených obrázcích 1

a 2.

Pokud se nestanoví jinak, musí být písmena a číslice

každé značky vysoké nejméně 5 mm.

3.3.2 Autorizovaná osoba informuje příslušné notifikované

osoby ostatních států o svém ustavení a předá jim

kopie vyobrazení značek EHS ověření, které bude

používat.

3.4 Připojování značek

3.4.1 Značka konečného EHS ověření se připojí na

požadované místo na lahev po jejím konečném ověření

a uznání za vyhovující požadavkům EHS.

3.4.2 Jestliže se ověřování provádí ve více etapách, musí

být v místě výroby připojena na lahev nebo na její

část značka dílčího EHS ověření, která ji označuje

za vyhovující požadavkům EHS v dané etapě

ověřovacího postupu, a to na místo zvláště určené

pro připojení značek nebo na jiné místo stanovené

jestliže je touto přílohou stanoveno.

4. NÁPISY TÝKAJÍCÍ SE PROVEDENÍ

4.1 Nápisy týkající se oceli

- číslo označující hodnotu Re v MPa, která byla

použita jako základ výpočtu,

- symbol N (lahev ve stavu normalizačně žíhaném)

nebo symbol S (lahev ve stavu po odstranění

vnitřního pnutí).

4.2 Nápisy týkající se hydraulické zkoušky

Hodnota zkušebního přetlaku v 0,1 MPa.

4.3 Nápisy týkající se typu lahve

Nejmenší objem lahve v litrech zaručený výrobcem

lahve.

Objem lahve se udává na jedno desetinné místo a

zaokrouhluje dolů.

4.4 Nápisy týkající se místa původu lahve

Velké písmeno (písmena) označující zemi původu, dále

pak značka výrobce a výrobní číslo.

5. JINÉ NÁPISY

Jsou-li podle národních předpisů požadovány další

nápisy, které nemají vztah ke konstrukci ani ke

kontrole, musí být na lahvích provedeny podle bodu

1.2.

ČÁST IV.

CERTIFIKÁT EHS SCHVÁLENÍ VZORU

Vydal ................................................. na základě

Nařízení vlády č. 210/2001 Sb., kterým se stanoví technické

požadavky na tlakové nádoby na přepravu plynů, v souladu se

směrnicí Rady 84/527/EHS ze 17. září 1984, vztahující se na:

SVAŘOVANÉ LAHVE NA PLYNY Z NELEGOVANÉ OCELI

------------------------------------------------------------------

EHS schválení vzoru č. ................ ze dne ...................

Typ lahve ........................................................

(popis typové řady lahví, která obdržela EHS schválení)

Ph .................... D ................. a ....................

Lmin ......... Lmax .............. Vmin .......... Vmax ..........

Výrobce nebo zástupce.............................................

(jméno a adresa výrobce nebo jeho zástupce)

.................................................................

.................................................................

.................................................................

Značka EHS schválení vzoru epsilon............epsilon.............

Podrobné údaje o výsledcích zkoušek pro EHS schválení vzoru a o

hlavních vlastnostech vzoru jsou přiloženy.

Veškeré informace podá ...........................................

(jméno a adresa autorizované osoby)

.................................................................

.................................................................

Vystaveno v .................. dne........................

(podpis)

TECHNICKÁ PŘÍLOHA K CERTIFIKÁTU EHS SCHVÁLENÍ VZORU

1. Výsledky EHS přezkoušení vzoru s ohledem na EHS

schválení vzoru.

2. Informace o hlavních vlastnostech vzoru, zejména:

- podélný řez lahví typu, pro nějž bylo uděleno

schválení vzoru, obsahující tyto údaje:

- jmenovitý vnější průměr, D,

- nejmenší tloušťku stěny, a,

- nejmenší tloušťku horního a spodního dna,

- nejmenší a největší délku (nebo délky), Lmin,

Lmax,

- vnější výšku zaoblené části dna lahve, H, v mm;

- objem nebo objemy, Vmin, Vmax;

- přetlak, Ph;

- jméno výrobce/číslo výkresu a datum;

- název typu lahve;

- údaje týkající se oceli podle bodu 2.1 části I.

ČÁST V.

VZOR

CERTIFIKÁT EHS OVĚŘENÍ

Podle nařízení vlády č. 210/2001 Sb., kterým se stanoví technické

požadavky na tlakové nádoby na přepravu plynů

Autorizovaná osoba ...............................................

.................................................................

Datum ............................................................

EHS schválení vzoru č. ...........................................

Popis lahví ......................................................

.................................................................

EHS ověření č. ...................................................

Výrobní dávka č. ..................... až ........................

Výrobce ..........................................................

(jméno a adresa)

Země ................................. Značka ....................

Vlastník .........................................................

(jméno a adresa)

.................................................................

.................................................................

Zákazník .........................................................

(jméno a adresa)

.................................................................

.................................................................

OVĚŘOVACÍ ZKOUŠKY

1. MĚŘENÍ NA VZORKU LAHVÍ

------------------------------------------------------------------------------------------

Zkouška Dávka Vodní objem Hmotnost Nejmenší změřená tloušťka

č. obsahující prázdné lahve

------------------------------------------------------------------------------------------

od č. ..... (1) (kg) stěny (mm) dna (mm)

do č. .....

------------------------------------------------------------------------------------------

------------------------------------------------------------------------------------------

------------------------------------------------------------------------------------------

2. MECHANICKÉ ZKOUŠKY PROVEDENÉ NA VZORKU LAHVÍ

-----------------------------------------------------------------------------------------------

Tahová zkouška

---------------------------------------------

Zkouška Tepelné Zkušební tyč Mez Pevnost Tažnost Zkouška Hydraulická

č. zpracování podle normy kluzu v tahu A ohybem zkouška na

č. EURONORM Re Rmt (%) o 180 st. roztržení

a) 2-80 [MPa] [MPa] bez [0,1 MPa]

b) 11-80 prasknutí

-----------------------------------------------------------------------------------------------

-----------------------------------------------------------------------------------------------

Minimální stanovené hodnoty

-----------------------------------------------------------------------------------------------

Níže podepsaný tímto potvrzuje úspěšné provedení ověřovacích

postupů, zkoušek a kontrol, které jsou předepsány v bodě 6.3,

části II. přílohy 1 k nařízení vlády č. 210/2001 Sb., kterým se

stanoví technické požadavky na tlakové nádoby na přepravu plynů

Zvláštní poznámky ...............................................

................................................................

Obecné poznámky .................................................

................................................................

Vystaveno dne .................... v ............................

(místo)

..............................

(podpis zástupce autorizované

osoby)

v zastoupení ..........................................

(Autorizovaná osoba)

Dodatek 1

4. NÁPISY TÝKAJÍCÍ SE PROVEDENÍ

4.1 Nápisy týkající se oceli

- číslo označující hodnotu Re v MPa, která byla

použita jako základ výpočtu,

- symbol N (lahev ve stavu normalizačně žíhaném)

nebo symbol S (lahev ve stavu po odstranění

vnitřního pnutí).

4.2 Nápisy týkající se hydraulické zkoušky

Hodnota zkušebního přetlaku v 0,1 MPa.

4.3 Nápisy týkající se typu lahve

Nejmenší objem lahve v litrech zaručený výrobcem

lahve.

Objem lahve se udává na jedno desetinné místo a

zaokrouhluje dolů.

4.4 Nápisy týkající se místa původu lahve

Velké písmeno (písmena) označující zemi původu, dále

pak značka výrobce a výrobní číslo.

5. JINÉ NÁPISY

Jsou-li podle národních předpisů požadovány další

nápisy, které nemají vztah ke konstrukci ani ke

kontrole, musí být na lahvích provedeny podle bodu

1.2.

ČÁST IV.

CERTIFIKÁT EHS SCHVÁLENÍ VZORU

Vydal ................................................. na základě

Nařízení vlády č. 210/2001 Sb., kterým se stanoví technické

požadavky na tlakové nádoby na přepravu plynů, v souladu se

směrnicí Rady 84/527/EHS ze 17. září 1984, vztahující se na:

SVAŘOVANÉ LAHVE NA PLYNY Z NELEGOVANÉ OCELI

------------------------------------------------------------------

EHS schválení vzoru č. ................ ze dne ...................

Typ lahve ........................................................

(popis typové řady lahví, která obdržela EHS schválení)

Ph .................... D ................. a ....................

Lmin ......... Lmax .............. Vmin .......... Vmax ..........

Výrobce nebo zástupce.............................................

(jméno a adresa výrobce nebo jeho zástupce)

.................................................................

.................................................................

.................................................................

Značka EHS schválení vzoru epsilon............epsilon.............

Podrobné údaje o výsledcích zkoušek pro EHS schválení vzoru a o

hlavních vlastnostech vzoru jsou přiloženy.

Veškeré informace podá ...........................................

(jméno a adresa autorizované osoby)

.................................................................

.................................................................

Vystaveno v .................. dne........................

(podpis)

TECHNICKÁ PŘÍLOHA K CERTIFIKÁTU EHS SCHVÁLENÍ VZORU

1. Výsledky EHS přezkoušení vzoru s ohledem na EHS

schválení vzoru.

2. Informace o hlavních vlastnostech vzoru, zejména:

- podélný řez lahví typu, pro nějž bylo uděleno

schválení vzoru, obsahující tyto údaje:

- jmenovitý vnější průměr, D,

- nejmenší tloušťku stěny, a,

- nejmenší tloušťku horního a spodního dna,

- nejmenší a největší délku (nebo délky), Lmin,

Lmax,

- vnější výšku zaoblené části dna lahve, H, v mm;

- objem nebo objemy, Vmin, Vmax;

- přetlak, Ph;

- jméno výrobce/číslo výkresu a datum;

- název typu lahve;

- údaje týkající se oceli podle bodu 2.1 části I.

ČÁST V.

VZOR

CERTIFIKÁT EHS OVĚŘENÍ

Podle nařízení vlády č. 210/2001 Sb., kterým se stanoví technické

požadavky na tlakové nádoby na přepravu plynů

Autorizovaná osoba ...............................................

.................................................................

Datum ............................................................

EHS schválení vzoru č. ...........................................

Popis lahví ......................................................

.................................................................

EHS ověření č. ...................................................

Výrobní dávka č. ..................... až ........................

Výrobce ..........................................................

(jméno a adresa)

Země ................................. Značka ....................

Vlastník .........................................................

(jméno a adresa)

.................................................................

.................................................................

Zákazník .........................................................

(jméno a adresa)

.................................................................

.................................................................

OVĚŘOVACÍ ZKOUŠKY

1. MĚŘENÍ NA VZORKU LAHVÍ

------------------------------------------------------------------------------------------

Zkouška Dávka Vodní objem Hmotnost Nejmenší změřená tloušťka

č. obsahující prázdné lahve

------------------------------------------------------------------------------------------

od č. ..... (1) (kg) stěny (mm) dna (mm)

do č. .....

------------------------------------------------------------------------------------------

------------------------------------------------------------------------------------------

------------------------------------------------------------------------------------------

2. MECHANICKÉ ZKOUŠKY PROVEDENÉ NA VZORKU LAHVÍ

-----------------------------------------------------------------------------------------------

Tahová zkouška

---------------------------------------------

Zkouška Tepelné Zkušební tyč Mez Pevnost Tažnost Zkouška Hydraulická

č. zpracování podle normy kluzu v tahu A ohybem zkouška na

č. EURONORM Re Rmt (%) o 180 st. roztržení

a) 2-80 [MPa] [MPa] bez [0,1 MPa]

b) 11-80 prasknutí

-----------------------------------------------------------------------------------------------

-----------------------------------------------------------------------------------------------

Minimální stanovené hodnoty

-----------------------------------------------------------------------------------------------

Níže podepsaný tímto potvrzuje úspěšné provedení ověřovacích

postupů, zkoušek a kontrol, které jsou předepsány v bodě 6.3,

části II. přílohy 1 k nařízení vlády č. 210/2001 Sb., kterým se

stanoví technické požadavky na tlakové nádoby na přepravu plynů

Zvláštní poznámky ...............................................

................................................................

Obecné poznámky .................................................

................................................................

Vystaveno dne .................... v ............................

(místo)

..............................

(podpis zástupce autorizované

osoby)

v zastoupení ..........................................

(Autorizovaná osoba)

Dodatek 1

TVAROVÝ SOUČINITEL C PRO ZAOBLENÁ DNA

-------------------------------------------------------------------------------------------------------------

H/D Ph/10f = 0,001 Ph/10f = 0,0012 Ph/10f = 0,0015 Ph/10f = 0,002

a/D C a/D C a/D C a/D C

0,180 0,00211 2,81 0,00255 2,55

0,200 0,00218 2,18

-------------------------------------------------------------------------------------------------------------

Ph/10f = 0,003 Ph/10f = 0,004 Ph/10f = 0,005 Ph/10f = 0,01

H/D a/D C a/D C a/D C a/D C

0,180 0,00340 2,27 0,00423 2,12 0,00500 2,00 0,0088 1,76

0,190 0,00316 2,11 0,00395 1,98

0,200 0,00290 1,93 0,00364 1,82 0,00433 1,73 0,0077 1,54

0,210 0,00273 1,82 0,00342 1,71

0,220 0,00256 1,71 0,00320 1,60 0,00382 1,53 0,0068 1,38

0,230 0,00236 1,57 0,00295 1,48

0,240 0,00220 1,47 0,00276 1,38

0,250 0,00307 1,23 0,0055 1,10

0,300 0,00220 0,88 0,00395 0,79

0,350 0,00325 0,65

0,400 0,0030 0,60

0,450 0,0028 0,56

0,500 0,0027 0,54

-------------------------------------------------------------------------------------------------------------

Ph/10f = 0,02 Ph/10f = 0,05 Ph/10f = 0,1 Ph/10f = 0,2

H/D a/D C a/D C a/D C a/D C

0,180 0,0160 1,60 0,0366 1,46 0,0730 1,46 0,147 1,47

0,200 0,0141 1,41 0,0330 1,32 0,0650 1,30 0,130 1,30

0,220 0,0125 1,25 0,0292 1,17 0,0585 1,17 0,118 1,18

0,250 0,0102 1,02 0,0250 1,00 0,0500 1,00 0,101 1,01

0,300 0,0077 0,77 0,0193 0,77 0,0385 0,77 0,077 0,77

0,350 0,0065 0,65 0,0162 0,65 0,0325 0,65 0,065 0,65

0,400 0,0059 0,59 0,0149 0,60 0,0295 0,59 0,059 0,59

0,450 0,0056 0,56 0,0140 0,56 0,0280 0,56 0,056 0,56

0,500 0,0054 0,54 0,0136 0,54 0,0270 0,54 0,054 0,54

-------------------------------------------------------------------------------------------------------------

Ph/10f = 0,5

H/D a/D C

0,350 0,163 0,65

0,400 0,150 0,60

0,450 0,140 0,56

0,500 0,136 0,54

-------------------------------------------------------------------------------------------------------------

Re

f = ------- v [MPa]

4/3

-------------------------------------------------------------------------------------------------------------

TVAROVÝ SOUČINITEL C PRO ZAOBLENÁ DNA

-------------------------------------------------------------------------------------------------------------

H/D Ph/10f = 0,001 Ph/10f = 0,0012 Ph/10f = 0,0015 Ph/10f = 0,002

a/D C a/D C a/D C a/D C

0,180 0,00211 2,81 0,00255 2,55

0,200 0,00218 2,18

-------------------------------------------------------------------------------------------------------------

Ph/10f = 0,003 Ph/10f = 0,004 Ph/10f = 0,005 Ph/10f = 0,01

H/D a/D C a/D C a/D C a/D C

0,180 0,00340 2,27 0,00423 2,12 0,00500 2,00 0,0088 1,76

0,190 0,00316 2,11 0,00395 1,98

0,200 0,00290 1,93 0,00364 1,82 0,00433 1,73 0,0077 1,54

0,210 0,00273 1,82 0,00342 1,71

0,220 0,00256 1,71 0,00320 1,60 0,00382 1,53 0,0068 1,38

0,230 0,00236 1,57 0,00295 1,48

0,240 0,00220 1,47 0,00276 1,38

0,250 0,00307 1,23 0,0055 1,10

0,300 0,00220 0,88 0,00395 0,79

0,350 0,00325 0,65

0,400 0,0030 0,60

0,450 0,0028 0,56

0,500 0,0027 0,54

-------------------------------------------------------------------------------------------------------------

Ph/10f = 0,02 Ph/10f = 0,05 Ph/10f = 0,1 Ph/10f = 0,2

H/D a/D C a/D C a/D C a/D C

0,180 0,0160 1,60 0,0366 1,46 0,0730 1,46 0,147 1,47

0,200 0,0141 1,41 0,0330 1,32 0,0650 1,30 0,130 1,30

0,220 0,0125 1,25 0,0292 1,17 0,0585 1,17 0,118 1,18

0,250 0,0102 1,02 0,0250 1,00 0,0500 1,00 0,101 1,01

0,300 0,0077 0,77 0,0193 0,77 0,0385 0,77 0,077 0,77

0,350 0,0065 0,65 0,0162 0,65 0,0325 0,65 0,065 0,65

0,400 0,0059 0,59 0,0149 0,60 0,0295 0,59 0,059 0,59

0,450 0,0056 0,56 0,0140 0,56 0,0280 0,56 0,056 0,56

0,500 0,0054 0,54 0,0136 0,54 0,0270 0,54 0,054 0,54

-------------------------------------------------------------------------------------------------------------

Ph/10f = 0,5

H/D a/D C

0,350 0,163 0,65

0,400 0,150 0,60

0,450 0,140 0,56

0,500 0,136 0,54

-------------------------------------------------------------------------------------------------------------

Re

f = ------- v [MPa]

4/3

-------------------------------------------------------------------------------------------------------------

Dodatek 2

Dodatek 2

Dodatek 3

Dodatek 3

Dodatek 4

Dodatek 4

Dodatek 5

Dodatek 5

Příl.2

Technické požadavky na bezešvé ocelové lahve na plyny

ČÁST I. Technické požadavky

1. SYMBOLY A POJMY

1.1 SYMBOLY

Symboly použité v této příloze mají tento význam:

Ph = zkušební přetlak při hydraulické zkoušce

v 0,1 MPa;

Pr = přetlak při roztržení lahve změřený při

zkoušce na roztržení v 0,1 MPa;

Prt = výpočtový nejnižší teoretický přetlak při

roztržení v 0,1 MPa;

Re = hodnota meze kluzu použitá podle bodu 1.1

k určení hodnoty R pro účely výpočtu částí

namáhaných přetlakem v MPa;

Rel = nejmenší hodnota dolní meze kluzu zaručená

výrobcem lahví v MPa;

ReH = nejmenší hodnota horní meze kluzu zaručená

výrobcem lahví v MPa;

Rp0,2 = smluvní mez kluzu při 0,2 % zaručená výrobcem

lahví v MPa;

Smluvní mez kluzu je hodnota napětí, při

kterém trvalá deformace dosáhne 0,2 % původní

měřené délky zkušební tyče.

Rm = nejmenší hodnota pevnosti v tahu zaručená

výrobcem lahví v MPa;

a = výpočtová nejmenší tloušťka stěny válcového

pláště v mm;

D = jmenovitý vnější průměr lahve v mm;

d = průměr trnu pro zkoušku ohybem v mm;

Rmt = skutečná pevnost v tahu v MPa.

1.2 MEZ KLUZU

Pro účely této přílohy se při výpočtu částí

namáhaných přetlakem použijí tyto hodnoty meze

kluzu:

- pokud ocel nevykazuje dolní a horní mez kluzu,

použije se nejmenší hodnota smluvní meze kluzu Rp

0,2;

- pokud ocel vykazuje dolní a horní mez kluzu,

použije se hodnota:

- ReL,

- ReH x 0,92, nebo

- Rp 0,2.

1.3 PŘETLAK PŘI ROZTRŽENÍ

Pro účely této přílohy se "přetlakem při roztržení"

rozumí přetlak při dosažení plastické nestability,

to je nejvyšší přetlak dosažený při tlakové zkoušce

na roztržení.

1.4 NORMALIZAČNÍ ŽÍHÁNÍ

Termín "normalizační žíhání" se v této příloze

používá ve smyslu definice podle odstavce 68 normy

EURONORM 52-83.

Normalizační žíhání může být následováno popouštěním

při rovnoměrné teplotě pod nejnižším bodem přeměny

oceli (Ac1).

1.5 KALENÍ A POPOUŠTĚNÍ

Pod pojmem "kalení a popouštění" se rozumí tepelné

zpracování, kterému se podrobuje zhotovená lahev

a při kterém se lahev ohřeje na rovnoměrnou teplotu

nad horním bodem přeměny oceli (Ac3). Lahev se pak

ochladí rychlostí, která nepřevyšuje 80 % rychlosti

dosahované při ochlazování ve vodě o teplotě 20

st.C, načež se popouští při rovnoměrné teplotě pod

nejnižším bodem přeměny oceli (Ac1).

Tepelné zpracování musí být provedeno tak, aby

nezpůsobilo na lahvi trhliny. Lahve nesmějí být

kaleny do vody, která neobsahuje přísady.

2. TECHNICKÉ POŽADAVKY

2.1 POUŽITÉ OCELI

2.1.1 Ocel je definována způsobem své výroby, svým

chemickým složením, tepelným zpracováním, kterému se

podrobuje zhotovená lahev, a svými mechanickými

vlastnostmi. K níže uvedeným požadavkům se poskytují

odpovídající informace. Jakákoli změna v těchto

informacích bude považována za změnu v typu oceli

pro účely EHS schválení vzoru.

(a) Způsob výroby

Způsob výroby je definován odkazem na použitý

postup (například siemens-martinská pec,

kyslíkový konvertor, elektrická pec) a na metodu

uklidnění oceli.

(b) Chemické složení

U chemického složení musí být přinejmenším udán:

- ve všech případech maximální obsah síry a

fosforu,

- ve všech případech obsah uhlíku, manganu a

křemíku,

- obsah niklu, chromu, molybdenu a vanadu, pokud

jsou tyto prvky záměrně přidány jako slitinové

přísady.

Obsah uhlíku, manganu, křemíku, a popřípadě niklu,

chromu, molybdenu a vanadu musí být udán s

dostatečnou přesností, přičemž rozdíl mezi

maximálními a minimálními hodnotami pro každou tavbu

nesmí překročit:

- u uhlíku:

- 0,06 %, jestliže maximální obsah je menší než

0,30 %,

- 0,07 %, jestliže maximální obsah je 0,30 % nebo

více;

- u manganu a křemíku:

- 0,30 %;

- u chromu:

- 0,30 %, jestliže maximální obsah je menší než

1,5 %,

- 0,50 %, jestliže maximální obsah je 1,5 % nebo

více;

- u niklu:

- 0,40 %;

- u molybdenu:

- 0,15 %;

- u vanadu:

- 0,10 %.

(c) Tepelné zpracování

Tepelné zpracování je definováno teplotou, dobou

výdrže na teplotě a druhem chladicí tekutiny

použitými v jednotlivých stadiích tepelného

zpracování (normalizační žíhání, popřípadě

následované popouštěním, nebo kalení a

popouštění). Austenitizační teplota před kalením

nebo normalizačním žíháním musí být stanovena s

přesností 35 K.

Totéž platí pro teplotu popouštění.

2.1.2 Podmínky, které musí být splněny

Použitá ocel musí být uklidněná a odolná vůči

stárnutí. Celá zhotovená lahev musí být podrobena

tepelnému zpracování, kterým může být buď

normalizační žíhání, popřípadě následované

popouštěním, nebo kalení a popouštění. Obsahy síry a

fosforu zjištěné ve vzorku tavby nesmějí být větší

než 0,035 % a v součtu nesmějí překročit 0,06 %.

Obsahy síry a fosforu zjištěné na výrobku nesmějí

být větší než 0,04 % a v součtu nesmějí překročit

0,07 %.

2.1.3 Pro výrobu bezešvých lahví je možné ve smyslu bodu

2.1.1 použít pouze ocel, která je pro výrobu těchto

lahví povolena.

2.1.4 Nezávislé chemické rozbory, zejména kontrola, zda

obsah síry a fosforu odpovídá požadavkům bodu 2.1.2

se provedou na zkušebních vzorcích odebraných buď z

polotovaru dodaného výrobci lahví výrobcem oceli

nebo ze zhotovené lahve.

Pokud je rozhodnuto odebrat zkušební vzorek z lahve,

je přípustné jej odebrat z jedné z lahví, které byly

již předtím vybrány pro mechanické zkoušky podle

bodu 7.1 části II. nebo pro tlakovou zkoušku na

roztržení podle bodu 7.2 části II.

2.2 VÝPOČTY ČÁSTÍ NAMÁHANÝCH PŘETLAKEM

2.2.1 Nejmenší tloušťka stěny nesmí být menší než největší

z hodnot určených těmito vzorci:

Ph . D

- a = -------------- mm

20 R

------ + Ph

4/3

kde R je nižší hodnota z těchto dvou hodnot:

(1) Re;

(2) 0,75 Rm pro lahve normalizačně žíhané nebo

normalizačně žíhané a popouštěné,

0,85 Rm pro lahve kalené a popouštěné.

D

- a = ----- + 1 mm

250

- a = 1,5 mm

2.2.2 Jestliže se konvexní dno zhotovuje kováním z trubky,

tloušťka stěny měřená uprostřed tvarovaného dna musí

být nejméně 1,5 a.

2.2.3 Tloušťka konkávního dna lahví nesmí být po celém

průměru okraje, na kterém lahev stojí, menší než

2 a.

2.2.4 Aby se dosáhlo vyhovujícího rozdělení napětí, musí

se tloušťka stěny lahve v oblasti přechodu mezi

válcovou částí a dnem zvětšovat postupně.

2.3 KONSTRUKCE A JAKOST PROVEDENÍ

2.3.1 Výrobce u každé lahve kontroluje a ověřuje zda:

- tloušťka stěny není nikde menší než udává

výkresová dokumentace,

- vnitřní a vnější povrch nevykazuje vady, které

mohou negativně ovlivnit provozní bezpečnost

lahve.

2.3.2 Ovalita válcového pláště musí být omezena tak, aby

rozdíl mezi největším a nejmenším vnějším průměrem v

tomtéž průřezu nebyl větší než 1,5 % střední

hodnoty těchto dvou průměrů. Maximální odchylka

válcové části pláště od přímky nesmí překročit 3 mm

na 1 m délky.

2.3.3 Patní kroužky, pokud jsou na lahvích provedeny, musí

být dostatečně pevné a musí být vyrobeny z

materiálu, který je s ohledem na korozi kompatibilní

s typem oceli, z níž je lahev vyrobena. Tvar patního

kroužku musí lahvi zajistit dostatečnou stabilitu.

Patní kroužky nesmějí umožňovat hromadění vody nebo

vnikání vody mezi kroužek a lahev.

ČÁST II. Postupy při posuzování shody

1. EHS SCHVALOVÁNÍ VZORU

1.1 EHS schválení vzoru podle této přílohy může být

rovněž vydáno pro typovou řadu lahví.

"Typovou řadou lahví" se rozumějí lahve stejného

výrobce, které se liší pouze délkou, avšak jen v

těchto mezích:

- nejmenší délka nesmí být menší než trojnásobek

vnějšího průměru lahve;

- největší délka nesmí být větší než 1,5-násobek

délky zkoušené lahve.

2. ŽÁDOST O EHS SCHVALOVÁNÍ VZORU

2.1 K žádosti o EHS schvalování vzoru se předkládá pro

každou typovou řadu lahví dokumentace potřebná pro

níže předepsané kontrole a poskytne dávka 50 lahví,

z nichž se odebere požadovaný počet lahví pro níže

uvedené zkoušky, jakož i veškeré požadované

doplňkové informace. Uvádí se druh, teploty a doby

výdrže tepelného zpracování a předloží se osvědčení

o rozboru taveb oceli dodané pro výrobu lahví.

2.2 Žádost a příslušná korespondence se vyhotovuje v

českém jazyce. V českém jazyce se vyhovují i

přiložené dokumenty.

2.3 Žádost musí obsahovat tyto informace:

- jméno a adresu výrobce nebo žadatele, jejich

zplnomocněného zástupce, jakož i místo nebo místa

výroby lahví,

- kategorii lahve,

- uvažovaný účel použití nebo zakázané způsoby

použití,

- technické údaje,

- obchodní název, jestliže existuje, nebo typ.

2.4 K žádosti se přikládají dvě vyhotovení požadovaných

dokumentů, zejména:

2.4.1 Popis obsahující:

- materiálové specifikace, konstrukční metody a

pevnostní výpočty lahví,

- namontovaná bezpečnostní zařízení,

- místa, kde mají být umístěny značky schválení a

ověření stanovené v této příloze, jakož i další

značky stanovené zvláštními předpisy.

2.4.2 Výkresy celkového uspořádání, a kde je to vhodné,

detailní výkresy důležitých konstrukčních dílů.

2.4.3 Další informace stanovené v této příloze.

2.4.4 Prohlášení, že pro tentýž vzor lahve nebyla podána

jiná žádost o EHS schvalování vzoru.

3. PŘEZKOUŠENÍ PRO EHS SCHVALOVÁNÍ VZORU

3.1 Přezkoušení pro EHS schvalování vzoru se provádí na

základě výkresů, a kde je to vhodné, na vzorku

lahví.

Přezkoušení musí obsahovat:

a) prověření konstrukčních výpočtů, výrobních metod,

jakosti provedení a materiálů;

b) kde je to vhodné, prověření bezpečnostních

zařízení a měřících přístrojů a způsobů

instalace.

3.2 V průběhu postupu pro EHS schvalování vzoru se

ověří, zda:

- jsou správné výpočty uvedené v bodě 2.2 části I.,

- tloušťka stěn na dvou lahvích vyhovuje požadavkům

bodu 2.2 části I., přičemž měření se provedou na

třech příčných řezech a po celém obvodu podélných

řezů dna a horní zaoblené části,

- jsou splněny podmínky uvedené v bodech 2.1 a 2.3.3

části I.,

- jsou u všech vybraných lahví splněny požadavky

bodu 2.3.2 části I.,

- vnitřní i vnější povrchy lahví jsou bez vad, které

by je činily nebezpečnými.

3.2.1 na vybraných lahvích se provedou tyto zkoušky:

- zkoušky podle bodu 7.1 části II. na dvou lahvích;

je-li však délka lahve 1500 mm či více, zkouška

tahem v podélném směru a ohybové zkoušky se

provedou na zkušebních tyčích odebraných z horní a

dolní části pláště,

- zkoušku podle bodu 7.2 části II. na dvou lahvích,

- zkoušku podle bodu 7.3 části II. na dvou lahvích,

- zkoušku podle bodu 7.5 části II. na jedné lahvi,

- zkoušku podle bodu 7.7 části II. na všech lahvích

vzorku.

4. CERTIFIKÁT EHS SCHVÁLENÍ VZORU

4.1 Certifikát schválení vzoru obsahuje závěry

přezkoušení vzoru a uvádí všechny podmínky, jimiž

může být schválení vázáno. Doplňují jej popisy a