Vlastnosti fluidních elektrárenských popílků s ohledem na jejich použitelnost ve výrobě pálených staviv

Fluidní technologie spalování paliva v uhelných elektrárnách je i v České republice velmi populární, což vede k relativně vysoké produkci specifického vedlejšího produktu – fluidního popílku, který se od klasického vysokoteplotního popílku, jež nalézá uplatnění mimo technologii betonu i v jiných oblastech stavebního průmyslu, liší především mineralogickým složením s vysokým obsahem síry v podobě anhydritu CaSO4. Fluidní popílek prozatím nemá využití při výrobě pálených staviv, kde by mohl být využit jako levný zdroj oxidu vápenatého (například výroba keramických pórovinových obkládaček). Je ovšem třeba vyřešit otázku úniku oxidu siřičitého při opětovném výpalu fluidních popílků. Příspěvek se zabývá rozborem základních vlastností tuzemských fluidních popílků a přináší zamyšlení nad jeho možným využitím ve stavební výrobě.

1. Úvod

V souvislosti se zpřísněnými ekologickými a ekonomickými požadavky na výrobu stavebních materiálů je kladen stále větší důraz na využívání druhotných surovin v globálním měřítku. V rámci zpřísnění legislativních požadavků, které se týkají ochrany životního prostředí, proběhlo v mnoha tepelných elektrárnách spalujících uhlí k instalaci fluidních kotlů pro snížení emisí oxidu siřičitého. Fluidní popílky jsou potom vedlejším energetickým produktem při spalování uhlí ve fluidních kotlích.

Fluidní popílek se od klasického vysokoteplotního popílku liší zejména chemickým a mineralogickým složením. Fluidní popílek obsahuje anhydrit, který vzniká reakcí uhlí a vápence ve fluidním kotli. Fluidní popílek, jako druhotnou surovinu, lze využít jako levný zdroj oxidu vápenatého a tím lze v surovinové směsi nahradit přírodní vápenec. Celková produkce vedlejších energetických produktů se v ČR pohybuje přibližně kolem 14 milionů tun, z čehož fluidní popílek tvoří asi 15 % (cca 1,5 milionů tun). [1]

Fluidní popílek vzniká fluidním spalováním jemně mletého uhlí společně s vápencem nebo dolomitem. Palivo se nachází ve vznosu v řádech minut. Teplota spalování ve fluidních kotlích se pohybuje v rozmezí 750–850 °C, což je o více než 500 °C méně než probíhá klasické vysokoteplotní spalování na roštech. Účinnost fluidního kotle dosahuje až 91 %. Díky nízké teplotě spalování vznikají oxidy dusíku ve velmi malém množství, není tedy potřeba kouřový plyn denitrifikovat (odstranění oxidů dusíku). [2] Desulfatace (odstranění oxidu siřičitého z kouřového plynu) probíhá navázáním oxidu siřičitého ve fluidním kotli do sloučenin s přidávaným vápencem.

V ohništi fluidního kotle se ve vznosu udržuje fluidní vrstva, kterou tvoří směs popele, uhlí, spalin a vzduchu. [4] Při spalování uhlí se uvolňuje oxid siřičitý. Proces vzniku anhydritu při spalování uhlí ve fluidním kotli tak probíhá podle následujících rovnic:

Vápenec se dávkuje v přebytku a v kotli se rozkládá na oxid vápenatý a oxid uhličitý.

Vzniklý oxid vápenatý se slučuje s oxidem siřičitým a kyslíkem z atmosféry za vzniku anhydritu (síran vápenatý).

Fluidní popílek i vysokoteplotní popílek byl již v minulosti studován jako surovina pro výrobu keramických výrobků. Ve studii [5] byl zkoumán vliv granulometrie vysokoteplotního popílku s přídavkem ztekucovadla na vlastnosti pálených za sucha lisovaných keramických obkladových prvků. Ztekucovadlo tripolyfosfát sodný snižuje lisovací vlhkost, a tím zvyšuje pevnost výsušků a působí také jako tavivo – snižuje potřebnou teplotu výpalu. Keramický střep s popílkem má příznivou strukturu pórů, která pozitivně přispívá k mrazuvzdornosti střepu.

Ve studii [6] byl zkoumán vliv fluidního popílku na vlastnosti pálených za sucha lisovaných keramických obkladových prvků. Surovinová směs byla složena z fluidního popílku z elektrárny Hodonín a kaolinitického jílu. Keramický střep s fluidním popílkem snižuje délkové změny při výpalu díky vzniku anortitu během výpalu. Avšak na úkor zvýšené pórovitosti, snížené pevnosti v ohybu a zvýšení emisí oxidu siřičitého ve spalinách.

V minulosti avšak nikdy nebyl řešen problém emisí oxidu siřičitého při výpalu keramického střepu s obsahem fluidního popílku. Tento problém je cílem projektu GAČR s názvem Eliminace emisí oxidu siřičitého při výpalu keramického střepu na bázi fluidních elektrárenských popílků. Cílem příspěvku je popsat perspektivy využití fluidních popílků v technologii výroby pálených staviv a nastínit podmínky, za kterých je možné fluidní popílek takto využít.

2. Obecné vlastnosti, třídění a využití elektrárenských popílků

Popílky se dělí podle různých kritérií, zvláště pak podle obsahu oxidu křemičitého, hlinitého a vápenatého. Následující tabulka č. 1 obsahuje různé způsoby klasifikace popílků.

| I. Mezinárodní klasifikační systém | ||||

| Skupina | Popílek | SiO2 / Al2O3 | CaO [% hm.] | SO3 [% hm.] |

| I | aluminosilikátový | > 2 | < 15 | – |

| II | silikátoaluminátový | < 2 | < 15 | < 3 |

| III | sulfáto alkalický | – | > 15 | > 3 |

| IV | jiný (vápenatý) | – | > 15 | > 3 |

| II. ASTM C 618 | ||||

| Třída | Popílek | Oxidy [% hm.] | CaO [% hm.] | |

| F | kyselý | (SiO2 + Al2O3 + Fe2O3) > 70 | < 10 | |

| C | alkalický | (SiO2 + Al2O3 + CaO) > 50 | > 20 | |

| III. Klasifikace (CSA.A23) | ||||

| Typ | Obsah Ca | CaO [% hm.] | ZŽ [% hm.] | |

| F | nízký | < 8 | < 8 | |

| CI | střední | 8–10 | < 6 | |

| CH | vysoký | > 20 | < 6 | |

| IV. Klasifikace – podle zdroje | ||||

| Třída | Popílek ze spalování | CaO [% hm.] | ||

| 1 | antracitu, bituminózního uhlí | < 5 | ||

| 2 | hnědého uhlí | 15–35 | ||

| V. klasifikace – podle obsahu CaO [% hm.] | ||||

| Třída | Obsah CaO | CaO | Fe2O3 | SiO2 + Al2O3 |

| I | nízký | < 4 | 6–35 | 70–90 |

| II | střední | 4–20 | 6–25 | 40–70 |

| III | vysoký | > 20 | 6 | 40–65 |

Mineralogické složení fluidního popílku se výrazně liší od vysokoteplotního popílku. Fluidní popílek má typicky vyšší obsah vápníku, který je obsažen především ve formě anhydritu Ca(SO)4, kromě toho pak v portlanditu jako Ca(OH)2, sádrovci jako CaSO4 ∙ 2H2O, kalcitu jako Ca(CO)3, nebo jako volný oxid vápenatý. V menší míře může fluidní popílek obsahovat také křemen, metakaolinit (Al2O3 ∙ 2SiO2), nebo oxidy železa ve formě hematitu či magnetitu. [7] Obsah anhydritu a volného oxidu vápenatého ve fluidním popílku způsobují, že po smísení s vodou tuhne a tvrdne, fluidní popílek tedy vykazuje hydraulické vlastnosti.

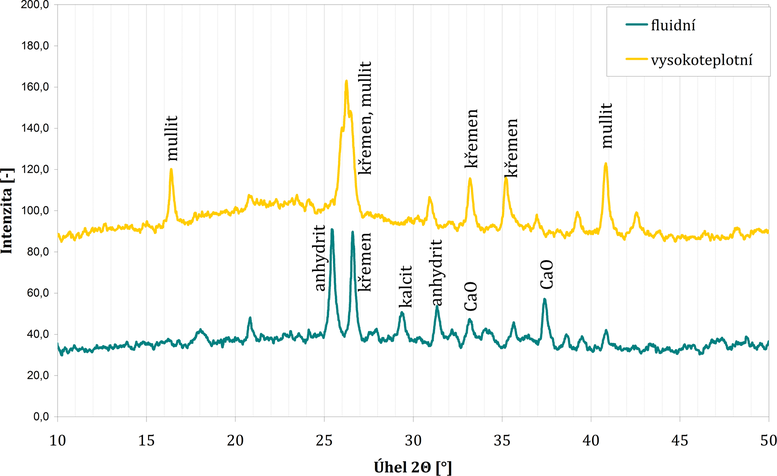

Mineralogické složení vysokoteplotního popílku zahrnuje především mullit (3Al2O3 ∙ 2SiO2) a křemen, v menší míře poté cristobalit a skelnou fázi, a to díky podstatně vyšší teplotě spalování (až 1400 °C). Mineralogické složení se určuje pomocí rentgenové difrakční analýzy a vyhodnocené mineralogické složení fluidního a vysokoteplotního popílku jsou znázorněny na obrázku č. 2.

Obr. 2 – Porovnání mineralogického složení fluidního a vysokoteplotního popílku (RTG difrakční analýza)

Obvyklým komerčně nabízeným produktem na bázi fluidních popílků je tzv. stabilizát, což je stavební směs s přesně dávkovaným množstvím vody a vyrábí se dokonalou homogenizací v mísicím zařízení. Vstupními surovinami jsou vedlejší energetické produkty po spalování uhlí a desulfataci (vysokoteplotní popílek, fluidní popílek, či struska). Při nedostatku volného oxidu vápenatého ve vstupní surovině se do směsi přidává pálené vápno. Smícháním směsi s vodou dochází k nastartování hydratačních procesů a exotermní reakci. Takto připravená zavlhlá směs je určena k okamžitému zpracování. Díky vývinu hydratačního tepla je možné stabilizát zpracovávat i za nižších teplot. Stabilizát lze využít pro násypy pozemních komunikací, protipovodňové hráze, podkladní vrstvy vozovek, hráze skládek odpadů, stabilizaci zemin, nebo jako zásypový materiál pro rekultivaci. [8]

3. Vlastnosti tuzemských fluidních popílků

Fluidní popílek vzniká spalováním jemně mletého uhlí ve fluidních kotlích. V rámci snižování emisí oxidu siřičitého byly v letech 1992–1998 nainstalovány fluidní kotle v mnoha tepelných elektrárnách v České republice. Mezi tyto elektrárny s fluidními kotli se řadí například tepelná elektrárna Hodonín, Ledvice a Tisová.

Elektrárna Hodonín se nachází v blízkosti lignitového dolu. V letech 1992–1997 zde proběhla výstavba 2 fluidních kotlů. Emise škodlivých látek po dokončení výstavby klesla na desetinu. Při spalovacích procesech vznikají vedlejší energetické produkty, které se po zpracování stávají druhotnou surovinou. Elektrárna Hodonín nabízí řadu produktů s názvem RESAN EHO, který lze využít pro zásypy výkopů, výrobu betonových směsí či částečné nahrazení písku. Dalším produktem energetického procesu je úletový popílek, který lze využít pro výrobu betonových směsí, nebo cemento-popílkových suspenzí. [9]

V elektrárně Ledvice je spalováno hnědé uhlí. V letech 1996–1998 proběhla výstavba fluidního kotle. Díky fluidnímu kotli došlo k poklesu emisí plynného oxidu siřičitého, oxidů dusíku, oxidu uhelnatého a prachových částic. Zpracováním a úpravou fluidního popílku vzniká stabilizát.

V elektrárně Tisová je také spalováno hnědé uhlí. V této elektrárně byly postaveny dva fluidní kotle v letech 1993–1997. Od roku 2004 se začala spolu s hnědým uhlím spalovat i dřevní štěpka v poměru 80:20 ve fluidních kotlích. Úpravou vedlejších energetických produktů vznikají různé druhy stabilizátu. [9]

Následující tabulka č. 2 prezentuje chemické složení fluidních popílků z elektráren Hodonín, Ledvice, Tisová a v rámci porovnání také vysokoteplotní popílek z elektrárny Mělník. Chemické složení vysokoteplotního popílku od fluidního popílku se liší v obsahu oxidu vápenatého. Vysokoteplotní popílek z elektrárny Mělník obsahuje pouze minimální podíl CaO (tab. 2).

| SiO2 | Al2O3 | Fe2O3 | TiO2 | CaO | MgO | MnO | K2O | Na2O | SO3 | ZŽ | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Hodonín | 32,5 | 16,0 | 6,7 | 0,6 | 24,5 | 3,4 | 0,1 | 0,8 | 0,1 | 4,0 | 4,5 |

| Tisová | 35,0 | 23,3 | 5,5 | 5,4 | 21,5 | 1,6 | 0,1 | 0,5 | 0,1 | 2,5 | 4,5 |

| Ledvice | 36,7 | 25,4 | 6,5 | 1,8 | 19,5 | 1,1 | 0,1 | 1,5 | 0,3 | 3,3 | 3,8 |

| Mělník | 57,3 | 29,3 | 5,1 | 1,7 | 2,2 | 1,4 | 0,0 | 1,6 | 0,1 | 0,1 | 1,2 |

Chemické složení posuzovaných fluidních popílků (tab. 2) je velmi podobné. Výjimkou je mírně vyšší množství oxidu vápenatého a nižší množství oxidu hlinitého u fluidního popílku z elektrárny Hodonín. Při vysokoteplotním spalování se vápenec jako sorbent nepřidává do kotle, ale až v absorbéru, kde dochází k odsiřování spalin. Do absorbéru se vhání pouze kouřové plyny bez popílku a vzniká vedlejší energetický produkt – energosádrovec (Ca(SO)4 ∙ 2H2O). Vysokoteplotní popílek tedy obsahuje nízký obsah oxidu vápenatého (CaO) a vyšší obsah oxidu křemičitého (SiO2), na rozdíl od fluidního popílku.

Rentgenová difrakční analýza fluidních popílků prokázala přítomnost anhydritu (Ca(SO)4), křemene (SiO2), kalcitu (Ca(CO)3), volného vápna (CaO) a hematitu (Fe2O3). Vysokoteplotní popílek se od fluidního popílku liší také mineralogickým složením, a to kvůli vyšší teplotě spalování uhlí. Vysokoteplotní popílek z elektrárny Mělník obsahuje především křemen, mullit (3Al2O3 ∙ 2SiO2) a amorfní skelnou fázi. Porovnání mineralogického složení vysokoteplotního a fluidního popílku je zobrazeno na obrázku č. 2.

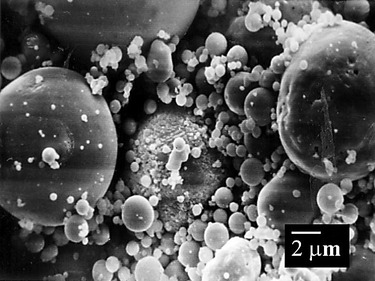

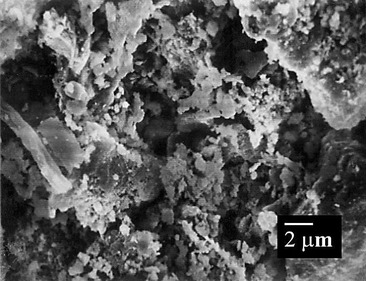

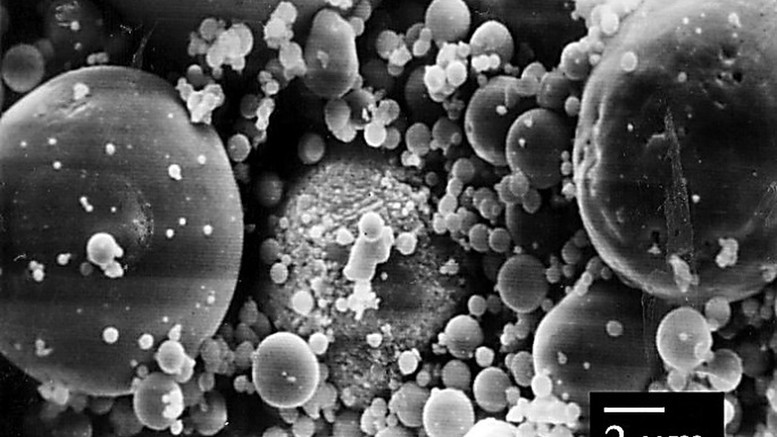

Na snímcích z rastrovacího elektronového mikroskopu (obr. č. 4) lze vidět rozdíl mezi vysokoteplotním (vlevo) a fluidním popílkem (vpravo). Vysokoteplotní popílek má zrna kulovitého tvaru o různých průměrech. Fluidní popílek má zrna nepravidelného tvaru s ostrými hranami.

Z granulometrického hlediska se odlišuje fluidní popílek z elektrárny Ledvice. Ten obsahuje nejvyšší podíl zrn nad 63 µm. Porovnání granulometrie zrn na základě zbytku na sítě 63 µm zobrazuje tabulka č. 3.

| Popílek | Hodonín | Ledvice | Tisová |

|---|---|---|---|

| zbytek na sítě 0,063 mm | 32,2 % | 54,2 % | 25,1 % |

3.1 Chování fluidního popílku v keramice při výpalu

Fluidní popílek obsahuje minerály, které se během výpalu rozkládají. Mezi tyto minerály patří především anhydrit (Ca(SO)4) a i v menší míře obsažený kalcit (Ca(CO)3). Následující rovnice zobrazuje rozklad kalcitu při výpalu. [10]

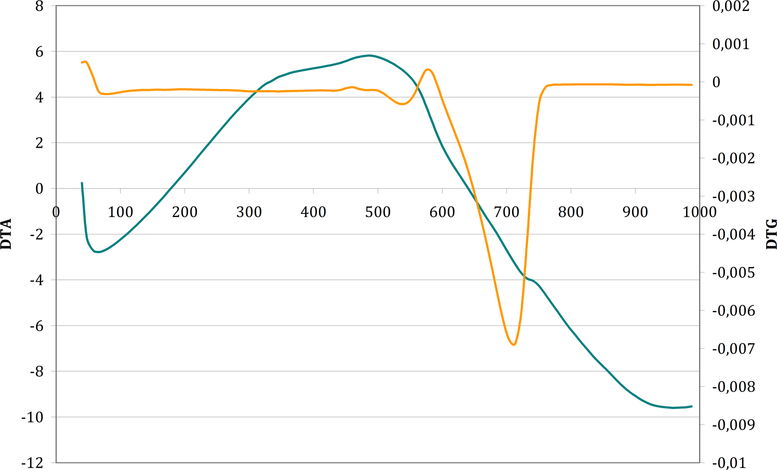

Počátek rozkladu kalcitu Ca(CO)3 začíná od cca 600–700 °C, přičemž maximum reakce leží v teplotním intervalu 750–850 °C. Tato reakce je silně endotermická a lze ji pozorovat na křivce DTA (obrázek 4) v teplotním intervalu 600–750 °C (oranžová křivka).

K počátku rozkladu anhydritu (Ca(SO)4) teoreticky dochází v teplotním intervalu od 800 do 1000 °C. Rozkladem anhydritu vzniká reaktivní oxid vápenatý, plynný oxid siřičitý a kyslík. Chemická reakce rozkladu anhydritu je zobrazena v následující rovnici. [11]

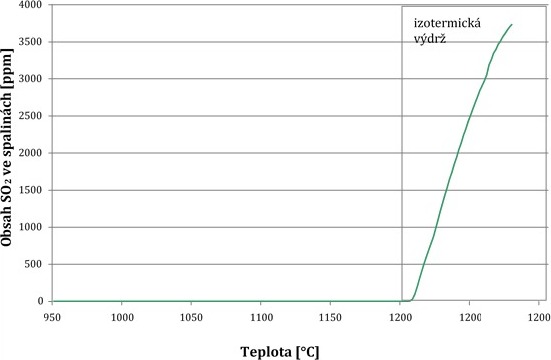

Obr. 5 – Obsah oxidu siřičitého ve spalinách během výpalu za sucha lisovaného střepu na bázi fluidního popílku z tepelné elektrárny Tisová

Podle prvních provedených experimentů dochází k rozkladu anhydritu u fluidních popílků při mnohem vyšších teplotách (obr. 5). Výpalem fluidního popílku na teplotu obecně nad 1000 °C je tedy možno očekávat rozklad anhydritu a tím k uvolňování oxidu siřičitého v kouřových plynech do ovzduší. Reaktivní oxid vápenatý pak v teplotním intervalu 1000–1200 °C reaguje v keramickém střepu s oxidem hlinitým a křemičitým (především součástí základních keramických silikátových surovin – jílů) za vzniku anortitu (CaO ∙ Al2O3 ∙ 2SiO2), případně gehlenitu (2CaO ∙ Al2O3 ∙ SiO2).

4. Závěr

Příspěvek se zabývá spíše zamyšlením nad použitelností fluidního popílku ve výrobě pálených staviv. Byl porovnán fluidní a vysokoteplotní popílek z hlediska mineralogického a chemického složení, morfologie a granulometrie zrn a v neposlední řadě také jejich odlišné chování při výpalu. V České republice je instalováno několik fluidních kotlů, ve kterých vzniká jako vedlejší energetický produkt právě fluidní popílek. Každoročně je v ČR vyprodukováno okolo 1,5 milionů tun fluidního popílku. Ten však prozatím nenašel širší uplatnění ve výrobě pálených staviv právě proto, že při výpalu dochází k rozkladu anhydritu a tím zpětné uvolnění vázaného oxidu siřičitého do kouřových plynů. Cílem dalšího výzkumu v rámci řešení grantu GAČR je definovat teplotní interval, při kterém dochází k rozkladu anhydritu a tím uvolňování oxidu siřičitého do kouřových plynů, stanovení množství oxidu siřičitého ve spalinách a navržení úpravy surovinové směsi pro možnost vázání emisí oxidu siřičitého.

Poděkování

Výsledky uvedené v článku byly získány v rámci řešení grantu GAČR 18-02815S „Eliminace emisí oxidu siřičitého při výpalu keramického střepu na bázi fluidních elektrárenských popílků“.

Použitá literatura

- ČEZ energetické produkty: Produkce VEP 2014 v ČR. In: Výzkumný ústav maltovin Praha [online]. Praha: Skupina ČEZ, 2014 [cit. 2018-03-21]. Dostupné z:

https://www.vumo.cz/wp-content/uploads/2015/06/04-soucasny-stav-vyuzitelnosti-energetickych-produktu-v-cr-kvalita-budoucnost-disponibilita.pdf - SKOPEC, Pavel a Jan HRDLIČKA. Vliv provozních parametrů fluidního kotle se stacionární fluidní vrstvou na tvorbu emisí SO2, NOx a CO při spalování hnědého uhlí. Energie z biomasy XV [online]. 2014, 2014, 1–7 [cit. 2018-03-21]. Dostupné z: http://www.eu.fme.vutbr.cz/file/316_1_1/download/

- Schéma fluidního kotle. In: Kovosta Fluid [online]. Brno, 2016 [cit. 2018-03-13]. Dostupné z:

http://www.kovosta.cz/schema-fluidniho-kotle.html - SMETANOVÁ, L. Studium mikrostruktury střepu tenkostěnných za sucha lisovaných keramických obkladových prvků a návrh surovinové směsi pro jejich výrobu na bázi elektrárenských popílků. Brno, 2008, 145 s. Disertační práce. Vysoké učení technické v Brně. Vedoucí práce Ing. Radomír Sokolář, Ph.D.

- SOKOLÁŘ, Radomír a Lenka SMETANOVÁ. Dry pressed ceramic tiles based on fly ash–clay body: Influence of fly ash granulometry and pentasodium triphosphate addition. Ceramics International [online]. 2010, 36(1), 215-221 [cit. 2018-03-23]. DOI: 10.1016/j.ceramint.2009.07.009. Dostupné z: https://linkinghub.elsevier.com/retrieve/pii/S0272884209002983

- SOKOLÁŘ, Radomír a Lucie VODOVÁ. The effect of fluidized fly ash on the properties of dry pressed ceramic tiles based on fly ash–clay body. Ceramics International [online]. 2011, 37(7), 2879-2885 [cit. 2018-03-22]. DOI: 10.1016/j.ceramint.2011.05.005. Dostupné z: https://linkinghub.elsevier.com/retrieve/pii/S0272884211003774

- FEČKO, P., M. KUŠNIEROVÁ, B. LYČKOVÁ, V. ČABLÍK a A. FARKAŠOVÁ. Popílky. 1. vyd. Ostrava: VŠB – Technická univerzita Ostrava, 2003. ISBN 80–248–0327–5.

- Stabilizát. ČEZ energetické produkty [online]. ČEZ Energetické produkty, s.r.o., 2017 [cit. 2018-03-13]. Dostupné z: http://www.cezep.cz/cs/vedlejsi-energeticke-produkty/stabilizat

- Uhelné elektrárny. ČEZ, a.s. [online]. 2018 [cit. 2018-03-13]. Dostupné z:

https://www.cez.cz/cs/vyroba-elektriny/uhelne-elektrarny.html - SOKOLÁŘ, Radomír. Keramika: Modul BJ01-M01. Brno, b.r. Studijní opory. Vysoké učení technické v Brně, Fakulta stavební.

- GAZDIČ, D. a J. NOVÁK. Natural anhydrite modification cause by external exciter. Silichem 2007: sborník anotací : XII. symposium o vědě a výzkumu v silikátové chemii, chemii nesilikátových pojiv a jejich progresivních aplikací. Vyd. 1. V Brně: Vysoké učení technické v Brně, Fakulta stavební, 2007, s. 299–307. ISBN 978-80-214-3475-2.

Fluid fuel combustion technology in coal-fired power plants is also very popular in the Czech Republic, resulting in a relatively high production of a specific by-product – fluidized fly ash, which differs from the classical high-temperature fly ash in mineralogical composition with a high sulphur content of anhydrite CaSO4. Fluidized ash is not yet used in the production of fired building materials, where it could be used as a cheap source of calcium oxide (for example, the production of porous ceramic tiles). However, the issue of sulphur dioxide leakage during the re-firing of fluidized fly ash in ceramic raw materials mixtures has to be solved. This paper deals with the analysis of the basic properties of domestic fluidized fly ash and provides a reflection on its possible use in building production.

![Obr. 1 – Schéma fluidního spalování [3]](/docu/clanky/0184/018458o2.jpg)